1.本实用新型涉及功率器件封装的技术领域,尤其涉及一种新型塑封功率器件封装平台。

背景技术:

2.功率半导体器件广泛应用于各自电能转换设备中,随着光伏发电,风能发电等新能源发电系统及电动汽车等新能源用电设备逐步去除各种财政补贴,市场对各种新能源系统成本的要求越来越严格,为了降低系统成本,新能源设备厂家逐步使用单管功率器件方案替代模块化功率器件技术方案,而单管功率器件的功率等级较低,通常需要器件并联来提升系统功率。以光伏逆变器为例,单管不并联方案可以实现20kw以下功率等级机器开发,双管并联方案可以实现50kw以下功率等级机器;若用单管并联方案实现更大功率等级机器开发,则需要并联更多数量的单管,同时技术上存在器件参数不一致及电路布局不对称导致的并联均流问题,造成设计困难。

3.当前业界主流的单管封装由于散热面不绝缘,需要额外垫陶瓷片,组装流程复杂,为防止垫的陶瓷片开裂破碎,通常陶瓷片厚度较厚,散热能力较差。公开号为cn212517172u提供的一种液态方式冷却的内绝缘单管封装,虽然可以提高整体的散热效果,但是仍存在端子对散热器爬电距离和电气间隙不足,使得散热器上需要加额外的机加工成本来挖槽增加爬电距离和电气间隙以符合安全标准,均导致单管方案应用于更大功率等级受到种种限制,因此亟须一种新型塑封功率器件封装平台解决上述问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种新型塑封功率器件封装平台。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种新型塑封功率器件封装平台,包括塑封体与设置在所述塑封体内部的功率组件;

6.所述功率组件包括陶瓷覆铜基板,且所述陶瓷覆铜基板表面的载片岛的尺寸不小于13.9mm*10.8mm,所述陶瓷覆铜基板的表面固定连接有芯片;

7.端子的一端固定连接在所述陶瓷覆铜基板的一端,且所述端子伸出所述塑封体,所述端子的下表面距离所述陶瓷覆铜基板的下表面的垂直高度不小于3.5mm;

8.所述塑封体伸出所述端子的一侧为台阶状,且所述塑封体伸出所述端子的一面上开设有竖向沟槽。

9.作为上述技术方案的进一步描述:所述陶瓷覆铜基板包括覆铜层以及设置在覆铜层之间的陶瓷层。

10.作为上述技术方案的进一步描述:所述陶瓷层的厚度为0.63mm,所述覆铜层的厚度为0.2-0.4mm。

11.作为上述技术方案的进一步描述:所述陶瓷覆铜基板表面的载片岛的面积最大为

19.0mm*12.5mm。

12.作为上述技术方案的进一步描述:所述芯片正表面通过键合线与所述陶瓷覆铜基板正面的所述覆铜层相连接。

13.作为上述技术方案的进一步描述:所述覆铜层设置有上下两层,下层所述覆铜层贯穿所述塑封体的下端,下层所述覆铜层呈裸露状态。

14.作为上述技术方案的进一步描述:所述塑封体的台阶状的高度为1-2mm,长度为1-2mm。

15.作为上述技术方案的进一步描述:所述竖向沟槽设置于两组所述端子之间,且所述竖向沟槽的宽度为1-2mm,纵向深度为0.5-1.0mm。

16.作为上述技术方案的进一步描述:所述端子为折弯处理,且所述端子的截面尺寸不小于1.2mm*0.8mm。

17.作为上述技术方案的进一步描述:所述键合线设置有多组。

18.本实用新型具有如下有益效果:

19.1、本实用新型通过把用于绝缘的陶瓷层做到塑封体的内部,相较于现有的功率单管,省去在安装环节在功率单管的下方垫陶瓷板并涂抹两层导热硅脂的繁琐操作,达到简化操作工序,同时可减少成本。

20.2、本实用新型通过抬升端子相对下层覆铜层的高度,加大爬电距离和电气间隙,使其符合安全标准的同时,无需在下方的散热器上额外进行挖槽来增加爬电距离与爬电间隙,大大减少机加工成本。

21.3、本实用新型通过增大陶瓷覆铜基板载片岛面积,可以容纳更大电流规格芯片,增大端子截面积,增强通流能力,扩展功率单管方案的应用功率段范围。单颗器件功率输出能力增大,可以减少器件并联个数,节省系统pcb板面积,简化系统设计难度。

22.4、本实用新型通过在塑封体的端子伸出面开设竖向沟槽,使伸出部位形成突出状,当器件应用于高污染等级环境时,方便客户设计对应的防护罩套在器件管脚上,不会在管脚周围留下缝隙,避免相邻管脚之间堆积灰尘导致放电。

附图说明

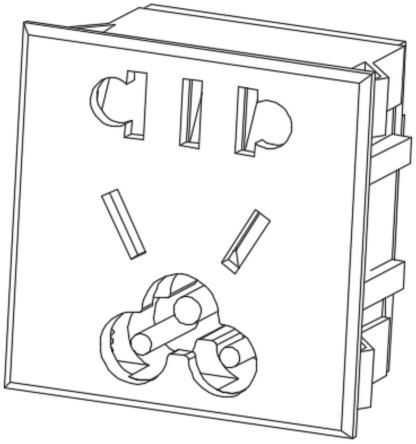

23.图1为本实用新型提出的一种新型塑封功率器件封装平台的立体图;

24.图2为本实用新型提出的一种新型塑封功率器件封装平台的侧视图;

25.图3为本实用新型提出的一种新型塑封功率器件封装平台的底部立体图;

26.图4为本实用新型提出的一种新型塑封功率器件封装平台内部功率组件的立体图;

27.图5为本实用新型提出的一种新型塑封功率器件封装平台内部功率组件的侧视图;

28.图6为本实用新型提出的一种新型塑封功率器件封装平台内部功率组件的俯视图。

29.图例说明:

30.1、塑封体;2、功率组件;201、陶瓷覆铜基板;2011、覆铜层;2012、陶瓷层;202、芯片;203、端子;3、竖向沟槽;4、键合线。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性,此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

33.参照图1-图6,本实用新型提供的一种实施例:一种新型塑封功率器件封装平台,包括塑封体1与设置在塑封体1内部的功率组件2;

34.功率组件2包括陶瓷覆铜基板201,且陶瓷覆铜基板201表面的载片岛的尺寸不小于13.9mm*10.8mm,最大可达到19.0mm*12.5mm,为现有普通封装的1.5倍以上,从而可以容纳更大电流规格芯片202,陶瓷覆铜基板201的表面固定连接有芯片202,陶瓷覆铜基板201的上层刻蚀有电路图案,用于器件电极的连接,芯片202与陶瓷覆铜基板201通过锡膏焊接,锡膏的成分为snag3cu

0.5

,在载片岛上可焊接有一颗或者多颗芯片202;

35.端子203的一端固定连接在陶瓷覆铜基板201的一端,端子203通过焊料焊接有三根或者四根,且端子203伸出塑封体1,端子203的下表面距离陶瓷覆铜基板201的下表面的垂直高度不小于3.5mm;

36.塑封体1伸出端子203的一侧为台阶状,且塑封体1伸出端子203的一面上开设有竖向沟槽3。

37.进一步地,塑封体1的台阶状的的高度为1-2mm,长度为1-2mm,优选的高度为1mm,长度为2mm。

38.进一步地,竖向沟槽3设置于两组端子203之间,且竖向沟槽的的宽度为1-2mm,纵向深度为0.5-1mm,优选的宽度为1.2mm,纵向深度为0.6mm。

39.根据上述技术方案,通过上述结构设计,使得端子203带电部分沿着塑封体1底部表面到陶瓷覆铜基板201下层的覆铜层2011的距离大于5mm,端子203下表面距离下层的覆铜层2011下表面的垂直高度电气间隙大于3.5mm,使该产品符合安全标准,无需在下方的散热器上额外进行挖槽来增加爬电距离与爬电间隙,大大减少机加工成本。

40.进一步地,陶瓷覆铜基板201包括覆铜层2011以及设置在覆铜层之间的陶瓷层2012,陶瓷层2012为al2o3陶瓷或者aln陶瓷、si3n4陶瓷。

41.进一步地,陶瓷层2012的厚度为0.63mm,覆铜层2011的厚度为0.2-0.4mm。

42.根据上述技术方案,用于绝缘的陶瓷层2012做到塑封体1的内部,并在陶瓷层2012的上下侧分别设置有覆铜层2011,并且处于下层的覆铜层2011裸露在塑封体1的外部,在保

证散热以及避免漏电的状态下,在安装该产品时,省去安装环节中的垫陶瓷板并涂抹两层导热硅脂的操作,简化了操作流程并提高了安装的效率

43.进一步地,芯片202正表面通过键合线4与陶瓷覆铜基板201正面的覆铜层2011相连接,键合线4的材料为铝或者铝合金,直径从125微米到500微米。

44.进一步地,覆铜层2011设置有上下两层,下层覆铜层2011贯穿塑封体1的下端,下层覆铜层2011呈裸露状态,从而便于整个功率单管的热量从下层的覆铜层2011向外部散发。

45.进一步地,端子203经过折弯处理,且端子203的截面尺寸不小于1.2mm*0.8mm,相较于现有的端子203增大了截面积,因此可以增强端子203的通流能力,增加整个功率单管的应用功率范围,在实际的使用过程中,由于单个功率单管的功率输出能力增大,因此可以减少功率单管的并联使用个数,节省系统pcb板的面积,从而降低设计的难度,同时端子203的表面进行镀锡处理,端子203的中部的一段加宽,便于对进行折弯处理,同时可在焊接的过程中进行定位。

46.进一步地,键合线4设置有多组,用于连接多个芯片202与上层的覆铜层2011。

47.工作原理:该产品在制造的过程中,将用于绝缘的陶瓷层2012做到塑封体1的内部,并在陶瓷层2012的上下侧分别设置有覆铜层2011,并且处于下层的覆铜层2011裸露在塑封体1的外部,在保证散热以及避免漏电的状态下,在安装该产品时,省去安装环节中的垫陶瓷板并涂抹两层导热硅脂的操作,简化了操作流程并提高了安装的效率,而处于陶瓷层2012上层覆铜层2011的载片岛面积最大可达到19.0mm*12.5mm,为现有普通封装的1.5倍以上,从而可以容纳更大电流规格芯片202,并且陶瓷覆铜基板201的一端连接的端子203的截面积至少为1.2mm*0.8mm,相较于现有的端子203增大了截面积,因此可以增强端子203的通流能力,增加整个功率单管的应用功率范围,在实际的使用过程中,由于单个功率单管的功率输出能力增大,因此可以减少功率单管的并联使用个数,节省系统pcb板的面积,从而降低设计的难度。

48.焊接在陶瓷覆铜基板201的端子203经过折弯处理,而在外部塑封体1底部也设置有对应的台阶状凸起,使端子203抬升一定的高度,塑封体1的底部台阶的高度为1mm,长度为2mm,通过上述结构设计,使得端子203带电部分沿着塑封体1底部表面到陶瓷覆铜基板201下层的覆铜层2011的距离大于5mm,端子203下表面距离下层的覆铜层2011下表面的垂直高度电气间隙大于3.5mm,使该产品符合安全标准,无需在下方的散热器上额外进行挖槽来增加爬电距离与爬电间隙,大大减少机加工成本。

49.而在端子203伸出塑封体1的一面开设有竖向沟槽3,竖向沟槽3的宽度为1.2mm,纵向深度为0.6mm,从而使两组端子203之间的爬电距离满足安全标准,同时由于设置有竖向沟槽3,使端子203伸出塑封体1的一面被分割成多组凸块,使用防护罩将端子203的管脚上,防护罩的边缘卡在竖向沟槽3中,相较于现有的没有开设竖向沟槽3的塑封体1,不会在管脚的周围留下缝隙,从而避免相邻端子203管脚之间堆积灰尘相互放电,从而可适用于高污染环境。

50.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征

进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。