1.本发明涉及污水处理技术领域,尤其是涉及一种自养反硝化脱氮污水处理设备。

背景技术:

2.氮类污染物是引发水体富营养化的关键因素之一,关于含氮污水的处理,污水处理厂普遍执行《城镇污水处理厂污染物排放标准》(gb18918-2002)中的一级a标准,其中tn浓度不得超过15mg/l。降低污水中的氮含量对于环境保护具有重要意义。

3.在传统的脱氮处理方法中,往往存在脱氮效果有限的瓶颈,难以适应不断提高的水质标准的要求。

技术实现要素:

4.基于此,有必要提供一种能够有效提高脱氮效率的自养反硝化脱氮污水处理设备。

5.为了解决以上技术问题,本技术的技术方案为:

6.一种自养反硝化脱氮污水处理设备,其特征在于,包括自养反硝化池;所述自养反硝化池内设有反硝化填料层,所述反硝化填料层的填料包括自活性脱氮除磷载体材料,所述自活性脱氮除磷载体材料包括含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂;所述弱碱性矿物材料、所述铁基材料及所述微生物生长促进剂分散填充于所述含硫载体;所述含硫载体为负载有硫磺的多孔载体材料。

7.在其中一个实施例中,所述自活性脱氮除磷载体材料通过将所述含硫载体、所述弱碱性矿物材料、所述铁基材料及所述微生物生长促进剂沸腾造粒制备;

8.及/或,所述多孔载体材料选自多孔生物炭、硅藻土、海泡石及沸石中的至少一种;

9.及/或,所述弱碱性矿物材料选自氢氧化镁及氧化镁中的至少一种;

10.及/或,所述铁基材料选自还原性零价铁粉及海绵铁粉中的至少一种;

11.及/或,所述含硫载体、所述弱碱性矿物材料、所述铁基材料及所述微生物生长促进剂的质量比为(1~20):(1~10):(1~5):(1~5)。

12.在其中一个实施例中,所述自养反硝化池内还设有脱氧填料层,所述脱氧填料层较所述反硝化填料层更加靠近所述自养反硝化池的底部。

13.在其中一个实施例中,所述自养反硝化脱氮污水处理设备还包括冲洗机构,所述冲洗机构包括冲气件和冲液件,所述冲气件连接于所述反硝化填料层以用于对所述反硝化填料层进行气体冲洗,所述冲液件连接于所述反硝化填料层以用于对所述反硝化填料层进行液体冲洗。

14.在其中一个实施例中,所述冲洗机构还包括反硝化进水压力传感器和反硝化出水压力传感器,所述反硝化进水压力传感器位于所述反硝化填料层的下方,所述反硝化出水压力传感器位于所述反硝化填料层的上方,所述反硝化进水压力传感器和所述反硝化出水压力传感器分别用于检测通过所述反硝化填料层前后的水压信息。

15.在其中一个实施例中,所述反硝化进水压力传感器和所述反硝化出水压力传感器分别与控制器电性连接,所述控制器通过所述反硝化进水压力传感器和反硝化出水压力传感器检测到的水压信息控制冲洗的启停。

16.在其中一个实施例中,所述自养反硝化脱氮污水处理设备还包括浸没式hebr生物反应器,所述自养反硝化池位于所述浸没式hebr生物反应器的下游以用于接收经过所述浸没式hebr生物反应器处理之后的污水;

17.所述浸没式hebr生物反应器包括好氧池、曝气机构以及三相分离反应机构,所述曝气机构设置于所述好氧池的底部,所述好氧池的底部具有进液口,所述三相分离反应机构包括分区支撑件、阻隔板、导流板以及挡流板,所述分区支撑件设置在所述好氧池的内部且其轴向上的两端分别连接于所述好氧池相对的第一内壁和第二内壁,所述分区支撑件的下方区域形成底部生化区,所述阻隔板位于所述分区支撑件的上方且其轴向上的两端分别连接于所述第一内壁和所述第二内壁,所述阻隔板的两侧分别朝下弯曲,所述分区支撑件轴向的两侧分别连接有所述导流板,所述导流板上下两侧分别突出于所述分区支撑件,所述阻隔板与所述分区支撑件之间且靠近于所述阻隔板的区域形成集气区,所述分区支撑件两侧连接的所述导流板之间的区域形成过渡生化区,所述阻隔板的两侧分别连接有所述挡流板,所述挡流板朝向所述底部生化区方向延伸至突出于所述分区支撑件,所述挡流板与所述阻隔板之间形成用于连通所述底部生化区与所述过渡生化区的导流通道,所述挡流板与所述好氧池的内壁之间、相邻的所述挡流板之间的区域形成固液分离区。

18.在其中一个实施例中,所述自养反硝化脱氮污水处理设备还包括中间水池,所述中间水池位于所述hebr生物反应器和所述自养反硝化池之间,所述hebr生物反应器出水口与所述自养反硝化池进水口分别与所述中间水池连接。

19.在其中一个实施例中,所述三相分离反应机构还包括长边导气板以及短边导气板,所述分区支撑件两侧的所述导流板的底部分别连接有所述长边导气板或所述短边导气板,所述长边导气板和所述短边导气板均朝向所述底部生化区延伸,所述分区支撑件两侧的所述导流板上的所述长边导气板或所述短边导气板相互远离,所述好氧池的内壁上连接有与所述长边导气板配合的所述短边导气板,或与所述短边导气板配合的所述长边导气板,所述短边导气板的末端指向对应的所述长边导气板并与所述长边导气板之间形成污泥回流缝。

20.在其中一个实施例中,所述三相分离反应机构还包括硝化液收集管,所述硝化液收集管的一端延伸至所述过渡生化区内且另一端延伸至缺氧池内,所述硝化液收集管用于收集所述过渡生化区内的硝化液并按预定比例定量回流至缺氧池内。

21.上述自养反硝化脱氮污水处理设备包括自养反硝化池,自养反硝化池内设有反硝化填料层。反硝化填料层的填料包括自活性脱氮除磷载体材料,自活性脱氮除磷载体材料包括含硫载体及分散填充于含硫载体的弱碱性矿物材料、铁基材料及微生物生长促进剂,自活性脱氮除磷载体材料的比表面积较大且均一性高,能够获得较高的脱氮效率且脱氮效果稳定,因而能够有效提高污水处理设备的脱氮效率,同时还能够获得同步除磷的效果。

附图说明

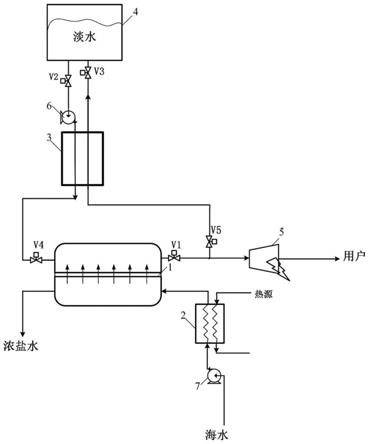

22.图1为本发明一实施例中自养反硝化脱氮污水处理设备的结构示意图;

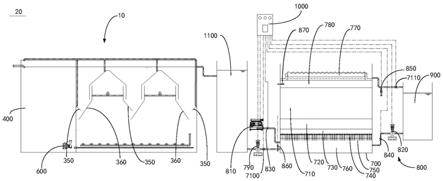

23.图2为本发明一实施例中浸没式hebr生物反应器示意图;

24.图3为本发明一实施例中浸没式hebr生物反应器侧面剖视示意图;

25.图4为图3对应的浸没式hebr生物反应器俯视示意图;

26.图5为本发明另一实施例中浸没式hebr生物反应器侧面剖视示意图;

27.图6为图5对应的浸没式hebr生物反应器俯视示意图。

28.图中标记说明:

29.10、浸没式hebr生物反应器;100、好氧池;110、底部生化区;120、过渡生化区;130、固液分离区;140、气液导流区;150、集气区;160、人孔检修通道;200、曝气机构;300、三相分离反应机构;310、分区支撑件;320、阻隔板;330、导流板;340、挡流板;350、长短边导气板;360、长边导气板;370、硝化液收集管;380、导气管;390、导流通道;3100、污泥回流缝;3110、排气回流管;3120、集水管;400、缺氧池;410、混合槽;500、连通管;600、搅拌部件;700、自养反硝化池;710、反硝化填料层;720、脱氧填料层;730、支撑填料层;740、固定滤板;750、固定滤头;760、配水区;770、溢流堰;780、清水区;790、自养反硝化池进水泵;7100、自养反硝化池进水阀门;7110、自养反硝化池出水阀门;800、冲洗机构;810、冲气件;820、冲液件;830、冲气阀门;840、冲液阀门;850、冲洗污水阀门;860、反硝化进水压力传感器;870、反硝化出水压力传感器;900、清水池;1000、控制器;1100、中间水池;20、自养反硝化脱氮污水处理设备。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

31.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.请参阅图1,本发明一实施例提供了一种自养反硝化脱氮污水处理设备20。该处理设备20包括自养反硝化池700;自养反硝化池700内设有反硝化填料层710,反硝化填料层710的填料包括自活性脱氮除磷载体材料,自活性脱氮除磷载体材料包括含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂;弱碱性矿物材料、铁基材料及微生物生长促进剂分散填充于含硫载体;含硫载体为负载有硫磺的多孔载体材料。自活性脱氮除磷载体材料的比表面积较大且均一性高,能够获得较高的脱氮效率且脱氮效果稳定,进而能够有效提高污水处理设备的脱氮效率,同时还能够获得同步除磷的效果。

34.进一步地,自养反硝化池700进水口在自养反硝化池700的底部,以实现上流式进水的方式,水流方向与氮气扩散方向一致,自养反硝化池700过水的同时可带着氮气往上扩散,无需除氮装置,氮气不会累积而堵塞填料延长了自养反硝化滤池过水周期,降低污水处理的能量消耗。

35.在其中一些实施例中,自活性脱氮除磷载体材料的粒径为3mm~8mm。可选地,自活性脱氮除磷载体材料的粒径为3mm、4mm、5mm、6mm、7mm或8mm。自活性脱氮除磷载体材料的球形度为0.7~0.85,可选地,自活性脱氮除磷载体材料的球形度为0.7、0.72、0.73、0.75、0.78、0.8、0.82或0.85。自活性脱氮除磷载体材料的堆积孔隙率为30%~60%。可选地,自活性脱氮除磷载体材料的堆积孔隙率为30%、35%、40%、45%、50%、55%或60%。自活性脱氮除磷载体材料的填充高度为2m~4m,即反硝化填料层710的高度为2m~4m。可选地,自活性脱氮除磷载体材料的填充高度为2m、2.5m、3m、3.5m或4m。进一步地,反硝化填料层710的填料为自活性脱氮除磷载体材料。

36.在其中一些实施例中,自活性脱氮除磷载体材料通过将含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂沸腾造粒制备。

37.沸腾造粒是利用热气流的作用,使造粒器内物料悬浮呈流化状循环流动,达到均匀混合,同时喷入雾状粘结剂润湿容器内的物料,使物料凝成疏松的小颗粒,成粒的同时,由于热气流对其作高效干燥,水份不断蒸发,粉末不断凝固,过程重复进行,形成理想的,均匀的多微孔球状颗粒,在容器中一次完成混合,造粒,干燥三个工序。通过将含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂沸腾造粒制备,含硫载体中的硫加热熔融在体系中充当粘结剂,使得含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂均匀混合造粒,进一步提升了自活性脱氮除磷载体材料的比表面积及均一性,脱氮除磷效果更佳。

38.在其中一些实施例中,含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂的质量比为(1~20):(1~10):(1~5):(1~5)。自活性脱氮除磷载体材料的组分配比在上述范围内,脱氮效果较佳。进一步地,含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂的质量比为(10~20):(5~10):(1~3):(1~3)。更进一步地,含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂的质量比为10:5:1:1。

39.多孔载体材料作为多孔骨架,能够进一步提升自活性脱氮除磷载体材料的比表面积,且与其他组分配合,使自活性脱氮除磷载体材料各组分均一分散,有利于提升脱氮效果。在其中一些实施例中,多孔载体材料选自多孔生物炭、硅藻土、海泡石及沸石中的至少一种。在其中一些实施例中,多孔载体材料的孔隙率为50%~75%。可选地,多孔载体材料的孔隙率为50%、55%、60%、65%、70%或者75%。

40.在其中一些实施例中,多孔载体材料与硫磺的质量比为1:(1~10)。可选地,多孔载体材料与硫磺的质量比为1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或者1:10。

41.在其中一些实施例中,多孔载体材料的粒径为100目~200目。

42.弱碱性矿物材料可调节污水的ph平衡。在其中一些实施例中,弱碱性矿物材料选自氢氧化镁及氧化镁中的至少一种。相比传统的碳酸盐,如石灰石等,氢氧化镁及氧化镁具有弱碱性,在处理污水时稳定ph的效果更佳,因而能够避免处理后的污水酸化,营造弱碱性环境(ph值7.5~8.0),从而抑制脱氮过程中硫化氢的产生。

43.溶解氧溶度是限制反硝化反应的关键影响因素之一,当水溶液中溶解氧浓度较高

时,会限制反硝化的进行。在本发明实施方式中,铁基材料为还原性物质,可作为除氧剂降低溶解氧对反硝化的不利影响在其中一些实施例中,铁基材料选自还原性零价铁粉及海绵铁粉中的至少一种。

44.微生物生长促进剂可以促进微生物生长,因而提升反硝化效率。在其中一些实施例中,微生物生长促进剂包括硫代硫酸钠、氯化镁及硫酸亚铁。硫代硫酸钠能够快速提供脱氮微生物所需电子供体;氯化镁和硫酸亚铁能够快速提供脱氮微生物生长繁殖所需的镁、铁微量元素,并且可以同步除磷。研究发现,硫代硫酸钠、氯化镁及硫酸亚铁组合复配使用,脱氮效果更佳。

45.在其中一些实施例中,硫代硫酸钠、氯化镁及硫酸亚铁的质量比为(10~20):(5~10):(1~5)。进一步地,硫代硫酸钠、氯化镁及硫酸亚铁的质量比为(10~15):(5~8):(1~3)。更进一步地,硫代硫酸钠、氯化镁及硫酸亚铁的质量比为10:5:1。

46.在其中一些实施例中,自活性脱氮除磷载体材料的比表面积为5m2/g~300m2/g。进一步地,自活性脱氮除磷载体材料的比表面积为5m2/g~50m2/g、50m2/g~100m2/g、100m2/g~200m2/g或者200m2/g~300m2/g。

47.上述自活性脱氮除磷载体材料,用含硫载体和弱碱性矿物材料为主要原料复配出自养反硝化载体材料,通过含硫载体表面负载的脱氮功能菌的自养反硝化过程实现总氮的去除,通过微生物生长促进剂中和h

过程中产生的金属离子将磷酸根沉淀实现同步除磷。反应原理如下:

48.50no

3- 55s0 38h2o 20co2 4nh

4

→

25n2↑

55so

42- 4c5h7o2n 64h

;

49.fe

3

po

43-→

fepo4↓

;

50.mg

2

po

43- nh

4

→

mgnh4po4↓

。

51.本发明另一实施方式,还提供了上述的自活性脱氮除磷载体材料的制备方法,包括以下步骤s100~s300。

52.步骤s100:将弱碱性矿物材料、铁基材料及微生物生长促进剂混合造粒,制备生料球。

53.在其中一些实施例中,弱碱性矿物材料、铁基材料及微生物生长促进剂的粒径各自独立地在100目~200目的范围内。

54.在其中一些实施例中,弱碱性矿物材料、铁基材料及微生物生长促进剂的质量比为(5~10):(1~5):(1~5)。

55.在其中一些实施例中,生料球的粒径为3mm~5mm。可选地,生料球的粒径为3mm、3.5mm、4mm、4.5mm或者5mm。

56.步骤s200:将含硫载体加热至其中的硫熔融。

57.具体地,加热的温度为130℃~160℃。加热的时间为10min~60min。

58.步骤s300:将经过加热后的含硫载体与生料球沸腾造粒,制备自活性脱氮除磷载体材料。

59.具体地,沸腾造粒处理在沸腾制粒机中进行。将生料球投入沸腾制粒机,在热气流的作用下,生料球在悬浮流动;熔融的含硫载体从沸腾制粒机的喷枪进入沸腾制粒机与生料球混合,冷却固化后得到自活性脱氮除磷载体材料。

60.在其中一些实施例中,含硫载体的制备方法包括以下步骤:

61.将液态的硫磺与多孔载体材料混合,冷却成型,制备含硫载体。

62.通过将液态的硫磺与多孔载体材料混合,冷却成型,可以使硫磺包裹多孔载体材料。制备得到的含硫载体具有较高的孔隙率,能够与其他组分均一分散,且增加与污水的接触面积,提升自活性脱氮除磷载体材料的脱氮速率和脱氮效果。

63.本发明另一实施方式,还提供了上述的自活性脱氮除磷载体材料在处理污水中的应用。

64.在其中一些实施例中,上述自活性脱氮除磷载体材料可用于处理低碳氮比废水。

65.一种低碳氮比废水的处理方法,包括以下步骤:

66.将上述的自活性脱氮除磷载体材料加入水处理反应器中,进行驯化挂膜处理;

67.向挂膜后的水处理反应器中通入待处理废水进行脱氮。

68.采用上述自活性脱氮除磷载体材料,上述低碳氮比废水的处理方法的脱氮效率较高且脱氮效果稳定,处理后能够显著降低废水中的总氮量。

69.在其中一些实施例中,自养反硝化池700内还设有脱氧填料层720,脱氧填料层720较反硝化填料层710更加靠近自养反硝化池700的底部。通过脱氧填料层720的设置可以对污水中的溶解氧进行有效的脱除,降低溶解氧对反硝化的影响,提高脱氮效率。

70.在其中一些实施例中,脱氧填料层720的填料为海绵铁。当含有溶解氧的水通过海绵铁填料时,由于海绵铁主要成分是铁,其疏松多孔的内部结构,具有很大的比表面积,可使污水中的氧与铁发生迅速彻底的氧化反应,降低溶解氧对所述反硝化效果的影响。可以理解的是,当脱氧填料层720氧化反应生成物累积到一定程度时,可通过冲洗机构800进行冲洗,冲洗后的脱氧填料层720又可恢复到初始的脱氧能力。进一步地,脱氧填料层720的填料的粒径为粒径5mm~12mm,比如5mm、6mm、7mm、8mm、9mm、10mm、11mm或12mm等。

71.在其中一些实施例中,自养反硝化池700内还设有固定滤板740,固定滤板740较脱氧填料层720更加靠近自养反硝化池700的底部。进一步地,固定滤板740上设有多个固定滤头750,多个固定滤头750间隔设置。通过固定滤板740可以对进入自养反硝化池700内的污水进行初步过滤处理,提高污水处理的效果。

72.在其中一些实施例中,自养反硝化池700内还设有支撑填料层730,支撑填料层730位于脱氧填料层720和固定滤板740之间。进一步地,支撑填料层730的填料包括砾石或石块。再进一步地,支撑填料层730的填料的粒径10mm~20mm,比如支撑填料层730的填料的粒径可以是10mm、12mm、13mm、15mm、18mm或20mm。通过支撑填料层730可以对脱氧填料层720和反硝化填料层710进行稳定的支撑,保持污水处理设备的结构稳定性。

73.在其中一些实施例中,固定滤板740与自养反硝化池700的底部具有间隙以形成配水区760,配水区760用于承接进入自养反硝化池700的污水。进一步地,自养反硝化池700进水口位于配水区760。

74.在其中一些实施例中,自养反硝化池700内还设有溢流堰770,溢流堰770位于反硝化填料层710的上方。经过处理之后的污水通过溢流堰770流出。进一步地,反硝化填料层710与溢流堰770之间存在空隙以形成清水区780。再进一步地,自养反硝化池700出水口位于反硝化填料层710的上方,经过溢流堰770的污水从自养反硝化池700出水口排出。

75.可以理解的是,自养反硝化脱氮污水处理设备20还包括自养反硝化池进水泵790、自养反硝化池进水阀门7100以及自养反硝化池出水阀门7110。自养反硝化池进水泵790和

自养反硝化池进水阀门7100位于自养反硝化池700进水口以对进水进行控制。自养反硝化池出水阀门7110位于自养反硝化池700出水口以对出水进行控制。

76.在其中一些实施例中,自养反硝化脱氮污水处理设备20还包括冲洗机构800,冲洗机构800包括冲气件810和冲液件820,冲气件810连接于反硝化填料层710以用于对反硝化填料层710进行气体冲洗,冲液件820连接于反硝化填料层710以用于对反硝化填料层710进行液体冲洗。可以理解的是,冲气件810可以是风机,冲液件820可以是泵。冲液件820使用的液体为水。

77.在其中一些实施例中,冲气件810连接于配水区760,冲液件820连接于配水区760,这样可以是气体和液体经过配水区760进入脱氧填料层720和反硝化填料层710,依次对脱氧填料层720和反硝化填料层710的填料进行清洗。

78.进一步地,冲气件810上设有冲气阀门830,冲液件820上设有冲液阀门840。通过冲气阀门830和冲液阀门840的设置,便于对冲气流量和冲液流量进行灵活控制。

79.再进一步地,自养反硝化脱氮污水处理设备20还包括冲洗污水出口,冲液洗水出口设于反硝化填料层710的上方。可以理解的是,冲洗污水出口和自养反硝化池700出水口可以设置在同一管道上,且冲洗污水出口位于自养反硝化池700出水口的上游。可以理解的是,冲洗污水出口处设由冲洗污水阀门850。

80.冲洗是恢复反硝化填料层710的填料的有效步骤,其可以在较短的冲洗时间内,使反硝化填料层710的填料得到适度的清洗,恢复填料上的微生物膜的活性,并将填料截留的悬浮物、氧化反应物、老化的生物膜清除。

81.在其中一些实施例中,当使用冲洗机构800时,可以按照以下步骤进行清洗:

82.(1)单独气洗:关闭自养反硝化池进水泵790、自养反硝化池进水阀门7100以及自养反硝化池出水阀门7110,开启冲气件810、冲气阀门830以及冲洗污水阀门850。冲洗气体经过管道进入配水区760,进而对反硝化填料层710的填料进行清洗。清洗过程中,控制清洗时间3min~5min,气体流量11l/(m2·

s)~15l/(m2·

s)。此时主要是松动反硝化填料层710,使反硝化填料层710膨胀。

83.(2)气水联合清洗:保持冲气件810开启,并开启冲液件820和冲液阀门840。让气和水同时经过管道进入配水区760,进而对反硝化填料层710的填料进行清洗,冲洗污水从冲洗污水阀门850排出。此过程中,气体流量不变,清洗时间4min~6min,水流量为4l/(m2·

s)~6l/(m2·

s)。该过程主要是将填料上截留的悬浮物、氧化反应物、老化的生物膜进行脱离

84.(3)单独水洗洗:关闭冲气件810、冲气阀门830,继续进行水洗,清洗时间3min~5min,水流量为4l/(m2·

s)~6l/(m2·

s)。此过程主要是将填料截留的悬浮物、氧化反应物、老化的生物膜清除。

85.在其中一些实施例中,自养反硝化脱氮污水处理设备20还包括清水池900,自养反硝化池700出水口连接于清水池900以将经过自养反硝化池700处理之后的污水排入清水池900。

86.在其中一些实施例中,冲液件820与清水池900连接以使用清水池900内的水对反硝化填料层710进行液体冲洗。

87.在其中一些实施例中,自养反硝化脱氮污水处理设备20还包括控制器1000,自养反硝化池进水泵790、自养反硝化池进水阀门7100、自养反硝化池出水阀门7110、冲洗污水

阀门850、冲气件810、冲气阀门830、冲液件820、冲液阀门840分别与控制器1000电性连接。通过控制器1000对各元件进行准确地控制。

88.在其中一些实施例中,冲洗机构800还包括反硝化进水压力传感器860和反硝化出水压力传感器870,反硝化进水压力传感器860位于反硝化填料层710的下方,反硝化出水压力传感器870位于反硝化填料层710的上方,反硝化进水压力传感器860和反硝化出水压力传感器870分别用于检测通过反硝化填料层710前后的水压信息。进一步地,反硝化出水压力传感器870设于反硝化填料层710上方15cm~25cm,比如18cm、20cm、23cm等处。再进一步地,反硝化出水压力传感器870位于清水区780。再进一步地,反硝化进水压力传感器860位于配水区760。

89.在其中一些实施例中,反硝化进水压力传感器860和反硝化出水压力传感器870分别与控制器1000电性连接。控制器1000通过反硝化进水压力传感器860和反硝化出水压力传感器870检测到的水压信息控制冲洗启停。

90.请参阅图1~图6,在其中一些实施例中,自养反硝化脱氮污水处理设备20还包括浸没式hebr(high efficiency three-phase composite bioreactor)生物反应器,自养反硝化池位于浸没式hebr生物反应器的下游以用于接收经过浸没式hebr生物反应器处理之后的污水。

91.浸没式hebr生物反应器,包括好氧池100、曝气机构200以及三相分离反应机构300。

92.曝气机构200设置于好氧池100的底部,好氧池100的底部具有活性污泥。好氧池100的底部具有进液口。

93.曝气机构200包括曝气管道及曝气器,曝气器可采用微孔曝气盘、管式微孔曝气器或穿孔曝气管曝气等方式,曝气机构200提供微生物所需溶解氧的同时,保证生化反应区内污水与活性污泥均匀混合接触。优选的,曝气机构200采用微孔曝气盘曝气;曝气机构200所需空气可由一台或多台风机提供。

94.请参阅图2所示,三相分离反应机构300包括分区支撑件310、阻隔板320、导流板330以及挡流板340。在使用时,三相分离反应机构300浸没于好氧池100的液面以下。分区支撑件310设置在好氧池100的内部且其轴向上的两端分别连接于好氧池100相对的第一内壁和第二内壁,分区支撑件310的下方区域形成底部生化区110。阻隔板320位于分区支撑件310的上方且其轴向上的两端连接于好氧池100相对的第一内壁和第二内壁,阻隔板320的两侧朝向分区支撑件310方向弯曲。

95.分区支撑件310轴向的两侧分别连接有导流板330。导流板330上下两侧分别突出于分区支撑件310。

96.阻隔板320与分区支撑件310之间靠近阻隔板320的区域形成集气区150,靠近分区支撑件310的区域形成过渡生化区120;本发明中,好氧池100内的生化反应区被分为底部生化区110和过渡生化区120。

97.请参阅图3所示,阻隔板320的两侧分别连接有挡流板340。导流板330上端不低于挡流板340上端且不与阻隔板320连接。阻隔板320的两侧朝向分区支撑件310方向弯曲的角度可以设置,以使得构成的集气区150可为梯形状、三角状或多边形状中的一种。

98.挡流板340朝向底部生化区110方向延伸至突出于分区支撑件310,挡流板340与阻

隔板320之间形成连通底部生化区110与过渡生化区120的导流通道390,挡流板340与好氧池100的内壁之间形成固液分离区130。固液分离区130可有多种不同实现形式,包括普通沉淀分离区,仅靠污泥自身重力回流实现固液分离;也可以在固液分离区130内设置滤料填料,强化泥水分离效果,滤料填料包括纤维球软性滤料、活性炭改性海绵滤料、斜板及斜管滤料中的至少一种。

99.在其中一些实施例中,三相分离反应机构300还包括长边导气板350以及短边导气板360。分区支撑件310两侧的导流板330的底部分别连接有长边导气板350或短边导气板360。长边导气板350和短边导气板360均朝向底部生化区110延伸,分区支撑件310两侧的导流板330上的长边导气板350或者短边导气板360相互远离。好氧池100的内壁上连接有与长边导气板350配合的短边导气板360,或与短边导气板360配合的长边导气板350,短边导气板360的末端指向对应的长边导气板350并与长边导气板350之间形成污泥回流缝3100,也即短边导气板360或长边导气板350一端与的导流板330连接,另一端斜向下延伸,相邻的短边导气板360和长边导气板350形成交错结构但不接触,短边导气板360和长边导气板350之间的间隙构成了的污泥回流缝3100。长边导气板350和短边导气板360构成气液导流区140。

100.优选地,阻隔板320的其中一侧和连接的挡流板340构成的结构与同一侧的导流板330及其连接的长边导气板350或短边导气板360组成的结构呈镜像对称。

101.经底部生化区110充分接触反应后的泥水混合液逐渐升流至气液导流区140,利用短边导气板360和长边导气板350的交错的特殊结构设计能可有效拦截曝气机构200产生的上升气泡进入固液分离区130;且由于短边导气板360和长边导气板350具有相互重叠的部分,泥水混合液及拦截的上升气泡经导流板330的导流作用进入过渡生化区120,如此能够保证上升气泡不会窜入固液分离区130影响泥水分离的效果。

102.本发明的浸没式hebr生物反应器通过长边导气板350以及短边导气板360的特殊结构设计能有效拦截曝气机构200产生的上升气泡,有效提升底部生化区110的溶解氧有效利用率,实现生物污泥及硝化液的无动力回流,有效降低运行动力能耗。浸没式hebr生物反应器的固液分离区有效面积大,耐冲击负荷高,泥水分离效果好,可有效减少后续常规混凝沉淀池的占地面积甚至根据出水要求无需设置二沉池,节省直接投资成本。

103.在其中一些实施例中,长边导气板350或短边导气板360与导流板330的连接角度呈40

°

~100

°

。

104.在其中一些实施例中,三相分离反应机构300还包括硝化液收集管370。硝化液收集管370的一端延伸至过渡生化区120内且另一端延伸至缺氧池400内,硝化液收集管370用于收集过渡生化区120内的硝化液并按预定比例定量回流至缺氧池400内,以完成反硝化作用达到脱氮目的。

105.在其中一些实施例中,阻隔板320与挡流板340连接角度呈130

°

~160

°

;和/或,挡流板340与导流板330在竖直方向上平行设置。

106.在其中一些实施例中,三相分离反应机构300还包括导气管380。导气管380的一端延伸至集气区150内,导气管380的另一端延伸至好氧池100外部。

107.特别的,曝气机构200所有供气经所述交错的短边导气板360和长边导气板350拦截后集中于所述的集气区150内,导致集气区150内硝化液密度降低,内外混合液密度差形成的气提作用可将集气区150内的硝化液经所述的排气回流管3110延伸提升至所述的混合

槽410内,与原水均匀混合后进入所述的缺氧池内,排气的同时实现了对硝化液的部分回流,对曝气机构200供气的二次利用同时,能够有效降低硝化液回流泵的流量比,降低运行能耗,节约运行成本。

108.特别的,本发明由于短边导气板360和长边导气板350的特殊结构设计实现了硝化液的气提回流,气提回流至所述缺氧池400的硝化液可实现所述缺氧池400垂直方向上溶解氧浓度的变化,呈现缺氧池400由缺氧功能区向厌氧功能区的过渡。在缺氧功能区利用污水中的有机物与好氧池100回流硝化液进行反硝化反应,将回流硝化液中的硝态氮去除,既消除了硝态氮对后续厌氧区除磷的不利影响,也达到了脱氮的作用。在厌氧功能区里,活性污泥厌氧放磷,合成phb(聚β聚磷丁酸)。在所述的好氧区里,有机污染物被填料或污泥中微生物分解为二氧化碳和水;phb好氧分解,聚磷菌增殖吸磷,此阶段中的吸磷量远大于厌氧区中磷的释放量,吸收磷的污泥以剩余污泥的形式排放达到除磷的目的。

109.在其中一些实施例中,好氧池100顶部设置有集水槽。集水管3120的一端延伸至集水槽内,集水管3120的另一端延伸至高效絮凝沉淀池内。

110.在其中一些实施例中,请参阅图1及图2所示,三相分离反应机构300的数量为多个,各个三相分离反应机构300位于同一个高度上。三相分离反应机构300在好氧池100内呈一排状顺序分布,相邻的三相分离反应机构300上的分别设置有相互配合的长边导气板350和短边导气板360,该长边导气板350与该长边导气板350之间形成污泥回流缝3100。

111.相邻的三相分离反应机构300上的挡流板340与阻隔板320构成固液分离区130,位于边缘位置的三相分离反应机构300上的挡流板340、阻隔板320与好氧池100的内壁之间也构成固液分离区130。

112.三相分离反应机构300(包括分区支撑件310、阻隔板320、导流板330、挡流板340、长边导气板350以及短边导气板360)材料可以是选自碳钢、不锈钢、pp(聚丙烯)等材质,特别的,根据污水腐蚀性不同,可以对碳钢材质做防腐处理,防腐方式包括面漆防腐、聚氨酯涂层防腐或聚脲涂层防腐等形式。

113.在其中一些实施例中,好氧池100内还设置有至少两个人孔隔板。优选地,两个人孔隔板的数量为两个,两个人孔隔板的一侧边相互连接,两个人孔隔板呈90

°

垂直设置。人孔隔板的两侧边分别与好氧池100的相邻的两个内壁连接形成人孔检修通道,人孔隔板的顶部高于好氧池100的顶部,人孔隔板的底部延伸至底部生化区110。或者,人孔隔板上端高出好氧池100液面,并与好氧池100顶端齐平,下端延伸并穿过长边导气板350,形成的人孔检修通道160。

114.在另一个具体示例中,浸没式hebr生物反应器还包括缺氧池400、连通管500以及搅拌部件600。缺氧池400通过连通管500与好氧池100连通,连通管500位于缺氧池400与好氧池100的底部,搅拌部件600设置在缺氧池400内。搅拌部件600保证缺氧池400垂直方向污泥浓度均匀,搅拌部件600可采用机械搅拌或气动搅拌方式;机械搅拌宜采用桨式搅拌、框式搅拌或潜水搅拌方式,桨叶式搅拌和框式搅拌根据有效水深和池容可设置两层或三层桨叶或桨板。为保证缺氧池溶解氧浓度,气动搅拌需采用间歇曝气方式,曝气间隔时间及曝气时长需现场调试确定。

115.优选的,缺氧池400宜采用机械搅拌方式,为保证缺氧池400垂直方向功能区分布,机械搅拌方式中的搅拌部件600需配制变频器以调整转速。

116.本发明由于短边导气板360和长边导气板350的特殊结构设计实现了硝化液的气提回流,回流至所述缺氧池400的硝化液可实现所述缺氧池400垂直方向上溶解氧浓度的变化,呈现缺氧池400由缺氧功能区向厌氧功能区的过渡。

117.在其中一些实施例中,浸没式hebr生物反应器还包括排气回流管3110。排气回流管3110的一端延伸至缺氧池400混合槽410内,缺少排气回流管的叙述,所述排气回流管回流至好氧池检修孔内。如果浸没式hebr生物反应器10前面接有缺氧池400,则排气回流管3110直接回流至缺氧池400的混合槽410内,如果浸没式hebr生物反应器10前面没有接缺氧池400,则排气回流管3110直接回流至好氧池的人孔检修通道内。

118.另一端延伸至集气区150内并与上述的导气管380连通。曝气机构200的供气经交错的短边导气板360和长边导气板350拦截后集中于所集气区150内,导致集气区150内硝化液密度降低,好氧池100内外密度差形成的气提作用可将集气区150内的硝化液经排气回流管3110延伸提升至缺氧池400的混合槽410内,与污水均匀混合后进入缺氧池400内,排气的同时实现了对硝化液的回流,对曝气机构200供气的二次利用同时,能够有效降低硝化液回流泵的流量比,降低运行能耗,节约运行成本。

119.在其中一些实施例中,缺氧池400内设置有混合槽410。硝化液收集管370延伸至混合槽410内,混合槽410用于混合硝化液以及污水的混合,混合槽410的顶部高于缺氧池400的顶部。实际使用过程中,混合槽410上端高于液面20-60cm,混合槽410下端低于液面30-60cm。

120.本发明的好氧池100内的生化反应区里,污水中的有机污染物被污泥中的微生物分解为二氧化碳和水;phb(聚β聚磷丁酸)好氧分解,聚磷菌增殖吸磷,此阶段中的吸磷量远大于厌氧区中磷的释放量,吸收磷的污泥以剩余污泥的形式排放达到除磷的目的;生化反应区的硝化菌通过硝化作用,将污水中的氨氮转化为硝态氮,并通过硝化液回流进入缺氧池400的缺氧区中通过反硝化菌的反硝化作用转化为氮气去除。

121.本发明针对现有技术中的问题,以活性污泥法工艺为基础,创新出一种浸没式hebr生物反应器、污水处理系统及其污水处理方法。该生物反应器将生化反应、沉淀、污泥回流、混合液回流设计于一体,是一种结构紧凑、结构简单、安装维护方便的污水处理技术。本发明的浸没式hebr生物反应器将三相分离反应器合建于生化反应池内,并浸没于好氧池100液面以下,通过在生化池内构建高浓度活性污泥提高好氧池100生物量及生物种类,强化好氧池100的生化处理效率。

122.本发明一实施例还提供了一种污水处理系统。

123.一种污水处理系统,包括格栅调节池、缺氧池、高效混凝沉淀池、污泥储池、污泥脱水装置、紫外消毒装置以及浸没式hebr生物反应器,格栅调节池、浸没式hebr生物反应器、高效絮凝沉淀池依次顺序连通;浸没式hebr生物反应器还与紫外消毒装置以及污泥脱水装置连通;高效絮凝沉淀池的沉淀出水经所述紫外消毒装置处理后达标排放,好氧池内剩余污泥排放至所述污泥脱水装置进行脱水处理。格栅调节池、高效混凝沉淀池、污泥储池、污泥脱水装置、紫外消毒装置在附图中均未示出。

124.可选地,高效絮凝沉淀池可为斜管沉淀池、竖流沉淀池或其他类型沉淀池。

125.在其中一些实施例中,高效絮凝沉淀池内的絮凝剂选自三氯化铁、聚合氯化铝、聚丙烯酰胺以及聚合硫酸铁中的一种或几种。

126.本发明一实施例还提供了一种污水处理方法。

127.一种使用上述的污水处理系统的污水处理方法,包括如下步骤:

128.污水进入格栅调节池,以去除污水中的粗大杂质,并调整水体的水质和/或水量实现均质。

129.均质后的污水进入至缺氧池400内进行缺氧处理,缺氧处理后的污水通过连通管500由好氧池100的底部进入好氧池100的底部生化区110内,曝气机构200曝气为底部生化区110内的微生物提供溶解氧以使得底部生化区110内的污水与活性污泥混合接触。

130.经底部生化区110反应后得到的泥水混合液逐渐升流至气液导流区140,利用短边导气板360和长边导气板350的交错结构有效拦截曝气机构200产生的上升气泡不会窜入固液分离区130影响固液分离的效果;泥水混合液及曝气机构200产生的上升气泡经导流板330的导流作用进入过渡生化区120。

131.进入过渡生化区120中的硝化液经导流槽的导流作用进入固液分离区130,上升气泡内的空气在集气区150内累积,集气区150内累积的空气经过导气管380以及排气回流管3110排出。

132.曝气机构200的供气经交错设置的短边导气板360和长边导气板350拦截后集中于集气区150内,累积的空气使得集气区150内硝化液密度降低,好氧池100内外密度差形成的气提作用可将集气区150内的硝化液经的排气回流管3110提升至的缺氧池400的混合槽410内。

133.过渡生化区120内的硝化液通过硝化液收集管370以及硝化液回流泵根据预设比例定量回流至缺氧池400内,完成反硝化作用达到脱氮目的。

134.挡流板340下端高于导流板330的下端构成泥水混合液出液口缓冲层,以避免对挡流板340下层的泥水混合液干扰而影响泥水分离效果。

135.泥水混合液经过导流槽进入固液分离区130,进入固液分离区130的泥水混合液中的污泥在重力作用下与被净化污水分离,污泥沿着短边导气板360或长边导气板350经污泥回流缝3100在自重作用下回流至底部生化区110内,固液分离区130可实现泥水分离和污泥自回流,以维持底部生化区110内的污泥浓度,节省污泥回流装置和运行能耗,经固液分离区130分离后的被净化污水经集水管3120收集后排出至高效絮凝沉淀池。

136.根据集水管3120的出水水质投加絮凝剂进行絮凝处理,去除被净化污水中的总磷、悬浮物和cod污染物,保证出水满足排放标准;的絮凝剂选自三氯化铁、聚合氯化铝、聚丙烯酰胺以及聚合硫酸铁中的一种或几种。

137.高效絮凝沉淀池的出水经紫外消毒装置处理后达标排放。

138.好氧池100中剩余污泥与高效絮凝沉淀池污泥排放至污泥储池,污泥储池中的污泥通过污泥脱水装置脱水处理。

139.进一步地,通过浸没式hebr生物反应器10处理之后的污水进入自养反硝化脱氮污水处理设备20中进行处理。

140.具体地,通过浸没式hebr生物反应器10处理之后的污水自自养反硝化脱氮污水处理设备20的底部进入自养反硝化脱氮污水处理设备20,污水依次经过固定滤板740、支撑填料层730、脱氧填料层720、反硝化填料层710以及自养反硝化池700。然后经过溢流堰770排出。

141.与现有技术相比,本浸没式hebr生物反应器10具有如下有益效果:

142.(1)浸没式hebr生物反应器10的固液分离区130、导流槽与污泥回流缝3100相互分开,过流方式不会对污泥回流到底部生化区110造成干扰。

143.(2)利用短边导气板360和长边导气板350的部分重叠交错的特殊结构设计能有效拦截曝气机构200产生的上升气泡进入固液分离区130内,确保上升气泡不会串入固液分离区130,不会影响固液分离效果。

144.(3)曝气机构200产生的所有供气经重叠交错的短边导气板360和长边导气板350拦截后集中于集气区150内,使得集气区150内泥水混合液密度降低,好氧池100内外的泥水混合液密度差形成的气提作用可将集气区150内的泥水混合物经排气回流管3110提升至缺氧池400混合槽410内,排气的同时实现了对曝气机构200供气的二次利用,降低运行能耗,节约运行成本。

145.(4)由于短边导气板和长边导气板的特殊结构设计实现了硝化液气提回流,气提回流至所述缺氧池的硝化液可实现所述缺氧池垂直方向上溶解氧浓度的变化,呈现缺氧池由缺氧功能区向厌氧功能区的过渡。在缺氧功能区利用污水中的有机物与好氧池回流硝化液进行反硝化反应,将回流硝化液中的硝态氮去除,既消除了硝态氮对后续厌氧区除磷的不利影响,也达到了脱氮的作用。

146.(5)运行方式灵活,可根据进水水质及总氮处理要求调整运行方式,硝化液气提回流满足脱氮要求的前提下可无需动力回流硝化液,降低运行能耗。

147.(6)浸没式hebr生物反应器10取消传统的三相分离装置的气体释放区,可有效增大固液分离区130的有效面积,降低运行表面负荷,提高浸没式hebr生物反应器10冲击负荷。

148.(7)本发明的浸没式hebr生物反应器10可实现污泥在自重作用下自回流入底部生化区110,无需动力,运行能大大耗低。

149.(8)本发明的浸没式hebr生物反应器10可与其他功能单元或设备灵活组合应用,脱氮除磷效果好、处理效率高、运行维护简单,通过系统化的集成设计,可实现方便运输和安装。

150.在其中一些实施例中,自养反硝化脱氮污水处理设备20还包括中间水池1100,中间水池1100位于hebr生物反应器10和自养反硝化池700之间,hebr生物反应器10的出水口与自养反硝化池700的进水口分别与中间水池1100连接。

151.在其中一些实施例中,hebr生物反应器10的出水口连接于中间水池1100的上方,自养反硝化池700的进水口连接于中间水池1100的下方。

152.以下为具体实施例。

153.实施例1:

154.本实施例的自活性脱氮除磷载体材料的制备过程如下:

155.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

156.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

157.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均

匀,压粒成粒径为3mm的生料球。

158.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

159.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

160.实施例2:

161.本实施例的自活性脱氮除磷载体材料的制备过程如下:

162.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

163.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

164.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

165.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

166.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:3加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

167.实施例3:

168.本实施例的自活性脱氮除磷载体材料的制备过程如下:

169.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

170.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

171.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

172.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

173.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:4加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

174.实施例4:

175.本实施例的自活性脱氮除磷载体材料的制备过程如下:

176.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

177.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

178.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

179.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

180.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:5加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

181.实施例5:

182.本实施例的自活性脱氮除磷载体材料的制备过程如下:

183.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

184.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

185.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

186.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

187.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:1加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

188.实施例6:

189.本实施例的自活性脱氮除磷载体材料的制备过程如下:

190.(1)取质量比为1:1的沸石及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

191.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

192.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

193.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

194.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

195.实施例7:

196.本实施例的自活性脱氮除磷载体材料的制备过程如下:

197.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

198.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

199.(3)将氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

200.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

201.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

202.实施例8:

203.本实施例的自活性脱氮除磷载体材料的制备过程如下:

204.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

205.(2)按照质量比16:6:3取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

206.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

207.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

208.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

209.实施例9:

210.本实施例的自活性脱氮除磷载体材料的制备过程如下:

211.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

212.(2)按照质量比1:1:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

213.(3)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

214.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

215.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

216.实施例10:

217.本实施例的自活性脱氮除磷载体材料的制备过程如下:

218.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

219.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

220.(3)将石灰石、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

221.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

222.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

223.实施例11:

224.本实施例的自活性脱氮除磷载体材料的制备过程如下:

225.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

226.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

227.(3)将碳酸镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

228.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

229.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

230.实施例12:

231.本实施例的载体材料的制备过程如下:

232.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多

孔生物炭,得到含硫载体。

233.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

234.(3)将含硫载体、氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为10:5:1:1混合均匀,130℃加热混合,然后冷却成型,制备得到本实施例的自活性脱氮除磷载体材料。

235.对比例1:

236.本对比例的脱氮除磷载体材料制备过程如下:将单质硫粉和石灰石按照质量比为3:1的比例混合均匀,在130℃下加热20min后自然冷却固化成型制备得到载体材料。

237.对比例2:

238.本对比例的自活性脱氮除磷载体材料的制备过程如下:

239.(1)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

240.(2)将氢氧化镁、还原性零价铁粉和微生物生长促进剂按照质量比为5:1:1混合均匀,压粒成粒径为3mm的生料球。

241.(3)将硫磺在130℃下加热20min至硫磺呈熔融态。

242.(4)将步骤(2)制备的生料球与步骤(3)的熔融态硫磺按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本对比例的自活性脱氮除磷载体材料。

243.对比例3:

244.本对比例的自活性脱氮除磷载体材料的制备过程如下:

245.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

246.(2)按照质量比10:5:1取硫代硫酸钠、氯化镁及硫酸亚铁混合复配得到微生物生长促进剂备用。

247.(3)将氢氧化镁和微生物生长促进剂按照质量比为5:1混合均匀,压粒成粒径为3mm的生料球。

248.(4)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

249.(5)将步骤(3)制备的生料球与步骤(4)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本对比例的自活性脱氮除磷载体材料。

250.对比例4:

251.本对比例的自活性脱氮除磷载体材料的制备过程如下:

252.(1)取质量比为1:5的多孔生物炭及液态硫磺混合,然后冷却成型,使硫磺包裹多孔生物炭,得到含硫载体。

253.(2)将氢氧化镁和还原性零价铁粉按照质量比为5:1混合均匀,压粒成粒径为3mm的生料球。

254.(3)将步骤(1)制备的含硫载体在130℃下加热20min至硫磺呈熔融态。

255.(4)将步骤(2)制备的生料球与步骤(3)的含硫载体按照质量比为1:2加入沸腾制粒机沸腾造粒,制备得到本实施例的自活性脱氮除磷载体材料。

256.分别将实施例1~12及对比例1~4的载体材料填装于滤柱中,滤柱的直径为7cm,

装填的高度为75cm。填料的装填体积为2.8l,填充率为60%,测试条件如下:

257.进水总氮浓度18-20mg/l,总磷浓度0.5mg/l,ph值为7~8,溶解氧浓度为5mg/l~6mg/l,进水停留时间30min。运行结果如表1所示。

258.表1实施例1~12及对比例1~4的载体材料的试验效果

[0259][0260]

从表1相关数据可以看出,实施例1~12制备的自活性脱氮除磷载体材料的原料包括含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂,在相同处理时间下,实施例1~12的自活性脱氮除磷载体材料的脱氮除磷效果优于对比例1~4。

[0261]

实施例1~3的自活性脱氮除磷载体材料中,含硫载体、弱碱性矿物材料、铁基材料及微生物生长促进剂的质量比为(1~20):(1~10):(1~5):(1~5),与实施例4、5的自活性脱氮除磷载体材料相比,脱氮效果更佳。

[0262]

与实施例1、8相比,实施例9的自活性脱氮除磷载体材料中,微生物生长促进剂中硫代硫酸钠、氯化镁及硫酸亚铁的质量比为1:1:1,不在(10~20):(5~10):(1~5)范围内,实施例9的脱氮效果略差于实施例1、8的自活性脱氮除磷载体材料。

[0263]

与实施例1相比,实施例10、11分别将氢氧化镁替换为石灰石或碳酸镁,实施例10、11的自活性脱氮除磷载体材料处理污水的出水ph值明显下降,出水中h2s的浓度增加。

[0264]

实施例12的自活性脱氮除磷载体材料采用传统的混合成型方式制备,相对于实施例1的自活性脱氮除磷载体材料,脱氮效果略差,但优于对比例1~4。这说明采用沸腾造粒方式制备的载体材料能够进一步提升载体材料的脱氮效果。

[0265]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0266]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权

利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。