1.本发明涉及一种轨道梁制作方法,尤其是一种基于逆作操作的轨道梁制作方法。

背景技术:

2.磁浮列车是一种现代高科技轨道交通工具,由于其速度高、冲击荷载大,轨道梁内车辆行走系统精度要求高,设计使用年限长,对于轨道梁的预制及安装施工提出了更加严格的要求,因此轨道梁制作方法是一种重要的建筑方法,在现有的轨道梁制作方法中,还都是使用一般的轨道梁制作方法,最后对轨道梁的上端端面部进行成形,由于用于对轨道固定的预埋件已经被混凝土砂浆包围,从而影响了轨道梁的制作精度,基于申请人于2022年2月11日提供的具有工作过程中解决实际技术问题的技术交底书、通过检索得到相近的专利文献和背景技术中现有的技术问题、技术特征和技术效果,做出本发明的申请技术方案。

技术实现要素:

3.本发明的客体是一种基于逆作操作的轨道梁制作方法。

4.为了克服上述技术缺点,本发明的目的是提供一种基于逆作操作的轨道梁制作方法,因此提高了轨道梁的制作精度。

5.为达到上述目的,本发明采取的技术方案是:其步骤是:由处于底端端面的轨道梁模具底板对轨道梁的上端面进行成形,由处于侧面的轨道梁模具侧板与轨道梁模具底板组成的轨道梁模具对轨道梁进行浇筑成形。

6.由于设计了轨道梁模具底板和轨道梁模具侧板,通过轨道梁模具底板,实现了对轨道梁与列车道轨之间对接部位进行定位和对轨道梁上端面进行平整度处理,通过轨道梁模具侧板,实现了与轨道梁模具底板结合进行轨道梁浇筑处理,因此提高了轨道梁的制作精度。

7.本发明设计了,按照由处于浇筑初始状态的混凝土制得轨道梁的上端面、由处于浇筑末尾状态的混凝土制得轨道梁的下端面的方式集成制作步骤。

8.本发明设计了,按照对轨道梁与列车道轨之间对接部位进行定位和对轨道梁上端面进行平整度处理的方式把轨道梁模具底板和轨道梁模具侧板相互联接。

9.以上三个技术方案的技术效果在于:通过轨道梁预埋件与轨道梁模具底板的首先装配安装,保证了轨道梁的外接接口部的尺寸精度,通过轨道梁模具底板,提高了轨道梁的平面度精度。

10.本发明设计了,由轨道梁预埋件与轨道梁模具底板之间定位装配实现轨道梁与列车道轨之间对接部位进行定位,由轨道梁模具底板对浇筑混凝土进行平面支撑实现对轨道梁上端面进行平整度处理。

11.本发明设计了,轨道梁预埋件与轨道梁模具底板之间定位装配部位、轨道梁模具底板对浇筑混凝土的支撑平面设置为通过机械加工方式获得。

12.以上两个技术方案的技术效果在于:实现了在轨道梁制作过程中,应用机械加工装配工艺。

13.本发明设计了,其步骤是:一、通过铸造成形的方法制得轨道梁模具底板坯件,通过金属加工的方式,对轨道梁模具底板坯件的上端面部进行平面度进行加工,在轨道梁模具底板坯件的上端面部上按照与轨道梁预埋件相对进行凹槽和通孔成形加工,在轨道梁模具底板坯件的上端面边缘部上进行进气孔加工,制得轨道梁模具底板,通过铸造成形的方法制得轨道梁模具侧板坯件,通过金属加工的方式,对轨道梁模具侧板坯件的内端面部进行平面度进行加工,制得轨道梁模具侧板,二、通过焊接成形的方法制得轨道梁预埋件坯件,通过金属加工的方式,对轨道梁预埋件坯件的外置平板的按照长度尺寸、宽度尺寸、厚度尺寸、上端面部的平面度进行加工,对轨道梁预埋件坯件的内置杆部中的螺纹孔体进行加工,从而制得轨道梁预埋件,三、把轨道梁模具底板放到台座上,通过调节支座,使轨道梁模具底板处于水平状态,把轨道梁预埋件的外置平板放到轨道梁模具底板的凹槽中,把连接螺栓放到轨道梁模具底板的通孔中,把连接螺栓旋入到轨道梁预埋件的内置杆部的螺纹孔体中,从而把轨道梁预埋件安装在轨道梁模具底板上,使用连接条板把相邻的轨道梁预埋件的内置杆部相互连接,把封口块放到轨道梁模具底板的进气孔的下端口上,通过连接螺栓把封口块与轨道梁模具底板连接,四、把轨道梁模具侧板安装在轨道梁模具底板上,通过支撑杆把轨道梁模具侧板与台座连接,把连接梁安装在轨道梁模具侧板上端端面部,通过连接梁把轨道梁模具侧板相互联接,制得轨道梁模具,把轨道梁的骨架放到轨道梁模具中,把预制c40掺聚丙烯纤维混凝土浇筑到轨道梁模具中,对轨道梁进行浇筑成形,五、等到砼强度达到80-90%时,把连接梁从轨道梁模具侧板上拆除,把轨道梁模具侧板从轨道梁模具底板和台座上拆除,得到轨道梁的中间体,把u字形搬运架放到轨道梁的中间体上,把u字形搬运架通过连接螺栓与轨道梁模具底板连接,把u字形搬运架与起吊装置连接,对轨道梁的中间体进行转运和翻转,使轨道梁模具底板处于上端面,六、把位于u字形搬运架与轨道梁模具底板之间的连接螺栓旋出,把位于封口块与轨道梁模具底板之间的连接螺栓旋出,把封口块与轨道梁模具底板分开,把轨道梁预埋件的内置杆部与轨道梁模具底板之间的连接螺栓旋出,通过起吊装置把轨道梁模具底板从轨道梁的中间体上移开,对轨道梁的中间体进行养护,得到轨道梁。

14.以上技术方案的技术效果在于:实现了铸造件和焊接件在轨道梁制作过程中的应用,防止发生轨道梁模具由温度影响出现变形,实现了对轨道梁的上端面按照填充浇筑、上置养护,提高了轨道梁的上端面的稳定性能。

15.本发明设计了,轨道梁模具底板的上端面部平面度设置为0.1mm。

16.本发明设计了,轨道梁模具底板的进气孔设置为四至八个。

17.本发明设计了,轨道梁模具底板的凹槽四周倒圆角设置为r5mm,轨道梁模具底板的凹槽的深度设置为5mm,轨道梁模具底板的凹槽长度尺寸与轨道梁预埋件的外置平板长度尺寸之间差值、轨道梁模具底板的凹槽宽度尺寸与轨道梁预埋件的外置平板宽度尺寸之间差值设置为0.3mm。

18.以上三个技术方案的技术效果在于:实现了对轨道梁模具底板的机械加工指标设

置。

19.本发明设计了,调节支座设置为螺纹杆式调节支座本发明设计了,支撑杆设置为双螺纹杆式连接筒杆。

20.本发明设计了,连接梁设置为工字形条状体。

21.本发明设计了,u字形搬运架设置为具有容纳槽的框架。

22.以上四个技术方案的技术效果在于:实现了其它附件的设置。

23.本发明设计了,其步骤是:当对轨道梁的中间体进行养护时,把轨道架通过连接螺栓与轨道梁预埋件的内置杆部的螺纹孔连接,对轨道架进行测量,通过对轨道梁预埋件的内置杆部的螺纹孔位置进行调节,满足轨道架的安装精度,把养护无纺布覆盖在轨道架上,对轨道梁的中间体进行养护,得到轨道梁。

24.本发明设计了,轨道架设置为与磁浮列车的轨道相对应的道轨架。

25.本发明设计了,轨道梁预埋件的内置杆部的螺纹孔位置的调节方式设置为对螺纹孔进行选配安装或对原螺纹孔进行焊接充填后再进行重新钻孔。

26.以上三个技术方案的技术效果在于:实现了对轨道梁在被安装状态下进行养护处理,提高了轨道梁的整体性能。

27.在本技术方案中,由处于浇筑初始状态的混凝土制得轨道梁的上端面、由处于浇筑末尾状态的混凝土制得轨道梁的下端面为重要技术特征,在基于逆作操作的轨道梁制作方法的技术领域中,具有新颖性、创造性和实用性,在本技术方案中的术语都是可以用本技术领域中的专利文献进行解释和理解。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

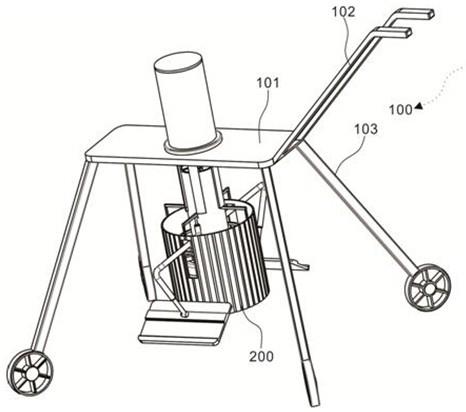

29.图1为轨道梁模具底板的结构示意图,图2为轨道梁预埋件的结构示意图。

具体实施方式

30.根据审查指南,对本发明所使用的诸如“具有”、“包含”以及“包括”术语应当理解为不配出一个或多 个其它元件或其组合的存在或添加。

31.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是

两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合,另外,除非特别说明,在下 面的实施例中所采用的设备和材料均是市售可得的,如没有明确说明处理条件,请参考购 买的产品说明书或者按照本领域常规方法进。

34.下面结合实施例,对本发明进一步描述,以下实施例旨在说明本发明而不是对本发明的进一步限定。

35.本发明的第一个实施例之一,其步骤是:一、通过铸造成形的方法制得轨道梁模具底板坯件,通过金属加工的方式,对轨道梁模具底板坯件的上端面部进行平面度进行加工,在轨道梁模具底板坯件的上端面部上按照与轨道梁预埋件相对进行凹槽和通孔成形加工,在轨道梁模具底板坯件的上端面边缘部上进行进气孔加工,从而制得轨道梁模具底板,通过铸造成形的方法制得轨道梁模具侧板坯件,通过金属加工的方式,对轨道梁模具侧板坯件的内端面部进行平面度进行加工,制得轨道梁模具侧板,二、通过焊接成形的方法制得轨道梁预埋件坯件,通过金属加工的方式,对轨道梁预埋件坯件的外置平板的按照长度尺寸、宽度尺寸、厚度尺寸、上端面部的平面度进行加工,对轨道梁预埋件坯件的内置杆部中的螺纹孔体进行加工,从而制得轨道梁预埋件,三、把轨道梁模具底板放到台座上,通过调节支座,使轨道梁模具底板处于水平状态,把轨道梁预埋件的外置平板放到轨道梁模具底板的凹槽中,把连接螺栓放到轨道梁模具底板的通孔中,把连接螺栓旋入到轨道梁预埋件的内置杆部的螺纹孔体中,从而把轨道梁预埋件安装在轨道梁模具底板上,使用连接条板把相邻的轨道梁预埋件的内置杆部相互连接,把封口块放到轨道梁模具底板的进气孔的下端口上,通过连接螺栓把封口块与轨道梁模具底板连接,四、把轨道梁模具侧板安装在轨道梁模具底板上,通过支撑杆把轨道梁模具侧板与台座连接,把连接梁安装在轨道梁模具侧板上端端面部,通过连接梁把轨道梁模具侧板相互联接,制得轨道梁模具,把轨道梁的骨架放到轨道梁模具中,把预制c40掺聚丙烯纤维混凝土浇筑到轨道梁模具中,对轨道梁进行浇筑成形,五、等到砼强度达到80-90%时,把连接梁从轨道梁模具侧板上拆除,把轨道梁模具侧板从轨道梁模具底板和台座上拆除,得到轨道梁的中间体,把u字形搬运架放到轨道梁的中间体上,把u字形搬运架通过连接螺栓与轨道梁模具底板连接,把u字形搬运架与起吊装置连接,对轨道梁的中间体进行转运和翻转,使轨道梁模具底板处于上端面,六、把位于u字形搬运架与轨道梁模具底板之间的连接螺栓旋出,把位于封口块与轨道梁模具底板之间的连接螺栓旋出,把封口块与轨道梁模具底板分开,把轨道梁预埋件的内置杆部与轨道梁模具底板之间的连接螺栓旋出,通过起吊装置把轨道梁模具底板从轨道梁的中间体上移开,对轨道梁的中间体进行养护,得到轨道梁。

36.在本实施例中,轨道梁模具底板的上端面部平面度设置为0.1mm。

37.在本实施例中,轨道梁模具底板的进气孔设置为四至八个。

38.在本实施例中,轨道梁模具底板的凹槽四周倒圆角设置为r5mm,轨道梁模具底板的凹槽的深度设置为5mm,轨道梁模具底板的凹槽长度尺寸与轨道梁预埋件的外置平板长

度尺寸之间差值、轨道梁模具底板的凹槽宽度尺寸与轨道梁预埋件的外置平板宽度尺寸之间差值设置为0.3mm。

39.在本实施例中,调节支座设置为螺纹杆式调节支座在本实施例中,支撑杆设置为双螺纹杆式连接筒杆。

40.在本实施例中,连接梁设置为工字形条状体。

41.在本实施例中,u字形搬运架设置为具有容纳槽的框架。

42.本发明的第一个实施例之一的支持例之一,等到砼强度达到80%时,把连接梁从轨道梁模具侧板上拆除,把轨道梁模具侧板从轨道梁模具底板和台座上拆除,得到轨道梁的中间体,把u字形搬运架放到轨道梁的中间体上,把u字形搬运架通过连接螺栓与轨道梁模具底板连接,把u字形搬运架与起吊装置连接,对轨道梁的中间体进行转运和翻转,使轨道梁模具底板处于上端面,本实施例中,轨道梁模具底板的进气孔设置为四个。

43.本发明的第一个实施例之一的支持例之二,等到砼强度达到90%时,把连接梁从轨道梁模具侧板上拆除,把轨道梁模具侧板从轨道梁模具底板和台座上拆除,得到轨道梁的中间体,把u字形搬运架放到轨道梁的中间体上,把u字形搬运架通过连接螺栓与轨道梁模具底板连接,把u字形搬运架与起吊装置连接,对轨道梁的中间体进行转运和翻转,使轨道梁模具底板处于上端面,本实施例中,轨道梁模具底板的进气孔设置为八个。

44.本发明的第一个实施例之一的支持例之三,等到砼强度达到85%时,把连接梁从轨道梁模具侧板上拆除,把轨道梁模具侧板从轨道梁模具底板和台座上拆除,得到轨道梁的中间体,把u字形搬运架放到轨道梁的中间体上,把u字形搬运架通过连接螺栓与轨道梁模具底板连接,把u字形搬运架与起吊装置连接,对轨道梁的中间体进行转运和翻转,使轨道梁模具底板处于上端面,本实施例中,轨道梁模具底板的进气孔设置为六个。

45.本发明的第一个实施例之二,其步骤是:当对轨道梁的中间体进行养护时,把轨道架通过连接螺栓与轨道梁预埋件的内置杆部的螺纹孔连接,对轨道架进行测量,通过对轨道梁预埋件的内置杆部的螺纹孔位置进行调节,满足轨道架的安装精度,把养护无纺布覆盖在轨道架上,对轨道梁的中间体进行养护,得到轨道梁。

46.在本实施例中,轨道架设置为与磁浮列车的轨道相对应的道轨架。

47.在本实施例中,轨道梁预埋件的内置杆部的螺纹孔位置的调节方式设置为对螺纹孔进行选配安装或对原螺纹孔进行焊接充填后再进行重新钻孔。

48.本发明的第二个实施例,按照由处于浇筑初始状态的混凝土制得轨道梁的上端面、由处于浇筑末尾状态的混凝土制得轨道梁的下端面的方式集成制作步骤。

49.在本实施例中,按照对轨道梁与列车道轨之间对接部位进行定位和对轨道梁上端面进行平整度处理的方式把轨道梁模具底板和轨道梁模具侧板相互联接。

50.在本实施例中,由轨道梁预埋件与轨道梁模具底板之间定位装配实现轨道梁与列车道轨之间对接部位进行定位,由轨道梁模具底板对浇筑混凝土进行平面支撑实现对轨道梁上端面进行平整度处理。

51.在本实施例中,轨道梁预埋件与轨道梁模具底板之间定位装配部位、轨道梁模具

底板对浇筑混凝土的支撑平面设置为通过机械加工方式获得。

52.本发明的第二个实施例是以第一个实施例为基础,本发明具有下特点:1、由于设计了轨道梁模具底板和轨道梁模具侧板,通过轨道梁模具底板,实现了对轨道梁与列车道轨之间对接部位进行定位和对轨道梁上端面进行平整度处理,通过轨道梁模具侧板,实现了与轨道梁模具底板结合进行轨道梁浇筑处理,因此提高了轨道梁的制作精度。

53.2、由于设计了轨道梁预埋件与轨道梁模具底板,实现了机械加工式的装配关系连接。

54.3、由于设计了轨道梁模具底板,实现了对轨道梁上端面的机械加工平面设置。

55.4、由于设计了对结构形状进行了数值范围的限定,使数值范围为本发明的技术方案中的技术特征,不是通过公式计算或通过有限次试验得出的技术特征,试验表明该数值范围的技术特征取得了很好的技术效果。

56.5、由于设计了本发明的技术特征,在技术特征的单独和相互之间的集合的作用,通过试验表明,本发明的各项性能指标为现有的各项性能指标的至少为1.7倍,通过评估具有很好的市场价值。

57.还有其它的与由处于浇筑初始状态的混凝土制得轨道梁的上端面、由处于浇筑末尾状态的混凝土制得轨道梁的下端面的技术特征相同或相近似的技术特征都是本发明的实施例之一,并且以上所述实施例的各技术特征可以进行任意的组合,为满足专利法、专利实施细则和审查指南的要求,不再对上述实施例中的各个技术特征所有可能的组合的实施例都进行描述。

58.因此在基于逆作操作的轨道梁制作方法技术领域内,凡是其步骤是:由处于底端端面的轨道梁模具底板对轨道梁的上端面进行成形,由处于侧面的轨道梁模具侧板与轨道梁模具底板组成的轨道梁模具对轨道梁进行浇筑成形的技术内容都在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。