1.本发明涉及通信测试技术领域,具体是涉及一种射频收发通道的装配设备。

背景技术:

2.射频信号收发通道是一种用于电子与通信技术领域的计量仪器,在现代无线通信系统中,massive mimo(大规模多输入多输出)通信越来越重要,如4.5g、5g移动通信基站使用32*4、32*8、64*4等massive mimo规模,在对4.5g、5g移动通信领域的基站进行测试时,需要测试设备能提供同等端口数量的测试设备,且安装需要简单。

3.为此,中国专利cn201820697406.3公开了多射频收发通道装配,其通过底板托举射频收发通道组,将射频收发通道组固定于底板,并通过支撑条安装于底板上在两侧对射频收发通道组形成限位,起到防止射频收发通道组从底板两侧滑落的作用;同时,支撑条还起到安装滑轨等其他部件的作用,使滑轨等其他部件与底板组装成一整体;滑轨的设置,直接通过滑轨插入或者抽离相关机体,便完成了射频收发通道组与相关机体的装拆,装拆方便、快捷,利于检修。

4.但是,其为了追求射频收发通道组与机体连接的方便性,提高其装拆效率,导致射频收发通道组安装不稳固,在使用过程中会出现松动,导致使用寿命降低,因此,亟需一种安装更加稳固的用于射频收发通道的装配设备。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种射频收发通道的装配设备。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种射频收发通道的装配设备,包括底板和射频收发通道组,底板上固定设置有开口朝上的第一容纳腔,射频收发通道组可拆卸的安装在第一容纳腔的内部,固定装置包括抵接板,抵接板呈长条板状,抵接板可转动的安装在底板上,当射频收发通道组安装在第一容纳腔内时,抵接板与射频收发通道组抵紧连接。

8.优选的,固定装置还包括缓冲组件,缓冲组件包括安装板和弹性件,安装板滑动安装在第一容纳腔内,抵接板可转动的安装在安装板上,弹性件的两端分别与底板和安装板固定连接。

9.优选的,还包括控制装置,控制装置包括第二容纳腔和pcb板,第二容纳腔固定设置在底板的底部,第二容纳腔为开口朝下的方形空腔,pcb板可拆卸的安装在第二容纳腔内,pcb板和射频收发通道组电性连接。

10.优选的,底板还包括散热孔,散热孔设有多个,多个散热孔阵列设置在底板上,散热孔位于pcb板与第一容纳腔之间。

11.优选的,底板还包括第一限位块和第二限位板,第一限位块和第二限位板呈长条状且长度小于底板,第一限位块和第二限位板分别固定设置在底板相对的两边上。

12.优选的,底板还包括弧形导向块,弧形导向块设有两个,两个弧形导向块分别相互

对称的固定设置在第一限位块和第二限位板上。

13.优选的,底板还包括射频连接器,射频连接器固定安装在底板上,射频连接器与射频收发通道组电性连接。

14.优选的,抵接板包括第二限位块,第二限位块呈半圆柱状,第二限位块固定设置在抵接板上。

15.优选的,底板还包括缺口,缺口设有两个,两个缺口关于底板相互对称的设置在底板两侧。

16.优选的,控制装置还包括压力传感器和报警器,压力传感器的两端分别与弹性件和底板固定连接,报警器固定安装在底板上。

17.本技术相比较于现有技术的有益效果是:

18.1.本技术通过底板、射频收发通道组、固定装置和控制装置实现了快速拆装射频收发通道组的同时,提高射频收发通道组安装稳定性的功能,解决了现有装配设备为了追求射频收发通道组与机体连接的方便性,提高其装拆效率,导致射频收发通道组安装不稳固,在使用过程中会出现松动,导致使用寿命降低的缺陷。

19.2.本技术通过安装板和弹性件组成的缓冲组件实现了在拆装射频收发通道组的过程中缓冲抵接板对射频收发通道组挤压的功能,解决了抵接板依然具有对射频收发通道组造成的挤压和磨损严重,在经过多次拆装后,会损伤射频收发通道组的缺陷。

20.3.本技术通过第二容纳腔和pcb板实现了提高射频收发通道组控制灵活性的功能,解决了射频收发通道组依然具有无法通过编程实现自动控制的缺陷。

21.4.本技术通过多个散热孔实现了提高射频收发通道组和控制装置散热能力的功能,解决了射频收发通道组被底板和抵接板包裹,在使用过程中散热困难,导致过热影响正常使用的缺陷。

22.5.本技术通过第一限位块和第二限位板实现了进一步固定射频收发通道组的功能,解决了底板依然具有射频收发通道组可能会受外力影响而从第一容纳腔中向上滑出的缺陷。

23.6.本技术通过两个弧形导向块实现了引导射频收发通道组进入第一容纳腔的功能,解决了第一限位块和第二限位板依然具有操作人员在安装射频收发通道组时,如若动作过快,会导致射频收发通道组与第一限位块和第二限位板发生磕碰,从而导致射频收发通道组受损,影响射频收发通道组正常使用的缺陷。

24.7.本技术通过固定安装在底板上的射频连接器实现了与外接设备快速连接的功能,解决了射频收发通道组如何与外接设备连接的技术问题。

25.8.本技术通过第二限位块实现了将射频收发通道组安装到位后反馈操作人员安装情况的功能,解决了抵接板依然具有安装过程中,可能由于操作人员的失误出现安装不到位的缺陷。

26.9.本技术通过缺口实现了为操作人员提供拔出射频收发通道组的施力点的功能,解决了由于射频收发通道组与第一容纳腔的内壁齐平,拆卸射频收发通道组时,难以找到施力点驱动射频收发通道组向上移动的缺陷。

27.10.本技术通过压力传感器和报警器实现了与反馈信息给操作人员的功能,解决了控制装置依然具有当射频收发通道组体积较大或较小时,固定装置无法将射频收发通道

组稳定固定在第一容纳腔内,而操作人员可能无法察觉,导致射频收发通道组过于松动,或被抵接板过度压迫而损坏的缺陷。

附图说明

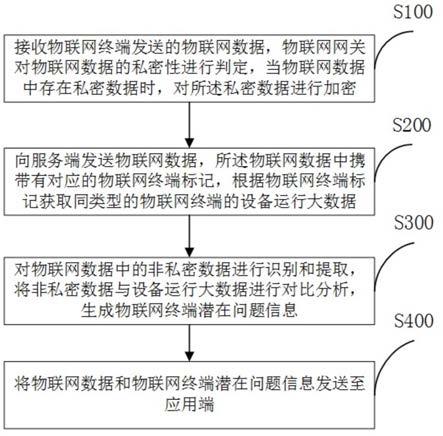

28.图1是本技术的立体图;

29.图2是本技术射频收发通道组拆卸后的立体图;

30.图3是本技术图2中a处的局部放大图;

31.图4是本技术第一视角的分离立体图;

32.图5是本技术底板与射频连接器的分离立体图;

33.图6是本技术图5中b处的局部放大图;

34.图7是本技术控制装置的分离立体图;

35.图8是本技术图7中c处的局部放大图

36.图9是本技术第二视角的分离立体图;

37.图10是本技术图9中d处的局部放大图;

38.图中标号为:

39.1-底板;1a-第一容纳腔;1b-散热孔;1c-第一限位块;1d-第二限位板;1e-弧形导向块;1f-射频连接器;1g-缺口;

40.2-射频收发通道组;

41.3-固定装置;3a-抵接板;3a1-第二限位块;3b-缓冲组件;3b1-安装板;3b2-弹性件;

42.4-控制装置;4a-第二容纳腔;4b-pcb板;4c-压力传感器;4d-报警器。

具体实施方式

43.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

44.如图1-6所示:

45.一种射频收发通道的装配设备,包括底板1和射频收发通道组2,底板1上固定设置有开口朝上的第一容纳腔1a,射频收发通道组2可拆卸的安装在第一容纳腔1a的内部,固定装置3包括抵接板3a,抵接板3a呈长条板状,抵接板3a可转动的安装在底板1上,当射频收发通道组2安装在第一容纳腔1a内时,抵接板3a与射频收发通道组2抵紧连接。

46.基于上述实施例,本技术想要解决的技术问题是如何提高射频收发通道组2装配的稳定性。为此,本技术通过底板1、射频收发通道组2和固定装置3实现了快速拆装射频收发通道组2的同时,提高射频收发通道组2安装稳定性的功能,解决了现有装配设备为了追求射频收发通道组2与机体连接的方便性,提高其装拆效率,导致射频收发通道组2安装不稳固,在使用过程中会出现松动,导致使用寿命降低的缺陷。所述射频收发通道组2与控制器电连接;在射频收发通道组2的使用过程中,为了扩展或维护,经常需要进行拆装,在拆卸射频收发通道组2时,操作人员仅需要将射频收发通道组2从底板1中取出,在将射频收发通道组2提起的过程中抵接板3a受到挤压而旋转,从而松开射频收发通道组2;安装射频收发通道组2时,操作人员将射频收发通道组2放置到底板1的第一容纳腔1a内,通过底板1的定

位将射频收发通道组2左右两边与第一容纳腔1a的内壁对齐,在安装过程中,抵接板3a随射频收发通道组2的向下移动而旋转,从而对射频收发通道组2的安装起到导向作用,通过抵接板3a和底板1的限位将射频收发通道组2的另外两边抵紧,防止其出现松动,通过第一容纳腔1a的内壁对射频收发通道组2进行限位,大幅提高了射频收发通道组2位置的稳定性;安装完成后,操作人员通过控制器可以对射频收发通道组2发出一些简单指令,实现射频收发通道组2的远程控制。

47.进一步的,本技术提供的抵接板3a依然具有对射频收发通道组2造成的挤压和磨损严重,在经过多次拆装后,会损伤射频收发通道组2的缺陷,为了解决这一问题,如图5-6所示:

48.固定装置3还包括缓冲组件3b,缓冲组件3b包括安装板3b1和弹性件3b2,安装板3b1滑动安装在第一容纳腔1a内,抵接板3a可转动的安装在安装板3b1上,弹性件3b2的两端分别与底板1和安装板3b1固定连接。

49.基于上述实施例,本技术想要解决的技术问题是如何防止抵接板3a过渡挤压射频收发通道组2。为此,本技术通过安装板3b1和弹性件3b2组成的缓冲组件3b实现了在拆装射频收发通道组2的过程中缓冲抵接板3a对射频收发通道组2挤压的功能。由于安装射频收发通道组2过程中抵接板3a对挤压射频收发通道组2,导致抵接板3a和射频收发通道组2的磨损都较为严重,因此设置了安装板3b1和弹性件3b2,在拆卸射频收发通道组2时,操作人员先按压安装板3b1,安装板3b1挤压弹性件3b2,弹性件3b2受到压力后缩短,接着将射频收发通道组2从底板1中取出,在将射频收发通道组2提起的过程中抵接板3a会发生旋转,从而方便射频收发通道组2从第一容纳腔1a内滑出;安装射频收发通道组2时,操作人员将射频收发通道组2放置到底板1的第一容纳腔1a内,通过底板1的定位将射频收发通道组2左右两边与第一容纳腔1a的内壁对齐,在安装过程中,抵接板3a随射频收发通道组2的向下移动而旋转,从而对射频收发通道组2的安装起到导向作用,再通过弹性件3b2的弹性缓冲抵接板3a对射频收发通道组2的挤压,从而减少抵接板3a和射频收发通道组2的磨损,当射频收发通道组2安装到位后,弹性件3b2产生弹性驱动抵接板3a与射频收发通道组2抵紧,将射频收发通道组2固定在第一容纳腔1a内。

50.进一步的,本技术提供的射频收发通道组2依然具有无法通过编程实现自动控制的缺陷,为了解决这一问题,如图1、图4和图9所示:

51.还包括控制装置4,控制装置4包括第二容纳腔4a和pcb板4b,第二容纳腔4a固定设置在底板1的底部,第二容纳腔4a为开口朝下的方形空腔,pcb板4b可拆卸的安装在第二容纳腔4a内,pcb板4b和射频收发通道组2电性连接。

52.基于上述实施例,本技术想要解决的技术问题是如何提高对射频收发通道组2控制的便携性。为此,本技术通过第二容纳腔4a和pcb板4b实现了提高射频收发通道组2控制灵活性的功能。所述pcb板4b与控制器电连接,操作人员可以通过控制器发送信号给pcb板4b,编写程序,实现射频收发通道组2的自动响应功能,从而提高射频收发通道组2的智能化;并且通过将pcb板4b安装在底板1底部,即方便pcb板4b与射频收发通道组2进行连接,又提高了空间利用率,合理减少设备所占体积。

53.进一步的,本技术依然具有射频收发通道组2被底板1和抵接板3a包裹,在使用过程中散热困难,导致过热影响正常使用的缺陷,为了解决这一问题,如图2所示:

54.底板1还包括散热孔1b,散热孔1b设有多个,多个散热孔1b阵列设置在底板1上,散热孔1b位于pcb板4b与第一容纳腔1a之间。

55.基于上述实施例,本技术想要解决的技术问题是如何提高散热能力。为此,本技术通过多个散热孔1b实现了提高射频收发通道组2和控制装置4散热能力的功能。通过在底板1上固定设置多个散热孔1b,减少了底板1的用料成本,减轻底板1的自重,提高设备的散热能力,防止射频收发通道组2和控制装置4在使用过程中大量积蓄热量,导致零件使用寿命降低甚至损坏的情况。

56.进一步的,本技术提供的底板1依然具有射频收发通道组2可能会受外力影响而从第一容纳腔1a中向上滑出的缺陷,为了解决这一问题,如图2所示:

57.底板1还包括第一限位块1c和第二限位板1d,第一限位块1c和第二限位板1d呈长条状且长度小于底板1,第一限位块1c和第二限位板1d分别固定设置在底板1相对的两边上。

58.基于上述实施例,本技术想要解决的技术问题是如何防止射频收发通道组2从第一容纳腔1a开口处滑出。为此,本技术通过第一限位块1c和第二限位板1d实现了进一步固定射频收发通道组2的功能。为了进一步防止射频收发通道组2在外力影响下松动,在底板1的两条边上分别固定设置第一限位块1c,通过第一限位块1c将射频收发通道组2压紧在第一容纳腔1a内,安装射频收发通道组2时,操作人员将射频收发通道组2放置到底板1的第一容纳腔1a内,通过弧形导向块1e的导向将射频收发通道组2左右两边与第一容纳腔1a的内壁对齐,并使射频收发通道组2顺利滑入第一容纳腔1a,在安装过程中,抵接板3a随射频收发通道组2的向下移动而旋转,从而对射频收发通道组2的安装起到导向作用,再通过弹性件3b2的弹性缓冲抵接板3a对射频收发通道组2的挤压,从而减少抵接板3a和射频收发通道组2的磨损,当射频收发通道组2安装到位后,弹性件3b2产生弹性驱动抵接板3a与射频收发通道组2抵紧,将射频收发通道组2固定在第一容纳腔1a内,通过弧形导向块1e的导向,方便操作人员找准安装和拆卸方向,进一步提高了拆装速度,并通过第一限位块1c和第二限位板1d固定射频收发通道组2的安装位置,放置射频收发通道组2出现移位现象。

59.进一步的,本技术提供的第一限位块1c和第二限位板1d依然具有操作人员在安装射频收发通道组2时,如若动作过快,会导致射频收发通道组2与第一限位块1c和第二限位板1d发生磕碰,从而导致射频收发通道组2受损,影响射频收发通道组2正常使用的缺陷,为了解决这一问题,如图2所示:

60.底板1还包括弧形导向块1e,弧形导向块1e设有两个,两个弧形导向块1e分别相互对称的固定设置在第一限位块1c和第二限位板1d上。

61.基于上述实施例,本技术想要解决的技术问题是如何防止射频收发通道组2与第一限位块1c和第二限位板1d发生磕碰。为此,本技术通过两个弧形导向块1e实现了引导射频收发通道组2进入第一容纳腔1a的功能,通过弧形导向块1e的设置,进一步防止操作人员粗暴装配引起的安装事故,并从另一个角度提高了装配速度,在拆卸射频收发通道组2时,操作人员先按压安装板3b1,安装板3b1挤压弹性件3b2,弹性件3b2受到压力后缩短,接着将射频收发通道组2从底板1中取出,在将射频收发通道组2提起的过程中抵接板3a会发生旋转,从而方便射频收发通道组2从第一容纳腔1a内滑出,并且通过弧形导向块1e的导向,避免操作人员还未将射频收发通道组2抽出就抬起射频收发通道组2,导致射频收发通道组2

与第一限位块1c和第二限位板1d碰撞的情况;安装射频收发通道组2时,操作人员将射频收发通道组2放置到底板1的第一容纳腔1a内,通过底板1的定位将射频收发通道组2左右两边与第一容纳腔1a的内壁对齐,并通过弧形导向块1e的导向,将射频收发通道组2放入第一容纳腔1a,在安装过程中,抵接板3a随射频收发通道组2的向下移动而旋转,从而对射频收发通道组2的安装起到导向作用,再通过弹性件3b2的弹性缓冲抵接板3a对射频收发通道组2的挤压,从而减少抵接板3a和射频收发通道组2的磨损,当射频收发通道组2安装到位后,弹性件3b2产生弹性驱动抵接板3a与射频收发通道组2抵紧,将射频收发通道组2固定在第一容纳腔1a内。

62.进一步的,为了解决射频收发通道组2如何与外接设备连接的技术问题,如图5和图7所示:

63.底板1还包括射频连接器1f,射频连接器1f固定安装在底板1上,射频连接器1f与射频收发通道组2电性连接。

64.基于上述实施例,本技术想要解决的技术问题是如何方便射频收发通道组2与外接设备连接。为此,本技术通过固定安装在底板1上的射频连接器1f实现了与外接设备快速连接的功能。在射频收发通道组2安装完成后,操作人员将外接设备的连接线与射频连接器1f连接,进行设备的使用。

65.进一步的,本技术提供的抵接板3a依然具有安装过程中,可能由于操作人员的失误出现安装不到位的缺陷,为了解决这一问题,如图2-3所示:

66.抵接板3a包括第二限位块3a1,第二限位块3a1呈半圆柱状,第二限位块3a1固定设置在抵接板3a上。

67.基于上述实施例,本技术想要解决的技术问题是如何防止操作人员由于操作人员失误导致射频收发通道组2安装不到位的情况。为此,本技术通过第二限位块3a1实现了将射频收发通道组2安装到位后反馈操作人员安装情况的功能。由于操作人员安装射频收发通道组2时,,抵接板3a随射频收发通道组2的向下移动而旋转,从而对射频收发通道组2的安装起到导向作用,再通过弹性件3b2的弹性缓冲抵接板3a对射频收发通道组2的挤压,从而减少抵接板3a和射频收发通道组2的磨损,当射频收发通道组2移动至第二限位块3a1处,第二限位块3a1的凸起会与射频收发通道组2挤压,从而进一步压缩弹性件3b2,射频收发通道组2安装到位后,通过第二限位块3a1的弧面,弹性件3b2产生的弹力驱动抵接板3a移动小段距离,同时抵接板3a与射频收发通道组2产生轻微碰撞,发出声音,操作人员根据安装情况和声音的提醒便可感知射频收发通道组2的安装情况。

68.进一步的,本技术依然具有由于射频收发通道组2与第一容纳腔1a内壁齐平,拆卸射频收发通道组2时,难以找到施力点驱动射频收发通道组2向上移动的缺陷,为了解决这一问题,如图4-5所示:

69.底板1还包括缺口1g,缺口1g设有两个,两个缺口1g关于底板1相互对称的设置在底板1两侧。

70.基于上述实施例,本技术想要解决的技术问题是如何提高操作人员拆卸射频收发通道组2的便携性。为此,本技术通过缺口1g实现了为操作人员提供拔出射频收发通道组2的施力点的功能。通过在射频收发通道组2上设置两个缺口1g,使操作人员可以通过缺口1g处施力,驱动射频收发通道组2移动,以便于射频收发通道组2的拆卸和安装。

71.进一步的,本技术提供的控制装置4依然具有当射频收发通道组2体积较大或较小时,固定装置3无法将射频收发通道组2稳定固定在第一容纳腔1a内,而操作人员可能无法察觉,导致射频收发通道组2过于松动,或被抵接板3a过度压迫而损坏的缺陷,为了解决这一问题,如图7-10所示:

72.控制装置4还包括压力传感器4c和报警器4d,压力传感器4c的两端分别与弹性件3b2和底板1固定连接,报警器4d固定安装在底板1上。

73.基于上述实施例,本技术想要解决的技术问题是如何防止射频收发通道组2与第一容纳腔1a尺寸不适配时,操作人员强行将射频收发通道组2安装到第一容纳腔1a中,导致零件损坏的情况。为此,本技术通过压力传感器4c和报警器4d实现了与反馈信息给操作人员的功能。所述压力传感器4c和报警器4d与控制器电连接;当射频收发通道组2与第一容纳腔1a尺寸不适配时,在射频收发通道组2的安装过程中,压力传感器4c感应到的压力会过小或过大,此时压力传感器4c会反馈信号给控制器,控制器发送信号给报警器4d,报警器4d发出警报声提醒操作人员,操作人员接收到声音信号后立即停止操作,从而降低损失。

74.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。