1.本发明涉及钻具技术领域,具体为一种煤矿钻孔机器人的棘轮式自动装卸正反转通讯钻杆。

背景技术:

2.目前,煤矿井下钻孔施工所使用的钻杆多数为圆锥螺纹连接,只能满足单向旋扭,但在实际钻孔过程中,受复杂地层影响极易出现塌孔现象,进而引发卡钻和抱钻事故。因现用螺纹连接式钻杆无法实现反转,造成其解卡能力较弱。而且都需要人工现场辅助拆卸,不能利用钻机进行机械自动拆卸,降低了作业效率。

3.未来煤矿井下的钻孔施工将逐步实现自动化、智能化,因此当出现孔内卡钻或抱钻事故时,需要钻机自动判断并进行正反转操作以实现岩屑松动并解卡。目前所用方接头或花键套结构的钻杆虽然能实现正反转功能,但是无法实现钻机自动拆卸,因此无法满足自动钻机的作业要求。

4.因此,针对现有煤矿井下可正反转钻杆在拆卸时均需要人工配合、不能实现钻机自动拆卸的问题,本发明提供了一种煤矿钻孔机器人的棘轮式自动装卸正反转通讯钻杆,在单向转动螺纹钻杆的内部增加简单机构,利用机构的机械配合,实现全钻机装卸可正反转钻杆,脱离了人工辅助作业。

技术实现要素:

5.本发明的目的在于提供一种煤矿钻孔机器人的棘轮式自动装卸正反转通讯钻杆,以解决上述背景技术中提出的现有煤矿井下可正反转钻杆在拆卸时均需要人工配合、不能实现钻机自动拆卸的问题。

6.为实现上述目的,本发明提供如下技术方案:一种煤矿钻孔机器人的棘轮式自动装卸正反转通讯钻杆,包括钻杆本体,所述钻杆本体至少设置有两个,钻杆本体两端为开口状,所述钻杆本体包括套管、第一接头和第二接头,套管为两端开口的空心圆柱管,第一接头、第二接头分别固定安装在套管的两端,第一接头的内壁预留有内螺纹,第二接头的外侧预留有与第一接头内螺纹契合的外螺纹,两个所述钻杆本体通过第一接头和第二接头正反对接,套管内壁沿其长度方向上预留有卡槽,套管的内部顺序安装有芯轴(7)、伸长机构(6)、触发机构(5)和棘轮锁紧模块(4),其中,

7.芯轴,所述芯轴活动安装在钻杆本体的内部,用于对接另一个钻杆本体;

8.伸长机构,所述伸长机构和芯轴抵触安装,伸长机构驱使芯轴伸出或退回钻杆本体;

9.触发机构,所述触发机构与转机伸长杆抵触安装,触发机构驱使伸长机构前推芯轴;

10.棘轮锁紧模块,所述芯轴固定对接相邻钻杆本体内的棘轮锁紧模块,棘轮锁紧模块用于相邻的两个钻杆本体周向和轴向锁死;

11.所述芯轴、伸长机构和触发机构上均设置有弹簧复位机构。

12.优选的,所述棘轮锁紧模块、触发机构、伸长机构和芯轴均与钻杆本体构成拆卸结构。

13.进一步优选的,所述棘轮锁紧模块包括棘轮外壳、棘爪和棘轮,棘轮外壳为空心管状,且棘轮外壳和套管位于第一接头的一端螺纹连接,棘轮外壳的内壁上安装有棘爪,棘爪和棘轮外壳内部的棘轮构成棘轮结构,棘轮外壳和套管的螺纹啮合方向与第一接头和第二接头的螺纹啮合方向相反,棘轮的转动方向与棘轮外壳和套管的螺纹啮合方向相反,棘轮的内壁上沿其长度方向上预留有花键槽,所述芯轴的侧面预留有与棘轮花键槽形状契合的花键凸块。

14.优选的,所述触发机构包括第一衬套、第一滑爪、第二滑爪、第一滑爪导轨、第二滑爪导轨、第一弹簧、连接杆和第二弹簧,第一衬套为空心管状,第一衬套的侧面沿其长度方向长设置有与钻杆本体内壁卡槽契合的卡块,第一滑爪和第二滑爪位于第一衬套内部,第一滑爪和第二滑爪由一个空心圆柱体分割而成,第一滑爪和第二滑爪的相对面上分别对称预留有弧度为四分之一圆周的延长片,第一滑爪的延长片之间构成两个与第二滑爪形状契合的第二滑爪导轨,第二滑爪的延长片之间构成两个与第一滑爪形状契合的第一滑爪导轨,第一滑爪上的两片延长片端口设为倾斜状且倾斜方向相反,第二滑爪上的两片延长片端口设为倾斜状且倾斜方向相反,第一滑爪上套接有第一弹簧,第二滑爪的延长片外侧设置有定位第一弹簧的凸块,第二滑爪的另一端中间位置设置有连接杆,连接杆上套接有第二弹簧。

15.进一步优选的,所述第一衬套包括两片沿第一衬套长度方向分割的半圆形管状件。

16.优选的,所述伸长机构包括第二衬套、推杆、第三滑爪、第三弹簧、推杆转动齿、第三滑爪转动齿、第二衬套通孔、第四滑爪、推杆定位块、第一推杆定位块导轨、第二推杆定位块导轨,第二衬套为空心管状,第二衬套的侧面沿其长度方向长设置有与钻杆本体内壁卡槽契合的卡块,第二衬套面朝连接杆的一端预留有与连接杆直径尺寸契合的第二衬套通孔,第二衬套的内部安装有推杆,推杆外侧端口处对称设置有推杆定位块,推杆上套接有第三弹簧,第二衬套的另一端沿其长度方向上对称设置有两个第四滑爪,两个所述第四滑爪之间构成与推杆定位块宽度契合的第一推杆定位块导轨,第四滑爪的外部端口上预留有第二推杆定位块导轨,第二推杆定位块导轨的深度小于第一推杆定位块导轨的深度,推杆背向连接杆的一端设置有第三滑爪,推杆和第三滑爪的相对面上分别设置有推杆转动齿和第三滑爪转动齿,推杆和第三滑爪通过推杆转动齿和第三滑爪转动齿构成周向转动结构。

17.优选的,所述芯轴上套接有第四弹簧,第四弹簧尺寸大于钻杆本体位于芯轴端开口尺寸。

18.与现有技术相比,本发明的有益效果是:该煤矿钻孔机器人的棘轮式自动装卸正反转通讯钻杆,通过棘轮锁紧模块实现钻杆间锁定或解锁,实现钻杆正反转进行缓冲松动处理抱钻事故同时,钻机也可自动装卸钻杆,为真正实现现场全程无人化钻孔施工提供技术支撑;脱离了人工辅助操作,减低了工人的劳动强度。

附图说明

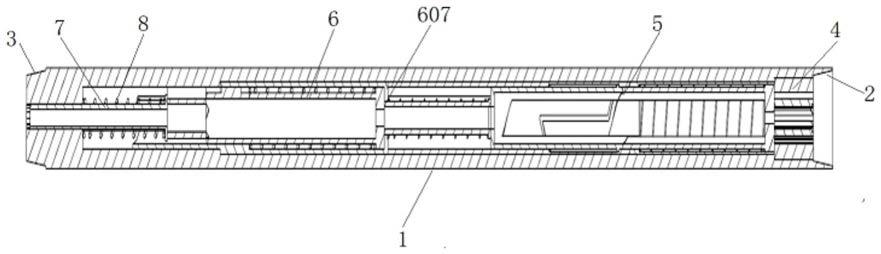

19.图1为本发明整体内剖结构示意图;

20.图2为本发明伸长机构爆炸结构示意图;

21.图3为本发明第三滑爪结构示意图;

22.图4为本发明触发机构局部爆炸结构示意图;

23.图5为本发明触发机构爆炸结构示意图;

24.图6为本发明棘轮锁紧模块结构示意图。

25.图中:1、套管;2、第一接头;3、第二接头;4、棘轮锁紧模块;401、棘轮外壳;402、棘爪;403、棘轮;5、触发机构;501、第一衬套;502、第一滑爪;503、第二滑爪;504、第一滑爪导轨;505、第二滑爪导轨;506、第一弹簧;507、连接杆;508、第二弹簧;6、伸长机构;601、第二衬套;602、推杆;603、第三滑爪;604、第三弹簧;605、推杆转动齿;606、第三滑爪转动齿;607、第二衬套通孔;608、第四滑爪;609、推杆定位块;6010、第一推杆定位块导轨;6011、第二推杆定位块导轨;7、芯轴;8、第四弹簧。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1-6,本发明提供一种技术方案:一种煤矿钻孔机器人的棘轮式自动装卸正反转通讯钻杆,包括钻杆本体,钻杆本体至少设置有两个,钻杆本体两端为开口状,钻杆本体包括套管1、第一接头2和第二接头3,套管1为两端开口的空心圆柱管,第一接头2、第二接头3分别固定安装在套管1的两端,第一接头2的内壁预留有内螺纹,第二接头3的外侧预留有与第一接头2内螺纹契合的外螺纹,两个钻杆本体通过第一接头2和第二接头3正反对接,套管1内壁沿其长度方向上预留有卡槽,套管1的内部顺序安装有芯轴7、伸长机构6、触发机构5和棘轮锁紧模块4,其中,

28.芯轴7,芯轴7活动安装在钻杆本体的内部,用于对接另一个钻杆本体;

29.伸长机构6,伸长机构6和芯轴7抵触安装,伸长机构6驱使芯轴7伸出或退回钻杆本体;

30.触发机构5,触发机构5与转机伸长杆抵触安装,触发机构5驱使伸长机构6前推芯轴7;

31.棘轮锁紧模块4,芯轴7固定对接相邻钻杆本体内的棘轮锁紧模块4,棘轮锁紧模块4用于相邻的两个钻杆本体周向和轴向锁死;

32.芯轴7、伸长机构6和触发机构5上均设置有弹簧复位机构。

33.作为优选的,棘轮锁紧模块4、触发机构5、伸长机构6和芯轴7均与钻杆本体构成拆卸结构。

34.作为进一步优选的,棘轮锁紧模块4包括棘轮外壳401、棘爪402和棘轮403,棘轮外壳401为空心管状,且棘轮外壳401和套管1位于第一接头2的一端螺纹连接,棘轮外壳401的内壁上安装有棘爪402,棘爪402和棘轮外壳401内部的棘轮403构成棘轮结构,棘轮外壳401

和套管1的螺纹啮合方向与第一接头2和第二接头3的螺纹啮合方向相反,棘轮403的转动方向与棘轮外壳401和套管1的螺纹啮合方向相反,棘轮403的内壁上沿其长度方向上预留有花键槽,芯轴7的侧面预留有与棘轮403花键槽形状契合的花键凸块。

35.作为优选的,触发机构5包括第一衬套501、第一滑爪502、第二滑爪503、第一滑爪导轨504、第二滑爪导轨505、第一弹簧506、连接杆507和第二弹簧508,第一衬套501为空心管状,第一衬套501的侧面沿其长度方向长设置有与钻杆本体内壁卡槽契合的卡块,第一滑爪502和第二滑爪503位于第一衬套501内部,第一滑爪502和第二滑爪503由一个空心圆柱体分割而成,第一滑爪502和第二滑爪503的相对面上分别对称预留有弧度为四分之一圆周的延长片,第一滑爪502的延长片之间构成两个与第二滑爪503形状契合的第二滑爪导轨505,第二滑爪503的延长片之间构成两个与第一滑爪502形状契合的第一滑爪导轨504,第一滑爪502上的两片延长片端口设为倾斜状且倾斜方向相反,第二滑爪503上的两片延长片端口设为倾斜状且倾斜方向相反,第一滑爪502上套接有第一弹簧506,第二滑爪503的延长片外侧设置有定位第一弹簧506的凸块,第二滑爪503的另一端中间位置设置有连接杆507,连接杆507上套接有第二弹簧508。

36.作为进一步优选的,第一衬套501包括两片沿第一衬套501长度方向分割的半圆形管状件。

37.作为优选的,伸长机构6包括第二衬套601、推杆602、第三滑爪603、第三弹簧604、推杆转动齿605、第三滑爪转动齿606、第二衬套通孔607、第四滑爪608、推杆定位块609、第一推杆定位块导轨、6010、第二推杆定位块导轨6011,第二衬套601为空心管状,第二衬套601的侧面沿其长度方向长设置有与钻杆本体内壁卡槽契合的卡块,第二衬套601面朝连接杆507的一端预留有与连接杆507直径尺寸契合的第二衬套通孔607,第二衬套601的内部安装有推杆602,推杆602外侧端口处对称设置有推杆定位块609,推杆602上套接有第三弹簧604,第二衬套601的另一端沿其长度方向上对称设置有两个第四滑爪608,两个第四滑爪608之间构成与推杆定位块609宽度契合的第一推杆定位块导轨6010,第四滑爪608的外部端口上预留有第二推杆定位块导轨6011,第二推杆定位块导轨6011的深度小于第一推杆定位块导轨6010的深度,推杆602背向连接杆507的一端设置有第三滑爪603,推杆602和第三滑爪603的相对面上分别设置有推杆转动齿605和第三滑爪转动齿606,推杆602和第三滑爪603通过推杆转动齿605和第三滑爪转动齿606构成周向转动结构,该结构中和按压弹簧笔结构类似,能将芯轴7实现伸出卡死和退回卡死两个状态。

38.作为优选的,芯轴7上套接有第四弹簧8,第四弹簧8尺寸大于钻杆本体位于芯轴7端开口尺寸。

39.下面将详细阐述本发明工作原理:

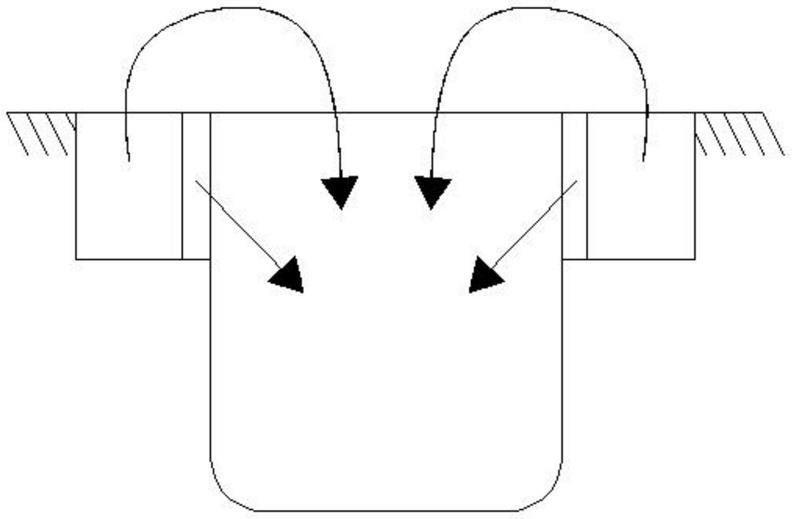

40.将两个钻杆本体通过第一接头2和第二接头3正反对接,钻机前伸杆先与一个钻杆本体连接,连接方式通过螺纹接头连接,连接的同时,钻机的前伸杆激活钻杆本体的触发机构5,触发机构5内的第一滑爪502和第二滑爪503在第一滑爪导轨504和第二滑爪导轨505的限位作用下,第一滑爪502相对推动第二滑爪503,进而带动连接杆507让伸长机构6内的推杆602移出第一推杆定位块导轨,在推杆602和第三滑爪603上的推杆转动齿605和第三滑爪转动齿606限位作用下,推杆602转动并让推杆定位块609在第一推杆定位块导轨6010内前推,最终卡进第二推杆定位块导轨6011内,在第三弹簧604和第四弹簧8作用力下,推杆602

卡死并将芯轴7推出,此时在钻机的带动下钻杆本体的第二接头3与另一个钻杆本体的第一接头1螺纹连接的同时,上面的芯轴7与下面钻杆本体内棘轮403的花键卡槽完成连接。待两钻杆连接完毕,螺纹与棘轮机构完成正反向锁死。

41.钻杆自动拆卸的工作顺序为:钻杆本体完成连接后,钻机与钻杆本体脱离连接,再次连接钻机与钻杆本体,连接的同时,钻机的前伸杆重复上述步骤,触发机构5使得前伸结构6再次推动芯轴7,在推杆602和第三滑爪603上的推杆转动齿605和第三滑爪转动齿606限位作用下,推杆602转动并让推杆定位块609脱离第二推杆定位块导轨6011,并再次进入到第一推杆定位块导轨6010中,在第三弹簧604和第四弹簧8作用力下,推杆602卡死并将芯轴7回退,最终芯轴7与钻杆本体棘轮403花键卡槽脱离连接,通讯接头分离,两钻杆变为螺纹单方向锁死。此时在钻机的带动下两个钻杆本体反转,完成脱离连接。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。