一种低耗、低碳短流程直接还原炼钢提钒工艺和装置

1.技术领域

2.本发明涉及炼钢提钒工艺领域,尤其涉及一种低耗、低碳短流程直接还原炼钢提钒工艺和装置。

3.

背景技术:

4.转炉提钒是含钒铁水炼钢之前先用转炉将其中的钒氧化成钒渣分离出来的铁水提钒工艺。它是众多铁水提钒工艺中被广泛采用的一种重要方法,有单渣法、双渣法和双联法。

5.其中双联法则是采用两座转炉,一座专门提钒,单独回收钒渣,半钢移至另一座转炉内造渣炼钢。此法可获得有工业应用价值的优质钒渣。

6.但现有的提钒工艺是利用高炉冶炼高钒铁水,用转炉氧化为钒渣此方法成本较高操作困难。

7.因此,有必要提供一种低耗、低碳短流程直接还原炼钢提钒工艺和装置解决上述技术问题。

8.

技术实现要素:

9.本发明提供一种低耗、低碳短流程直接还原炼钢提钒工艺和装置,解决了现有的提钒工艺是利用高炉冶炼高钒铁水,用转炉氧化为钒渣此方法成本较高操作困难的问题。

10.为解决上述技术问题,本发明提供的低耗、低碳短流程直接还原炼钢提钒工艺,包括以下步骤:s1:首先利用混料造球设备对合格磁性钒铁矿粉或其他氧化铁矿粉和其他溶剂一起混合充分后,造成球体,再经过步进焙烧进行强化固结,筛分整粒后通过直接还原竖炉顶部气密布料器送入直接还原竖炉。

11.s2:在氧气熔分炉内加入总出钢量50%的合格炼钢铁水,开始吹氧冶炼,氧气熔分炉和直接还原竖炉错开生产。

12.s3:在氧气熔分炉生产中产生平均温度1500℃,co含量60%无氧气体且富含大量烟尘,通过烟尘收集设备送入均温调节装置,并和低温还原性气体混合调节成适合直接还原竖炉所需要的温度,然后送入直接还原竖炉对含钒氧化铁球团进行预热还原。

13.s4:高温烟气经过竖炉料层降温降尘后经竖炉顶部收集其富余热能经余热回收利用后进行净化再利用。

14.s5:直接还原竖炉内被高温烟气预热还原的含钒氧化铁球团估算金属化率75%以上温度约1000℃,通过加料装置定量按程序加入到氧气熔分炉冶炼熔分出钒渣和合格钢水。

15.s6:氧气熔分炉冶炼熔分出来的合格钢水经连铸机浇铸为合格钢坯进行轧制,分离出来的钒渣经辊压破碎为适合粒度、温度795-805℃的渣块被送入电炉熔分生产出钒铁水经铸铁机铸造出合格钒铁,被分离出的电炉渣被水冲渣设备处理成水泥厂所须的水渣原料。

16.本发明还提供一种低耗、低碳短流程直接还原炼钢提钒装置,包括混料造球设备、直接还原竖炉,氧气熔分炉、均温调节装置、电炉熔,所述混料造球设备的输出端与所述直接还原竖炉的物料输入端连接,所述氧气熔分炉的气体输出端与所述均温调节装置的输入端连接,所述均温调节装置的输出端与所述直接还原竖炉的气体输入端连接,所述直接还原竖炉的输出端通过加料装置与所述氧气熔分炉物料输入端连接,所述氧气熔分炉的输出端与所述电炉的输入端连接。

17.优选的,所述氧化还原竖炉包括筒体,所述筒体的内部设置有旋转加热机构,所述筒体的上端设置有驱动机构,所述旋转加热机构包括主管,所述主管贯穿转动安装于所述筒体上,所述主管的表面且位于筒体的内部连接有螺旋管,所述螺旋管主管的内部连通。

18.优选的,所述螺旋管通过多个支管与所述螺旋管连通,所述主管的上端表面固定连接有从动齿轮,所述从动齿轮与所述驱动机构中主齿轮啮合。

19.优选的,所述筒体的顶端通过进料管连接有密封上料装置,所述筒体下侧通过出料管连接有密封下料装置。

20.优选的,所述筒体的底端安装有过滤箱,所述过滤箱的内部安装有滤件,所述主管的一端延伸至过滤箱的内部,所述过滤箱上且位于滤件的上侧设置有清扫机构。

21.优选的,所述清扫机构包括安装盒,所述安装盒连接于所述过滤箱的一侧,所述过滤箱的两侧均转动连接有连接轴,所述连接轴的表面均固定连接有皮带轮,两个所述皮带轮之间通过皮带传动连接。

22.优选的,所述皮带的外侧面连接有l形连接臂,所述l形连接臂的一端连接有清扫刷,所述清扫刷的下侧与所述滤件的上侧接触。

23.优选的,所述主管的一侧且位于过滤箱的内部连接有安装盒,所述安装盒的内部转动连接有带动轴,所述带动轴的表面固定连接有叶轮,所述叶轮的一侧延伸至主管的内部,所述带动轴的一端且位于过滤箱的外部固定连接有主传动轮,所述连接轴的一端连接有从传动轮,所述主传动轮与所述从传动轮啮合。

24.优选的,所述过滤箱的一侧且位于滤件的上侧连接有出料通道,所述出料通道的一端可拆卸连接有收集件。

25.与相关技术相比较,本发明提供的低耗、低碳短流程直接还原炼钢提钒工艺和装置具有如下有益效果:本发明提供一种低耗、低碳短流程直接还原炼钢提钒工艺和装置,通过利用高温还原性烟气对含钒氧化铁产品直接预热还原并在氧气熔分炉内熔分得到高品质钒渣,熔炼过程中使用的一半炉料避开了高炉环节的焦化、烧结、炼铁工艺等工艺难点直接提取高品质钒渣可以做到低碳、操作容易、钒含量高等优点。

26.附图说明

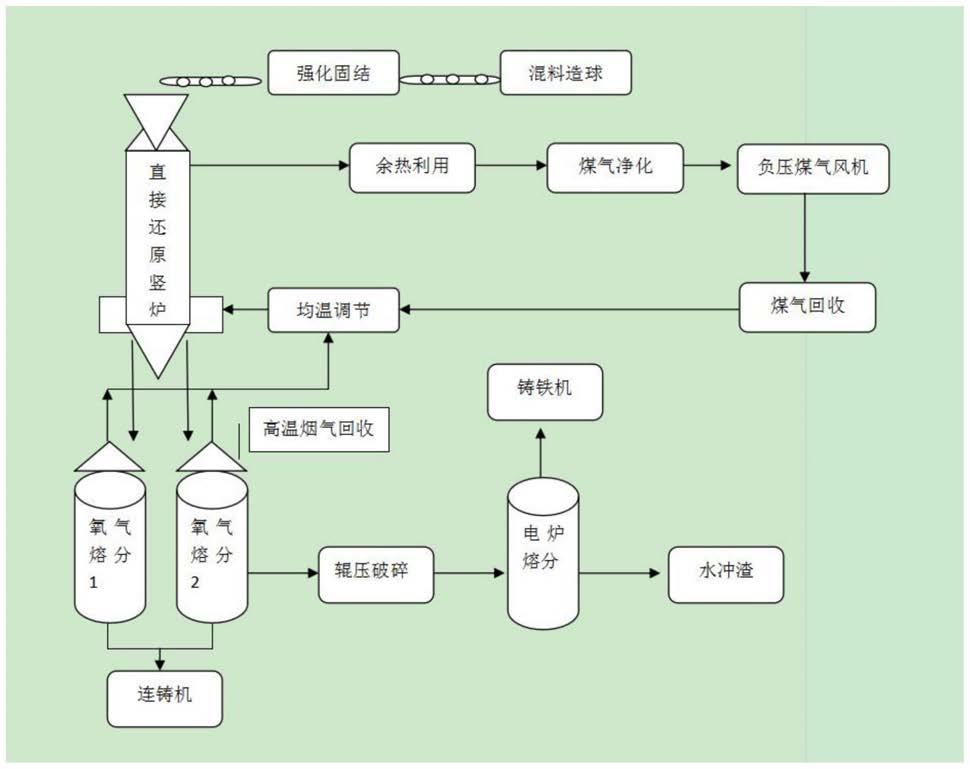

27.图1为本发明提供的低耗、低碳短流程直接还原炼钢提钒工艺的原理框图图;图2图1为本发明提供的低耗、低碳短流程直接还原炼钢提钒装置的第二实施例的结构示意图;图3为图2所示的局部的剖视图;图4为图3所示的旋转加热机构的结构示意图;图5为图4所示的过滤箱的剖视图;图6为图2所示的局部的结构示意图;图7为图2所示的筒体上端的结构示意图。

28.图中标号:1、筒体,2、旋转加热机构,21、主管,22、螺旋管,23、支管,24、从动齿轮,3、驱动机构,31、安装架,32、电机,33、转动轴,34、主齿轮,4、出料管,5、过滤箱,6、滤件,7、清扫机构,71、安装盒,72、连接轴,73、皮带轮,74、皮带,75、l形连接臂,76、清扫刷,77、从传动轮,8、出料通道,9、收集件,10、带动机构,101、安装盒,102、带动轴,103、叶轮,104、主传动轮,11、旋转连接头,12、进气管。

29.具体实施方式

30.下面结合附图和实施方式对本发明作进一步说明。

31.第一实施例请结合参阅图1,其中,图1为本发明提供的低耗、低碳短流程直接还原炼钢提钒工艺的原理框图图。低耗、低耗、低碳短流程直接还原炼钢提钒工艺,其特征在于,包括以下步骤:s1:首先利用混料造球设备对合格磁性钒铁矿粉或其他氧化铁矿粉和其他溶剂一起混合充分后,造成直径1厘米左右的球体,再经过步进焙烧进行强化固结,筛分整粒后通过直接还原竖炉顶部气密布料器送入直接还原竖炉。

32.s2:在氧气熔分炉内加入总出钢量50%的合格炼钢铁水,开始吹氧冶炼,氧气熔分炉和直接还原竖炉错开生产以保证烟气生产量和温度的相对稳定。

33.s3:在氧气熔分炉生产中产生平均温度1500℃,co含量60%无氧气体且富含大量烟尘,通过烟尘收集设备送入均温调节装置,并和低温还原性气体混合调节成适合直接还原竖炉所需要的温度(1200℃左右),然后送入直接还原竖炉对含钒氧化铁球团进行预热还原。

34.s4:高温烟气经过竖炉料层降温降尘后经竖炉顶部收集其富余热能经余热回收利用后进行净化再利用。

35.s5:直接还原竖炉内被高温烟气预热还原的含钒氧化铁球团估算金属化率75%以上温度约1000℃,通过加料装置定量按程序加入到氧气熔分炉冶炼熔分出钒渣和合格钢

水。

36.s6:氧气熔分炉冶炼熔分出来的合格钢水经连铸机浇铸为合格钢坯进行轧制,分离出来的钒渣经辊压破碎为适合粒度、温度795-805℃的渣块被送入电炉熔分生产出钒铁水经铸铁机铸造出合格钒铁,被分离出的电炉渣被水冲渣设备处理成水泥厂所须的水渣原料。

37.本发明还提供一种低耗、低碳短流程直接还原炼钢提钒装置,包括混料造球设备、直接还原竖炉,氧气熔分炉、均温调节装置、电炉,所述混料造球设备的输出端与所述直接还原竖炉的物料输入端连接,所述氧气熔分炉的气体输出端与所述均温调节装置的输入端连接,所述均温调节装置的输出端与所述直接还原竖炉的气体输入端连接,所述直接还原竖炉的输出端通过加料装置与所述氧气熔分炉物料输入端连接,所述氧气熔分炉的输出端与所述电炉的输入端连接。

38.其中:1、吹氧熔分装置(含氧气转炉)和氧化铁直接还原及预热装置一体化相互结合利用。

39.把吹氧熔分装置主要包括氧气转炉(或电弧炉)和可以直接还原氧化铁(烧结性氧化铁产品,球团性氧化铁产品,冷固性氧化铁产品以及氧化铁矿石)的直接还原设备如dri竖炉、回转窑,以及其它直接还原设备等设计布置在同一车间和同一条工艺线上用于替代来工艺中的部分烟道、冷却、收尘等工艺设备。替代原有工艺完成烟气降温、降尘部分功能并对现有新工艺设备中的氧化铁原料加热和直接还原。

40.此工艺所使用的一半原料不通过高炉环节的焦化、烧结、炼铁等高排放,高污染工艺,可以有效降低碳排放和污染物排放吨钢30%左右。

41.2、吹氧熔分装置(含氧气转炉氧气电炉等)物理热,化学热及还原性气体用于氧化铁直接还原预热和固结。

42.利用现有吹氧熔分设备在生产过程中产生的高温气体(主要成分二氧化碳、氮气、一氧化碳等)替代原来工艺中高温烟道和附属冷却收尘回收设备的新氧化铁直接还原和预热设备提供热能和还原性气体。

43.此工艺高效利用了氧气炼钢的物理热和化学热。提高能源综合利用率估计吨钢节能20%左右。

44.3、吹氧熔分装置(含氧气转炉和氧气电炉)有价气体直接用于氧化铁预热还原和固结后的再次开发和利用。

45.吹氧熔分装置生产过程中所产生的高温烟气在对氧化铁预热还原过程中,含尘量可以下降到全余热锅炉入口所要求的尘量,通过余热锅炉后,烟气温度迅速降低到150℃以下,可使用高温布袋除尘器进行精除尘后加以利用。

46.4、利用吹氧熔分装置(含氧气转炉)物理热,化学热及还原性气体直接用于预热还原含钒氧化铁两个装置直接结合生产高品质钒渣的新工艺。

47.与相关技术相比较,本发明提供的低耗、低碳短流程直接还原炼钢提钒工艺和装置具有如下有益效果:通过利用高温还原性烟气对含钒氧化铁产品直接预热还原并在氧气熔分炉内熔分得到高品质钒渣,熔炼过程中使用的一半炉料避开了高炉环节的焦化、烧结、炼铁工艺等

工艺难点直接提取高品质钒渣可以做到低碳、操作容易、钒含量高等优点。

48.第二实施例请结合参阅图2、图3、图4、图5、图6和图7,基于本技术的第一实施例提供的低耗、低碳短流程直接还原炼钢提钒装置,本技术的第二实施例提出另一种低耗、低碳短流程直接还原炼钢提钒装置。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

49.具体的,本技术的第二实施例提供的低耗、低碳短流程直接还原炼钢提钒装置的不同之处在于,低耗、低碳短流程直接还原炼钢提钒装置,所述氧化还原竖炉包括筒体1,所述筒体1的内部设置有旋转加热机构2,所述筒体1的上端设置有驱动机构3,所述旋转加热机构2包括主管21,所述主管21贯穿转动安装于所述筒体1上,所述主管21的表面且位于筒体1的内部连接有螺旋管22,所述螺旋管22主管21的内部连通。

50.主杆与筒体1上下两端的贯穿处,通过机械密封处理,筒体1的外层设置有隔热层,减小热量的散失。

51.所述螺旋管22通过多个支管23与所述螺旋管22连通,所述主管21的上端表面固定连接有从动齿轮24,所述从动齿轮24与所述驱动机构3中主齿轮34啮合。

52.通过设置支管可以使气流快速的进入到螺旋管22中,同时可以增大整个旋转加热机构2与待加热物料的接触面积;其中螺旋管22、主管21和支管23均采用导热性能好的金属材质,优选为不锈钢材质等;驱动机构3包括安装架31,安装架31上固定安装有电机32,电机32输出轴的一端通过联轴器固定连接有转动轴33,转动轴33的表面固定连接有主齿轮34。

53.所述筒体1的顶端通过进料管连接有密封上料装置,所述筒体1下侧通过出料管4连接有密封下料装置。

54.密封上料装置上螺纹连接有密封盖,在加料完成后盖上密封盖,其中密封下料装置4上设置有阀门,密封下料装置4用于排出物料。

55.所述筒体1的底端安装有过滤箱5,所述过滤箱5的内部安装有滤件6,所述主管21的一端延伸至过滤箱5的内部,所述过滤箱5上且位于滤件6的上侧设置有清扫机构7。

56.滤件6优选为滤袋,过滤箱5的前侧设置有可拆卸箱门,可以将其打开,进行更换滤件6。

57.所述清扫机构7包括安装盒71,所述安装盒71连接于所述过滤箱5的一侧,所述过滤箱5的两侧均转动连接有连接轴72,所述连接轴72的表面均固定连接有皮带轮73,两个所述皮带轮73之间通过皮带74传动连接有。

58.其中皮带轮73和皮带74可以通过齿轮与链条替换,其中连接轴72与安装盒71的贯穿处通过机械密封。

59.所述皮带的外侧面连接有l形连接臂75,所述l形连接臂75的一端连接有清扫刷76,所述清扫刷76的下侧与所述滤件6的上侧接触。

60.通过设置l形连接臂75可以使清扫刷76位于滤件6的上侧,清扫刷76的下侧与滤件6的上侧接触,清扫刷76优选为软刷。

61.所述主管21的一侧且位于过滤箱5的内部连接有安装盒101,所述安装盒101的内部转动连接有带动轴102,所述带动轴102的表面固定连接有叶轮103,所述叶轮103的一侧

延伸至主管21的内部,所述带动轴102的一端且位于过滤箱5的外部固定连接有主传动轮104,所述连接轴72的一端连接有从传动轮77,所述主传动轮104与所述从传动轮77啮合。

62.其中主传动轮104和从传动轮77以及传动带可以为齿轮与齿链的配合或者为皮带与皮带轮的配合。

63.所述过滤箱5的一侧且位于滤件6的上侧连接有出料通道8,所述出料通道8的一端可拆卸连接有收集件9。

64.收集件9包括上端的矩形框部,以及下侧的收集袋部,其中矩形框部的上侧设置有连接凸缘,连接凸缘的上固定有螺纹轴,对应的出料通道8的底端边侧连接有固定凸缘,固定凸缘上对应开设有装配孔,通过星型螺帽配合螺纹轴进行固定。

65.其中主管21的上端和下端均连接有旋转连接头11,进气管12连接在上端的旋转连接头11上,下端的旋转连接头11的底端连接有连接管,安装盒101固定在连接管的一侧。

66.氧气熔分炉产生中的的高温气体通过进气管12进入到主管21中,且高温气体通过主管21进入到螺旋管22内部,并填充满于支管23中,对位于直接还原竖炉中带加热的球体时,开启电机32,电机32通过转动轴33带动主齿轮34转动,从而带动从动齿轮24转动,从而可以带动主管21转动,主管21带动支管和螺旋管22转动,从而可以极大的增大与待加热的球体颗粒的接触面积;从而可以提高受热效率,且通过设置螺旋管,可以增大高温气体在管道中的行程,提高与换热效率,高温气体中携带的高温导入到螺旋管22、支管23和主管21中,从而导入到待2加热的颗粒中,极大的提高了换热效率;且换热后的气体进入到过滤箱5中,并通过滤件6过滤后排出至下一工序;其中气体经过主管21底端时,推动叶轮203转动,从而带动主齿轮34转动,主齿轮34通过传动带带动从动齿轮24转动,从而齿轮24带动皮带轮73转动,从而带动带动皮带74转动,皮带74带动l形连接臂75跟随移动,从而可以不断的带动清扫刷76将位于滤件6表面的过滤下的固体颗粒逐渐向出料通道8清扫,并进入到收集件9中,当需要清理时,将收集件9拆下进行清理即可。

67.可以避免固体颗粒附着在滤件6上,堵塞滤件,保证气流的流通速率。

68.与相关技术相比较,本发明提供的低耗、低碳短流程直接还原炼钢提钒装置具有如下有益效果:通过设置旋转加热机构2,气流通过螺旋管22和支管23与待加热的固体颗粒接触,并通过螺旋管22和支管23对其进行搅拌处理,从而可以极大的提高与待加热的固体颗粒接触,提高换热效率以及加热速度;且通过气流配合叶轮103带动清扫机构7驱动,可以不断的将滤件6表面附着的固体颗粒清扫至出料通道8,并进入到收集件9中,进行集中收集,便于清理,从而可以避免固体颗粒附着在滤件6上,堵塞滤件,保证气流的流通速率。

69.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。