1.本发明属于锂离子电池正极材料技术领域,涉及一种镍掺杂磷酸锰铁锂正极材料及其制备方法与应用。

背景技术:

2.自1997年goodenough发现磷酸铁锂(lfp)正极材料的橄榄石结构以来,由于其理论容量高、构型稳定等优点而受到广泛关注。然而,低充放电电压(3.4v)和有限的能量密度影响了lfp材料的大规模应用。因此,研究人员研究了其他类型的锂离子过渡金属磷酸盐。与lifepo4相比,limnpo4(lmp)材料具有理想的充放电电压(4.1v)和较高的理论能量密度(701wh

·

kg-1

)。然而,jahn-teller畸变导致的limnpo4的电子导电性短、li

扩散率差严重限制了其发展。因此,研究人员开发了limn

x

fe

1-x

po4(lmfp)材料,其中部分mn离子被fe取代,形成固溶体lmfp,在保证较高工作电压的同时,一定程度上提高了电子导电性和锂离子扩散速率,但lmfp材料的电子导电性和锂离子扩散速率还有待进一步提高,且倍率性能和循环稳定性较差。提高lmfp电化学性能的有效途径有三种:减小一次粒径、用碳材料包覆、阳离子/阴离子掺杂。人们普遍认为,阳离子掺杂可以显著提高正极材料的本征电导率,近年来许多关于镍离子在锂离子电池正极材料中掺杂的研究证明了镍掺杂的可行性。liu等人通过简单的水热法成功合成了life

1-x

ni

x

po4/c复合材料,以10c循环200次后容量保持率为93.9%。wang等人通过一种简便可控的nos溶剂热法成功制备了ni掺杂的limn

0.8

fe

0.2

po4纳米片。在0.5c条件下进行200次充放电后,对应的容量保持为94.1%。但水热法、溶剂热法成本高、工艺复杂,对设备要求高,不适合大规模生产。

技术实现要素:

3.本发明的目的就是为了提供一种镍掺杂磷酸锰铁锂正极材料及其制备方法与应用,以克服现有技术中lmfp材料电子导电性较差、锂离子扩散速率较低、倍率性能较差、循环稳定性较差或水热法、溶剂法制备镍掺杂正极材料的工艺较复杂、成本较高等缺陷。

4.本发明的目的可以通过以下技术方案来实现:

5.本发明的技术方案之一提供了一种镍掺杂磷酸锰铁锂正极材料的制备方法,取铁源、锰源、磷源、锂源、镍源以及碳源混匀,然后加入去离子水,再经球磨、喷雾干燥、煅烧得到目的产物。

6.进一步的,所述铁源为fepo4,所述锰源为mn2o3,所述磷源为lih2po4,所述锂源为li2co3,所述镍源为nio,所述碳源为葡萄糖。

7.更进一步的,铁源、锰源、磷源、锂源以及镍源的摩尔比为(4-x):3:(0.6 x):2.2:x,其中x为0.1-0.3,优选为0.2,碳源的添加量为铁源、锰源、磷源、锂源以及镍源的总质量的9%。

8.进一步的,在氮气气氛中煅烧,煅烧温度为600-800℃,保温时间为5-8h。

9.进一步的,球磨时间为2-6h。

10.进一步的,加入去离子水后得到混合物,该混合物的固含量为55%-70%。

11.本发明的技术方案之二提供了一种镍掺杂磷酸锰铁锂正极材料,该材料采用上述制备方法制备得到。

12.本发明的技术方案之三提供了上述材料的应用,该材料可作为锂离子电池的正极材料。

13.本发明采用磷酸铁作为铁源,三氧化二锰作为锰源,磷酸二氢锂和碳酸锂分别作为磷源和锂源,氧化镍作为镍源(掺杂剂),葡萄糖作为碳源,经过湿法球磨,使各原料分散均匀以及细化颗粒,然后通过喷雾干燥得到磷酸锰铁锂前驱体粉料,再利用碳源在高温惰性气体环境下的还原性将三价铁还原成二价铁,从而获得镍掺杂的limn

0.6

fe

0.4

po4/c材料,并将该正极材料应用于软包电池中,该材料表现出良好的倍率性能和循环性能。

14.与现有技术相比,本发明具有以下优点:

15.(1)本发明镍掺杂的磷酸锰铁锂正极材料具有优异的高倍率性能和循环稳定性,适量的ni掺杂不仅提高了limn

0.6

fe

0.4

po4/c正极材料的结晶度,而且提高了材料的结构稳定性,控制了晶粒尺寸,改善材料的倍率性能和循环性能,且该材料具有较高的电子导电性(4.5

×

10-2

s/cm)和锂离子扩散速率(8.3

×

10-13

cm2·

s-1

);

16.(2)本发明在制备磷酸锰铁锂正极材料的过程中引入碳源,碳源能在目标产物合成过程中产生强烈的还原气氛,避免在原料混合加工过程中可能引发的氧化反应,同时使热解的碳包覆在磷酸锰铁锂上,以增强导电性;

17.(4)本发明镍掺杂的磷酸锰铁锂正极材料的制备方法操作工艺较简单,以三价铁的化合物作为铁源,进一步降低了成本,适合大规模工业化生产。

附图说明

18.图1为本发明镍掺杂磷酸锰铁锂正极材料的合成路线图;

19.图2为实施例1制备的lmfp(ni2)材料的sem图;

20.图3为实施例1制备的lmfp(ni2)材料的eds图;

21.图4为实施例1-3以及对比例1制备的四种材料在0.1-15c不同倍率下的循环性能图;

22.图5为实施例1-3以及对比例1制备的四种材料在1c速率下的循环曲线图。

具体实施方式

23.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

24.以下各实施例中,如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

25.以下实施例中,所使用的电解液(1mo1/l lipf6/ec dmc(体积比1:1))购自九江天赐电解液科技有限公司。

26.实施例1:

27.本实施例制备了一种镍掺杂磷酸锰铁锂材料。

28.将铁源(fepo4)、锰源(mn2o3)、磷源(lih2po4)和锂源(li2co3),镍源(nio)按照摩尔比3.8:3:0.8:2.2:0.2进行均匀混合,并添加葡萄糖作为碳源,葡萄糖的添加量为铁源、锰源、磷源、锂源以及镍源的总质量的9%,然后加入适量去离子水,得到固含量为60%的混合物,将该混合物于行星球磨机球磨4h,得到前驱体浆料,将该前驱体浆料以10ml/min速度泵入喷雾干燥机内进行干燥,得到limn

0.6

fe

0.4

po4/c前驱体粉料,该粉料在氮气气氛中700℃烧结6h得到镍掺杂改性的limn

0.6

fe

0.4

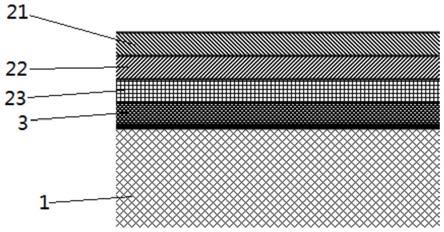

po4/c材料(lmfp(ni2)材料),合成路线如图1所示。如图2所示,本实施例合成的lmfp(ni2)材料呈类球形,形状规整,分布均匀;如图3所示,元素c、fe、mn、ni、p、o均匀分布在lmfp(ni2)材料表面。

29.实施例2:

30.与实施例1相比,绝大部分均相同,除了本实施例中,改变了镍源(nio)的加入量,即铁源、锰源、磷源、锂源、镍源的摩尔比为3.9:3:0.7:2.2:0.1,制备得到掺杂镍改性的limn

0.6

fe

0.4

po4/c材料(lmfp(ni1)材料)。

31.实施例3:

32.与实施例1相比,绝大部分均相同,除了本实施例中,改变了镍源(nio)的加入量,即铁源、锰源、磷源、锂源、镍源的摩尔比为3.7:3:0.9:2.2:0.3,制备得到掺杂镍改性的limn

0.6

fe

0.4

po4/c材料(lmfp(ni3)材料)。

33.实施例4:

34.与实施例1相比,绝大部分均相同,除了本实施例中,将“在氮气气氛中700℃烧结6h”改为“在氮气气氛中600℃烧结5h”。

35.实施例5:

36.与实施例1相比,绝大部分均相同,除了本实施例中,将“在氮气气氛中700℃烧结6h”改为“在氮气气氛中800℃烧结8h”。

37.实施例6:

38.与实施例1相比,绝大部分均相同,除了本实施例中,将球磨4h改为球磨2h。

39.实施例7:

40.与实施例1相比,绝大部分均相同,除了本实施例中,将球磨4h改为球磨6h。

41.实施例8:

42.与实施例1相比,绝大部分均相同,除了本实施例中,加入适量去离子水,得到固含量为55%的混合物。

43.实施例9:

44.与实施例1相比,绝大部分均相同,除了本实施例中,加入适量去离子水,得到固含量为70%的混合物。

45.对比例1:

46.与实施例1相比,绝大部分均相同,除了本实施例中,省去了镍源(nio)的加入,由于铁源、锰源、磷源、锂源以及镍源的摩尔比为(4-x):3:(0.6 x):2.2:x,x为0,本对比例铁源、锰源、磷源、锂源的摩尔比为4:3:0.6:2.2,制备得到未掺杂镍改性的limn

0.6

fe

0.4

po4/c材料(lmfp(ni0)材料)。

47.将实施例1-3以及对比例1制备的lmfp(ni2)、lmfp(ni1)、lmfp(ni3)以及lmfp(ni0)材料分别制成软包电池,具体步骤为:

48.(1)浆料制备:

49.(a)正极浆料:将4.66kg lmfp(ni2)材料、0.024kg的超导炭黑(sp)和0.096kg的粘结剂聚偏氟乙烯(pvdf)先干混搅拌30min,再加入3.2kg溶剂n-甲基吡咯烷酮搅拌4h,制得正极浆料;

50.(b)负极浆料:将4.54kg负极活性物质石墨与0.023kg的超导炭黑(sp)、0.047kg的分散剂羧甲基纤维素钠(cmc)干混搅拌30min,再加入溶剂去离子水5.2kg和0.176kg的粘结剂丁苯橡胶(sbr)搅拌4h,制得负极浆料。

51.(2)涂布:将搅拌好的正极浆料和负极浆料分别均匀地涂敷在铝箔和铜箔上,并留出空白区域作为极耳区,得到正极片和负极片;

52.(3)烘烤:极片涂布完毕后先进行烘烤,在真空烤箱中循环烘烤24小时后转到下一工序;

53.(4)辊压:将正、负极片通过辊压机辊压到合适的厚度;

54.(5)分条与裁片:将辊压后的极片通过分条机进行分条,通过激光模切机将正负极极片裁成所需尺寸;

55.(6)叠片:分切后的极片需要按照负极、隔膜、正极、隔膜、负极、隔膜、正极

……

正极、隔膜、负极的顺序进行堆叠形成电芯;

56.(7)装配:堆叠好的电芯经过1500n压力进行热压,极耳焊接,将焊接好的电芯放置于冲坑后的铝塑膜中并进行顶、侧封及电芯烘烤,注液(电解液1mo1/l lipf6/ec dmc(体积比1:1))等工序,制备得到镍改性lmfp(ni2)软包电芯,同时按照相同工艺制备三组lmfp(ni0)、lmfp(ni1)、lmfp(ni3)软包,对这四组软包进行电化学性能测试。

57.图4为四组电芯在0.1~15c不同倍率下的循环性能图,lmfp(ni2)样品在2c、5c、10c和15c的高电流下,放电容量分别为4305、4071、3753和3464mah,倍率性能明显优于其余三种材料。lmfp(ni2)样品放电容量的衰减率为27.9%,ni0,ni1,ni3电芯的放电容量衰减率分别为47.7%,33.5%,41.1%,这说明适量的镍掺杂可以形成稳定的晶体结构,具有高容量可逆性,而过量掺杂形成晶体结构不稳定,倍率性能差。图5为四组电芯在1c速率下的循环曲线,在1c速率下100次循环后,lmfp(ni2)电芯容量保持率为98.3%,lmfp(ni0)、lmfp(ni1)和lmfp(ni3)电芯的容量保持率分别为79.0%、92.7%和84.1%。这表明适量的镍掺杂产生的晶格畸变可以使晶粒具有更稳定的结构,能够维持长周期内li

嵌入和反嵌入的通道,说明本发明制备的ni掺杂的limn

0.6

fe

0.4

po4/c材料具有优异的高倍率性能和循环稳定性。

58.表1为lmfp(ni0)、lmfp(ni1)、lmfp(ni2)以及lmfp(ni3)四种材料的物性数据,lmfp(ni2)材料的电荷转移电阻最小(25.15ω),表明该款材料具有较好动力学性能,这与上述lmfp(ni2)材料具有最佳的可逆容量和倍率能力相一致。lmfp(ni0)、lmfp(ni1)、lmfp(ni2)以及lmfp(ni3)的li

扩散系数分别为7.4

×

10-14

、6.2

×

10-13

、8.3

×

10-13

和2.4

×

10-13

cm2·

s-1

。lmfp(ni2)样品的锂离子扩散速率最高,可能是由于适量ni的掺杂引起的晶格畸变抑制了晶格的生长,从而控制lmfp晶体的尺寸和形状。锂离子的扩散效率高,说明锂离子更容易嵌入和脱出。因此lmfp(ni2)试样的倍率性能最好,这也与上述结果一致。

59.表1四种材料物性表

[0060][0061]

本发明通过适量的ni掺杂对limn

0.6

fe

0.4

po4/c材料的形貌、尺寸和电化学性能有很大的影响。ni掺杂导致limn

0.6

fe

0.4

po4晶体晶格畸变,降低了晶体表面能,阻碍了limn

0.6

fe

0.4

po4晶体的生长。通过表征,适量的掺镍样品具有粒径小、形状规则、分布均匀、比表面积大的特点。与其他材料相比,lmfp(ni2)样品具有最高的电子导电性(4.5

×

10-2

s/cm)和锂离子扩散速率(8.3

×

10-13

cm2·

s-1

)。电化学测试结果表明,在0.2、2、5、10和15c的倍率下,lmfp(ni2)材料具有最佳的倍率性能,结果表明,本发明为改善limn

0.6

fe

0.4

po4/c正极材料的电化学性能提供了一种简单有效的方法。

[0062]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。