1.本发明属于功能材料制备领域,具体涉及一种热塑性聚酰胺纳米纤维增强增韧自愈合碳纤维/环氧树脂基复合材料及其制备方法。

背景技术:

2.纤维增强环氧基复合材料作为一种轻质、高刚度、高强度的结构材料,在先进工程领域得到了广泛的应用。由于特殊的叠层结构,相邻的纤维增强层之间存在脆性富树脂区。而环氧树脂高度交联的网络结构和增强纤维的层叠结构使复合材料抵抗厚度方向载荷的能力较弱,易产生层间损伤并很难重新修复。微裂纹和分层的进一步扩展将导致结构复合材料的整体失效。因此提高复合材料断裂韧性和抗分层性,赋予其自愈合功能延长使用寿命,是目前急待解决的问题。

3.国外研究中,beckermann等(gareth,w,beckermann,et al.mode i and mode ii interlaminar fracture toughness of composite laminates interleaved with electrospun nanofibre veils[j].composites part a applied science&manufacturing,2015.)采用不同类型聚合物制备纳米纤维置于复合材料层间,取得了相似的层间增韧效果。

[0004]

但目前研究中所制备的纳米纤维与环氧树脂基体仅物理结合,并未从在分子水平增韧环氧基体,纳米纤维-环氧界面结合较弱。此外树脂基体分子链的高度交联,易发生脆性断裂。复合材料一旦分层便很难重新粘合修复断裂面,这种固有性质的局限性使纳米纤维增韧技术并不能从根本上解决复合材料一次性使用和不易修复的缺点。因此赋予复合材料自愈合功能是提高其使用寿命的另一条有效途径。

技术实现要素:

[0005]

本发明的目的在于提供一种热塑性聚酰胺纳米纤维增强增韧自愈合碳纤维/环氧树脂基复合材料及其制备方法;该复合材料中,热塑性聚酰胺纳米纤维与环氧基体形成良好的键合,产生更强的增韧界面;同时当复合材料受到层间损伤,对复合材料进行加热,热塑性聚酰胺纳米纤维熔融流动填充裂纹,赋予复合材料自愈合功能,可有效提高复合材料的使用寿命。

[0006]

为了实现上述目的,本发明的技术方案为:

[0007]

提供一种聚酰胺纳米纤维增韧自愈合碳纤维/环氧树脂基复合材料,包括环氧树脂基体、布设在环氧树脂基体中的多层碳纤维织物增强材料,所述碳纤维织物增强材料层间部分或全部布设有热塑性聚酰胺纳米纤维膜层;其中所述热塑性聚酰胺纳米纤维通过静电纺丝制备得到,所述热塑性聚酰胺包括大分子量的热塑性聚酰胺和小分子量的热塑性聚酰胺,所述大分子量数值为10000-100000,小分子量数值为500-5000。

[0008]

按上述方案,所述碳纤维织物为碳纤维单向布,按设计铺层角度、铺层顺序和层数

进行铺设。

[0009]

按上述方案,所述热塑性聚酰胺,大分子量的聚酰胺为二元(或多元)酸与二元(或多元)胺发生共聚反应制得。

[0010]

按上述方案,所述热塑性聚酰胺中,小分子量的聚酰胺质量百分比为10-50wt%。

[0011]

按上述方案,所述热塑性聚酰胺,大分子量的聚酰胺为pa6、pa12、pa66、pa3000、pa6239、pa6900、pa7460、paxwa116、paswa120的一种或几种的混合物;小分子量的聚酰胺为pa115、pa250、pa300、pa600、pa650、pa651、pa3155、pa3650、pa3651的一种或几种的混合物。

[0012]

按上述方案,所述热塑性聚酰胺熔点在70-200℃。

[0013]

按上述方案,所述热塑性聚酰胺纳米纤维膜层厚度为5-150μm;优选为14-62μm,更优选为25-50μm。

[0014]

提供一种上述聚酰胺纳米纤维增韧自愈合碳纤维/环氧树脂基复合材料的制备方法,包括以下步骤:

[0015]

1)配置含有热塑性聚酰胺的纺丝溶液,通过静电纺丝技术制备热塑性聚酰胺纳米纤维;

[0016]

2)将步骤1)所得热塑性聚酰胺纳米纤维与碳纤维织物复合,即得表面附着聚酰胺纳米纤维的碳纤维织物;

[0017]

3)将步骤2)所得表面附着聚酰胺纳米纤维的碳纤维织物按设计进行铺层,并在最上层铺设空白的碳纤维织物进行封顶,在铺层前、铺层中或是铺层后进行环氧树脂浸润,最后进行固化,即得聚酰胺纳米纤维增韧自愈合碳纤维/环氧树脂基复合材料。

[0018]

按上述方案,所述步骤1)中,

[0019]

将所述热塑性聚酰胺聚合物溶于挥发性溶剂中,室温下搅拌12-24h,制备得到含有热塑性聚酰胺的纺丝溶液;

[0020]

所述静电纺丝具体参数控制如下:静电纺丝环境温度为25-45℃;静电纺丝环境湿度为45~65%;所述含有热塑性聚酰胺的纺丝溶液给液速率设定为0.5-2ml/h;静电纺丝正电压为﹢12-18kv,负电压为-1

‑‑

4kv。

[0021]

按上述方案,所述步骤1)中,所述含有热塑性聚酰胺的纺丝溶液的质量百分比浓度为5-30wt%,优选为20-30wt%。

[0022]

按上述方案,所述步骤2)中,将热塑性聚酰胺纳米纤维与碳纤维织物进行复合的方法为:将静电纺丝所得热塑性聚酰胺纳米纤维直接均匀沉积在碳纤维织物表面或沉积在其他基材再转移至碳纤维织物表面。优选地,所述直接均匀沉积在碳纤维织物表面,是指将碳纤维织物覆在接收辊筒表面,碳纤维织物表面距静电纺丝针头间距为10-20cm;热塑性聚酰胺纳米纤维直接在碳纤维织物表面沉积成膜,其中控制总沉积时间:60-240min。

[0023]

按上述方案,所述步骤3)中,进行环氧树脂浸润的方式有三种:在铺层前、铺层中或是铺层后,其中:

[0024]

铺层前浸润环氧树脂步骤为:将表面附着聚酰胺纳米纤维的碳纤维织物或空白的碳纤维织物事先经过环氧树脂浸润后制得所述的预浸料,然后再进行铺层,最后进行固化成型;

[0025]

铺层中浸润环氧树脂步骤为:在铺层过程中,每铺一层碳纤维织物便浸渍一层树脂,多层铺放完毕后再固化成型;

[0026]

铺层中浸润环氧树脂步骤为:在碳纤维织物铺层结束后,直接导入树脂至多层碳纤维织物完全浸渍,再固化成型。

[0027]

按上述方案,所述步骤3)中,所述固化工艺为:第一阶段室温下真空袋压20-30h,第二阶段在一定温度下进行固化,其中固化时间和温度根据所用环氧树脂而定。

[0028]

按上述方案,所述步骤3)中,所述的环氧树脂为双酚f型环氧树脂,所述的固化剂为东树dq204h改性胺,树脂与固化剂的质量比为100:(25~35)。

[0029]

本发明提供一种聚酰胺纳米纤维增韧自愈合碳纤维复合材料,复合材料层间布设聚酰胺纳米纤维膜层。该复合材料从以下几方面起到增韧自愈合作用:

[0030]

首先,聚酰胺纳米纤维通过静电纺丝制备得到,为多孔、相互勾连结构,在嵌入复合材料层间后,这种相互勾连的纤维结构可抑制与偏转层间裂纹的传播,能够在不改变复合材料原有工艺的情况下,对复合材料起增强增韧作用。

[0031]

其次,热塑性聚酰胺包括大分子量聚酰胺与小分子量聚酰胺;其中大分子量聚酰胺可物理修复-填充损伤区域:在熔融温度下具有较低粘度可流动填充复合材料层间损伤区域,待温度稍低于熔点就立刻固化修复层间损伤区域。此外其分子结构中含有极性酰胺基团可以与环氧树脂基体中的羟基、胺基、醚键等带有负电性原子的极性基团等产生氢键或偶极矩,对环氧树脂基体具有良好的粘接性能。而小分子量聚酰胺可化学修与树脂基体发生反应:低分子量聚酰胺含有大量端胺基、端羧基等特征基团,可提供大量活泼氢与树脂基体中的环氧基团反应生成共价键。低分子量聚酰胺的加入使大分子量聚酰胺具有一定反应性,所制备的聚酰胺纳米纤维可在分子水平增韧环氧树脂,在复合材料层间与树脂基体形成良好界面,增韧增强复合材料;而在修复过程中,含有活泼氢的低分子量聚酰胺可提高大分子量聚酰胺的修复效率。大分子量聚酰胺与小分子量聚酰胺相互作用,赋予碳纤维/环氧树脂基复合材料优异的增韧效果和自愈合功能。

[0032]

最后,所选择热塑性聚酰胺的起始熔点高于碳纤维/环氧树脂复合材料树脂基体的固化温度,即热塑性聚酰胺纳米纤维可在复合材料固化温度下保持良好形貌;而当复合材料受到层间损伤后,对复合材料加热至愈合温度,热塑性聚酰胺纳米纤维可熔融流动填充层间损伤区域,起到自愈合的作用。该愈合机制是热塑性聚酰胺纳米纤维的固有性质,修复过程并不发生消耗。因此热塑性聚酰胺纳米纤维可快速、多次修复复合材料层间损伤。

[0033]

与现有技术相比,本发明的有益效果为:

[0034]

1.本发明提供的碳纤维/环氧树脂基复合材料,层间包括热塑性聚酰胺纳米纤维,其中热塑性聚酰胺包括大分子量和小分子量,小分子量聚酰胺含有的大量活泼氢可与环氧体系反应生成共价键,在分子水平增韧环氧树脂;而大分子量聚酰胺可物理修复-填充损伤区域;同时互锁的纳米纤维结构可抑制与偏转层间裂纹传播,进一步增强增韧复合材料;而当复合材料受到层间损伤后,对复合材料进行加热,热塑性聚酰胺纳米纤维熔融流动填充裂纹,赋予复合材料自愈合功能,可快速多次修复损伤;所得复合材料层间结合紧密,力学性能良好,可以自愈合,有效提高复合材料的使用寿命,具有广泛的应用前景。

[0035]

2.本发明制备方法操作简单、可控、安全并且无污染,适合工业化生产。

附图说明

[0036]

图1是本发明实施例中复合材料的具体工艺流程和结构示意图。

[0037]

图2为本发明实施例1提供的热塑性聚酰胺纳米纤维扫描电镜图像。

[0038]

图3为本发明实施例1提供的热塑性聚酰胺纳米纤维浸渍在环氧树脂中,经过不同温度处理后的红外光谱图。

[0039]

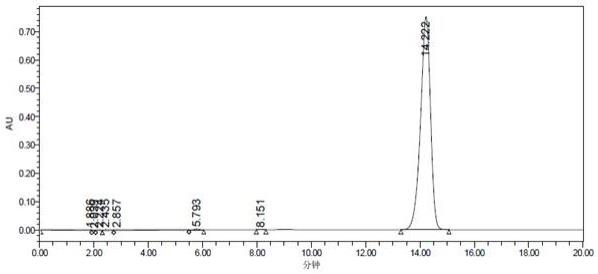

图4为本发明实施例1提供的热塑性聚酰胺组分之一pa650与环氧树脂(质量比1:1)在不同温度下差示扫描量热分析曲线。

[0040]

图5为本发明实施例1与对比例1碳纤维复合材料(无纳米纤维增韧)分层断裂面的扫描电镜图,

[0041]

其中:图(a)、(b)为对比例1复合材料(无纳米纤维增韧)分层断裂面,在2000与5000放大倍数下的扫描电镜图。

[0042]

图(c)、(d)为实施例1复合材料(层间含有热塑性聚酰胺纳米纤维)分层断裂面,在2000与5000放大倍数下的扫描电镜图。

[0043]

图6为本发明实施例1-4热塑性聚酰胺纳米纤维增强增韧自愈合碳纤维复合材料、对比例1碳纤维复合材料(无纳米纤维增韧)短梁剪切强度与增韧效率。

[0044]

图7为本发明实施例1-4热塑性聚酰胺纳米纤维增强增韧自愈合碳纤维复合材料、对比例1碳纤维复合材料(无纳米纤维增韧)三点弯曲强度与增强效率。

[0045]

图8为本发明对比例1碳纤维复合材料(无纳米纤维增韧)后的连续两次短梁剪切强度与第二次短梁剪切强度剩余百分比;以及实施例1、2、3、4热塑性聚酰胺纳米纤维增强增韧自愈合碳纤维复合材料修复后的短梁剪切强度与修复效率。

[0046]

图9为本发明实施例1分层断裂面修复的扫描电镜图。

具体实施方式

[0047]

为使本发明技术路线更易理解,阐明技术原理与优点。下面将结合具体实施例进行说明,但应理解本发明并不限定于具体实施例解释范围,其中所使用的实验仪器、试剂若无特殊标注均为市售。

[0048]

实施例1

[0049]

1.热塑性聚酰胺纳米纤维膜的制备

[0050]

称取热塑性聚酰胺聚合物(该热塑性聚酰胺聚合物含有大分子量(14000-18000)聚酰胺paxwa116 77wt%,起始熔融温度为110℃;含有小分子量(600~1100)聚酰胺pa650 23wt%)5.2g溶于14.8g乙酸溶剂中,室温下磁力搅拌24h,获得26wt%聚酰胺溶液。随后将聚酰胺纺丝液加入微量进液泵中,在液速率恒定为0.6ml/h,环境温度控制为20-30℃,环境湿度控制为50%,外加电压 15/-3kv进行静电纺丝,制备热塑性聚酰胺纳米纤维1。其中热塑性聚酰胺聚合物在高于起始熔融温度(110℃)下,保持为熔融态;在130℃时,其粘度低于2000pa

·

s可流动,因此将130℃作为修复温度。

[0051]

将300mm

×

300mm的t800碳纤维(面密度为300g/m2)单向布覆在接收辊筒表面,碳纤维表面距同轴静电纺丝针头间距为13cm。热塑性聚酰胺纳米纤维直接在t800碳纤维单向布表面沉积成膜。控制总沉积时间:60min,最终得到表面均匀沉积有14-16μm厚的热塑性聚酰胺纳米纤维碳纤维单向布。

[0052]

热塑性聚酰胺纳米纤维扫描电镜图如图2所示。

[0053]

将热塑性聚酰胺纳米纤维浸渍在环氧树脂中分别在30℃下处理24小时、80℃下处

理30分钟、100℃下处理30分钟,然后用丙酮冲洗掉纳米纤维表面上残留的环氧树脂。所得红外光谱如图3所示。

[0054]

将聚酰胺pa650(热塑性聚酰胺纳米纤维组分之一)与环氧树脂在不同温度下差示扫描量热分析曲线如图4所示。

[0055]

2.碳纤维复合材料的制备

[0056]

将表面沉积有纳米纤维层的碳纤维单向布按照[0

°

/90

°

]4铺层角度手工铺层,然后最顶层采用空白碳纤维单向布进行封顶,通过真空袋压工艺导入事先以100:30质量比混合的环氧树脂及其固化剂。所述环氧树脂为epon862双酚f型环氧树脂,固化剂为东树dq204h改性胺。

[0057]

树脂基体固化第一阶段为室温下真空袋压24h,第二阶段在80℃下固化7h,固化成型后得到复合材料。所制备的复合材料层合板由8层正交排列单向碳纤维布组成,层间共包含7层热塑性聚酰胺纳米纤维层。

[0058]

为了检测复合材料分层断裂形貌,在制备复合材料的过程中,将60μm厚的聚四氟乙烯薄膜放置在复合材料第四第五层边缘预制分层。复合材料成型后并沿预制分层撕裂,复合材料分层断裂形貌如图5所示。

[0059]

所制备的复合材料层合板根据astm d2344标准,进行短梁剪切实验,测定复合材料层间剪切强度。层间剪切强度如6图所示。

[0060]

根据astm d790标准,进行三点弯曲试样实验,测定复合材料三点弯曲强度。弯曲强度如7图所示。

[0061]

所制备的复合材料层合板根据astm d2344标准,进行短梁剪切实验。对复合材料加载层间剪切载荷至屈服时立即停止,以预制层间损伤。预损伤试样在130℃下修复20min,并根据astm d2344标准,再次进行短梁剪切实验评估修复后复合材料剪切强度与修复效率。剪切强度与修复效率如8图所示。复合材料分层断裂修复后形貌如图9所示。

[0062]

实施例2

[0063]

控制热塑性聚酰胺纳米纤维沉积时间为120min,最终得到表面均匀沉积有28-32μm厚的热塑性聚酰胺纳米纤维碳纤维单向布,其余与实例1相同。

[0064]

实施例3

[0065]

控制热塑性聚酰胺纳米纤维沉积时间为180min,最终得到表面均匀沉积有43-47μm厚的热塑性聚酰胺纳米纤维碳纤维单向布,其余与实例1相同。

[0066]

实施例4

[0067]

控制热塑性聚酰胺纳米纤维沉积时间为240min,最终得到表面均匀沉积有58-62μm厚的热塑性聚酰胺纳米纤维碳纤维单向布,其余与实例1相同。

[0068]

对比例1

[0069]

将空白表面未沉积纳米纤维层的碳纤维单向布2按照[0

°

/90

°

]4铺层角度手工铺层,通过真空袋压工艺导入事先以100:30质量比混合的环氧树脂及其固化剂。所述环氧树脂为epon862双酚f型环氧树脂,固化剂为东树dq204h改性胺。

[0070]

树脂基体固化第一阶段为室温下真空袋压24h,第二阶段在80℃下固化7h,固化成型后得到复合材料3。所制备的复合材料层合板由8层正交排列单向碳纤维布组成,层间共包含7层热塑性聚酰胺纳米纤维层。

[0071]

为了检测复合材料分层断裂形貌,在制备复合材料的过程中,将60μm厚的聚四氟乙烯薄膜放置在复合材料第四第五层边缘预制分层。复合材料成型后并沿预制分层撕裂,复合材料分层断裂形貌如图7所示。弯曲强度与剪切强度测试与实例1相同。

[0072]

修复效率由修复样品与未修复样品的强度比决定,计算公式为:

[0073]

η=ilss

healed

/ilss

undamaged

[0074]

式中ilss

undamaged

为对比例1碳纤维复合材料(无纳米纤维增韧)初始短梁剪切强度,ilss

healed

分别为实施例1、实施例2、实施例3、实施例4自愈合后的短梁剪切强度。

[0075]

通过短梁剪切与三点弯曲实验表征热塑性聚酰胺纳米纤维对复合材料增韧、增强作用,复合材料层间剪切强度与三点弯曲强度如图6、图7所示。结果表明:短梁剪切强度用于描述复合材料对层间剪切破坏的抵抗力,如常见的复合材料层间分层传播。与对比例1短梁剪切强度29.03mpa相比,实施例1、实施例2、实施例3与实施例4的短梁剪切分别提高了10.49%、15.27%、17.61%与1.01%。此外热塑性聚酰胺纳米纤维的加入也增加了复合材料的弯曲强度,并对复合材料的弯曲模量没有显著影响。与对比例1平均弯曲强度379.02mpa相比,实施例1、实施例2、实施例3与实施例4的弯曲强度分别提高了3.03%、9.21%、14.7%与13.42%。复合材料的弯曲强度与短梁剪切强度表现出相同的变化趋势。

[0076]

此外在复合材料固化温度与修复温度下,热塑性聚酰胺纳米纤维中的端胺基等特征基团,可提供活泼氢与复合材料树脂基体中的环氧基团反应接枝生成共价键,因此热塑性聚酰胺纳米纤维具有较好的增韧增强效果。

[0077]

热塑性聚酰胺纳米纤维浸渍在环氧树脂中,经过不同温度处理后的红外光谱图如图3所示,图中显示:经过不同温度处理后,随着温度的升高,胺基基团峰值面积下降,环氧基团峰值提高,说明聚酰胺在环氧基体发生化学接枝反应,从化学分子角度上增韧增强了复合材料;而聚酰胺与环氧树脂在不同温度下差示扫描量热分析曲线如图4所示,图中显示:聚酰胺-环氧(pa650与环氧质量比1:1)的在固化温度(80℃)以及修复温度(130℃)下的等温差示扫描量热分析曲线均出现放热峰,共同证明接枝反应的成功发生;而当复合材料发生层间损伤后,在修复温度下(130℃),热塑性聚酰胺纳米纤维不仅可熔融流动,物理填充损伤区域,并且还可以与断裂的树脂基体化学反应,提高修复效率。

[0078]

聚酰胺纳米纤维可在分子水平增韧环氧树脂,并形通过共价键成良好的纤维-树脂基体界面;此外纳米纤维中的极性酰胺基团可以与环氧树脂基体中的羟基、胺基、醚键等带有负电性原子的极性基团等产生氢键或偶极矩,促进在复合材料层间与树脂基体形成良好界面。

[0079]

复合材料分层断裂表面如图5所示,与对比例1复合材料无纳米纤维增韧,层间应力集中导致脆性断裂相比。实施例1层间含有热塑聚酰胺纳米纤维的复合材料具有更粗糙的断裂表面。热塑聚酰胺纳米纤维和环氧基团反应形成共价键,产生更强的界面结合,并增韧增强复合材料层间区域。此外,由于裂纹钉扎和桥接机制的影响,热塑聚酰胺纳米纤维能有效抑制和偏转微裂纹沿更曲折路径的扩展,消耗更多的断裂功,提高了复合材料的抗分层性能。

[0080]

热塑性聚酰胺纳米纤维自愈合碳纤维复合材料修复后分层断裂形貌如图9所示,表明当发生分层损伤后,在修复温度下热塑性聚酰胺纳米纤维可熔融流动填充层间损伤区域。此外复合材料的短梁剪切强度如图8所示,对比例1剩余短梁剪切强度百分比为

80.67%;实施例1、实施例2、实施例3与实施例4修复效率分别为100.52%、109.1%2、110.44%与93.43%,热塑性聚酰胺纳米纤维表现出良好的修复效果。

[0081]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。