1.本发明涉及自旋场效应晶体管的技术领域,具体来说,涉及一种高迁移率自旋场效应晶体管及其制备方法。

背景技术:

2.当代信息技术的飞速发展离不开逻辑运算、信息传输和数据存储技术的不断进步。在过去五十多年中,半导体工艺制程的缩小推动晶体管密度和存储单元密度遵循着摩尔定律不断增长。自旋电子学通过对载流子的自旋属性进行操控、传输和探测,为载流子的利用开辟了一个新的维度,使得它成为有望超越摩尔定律物理极限的新方案。相比于控制电荷流动,仅改变电子自旋状态所消耗的能量更低。除此之外,电子自旋还能和光子螺旋性相耦合,进而实现数据的即时传输。因此自旋电子器件有望成为未来信息技术的一个低能耗、高速率的系统解决方案。

3.在众多自旋电子器件中,基于ingaas、inas等半导体沟道材料的自旋场效应管最早进入视野。自旋场效应晶体管首先由s. datta和b. das提出。不同于常规的场效应晶体管,自旋场效应晶体管采用磁性材料作为源漏级。通过栅极电场操控电子的自旋进动,从而使自旋电子从源极扩散到漏极时,自旋极化方向与漏极的磁化方向相同或相反,从而实现通道的导通和关闭。然而,目前仅有少数文献报道了实验制备的自旋场效应晶体管,且器件信号微弱、开关比较差,其中主要原因包括自旋注入和检测极化率较低、半导体自旋输运效率较差、以及自旋态的调控依赖于较大的栅极电压。为了解决这些问题,需要从以下几个方面着手:首先,为了实现电子自旋的有效调控,要求电子在半导体中具有较大的自旋扩散长度和自旋弛豫时间。常规半导体材料在室温下较短的载流子自旋弛豫时间(τs(gan)~22.5 ps ,τs(gaas)~86 ps ,τs(inas)~10 ps )和自旋扩散长度(λs(gan) ~137 nm ,λs(gaas) ~1 μm ,λs(inas) ~1.3 μm )。因此,寻找具有较长的自旋弛豫时间、较大的自旋扩散长度、较高的载流子迁移率的半导体材料成为提高自旋电子器件性能的重要前提。

4.其次,高性能自旋场效应晶体管依赖于自旋电子的高极化率注入与探测。由于半导体/铁磁金属界面的阻抗不连续效应,仅当接触电阻接近自旋通道电阻的条件下,才能达到最高的自旋极化率。通常在界面插入一层很薄(1-2 nm)的介质层,形成磁性隧道结作为自旋探测电极。采用mgo(001)隧穿层的磁性隧穿电极具有极高的自旋极化率(室温下92.6%,对应隧穿磁阻率604%),是半导体自旋器件中常用的自旋注入和检测结构。常规方法生长的mgo薄膜通常为非晶态,为了使其转变为晶格取向为(001)的多晶或单晶结构,需要在真空下高温退火。然而,铁磁金属通常无法耐受高温,退火温度需要被限制在350度以下,影响了介质薄膜的结晶质量,导致自旋注入和探测的极化率通常较低。因此,需要合理设计退火处理工艺,在不影响铁磁金属磁学特性的前提下,尽量提高隧穿层的晶体质量。

5.最后,传统的datta-das型自旋场效应晶体管主要依赖于通过栅极电场调控自旋电子在电场下的旋进,进而操控其从源极漂移到漏极时的自旋极化方向。受制于半导体较

短的自旋扩散长度,通常需要较大的栅电场,以使电子在有限漂移距离内实现自旋极化翻转。这导致自旋场效应晶体管需要较大的关断电压,限制了其性能。因此,需要探索如何在合理的栅极电压条件下,获得尽量大的栅电场。

6.

技术实现要素:

7.针对相关技术中的上述技术问题,本发明提供一种高迁移率自旋场效应晶体管及其制备方法,能够解决上述问题。

8.本发明面对现有的自旋场效应晶体管结构及制备技术面临的问题:问题1:自旋场效应晶体管的实现依赖于自旋电子在半导体沟道中高效输运,然而常规半导体材料室温下的载流子自旋弛豫时间较短,往往在ps量级。这样,载流子在半导体沟道内传输较短的时间后就会失去自旋极化,从而无法被探测到。因此,需要选择一种合适的半导体材料或结构作为载流子输运通道,以确保载流子从源极漂移到漏极的过程中,自旋极化不会损失。

9.解决方案:针对自旋场效应晶体管器件中电子自旋输运效率差的问题,提出利用半导体异质结、量子阱或二维材料中的二维电子气结构作为半导体沟道(如图3-8)。在这种结构中,载流子的输运被局限在较薄的二维空间内,呈现二维电子气或二维空穴气的特征。此半导体沟道可能包含至少一层半导体甲薄膜层、包含至少一组半导体乙薄膜层和半导体丙薄膜层的组合层的异质结(其中半导体乙薄膜层和半导体丙薄膜层的禁带宽度一般不同,且形成i型异质结)或者包含至少一组半导体丁薄膜层、半导体戊薄膜层和半导体己薄膜层的组合层的量子阱(其中半导体丁薄膜层和半导体己薄膜层的禁带宽度应大于半导体戊薄膜层)。

10.问题2、高性能自旋场效应晶体管需要在半导体沟道内注入高自旋极化率的载流子,并能够对载流子的自旋极化方向实现灵敏探测。目前,通常利用具有铁磁金属/介质材料结构的自旋隧穿电极作为自旋电流的注入和探测电极。在目前的制备工艺中,为了改善介质材料的晶体质量,通常在沉积介质材料和铁磁金属后,开展真空退火。然而磁性金属层无法耐受高温,退火温度被限制在350度以下,导致介质薄膜无法完全结晶,自旋注入和探测效率依然较差。

11.解决方案:自旋电子器件依赖具有铁磁金属/介质材料结构的自旋隧穿层将自旋电流注入半导体沟道,受限于介质材料的晶体质量,通常自旋注入效率较差。为了改善介质材料的晶体质量,通常采用真空退火的方式,然而磁性金属层无法耐受高温,退火温度被限制在350度以下,影响了介质薄膜的结晶质量。本发明提出了原位分层退火工艺来生长源电极和漏电极,先在半导体沟道表面生长或转移隧穿层,通过原位高温退火使其充分结晶,随后降温后生长磁性层及盖层,最后通过低温磁场退火,调控磁性层的磁各向异性。

12.问题3:传统的datta-das型自旋场效应晶体管主要依赖于通过栅极电场调控自旋电子在电场下的旋进,进而操控其从源极漂移到漏极时的自旋极化方向。受制于半导体较短的自旋扩散长度,通常需要较大的栅电压,以使电子在有限漂移距离内实现自旋极化翻转。较高的栅极电压使器件的性能受到影响,也增大了栅极漏电的风险。

13.解决方案:传统的datta-das型自旋场效应晶体管主要依赖于通过栅电极电场调

控自旋电子在电场下的旋进,进而操控其从源电极漂移到漏电极时的自旋极化方向。受制于半导体较短的自旋扩散长度,通常需要较大的栅电压,以使电子在有限漂移距离内实现自旋极化翻转。本发明中,半导体沟道生长于压电材料衬底上,其中衬底可能为具有压电特性的材料薄片,或在其他衬底上生长一层压电薄膜。在施加栅极电压时,压电材料表面会产生数倍于栅电场的表面极化场,进而可以在较低的栅极电压条件下,对电子自旋的旋进开展有效的调控。

14.本发明的有益效果:(1)相对现有基于单一半导体沟道的自旋场效应晶体管,本半导体沟道结构具有能带结构可调、迁移率高、载流子浓度和种类可调、自旋扩散长度长等优势;(2)相对传统衬底的自旋场效应晶体管,本发明引入具有压电特性的衬底,可通过衬底的表面极化电场调控载流子在半导体沟道内的自旋输运,可以有效降低开启或关断电压,提升栅极控制效果;(3)相对现有自旋场效应晶体管制备工艺,本发明可以优化自旋隧穿层的晶体质量,提升载流子的自旋极化率,进而提高器件的开关比,降低工作电流。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.下面根据附图对本发明作进一步详细说明。

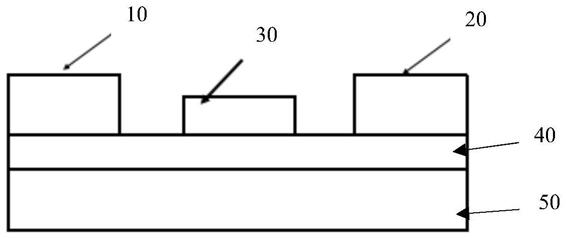

17.图1是本发明实施例所述的一种高迁移率自旋场效应晶体管(栅电极位于半导体沟道上);图2是本发明实施例所述的一种高迁移率自旋场效应晶体管(栅电极位于衬底上);图3是本发明实施例所述的半导体甲薄膜层结构简图;图4是本发明实施例所述的半导体乙薄膜层和半导体丙薄膜层组合层结构简图;图5是本发明实施例所述的半导体丁薄膜层、半导体戊薄膜层和半导体己薄膜层组合层结构简图;图6是本发明实施例所述的图3结构所对应的能带结构示意图;图7是本发明实施例所述的图4结构所对应的能带结构示意图;图8是本发明实施例所述的图5结构所对应的能带结构示意图;图9是本发明实施例所述的源电极或漏电极的结构简图;图10是本发明实施例所述的磁性材料甲薄膜层结构简图;图11是本发明实施例所述的磁性材料乙薄膜层和非磁材料薄膜层组合层的结构简图;图12是本发明实施例所述的磁性材料丙薄膜层和磁性材料丁薄膜层组合层的结构简图;图13是本发明实施例所述的一种高迁移率自旋场效应晶体管制备方法流程图。

18.图中:10、源电极;11、盖层;12、磁性层;13、隧穿层;20、漏电极;21、磁性材料甲薄膜层;22、磁性材料乙薄膜层;23、非磁材料薄膜层;24、磁性材料丙薄膜层;25、磁性材料丁

nm。磁性层12通常为一层或多层铁磁或亚铁磁材料,磁性层12 包含至少一层磁性材料甲薄膜层21、至少一组磁性材料乙薄膜层22和非磁材料薄膜层23的组合层 或者至少一组磁性材料丙薄膜层24和磁性材料丁薄膜层25的组合层(磁性材料丙薄膜层24和磁性材料丁薄膜层25为两种不同的材料,通过这种结构可以利用两种或多种具有不同磁各向异性及饱和磁化强度的材料构建复合磁性薄膜,以自由调控复合薄膜的易磁化轴方向以及饱和磁化强度大小)。其中,磁性材料甲薄膜层21、磁性材料乙薄膜层22、磁性材料丙薄膜层24、磁性材料丁薄膜层25可能为fe、co、ni、mn、feco、nife、cofeb、nifecumo、ni2mnga、co2feal、co2crsi、nimnsb、co2(fe,mn)si、co2fe(alsi)、co2fe(gega)或包含以上材料的合金,每层薄膜层厚度约为0.1

ꢀ–ꢀ

50 nm;非磁材料23可能为au、ru、rh、al、ir、os、re、cd、mo、zr、ta、pt、ag、cu、hf、w、pd、cr、v、ta2o5、al2o3、tio2、mgo,每层薄膜层厚度约为0.1

ꢀ–ꢀ

50 nm。隧穿层13通常为较薄的绝缘体或半导体材料,如mgo、alox、sio2、mgal2o4、aln、tio2、或二维材料,厚度一般为0.1

ꢀ–ꢀ

5 nm。

24.本发明中的一个实施例中,栅电极30通常在源电极10和漏电极20之间,由电极层和绝缘层构成,可在半导体沟道40上方或衬底50下方,其中绝缘层与半导体沟道40或衬底50接触。取决于半导体沟道40的形状,栅电极30可能堆叠与半导体沟道40上方,也可能在侧面接触或部分、全部包裹。其中电极层由导电的金属或半导体构成,厚1-100 nm,绝缘层可为导电性较差的半导体或绝缘体,厚1-100 nm。

25.一种高迁移率自旋场效应晶体管及其制备方法,包括准备衬底;生长半导体沟道;半导体沟道表面处理;源漏电极的隧穿层生长;高温退火;源漏电极的磁性层、盖层生长 ;光刻、刻蚀、定义源漏极图形;栅电极生长、剥离;低温磁场退火等制备步骤。

26.衬底准备指衬底50的清洗和表面处理,具体包括通过rca清洗工艺处理硅片、蓝宝石或玻璃衬底,并在其表面生长前述和压电薄膜(生成具有压电特性的衬底),或清洗已切割成薄片状的压电材料薄片(直接利用该压电材料薄片作为具有压电特性的衬底),并对其表面做等离子体处理、紫外辐照等预处理,以去除表面有机沾染和氧化。

27.半导体沟道40生长指利用脉冲激光沉积、化学气相沉积、磁控溅射、原子层沉积、分子束外延、金属-有机物化学气相外延、热蒸发、电子束蒸发等薄膜生长工艺,将半导体沟道40生长于衬底50上,其中半导体沟道40可能是一种或多种材料,且包含前述半导体沟道40中的材料和结构层。

28.半导体沟道40表面处理指利用等离子体处理、粒子束轰击、高能射线辐照等手段,清除半导体沟道40表面的污染物和氧化层,有助于后续和源漏电极的接触。

29.源漏电极的隧穿层13生长指利用磁控溅射、原子层沉积、热蒸发、电子束蒸发等薄膜生长工艺,在半导体沟道表面生长前述源电极10和漏电极20中的隧穿层13;或通过物理化学转移的方式,将生长好的隧穿层13转移至半导体沟道40表面。物理转移可使用干法转印,干法转印是用来制备范德华异质结的实验方法,具体是采用粘性聚合物将一种任意二维材料转移到另-材料表面的实验方法,材料之间是依靠微弱的范德华力进行结合,无需任何晶格匹配;化学转移可使用刻蚀法、电化学鼓泡法等。

30.高温退火指在真空中或气氛下进行退火,退火温度以使隧穿层13获得最佳晶体质量为宜,一般在200-500

ꢀº

c,退火时间为10-240分钟。在到达指定退火温度前,需要使温度从室温梯度升高至指定温度,升温速率为0.1

ꢀ–ꢀ

20

ꢀº

c/min,退火完成后,也需要使温度逐

渐下降至室温,降温速率为0.1

ꢀ–ꢀ

20

ꢀº

c/min,以提升晶体质量,降低薄膜内应力。

31.源漏电极的磁性层、盖层生长指利用脉冲激光沉积、化学气相沉积、磁控溅射、原子层沉积、分子束外延、金属-有机物化学气相外延、热蒸发、电子束蒸发等薄膜生长工艺,将磁性层12和盖层11依次生长于隧穿层13上;或通过物理化学转移的方式,将生长好的磁性层12薄层或盖层11薄层先后转移至隧穿层13表面。

32.光刻、刻蚀、定义源漏极图形指通过光学曝光、电子束曝光、离子束曝光、硬质掩膜等方式,定义源电极10和漏电极20的形状,并借助等离子体刻蚀、化学腐蚀、离子铣、激光剥离等刻蚀工艺,将源漏电极区域之外的盖层、磁性层和隧穿层薄膜去除,仅保留光刻定义的源漏电极的部分。

33.栅电极生长、剥离指首先借助光学曝光、电子束曝光、离子束曝光、硬质掩膜等方式,在衬底50背面或半导体沟道40表面定义栅电极30的形状和位置,随后利用脉冲激光沉积、化学气相沉积、磁控溅射、原子层沉积、分子束外延、金属-有机物化学气相外延、热蒸发、电子束蒸发等薄膜生长工艺,在衬底50背面或半导体沟道40上表面依次生长栅电极30中的绝缘层和电极层。随后,基于化学剥离工艺,利用有机溶液去除先前定义的光刻胶或硬质掩膜,及其表面附着的绝缘层和电极薄膜,最后在器件中制备出栅电极30。

34.低温磁场退火指在真空中或气氛下进行退火,退火过程中可以施加大小为0.01

ꢀ–ꢀ

20 t的磁场,以使源电极10和漏电极20中的磁性层12获得较均匀的磁化。退火温度不使金属材料的特性发生明显下降为宜,一般在100-350

ꢀº

c,退火时间为30-120分钟。在温度到达指定退火温度前,需要使温度从室温梯度升高至指定温度,升温速率为0.1

ꢀ–ꢀ

20

ꢀº

c/min,退火完成后,也需要使温度逐渐下降至室温,降温速率为0.1

ꢀ–ꢀ

20

ꢀº

c/min,以提升晶体质量,降低薄膜内应力。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。