1.本发明属于矿山设备技术领域,具体涉及一种活塞缓冲机构及凿岩机。

背景技术:

2.凿岩机,是用来直接开采石料的工具。它可在岩层上钻凿出炮眼,以便放入炸药去炸开岩石,从而完成开采石料或其它石方工程。此外,凿岩机也可改作破坏器,用来破碎混凝土之类的坚硬层。凿岩机按其动力来源可分为风动凿岩机、内燃凿岩机、电动凿岩机和液压凿岩机等四类。其中,液压式凿岩机依靠液压通过冲击体冲击钢钎,实现凿击岩石的动作。液压凿岩机作为重要的工程设备之一,在矿山、公路、建筑等领域的工程施工中不可或缺。

3.凿岩机主要由冲击机构与回转机构组成。冲击机构通过换向阀的切换,液压油依次进入冲程作用腔与回程作用腔,推动活塞快速、高频往复运行,单次冲击完成后,岩石所反馈的冲击反射作用力经钎头、钎杆、钎尾所形成的钻具链传递给机体,为了缓解这种冲击反射作用力,冲击活塞与机体之会设置缓冲活塞,并通过外置于缓冲活塞的控制阀实现缓冲控制,缓冲单元整体结构复杂,缓冲响应不灵敏,制造成本高。

技术实现要素:

4.本发明实施例提供一种活塞缓冲机构及凿岩机,旨在简化缓冲单元的结构,提升缓冲响应的灵敏度。

5.为实现上述目的,本发明采用的技术方案是:

6.第一方面,提供一种活塞缓冲机构,包括机体和缓冲套,所述缓冲套设于所述机体的内孔中,所述缓冲套套设于冲击活塞的外周;

7.所述机体形成有进液主通道和回液主通道;

8.所述缓冲套的中部凸出形成有凸环段,所述机体的内孔与所述凸环段的前端面之前形成第一充液腔,所述机体的内孔与所述凸环段的后端面之间形成第二充液腔;

9.所述第一充液腔与所述回液主通道连通,所述第二充液腔与所述进液主通道连通;

10.所述缓冲套形成有第一通道,所述第一通道的出液端连通所述第一充液腔,进液端连通所述第二充液腔;

11.所述第一通道的后端口位于所述缓冲套的外周面,所述进液主通道的前端口位于所述第二充液腔的后侧壁,定义所述缓冲套处于非缓冲状态下的位置为第一预设位置;

12.当所述缓冲套处于第一预设位置时,所述第一通道与所述第二充液腔之间处于导通状态;

13.当所述缓冲套向后移动至第二预设位置时,所述第一通道与所述第二充液腔之间处于阻断状态。

14.结合第一方面,在一种可能的实现方式中,所述机体的内孔与所述缓冲套的外周

面之间形成第三充液腔,所述缓冲套具有径向延伸的承压面,所述承压面与所述机体的内孔之间形成第四充液腔,所述第三充液腔位于所述凸环段之前,并与所述回液主通道连通,所述第四充液腔位于所述凸环段之后;

15.所述缓冲套形成有第二通道和第三通道;

16.所述第二通道的前端口与所述第三充液腔连通,后端口与所述第四充液腔连通,所述第二通道的前端口位于所述缓冲套的外周面;

17.当所述缓冲套处于第三预设位置之前时,所述第二通道与所述第三充液腔之间处于导通状态;

18.当所述缓冲套向后移动至所述第三预设位置时,所述第二通道与所述第三充液腔之间处于阻断状态,所述第三预设位置位于所述第二预设位置之后;

19.所述缓冲套的内孔与所述冲击活塞的外周面之间形成缓冲间隙,所述缓冲间隙与所述第四充液腔连通,所述第三通道与所述缓冲间隙及所述回液主通道连通。

20.结合第一方面,在一种可能的实现方式中,所述承压面为所述缓冲套的后端面。

21.结合第一方面,在一种可能的实现方式中,所述缓冲套形成有润滑通道,所述润滑通道与所述第四充液腔及所述缓冲套的外周面与所述机体之间的缝隙连通。

22.结合第一方面,在一种可能的实现方式中,所述机体形成有与所述进液主通道连通的第四通道;

23.当所述缓冲套处于所述第三预设位置时,所述润滑通道与所述第四通道处于导通状态;

24.当所述缓冲套位于所述第三预设位置之前时,所述润滑通道与所述第四通道处于阻断状态。

25.结合第一方面,在一种可能的实现方式中,所述缓冲套于所述凸环段之后形成有阶梯环槽,所述阶梯环槽的前端面形成承压面,所述阶梯环槽与所述机体的内孔之间形成第五充液腔;

26.所述机体形成有与所述回液主通道连通的第五通道,所述第五通道的进口端位于所述机体内孔的内周面;

27.当所述缓冲套处于第三预设位置时,所述第五通道与所述第五充液腔处于阻断状态;

28.当所述缓冲套位于所述第三预设位置之前时,所述第五通道与所述第五充液腔处于导通状态,所述第三预设位置位于所述第二预设位置之后。

29.结合第一方面,在一种可能的实现方式中,所述缓冲套的外周面与所述机体之间设有第二密封圈和第三密封圈,所述第二密封圈位于所述第一充液腔之前,所述第三密封圈位于所述第五充液腔之后。

30.结合第一方面,在一种可能的实现方式中,所述缓冲间隙之内设有第一密封圈,所述第一密封圈位于所述第一充液腔之前。

31.结合第一方面,在一种可能的实现方式中,所述机体形成有第六通道,所述第一充液腔通过所述第六通道与所述回液主通道连通。

32.本技术实施例所示的方案,与现有技术相比,在非缓冲状态下,缓冲套处于第一预设位置,高压液体自进液主通道流入第二充液腔之后,再依次经第一通道和回液主通道流

出,完成液体的循环流通;当受到冲击反射作用时,缓冲套在推力套的推动下会向后移动,当缓冲套向后移动到第二预设位置时,第一通道和第二充液腔之间的通路被阻断,第二充液腔只能与进液主通道连通,第二充液腔内的高压液体不能泄出,继而提供液压缓冲作用力;当冲击活塞结束反弹时,由于凸环段的后端面持续被高压的液体顶推,继而可以使缓冲套向前移动一定距离,第一通道和第二充液腔重新连通时,液体循环通道重新打通,此时缓冲套可恢复到第一预设位置。

33.本技术无需外设控制阀结构,缓冲套自身在运动过程中即可控制缓冲作用是否形成,由于缓冲套的移动直接影响循环通道的通断,使得缓冲套能在缓冲状态和非缓冲状态之间快速切换,响应速度非常快;同时,液体流通路径的设置方式简单,简化了缓冲单元的结构和控制模式,有效降低了制造成本;另外,由于减少外设的控制阀结构,依靠缓冲套本身及机体内腔的形状改进即可实现缓冲控制,零部件数量大大降低,缓冲机构的组装难度和故障率大大降低。

34.第二方面,本发明实施例还提供了一种凿岩机,包括:

35.上述的活塞缓冲机构;

36.冲击活塞,滑动插设于所述缓冲套的中心孔;

37.推力套,设于所述机体的内孔中,并位于所述缓冲套的前侧,并能使所述冲击活塞贯穿;以及

38.钎尾,滑动插设于所述机体,并位于所述推力套的前侧,所述钎尾的后端能与所述推力套的前端抵接。

39.本技术实施例所示的方案,与现有技术相比,通过采用上述的活塞缓冲机构,使得缓冲套能快速的对冲击反射作用进行响应,与机体之间配合形成液压缓冲,有效避免凿岩机内部构件造成损坏,同时活塞缓冲机构整体结构简单紧凑,有利于凿岩机整体的小型化设计,降低制造成本。

附图说明

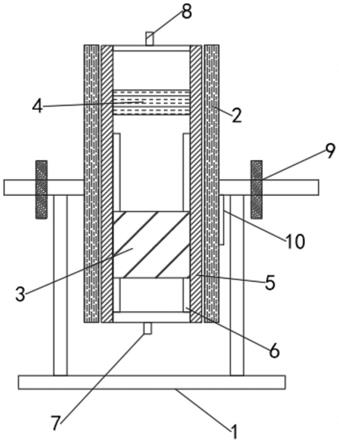

40.图1为本发明实施例一提供的凿岩机的内部结构示意图;

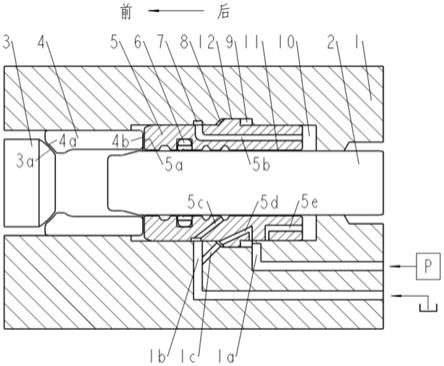

41.图2为本发明实施例一采用的活塞套的结构示意图;

42.图3(a)表示实施例二中活塞套处于第一预设位置时活塞缓冲机构的内部结构示意图,图3(b)表示实施例二中活塞套处于第二预设位置时活塞缓冲机构的内部结构示意图,图3(c)表示实施例二中活塞套处于第三预设位置时活塞缓冲机构的内部结构示意图;

43.图4(a)表示实施例三中活塞套处于第一预设位置时活塞缓冲机构的内部结构示意图,图4(b)表示实施例三中活塞套处于第二预设位置时活塞缓冲机构的内部结构示意图;

44.图5(a)表示实施例四中活塞套处于第一预设位置,图5(b)表示实施例四中活塞套处于第二预设位置时活塞缓冲机构的内部结构示意图,图5(c)表示实施例四中活塞套处于第三预设位置时活塞缓冲机构的内部结构示意图。

45.附图标记说明:

46.1、机体;1a、进液主通道;1b、回液主通道;1c、第六通道;1d、第四通道;1e、第五通道;

47.2、冲击活塞;

48.3、钎尾;3a、钎尾后接触面;

49.4、推力套;4a、前端接触面;4b、后端接触面;

50.5、缓冲套;a、前段;b、凸环段;c、后段;5a、前端缓冲面;5b、第二通道;5c、第三通道;5d、第一通道;5e、润滑通道;

51.6、第一密封圈;

52.7、第三充液腔;

53.8、第一充液腔;

54.9、第二充液腔;

55.10、第四充液腔;

56.11、缓冲间隙;

57.13、第二密封圈;

58.14、第三密封圈;

59.15、第五充液腔。

具体实施方式

60.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

61.需要说明的是,本技术中的术语“前”指的是冲击活塞2冲击钎尾3的方向,反之则为“后”。另外,本技术中的液体示例性的被示出为液压油,不仅能起到有效的缓冲,同时还能实现润滑,但需要理解的是,液体的选择能满足力学性能和润滑性能指标即可,在此不做唯一限定。

62.请一并参阅图1至图5(c),现对本发明提供的活塞缓冲机构进行说明。所述活塞缓冲机构,包括机体1和缓冲套5,缓冲套5设于机体1的内孔中,缓冲套5套设于冲击活塞2的外周。

63.机体1形成有进液主通道1a和回液主通道1b。缓冲套5的中部凸出形成有凸环段b,机体1的内孔与凸环段b的前端面之前形成第一充液腔8,机体 1的内孔与凸环段b的后端面之间形成第二充液腔9;第一充液腔8与回液主通道1b连通,第二充液腔9与进液主通道1a连通;缓冲套5形成有第一通道 5d,第一通道5d的出液端连通第一充液腔8,进液端连通第二充液腔9;第一通道5d的后端口位于缓冲套5的外周面,进液主通道1a的前端口位于第二充液腔9的后侧壁,定义缓冲套5处于非缓冲状态下的位置为第一预设位置。

64.当缓冲套5处于第一预设位置时,第一通道5d与第二充液腔9之间处于导通状态;当缓冲套5向后移动至第二预设位置时,第一通道5d与第二充液腔9 之间处于阻断状态。

65.本实施例提供的活塞缓冲机构,与现有技术相比,在非缓冲状态下,缓冲套5处于第一预设位置,高压液体自进液主通道1a流入第二充液腔9之后,再依次经第一通道5d和回液主通道1b流出,完成液体的循环流通;当受到冲击反射作用时,缓冲套5在推力套4的推动下会向后移动,当缓冲套5向后移动到第二预设位置时,第一通道5d和第二充液腔9之间的通路被阻断,第二充液腔9只能与进液主通道1a连通,第二充液腔9内的高压液体不能泄出,

继而提供液压缓冲作用力;当冲击活塞2结束反弹时,由于凸环段b的后端面持续被高压的液体顶推,继而可以使缓冲套5向前移动一定距离,第一通道5d和第二充液腔9重新连通时,液体循环通道重新打通,此时缓冲套5可恢复到第一预设位置。

66.本实施例的活塞缓冲机构能在凿岩钻孔时缓解、吸收岩石通过包括钎头、钎杆、钎尾等的钻具链给与凿岩机机体的冲击反射,从而减小对凿岩机机体的损伤,延长凿岩机使用寿命,节约凿岩机使用成本;同时,本实施例无需外设控制阀结构,缓冲套5自身在运动过程中即可控制缓冲作用是否形成,由于缓冲套5的移动直接影响循环通道的通断,使得缓冲套5能在缓冲状态和非缓冲状态之间快速切换,响应速度非常快;同时,液体流通路径的设置方式简单,简化了缓冲单元的结构和控制模式,有效降低了制造成本;另外,由于减少外设的控制阀结构,依靠缓冲套5本身及机体1内腔的形状改进即可实现缓冲控制,零部件数量大大降低,缓冲机构的组装难度和故障率大大降低。

67.具体实施时,参阅图3(a)至图5(c),进液主通道1a的进口连通于凿岩台车液压系统的出油单元,具有较高的液压;回液主通道1b的出口连通于凿岩台车液压系统的回油单元,液压相对较低。本实施例中,活塞缓冲机构的缓冲介质可由凿岩台车液压系统进行控制供给,设计结构更加简单,成本更低。

68.另需说明的是,机体1位凿岩机内部其他零件的支撑体,本实施例仅示例性的示出一种实施方式,机体1的具体组装结构根据实际设计需求进行选择,在此不做唯一限定。

69.在一些实施例中,为了优化缓冲力的大小匹配,使活塞套5的移动更加顺畅,活塞套5从前向后依次分为前段a、凸环段b和后段c,其中,凸环段b 的外径、前段a的外径和后段c的外径依次减小。当缓冲套5从第一预设位置向第二预设位置移动时,凸环段b的后端面的径向面积更大,能提供更大的推力,继而实现有效的缓冲;当缓冲套5从第二预设位置向第一预设位置移动时,

70.具体实施时,参阅图3(a)至图5(c),为降低凸环段b在复位过程中的阻力,凸环段b的的前端面为锥面,且该锥面的直径从前向后逐渐增大。

71.在一些实施例中,参阅图3(a)至图5(c),机体1的内孔与缓冲套5的外周面之间形成第三充液腔7,缓冲套5具有径向延伸的承压面,承压面与机体1的内孔之间形成第四充液腔10,第三充液腔7位于凸环段b之前,并与回液主通道1b连通,第四充液腔10位于凸环段b之后;缓冲套5形成有第二通道5b和第三通道5c;第二通道5b的前端口与第三充液腔7连通,后端口与第四充液腔10连通,第二通道5b的前端口位于缓冲套5的外周面。

72.当缓冲套5处于第三预设位置之前时,第二通道5b与第三充液腔7之间处于导通状态;当缓冲套5向后移动至所述第三预设位置时,第二通道5b与第三充液腔7之间处于阻断状态,第三预设位置位于第二预设位置之后。

73.缓冲套5的内孔与冲击活塞2的外周面之间形成缓冲间隙11,缓冲间隙1 与第四充液腔10连通,第三通道5c与缓冲间隙11及回液主通道1b连通。

74.在工作过程中,当缓冲套5处于第三预设位置(图3(c))之前时,回液主通道1b中的液体会沿第三通道5c

→

缓冲间隙11

→

第四充液腔10的路径向第四充液腔10中进油;当缓冲套5处于第三预设位置(图3(c))时,则会沿缓冲间隙11

→

第三通道5c

→

回液主通道1b的方向泄油。其中,“第三预设位置(图3(c))之前”指的是位于第一预设位置(图3(a)),或第一预设位置(图3(a))与第三预设位置(图3(c))之间的位置。

75.在前述的实施例中,当缓冲套5移动到第二预设位置时,如果冲击反射作用力还不能被抵消,缓冲套5会继续向后移动,在第二充液腔9仍然处于缓冲状态的前提下,第二通道5b与第三充液腔7之间的通路被阻断,第四充液腔 10中的液体只能依次通过缓冲间隙11、第三通道5c和回液主通道1b流出,由于缓冲间隙11的流通面积较小,故而产生阻尼作用,使得第四充液腔10也起到缓冲作用。本技术通过设置第二充液腔9和第四充液腔10,实现了双级缓冲,提升了缓冲的可靠性。

76.在上述实施例的基础上,参阅图3(a)至图5(c),活塞套5的内环面上还开设有环槽,能起到存储液压油的作用,继而能够更有效的实现缓冲套5与冲击活塞2之间接触面的润滑,进一步避免摩擦损伤缓冲套5和冲击活塞2。

77.在一些实施例中,参阅图3(a)至图4(b),承压面为缓冲套5的后端面。本实施例在缓冲套5的后方形成第四充液腔10,承压面的面积较大,受到的缓冲作用力较大,能提供可靠的二级缓冲作用。

78.需要说明的是,本实施例将承压面示例性的表示为缓冲套5的后端面,但在上述实施例的基础上,承压面也可以是其他面,例如在缓冲套5的后端开设阶梯槽,阶梯槽的侧壁、槽底与机体1的内孔之间形成第四充液腔10(图中未示出),第四充液腔10的连通方式与上述实施例类似,在此不再赘述。

79.在一些实施例中,参阅图4(a)及图4(b),缓冲套5形成有润滑通道 5e,润滑通道5e与第四充液腔10及缓冲套5的外周面与机体1之间的缝隙连通。本实施例实现了缓冲套5外周面与机体1之间的润滑,避免摩擦损伤缓冲套5和机体1。

80.在一些实施例中,参阅图4(a)及图4(b),机体1形成有与进液主通道 1a连通的第四通道1d;当缓冲套5处于第三预设位置(图中未示出)时,润滑通道5e与第四通道1d处于导通状态;当缓冲套5位于第三预设位置之前时,润滑通道5e与第四通道1d处于阻断状态。其中,“第三预设位置之前”指的是位于第一预设位置(图4(a)),或第一预设位置(图4(a))与第三预设位置之间的位置,包含第二预设位置(图4(b))。

81.本实施例中,当缓冲套5处于第三预设位置的时候,由于润滑通道5e通过第四通道1d与进液主通道1a的连通,使得第四充液腔10中的液体不仅难以从润滑通道5e中泄出,反而会使润滑通道5e中的液体回流至第四充液腔10,进一步增强了第二级缓冲的缓冲效果。

82.在一些实施例中,参阅图3(a)至图4(b),为了避免液体泄露,缓冲间隙11之内设有第一密封圈6,第一密封圈6位于第一充液腔8之前。

83.在一些实施例中,参阅图5(a)至图5(c),缓冲套5于凸环段b之后形成有阶梯环槽,阶梯环槽的前端面形成承压面,阶梯环槽与机体1的内孔之间形成第五充液腔15;体1形成有与回液主通道1b连通的第五通道1e,第五通道1的进口端位于机体1内孔的内周面。

84.当缓冲套5处于第三预设位置时,第五通道1e与第五充液腔15处于阻断状态;当缓冲套5位于第三预设位置之前时,第五通道1e与第五充液腔15处于导通状态,第三预设位置位于第二预设位置之后。

85.在工作过程中,当缓冲套5处于第三预设位置(图5(c))之前时,液体会沿回液主通道1b

→

第五通道1e

→

第五充液腔15的路径向第四充液腔10中进油;当缓冲套5处于第三预设位置时,第五充液腔15则形成相对封闭的腔体。其中,“第三预设位置(图5(c))之前”指的是位于第一预设位置(图5(a)),或第一预设位置(图5(a))与第三预设位置(图5(c))之间的

位置,包含第二预设位置(图5(b)).

86.在前述的实施例中,当缓冲套5移动到第二预设位置时,如果冲击反射作用力还不能被抵消,缓冲套5会继续向后移动,在第二充液腔9仍然处于缓冲状态的前提下,第五通道1e与第五充液腔15之间的通路被阻断,第五充液腔15相对封闭,使得第五充液腔15也起到缓冲作用。本技术通过设置第二充液腔9和第五充液腔15,实现了双级缓冲,提升了缓冲的可靠性。

87.在一些实施例中,参阅图5(a)至图5(c),为了实现机体1与缓冲套5 的外周面之间的润滑,机体1的内孔与缓冲套5的外周面之间形成第三充液腔 7,第三充液腔7位于凸环段b之前,并与回液主通道1b连通。

88.在一些实施例中,参阅图5(a)至图5(c),为了避免液体泄露,缓冲套 5的外周面与机体1之间设有第二密封圈13和第三密封圈14,第二密封圈13 位于第一充液腔8之前,第三密封圈14位于第五充液腔15之后。

89.在一些实施例中,参阅图3(a)至图5(c),机体1形成有第六通道1c,第一充液腔8通过第六通道1c与回液主通道1b连通。本实施例通过设置第六通道1c,在回液主通道1b处形成有效的液体分流,提高了液体流动的稳定性,避免出现紊流、旋流等增加流通阻力的现象产生。

90.基于同一发明构思,本技术实施例还提供一种凿岩机,包括上述的活塞缓冲机构、冲击活塞2、推力套4和钎尾3;冲击活塞2滑动插设于缓冲套5的中心孔;推力套4设于机体1的内孔中,并位于缓冲套5的前侧,并能使冲击活塞2贯穿;钎尾3滑动插设于机体1,并位于推力套4的前侧,钎尾3的后端能与推力套4的前端抵接。

91.本实施例提供的凿岩机,与现有技术相比,通过采用上述的活塞缓冲机构,使得缓冲套5能快速的对冲击反射作用进行响应,与机体1之间配合形成液压缓冲,有效避免凿岩机内部构件造成损坏,同时活塞缓冲机构整体结构简单紧凑,有利于凿岩机整体的小型化设计,降低制造成本。

92.需要说明的是,在工作过程中,钎尾3反弹后击打在推力套4的前端,造成推力套4的反弹,缓冲套5所承受的冲击反射作用力主要来自于推力套4的的反弹冲击。

93.在一些实施例中,钎尾3具有锥形的钎尾后接触面3a,对应的,推力套4 的前部形成有与钎尾后接触面3a适配的锥形的前端接触面4a;推力套4的后端接触面4b和对应的缓冲套5的前端缓冲面5a均设置为与前后方向大致垂直的平面。本实施例中,钎尾后接触面3a和前端接触面4a的锥面接触有利于在推力套4上实现应力分散,延长推力套4的使用寿命。

94.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。