1.本发明属于桥梁施工技术领域,涉及拱桥拱肋的侧向转体施工,具体涉及一种拱肋侧向平衡转体施工方法。

背景技术:

2.拱桥拱肋型式有平行拱肋、内倾拱肋(提篮拱)、外倾拱肋(蝴蝶拱)等形式。

3.平行拱肋、提篮拱一般采用支架法、先拱后梁竖转、梁上卧拼竖转、斜拉扣挂方法、三大段安装法、竖转加平转法等方法施工,上述方法主要存在以下问题:

4.(1)拱肋与桥道系不能同步施工,会影响施工进度;

5.(2)高空作业量大,导致施工风险高;

6.(3)所需支架、扣塔、索塔及起吊设备等投入大,导致施工成本高。

7.而外倾拱肋一般没有风撑,施工时,竖转工艺、斜拉扣挂工艺因竖转索、斜拉扣挂索的横桥向分力无法平衡而无法采用,通常只能采用支架法,因为外倾拱肋有发生向外扭转倾覆的风险,要求拱肋节段中间必须设置抗倾覆支架,更增加了支架成本。

8.为解决上述问题,中国专利cn112647406a公开了“一种拱肋侧向转体对拉架设装置及施工方法”,cn112647415a公开了“一种提供拱肋侧转的拉索对拉系统及其施工方法”。上述专利技术方案的思路是在桥两侧的矮支架上拼装拱肋,每侧拱肋两端分别与拱座铰接,在两拱肋间设置钢绞线作为对拉索,拉索两端分别通过千斤顶同步张拉,顶推两拱肋向桥内侧相对转动,实现拱肋侧向转体。

9.拱肋侧向转体施工可以实现桥道系与拱肋同步施工,可以降低支架投入和高空施工风险。但上述方案在具体应用时存在以下问题:

10.1、不易实现拱肋对称转体。由于两侧拱肋有可能因为重量不等以及拱铰摩擦系数不同,导致对拉转体时两侧拱肋不能同步转动;当两侧拱肋侧转角度不一致时,上述方案无法调整。

11.2、张拉千斤顶置于拱肋外侧或者拱肋内部,会对拱肋自身结构造成破坏。将千斤顶设置在拱肋内,需要在拱肋壁板上开设操作孔,会对拱肋结构造成致命破坏,在施工中不可行;而将千斤顶设置在拱肋外侧,千斤顶直接顶推拱肋,会导致拱肋变形;而且上述两种方式钢绞线都穿过拱肋,需要在拱肋上开设通孔,也会破坏拱肋结构。

12.3、存在较大安全隐患。对拉钢绞线绕过转向轮与张拉千斤顶连接,在侧转初始位置,钢绞线的曲率较大,钢绞线的各股钢丝受力不一致,易折断,造成安全事故;在转向轮转弯处,各股钢丝的线位移实际会有轻微差别,各股钢丝会产生互相有滑动、响动,钢绞线在出入转向轮处会有弹跳现象,上述现象均会对施工安全造成不利影响。

13.4、无法精确调整拱肋的安装精度。两拱肋转动到平行或内倾时,为避免拱肋因自重而自动向内侧转动,上述方案在两拱肋间设置了伸缩式横撑,但横撑只能调整两拱肋的相对位置,即两拱肋的间距,而不能调整每个拱肋的绝对设计位置,因此无法精确调整拱肋的安装精度,而在拱肋安装定位后,如果有倾角误差超出一定范围会导致极大的安全风险。

14.5、上述方案仅可用于钢箱拱,不能用于钢管拱和钢桁拱,使用范围受限。

技术实现要素:

15.本发明的目的是针对上述现有技术存在的问题,提供一种拱肋侧向平衡转体施工方法,通过反拉系统和对拉系统配合,精确控制拱肋的转体角度,并保证施工安全。

16.本发明的技术方案如下:

17.一种拱肋侧向平衡转体施工方法,其特征在于:

18.(1)在桥两侧搭设矮支架,在矮支架上完成拱肋拼装,然后将拱肋两端拱脚与拱座铰接;

19.(2)在两侧拱肋间设置对拉系统:所述对拉系统包括多对沿拱肋纵向分布并焊接在两拱肋上的对拉耳板,每对对拉耳板连接一转动支架,所述转动支架包括两块与对拉耳板平行的连接板,两连接板一端分别与两个对拉耳板通过销轴转动连接,两连接板另一端间焊接一反力板;两拱肋间正对的两转动支架的反力板间连接一根或两根对拉索,每根对拉索的一端与一侧拱肋上的反力板锚固,另一端穿过另一侧拱肋上的反力板并连接一张拉千斤顶,所述千斤顶的底座支撑在反力板上,且千斤顶的轴心与反力板的板面垂直;

20.(3)在拱肋与矮支架间设置反拉系统:所述反拉系统包括多个沿拱肋纵向分布并焊接在两拱肋上的反拉耳板,以及多台固定在矮支架上的卷扬机,卷扬机与反拉耳板一一对应设置,每台卷扬机与一反拉耳板间连接反拉索;

21.(4)同步启动各千斤顶张拉对拉索,两侧卷扬机同步放索,使两拱肋向内转体;拱肋转体过程中,通过同步液压控制技术同步控制各个千斤顶的行程和压力,同时通过激光测距传感器采集拱肋转角数据,通过分别控制两侧卷扬机使反拉索提供一定的反拉力,使两侧拱肋达到转角一致;

22.(5)拱肋侧转到位后,连接、焊接拱肋拱脚与拱座的铰接处,形成无铰拱,封固拱脚混凝土,然后安装吊杆,逐步分级放松对拉索及反拉索,拆除支架,至此完成拱肋侧转施工。

23.本发明是申请人根据施工经验并经反复试验总结出的,具有很强的实用性及可操作性,且结构简单,拱肋定位精度高,安全性好,施工成本低。相对于现有技术,具有以下优点:

24.1、通过对拉系统与反拉系统的配合,可使两侧拱肋平衡及同步转体;

25.2、对拉系统设置在拱肋内侧上方,在拱肋侧转过程中,随着拱肋倾角的变化,转动支架能始终保证千斤顶和钢绞线为水平状态,钢绞线没有弯折,受力均匀,安全性高。

26.3、千斤顶与拱肋无接触,能避免对拱肋结构造成损伤。

27.4、可通过反拉系统分别控制和调整每侧拱肋的角度,保证拱肋安装精度。

28.5、适用于范围广,可适用于平行式、内倾式、外倾式及符合式等各种拱肋形式;由于千斤顶不支撑在拱肋上,因此可适用于钢箱拱、钢管拱、钢桁拱等各种拱肋结构。

附图说明

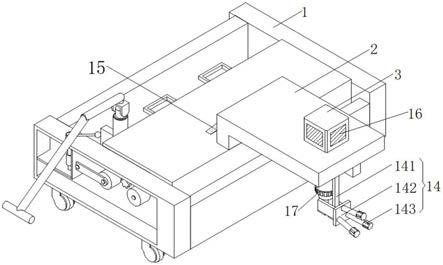

29.图1是拱肋在矮支架上拼装完成后的横桥向结构示意图;

30.图2是拱肋在矮支架上拼装完成后的平面结构示意图;

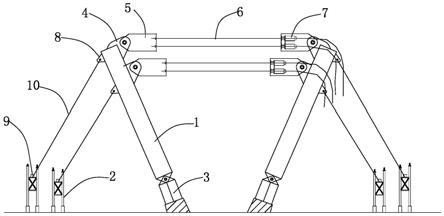

31.图3是本发明在拱肋侧转过程中的横桥向状态示意图;

32.图4是本发明在拱肋侧转过程中的设置千斤顶一侧的顺桥向示意图。

具体实施方式

33.如图1、图2所示,在桥两侧搭设矮支架2,在矮支架上完成拱肋1拼装,将每个拱肋的两端分别与拱座3铰接。

34.矮支架可降低支架材料消耗,节约成本,并减少支架拼装时的高空作业量,保证施工安全性。同时,为保证拱肋对拉起步时能实现转体,拱肋应有一定倾角。经试验,拱肋的倾角大于5

°

时即可实现对拉转体。因此,本发明在具体实施时,矮支架的高度可设定在使拱肋拼装完成后的倾角为5-10

°

,在保证拱肋侧转顺利实施的前提下,尽量降低矮支架的高度。

35.拱肋拼装完成后,在两侧拱肋间设置对拉系统,在每侧拱肋与矮支架间设置反拉系统。

36.所述对拉系统包括多对沿拱肋纵向分布并焊接在两拱肋1上的对拉耳板4,每对对拉耳板连接一转动支架5,所述转动支架包括两块与对拉耳板平行的连接板51,两连接板一端分别与两对拉耳板通过销轴转动连接,两连接板另一端间焊接一反力板52;在两拱肋间正对的两转动支架的反力板间连接一根或两根对拉索6,所述对拉索采用钢绞线,每根对拉索7的一端与一侧拱肋上的转动支架的反力板锚固,另一端穿过另一侧拱肋上的转动支架的反力板并连接一张拉千斤顶7,所述千斤顶的底座支撑在反力板上,千斤顶的前端朝向桥外侧,且千斤顶的轴心与反力板的板面垂直;

37.所述反拉系统包括多个沿拱肋纵向分布并焊接在两拱肋上的反拉耳板8,以及多台固定在矮支架上的卷扬机9,所述卷扬机与反拉耳板一一对应设置,每台卷扬机与一反拉耳板连接一反拉索10。反拉索在卷扬机滚筒上应缠绕足够长度,保证在对拉施工时随着拱肋升高而相应放索。

38.对拉耳板和反拉耳板在拱肋上对称设置。在本发明的一个具体实施例中,每个拱肋上焊接3对对拉耳板,其中一对焊接在拱肋的拱顶桥内侧,另两对分别焊接在拱顶与两拱脚中间。相应地,在每个拱肋上焊接3个反拉耳板,其中一个焊接在拱肋的拱顶桥外侧,另两个分别焊接在拱顶与两拱脚中间。

39.图3、图4所示,同步启动各千斤顶7张拉对拉索6,两侧卷扬机同步放索并提供一定反拉力,使两拱肋同时向内转体。

40.由于设计及安装过程中存在误差,两侧拱肋有可能重量不等以及拱铰摩擦系数不同,造成两侧拱肋在对拉时转体不同步,因此拱肋转体过程中,通过同步液压控制技术同步控制各个千斤顶的行程和压力,同时通过激光测距传感器采集拱肋转角数据,当两侧转动不同步时,通过调整两侧反拉索的反拉力进行差异补偿,使两拱肋同步、均匀转体,保持转角一致。

41.对外倾式拱肋,以及拱肋在外倾状态下,主要靠拱肋自重和对拉索进行平衡。当监测到两拱肋转角不一致时,增加转角较大一侧拱肋反拉索的反拉力,同时放松或减小转角较小一侧拱肋反拉索的反拉力,继续对拉使两侧拱肋的倾角达到一致。

42.对平行式拱肋,当拱肋达到垂直状态时,保持对拉索的张拉力和反拉索反拉力达到平衡,使拱肋保持垂直状态;

43.对内倾式拱肋,拱肋主要靠自重和反拉索进行平衡,在拱肋转到内倾状态时,通过

放松或收紧两侧反拉索将两侧拱肋分别调整到设计角度。

44.拱肋侧转到位后,连接、焊接拱铰处拱肋,形成无铰拱,封固拱脚混凝土,然后安装吊杆,逐步分级放松对拉索及反拉平衡索,拆除支架,至此完成拱肋侧转施工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。