1.本实用新型涉及空化射流技术领域,具体是一种用于去除工件表面油漆涂层、锈蚀层、油性污垢、氧化层以及其他粘接物的空化射流发生装置及清洗设备。

背景技术:

2.目前针对工业油污多采用煤油浸泡法,清洗效率低,成本高且环境污染严重;针对金属锈蚀物多采用喷丸除锈或激光烧灼,除锈成本高且会产生金属粉尘污染环境;针对油漆涂层多采用机械打磨法,费工费时,且打磨会产生大量有毒粉尘,作业环境恶劣。随着空化射流技术的出现为解决上述问题提供了一种绿色环保的清洗手段。

3.脉冲空化射流是近年来出现的一种新型高压水射流技术,相同泵压下其冲蚀能力优于普通射流数倍之多,该技术被广泛应用于废水降解、材料表面硬化、工业清洗和石油钻井等领域。随着近年来对环境友好型企业的建设需求,纯水射流在工业清洗方面越来越受重视。然而,现有的脉冲空化射流在面对工业油污、金属锈蚀物、多层油漆涂层等附着性较强的清洗对象时,存在射流冲蚀能力不足,清洗效果不佳,清洗效率低等弊端;单纯脉冲射流仅依靠射流的水锤作用,缺少空化效应对靶件(被清洗件)表面的侵蚀效果。

4.授权公告号为cn101912853b的中国实用新型专利,公布了一种超声波脉冲水射流管壁除锈清洗装置。该装置通过在喷嘴内部嵌入与换能器相连的变幅杆,将换能器振动能量通过变幅杆作用于喷嘴内部以及喷嘴出口处流体。该装置可以产生强力脉冲射流,利用液体水锤效应增强射流冲蚀能力。但由于变幅杆尖端高频振动会产生强烈的气蚀侵蚀导致变幅杆尖端高磨损,同时调制水平很大程度上受到振动变幅杆尖端相对于喷嘴出口位置的影响,实际应用价值不高。

技术实现要素:

5.本实用新型针对现有脉冲射流技术冲蚀能力不足以及超声波脉冲水射流管壁除锈清洗装置的缺点,提供了一种空化射流强化方法、发生装置及清洗设备。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种空化射流强化方法,在空化喷嘴内设置自激振荡结构,同时主动向喷嘴内的液体输入超声波;所输入的超声波的振动频率可调,产生超声波的振动源的振动方向沿空化喷嘴轴线方向;空化喷嘴进水方向与出水方向垂直。

8.一种空化射流发生装置,包括空化喷嘴和超声致动机构;所述空化喷嘴包括喷嘴主体和出口端盖,所述喷嘴主体呈柱状结构,喷嘴主体内部沿其轴向设置有依次连通的复合腔、谐振腔和出水口,并且此三者在喷嘴主体中形成贯通所述柱状结构的阶梯孔;所述阶梯孔中复合腔的孔径大于谐振腔,谐振腔孔径大于出水口;复合腔与谐振腔共同组成自激振荡腔室,从而谐振腔内存在声波振动与自激振动的叠加作用;喷嘴主体的出水口端固定设置有所述出口端盖,出口端盖上设置有射流孔;所述超声致动机构与喷嘴主体的复合腔端固定连接;喷嘴主体的复合腔外壁上设置有与复合腔连通的注水孔。

9.一种清洗设备,包括清洗喷嘴,所述清洗喷嘴采用如上所述的空化射流发生装置。

10.与现有技术相比,本实用新型的有益效果如下。

11.①

利用超声波与自激振荡技术相结合提高喷嘴射流的振荡强度,同时,空化喷嘴内产生超声波空化气泡,降低喷嘴出口处液体实际抗拉强度,提高射流空化能力,显著增强射流的冲蚀和清洗能力。

12.②

在复合腔与谐振腔共同组成的自激振荡腔室,以及超声致动机构的共同作用下,显著增强了射流的冲蚀与清洗能力,提升了射流有效射程。

13.③

波导器采用大面积作用端面(圆柱形结构以及与复合腔采用间隙配合)以及单侧轴向压紧的固定方式,提高了声波振动在不同介质中的传递效率,大幅度地减弱了波导器安装精度对空化射流的影响。

14.④

通过调节超声波发生器的输入电压幅值,调节谐振腔内流体的振荡强度,从而实现对射流冲蚀能力的主动调节。

15.为了取得更好的技术效果,在上述技术方案的基础上还可以对本实用新型作进一步改进,改进方案如下。

16.进一步的,超声致动机构包括超声波发生器、换能器、波导器、波导套筒;所述波导器为圆柱形结构,波导器外部套接有所述波导套筒,波导套筒与波导器之间同轴设置并采用间隙配合;波导套筒一端与喷嘴主体复合腔端固定且密封连接,且波导套筒与复合腔同轴设置;波导器远离喷嘴主体一端设置有所述换能器,换能器与波导器之间采用螺钉固定连接;换能器与所述超声波发生器之间导线连接。

17.超声致动机构中,通过调节超声波发生器输入频率,使超声换能器产生与谐振腔固有频率相匹配的声波振动,进而在谐振腔内产生流体共振;通过调节超声波发生器输入功率,调节谐振腔内流体的振荡强度,间接实现对射流冲蚀能力的调节。

18.进一步的,在靠近复合腔端,波导器伸出波导套筒一定距离,伸出部分插入到复合腔内,并且波导器与复合腔之间为间隙配合。波导器伸出部分应伸入到复合腔该端及注水孔之间,伸入长度应为3~6mm,以不阻挡注水孔为宜。

19.所述圆柱形波导器轴端伸入复合腔内,且波导器与复合腔之间为间隙配合,从而保证波导器以最大面积与复合腔内流体进行能量交换。

20.进一步的,波导器与换能器同轴设置;波导器靠近换能器端设置有外延凸缘,波导套筒靠近换能器端设置有螺帽,螺帽与波导套筒外壁螺纹连接,螺帽将波导器外延凸缘压紧在波导套筒端面上,波导套筒与波导器外延凸缘之间设置有密封垫;螺帽中心处设置有供换能器通过的孔。

21.设置外延凸缘并用螺帽将外延凸缘锁紧在波导套筒端部,保证了波导器沿其轴向(射流方向)的高频振动。

22.进一步的,所述复合腔外壁共设置有三个注水孔;所述三个注水孔的轴线交汇于一点,且该点位于复合腔轴线上,三个注水孔绕复合腔内壁均匀布置。即所述三个注水孔轴线共面且该面与复合腔端面平行,注水孔绕复合腔内壁均匀布置。

23.压力流体通过三个沿径向分布的注水孔进入喷嘴主体(复合腔),并在复合腔内发生剪切和碰撞作用,形成涡流扰动,增加流体内初始空化核的数量,有利于射流空化效应的产生。

24.进一步的,复合腔处喷嘴主体外壁为正三棱柱或者正六棱柱结构;所述注水孔为螺纹孔。

25.进一步的,所述出口端盖的射流孔由空化发生段与空化混合段构成,其中空化发生段位于内侧,空化混合段位于外侧;出口端盖与喷嘴主体使用螺钉固定连接,并在出口端盖与出水口端设置密封连接结构。

26.采取简易可拆卸式出口端盖,可根据不同对象的清洗需求简易更换不同规格的出口端盖。

27.进一步的,所述空化发生段为圆柱形通道;所述空化混合段为锥形扩口通道;所述圆柱形通道与锥形扩口通道窄端相连。

附图说明

28.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限于本实用新型的范围。其中:

29.图1为本实用新型空化射流强化方法原理图;

30.图2为本实用新型实施例的剖视图;

31.图3为图2中a处的局部放大图;

32.图4为图2中b处的局部放大图;

33.图5为本实用新型实施例喷嘴主体的侧视图;

34.图6为本实用新型实施例喷嘴主体的主视图的全剖视图;

35.图7为本实用新型实施例中注水孔的结构及布局示意图;

36.图8为本实用新型实施例中波导套筒的侧视图;

37.图9为与图8对应的本实用新型实施例中波导套筒主视图的全剖视图;

38.图10为本实用新型实施例出口端盖的侧视图;

39.图11为本实用新型实施例出口端盖的剖视图;

40.图12本实施例(新型喷嘴)与普通高压喷嘴试验结果冲蚀深度对比折线图;

41.图13本实施例(新型喷嘴)与普通高压喷嘴试验结果冲蚀量对比折线图;

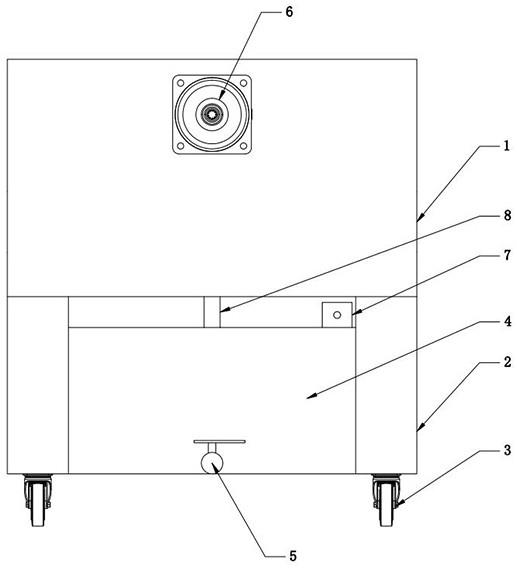

42.图中:喷嘴主体1,注水孔101,复合腔102,谐振腔103,出水口104;出口端盖2,空化发生段201,空化混合段202;超声致动机构3,超声波发生器301,换能器302,波导器303,外延凸缘3031,垫片304,螺帽305,波导套筒306。

具体实施方式

43.下面将结合附图及实施例对本实用新型进行详述。

44.本实用新型所提供的空化射流强化方法的原理如图1所示,注水孔设置于第一腔室壁面,连续的高压水沿径向方向进入到喷嘴第一腔室,由超声波致动器完成对连续流体的调制,使流体产生初始振荡。同时,根据超声波空化原理,当超声波产生的声压大于液体内声空化阈值时,液体内会有微小气泡析出、成长、破裂,产生超声空化气泡。

45.随后经调制后的振荡流体进入到喷嘴第二腔室。根据自激振荡原理,当稳定流体通过自激励壁面时,在该壁面产生自激脉荡,并将该压力振荡反馈回第二腔室,根据涡街理论,射流自激频率f

*

可表示为:

[0046][0047]

式中sd为斯特劳哈尔数,v为射流出口流速,d为喷嘴出口直径。

[0048]

当喷嘴出口流速以及喷嘴出口直径一定时,通过调节超声波制动器输入频率,使得流体初始振荡与自激振荡频率匹配,进而形成振荡叠加作用,放大流体在第二腔室内的振荡效果,从而显著增强射流振荡强度。

[0049]

此外,为使液体产生空化,首先必须使液体从内部发生“撕裂”。撕裂液体所需压力的大小,取决于液体的抗拉强度。根据稳定气泡核心学说和核内气体力学平衡条件,液体实际抗拉强度为:

[0050][0051]

式中r0为空化核的初始半径,s为液体表面张力系数,r为气体多变指数。

[0052]

由上式可知,液体内部存在的微小空化核会使得实际液体抗拉强度在数值上远低于在相同温度下液体的饱和蒸汽压。在本实用新型中由超声波在液体中传播产生的超声空化气泡,不断在流场内析出、成长、破裂,产生大量微小气泡。有效降低了喷嘴出口处液体实际抗拉强度,促进射流空化的产生。

[0053]

该方法利用主动输入的超声波能量与空化喷嘴内自激振荡空化射流技术相结合,克服了现有自激振空化射流技术振荡强度不足、振荡不稳定缺点,显著增强了射流的振荡强度,同时提高了射流空化能力。在射流打击到靶件表面时,存在由射流振荡形成的水锤效应以及射流空化对靶件表面的空蚀作用,显著增强射流的冲蚀和清洗能力。

[0054]

参考图2所示,本实用新型实施例涉及的空化射流发生装置(简称新型空化射流喷嘴)主要由包括空化喷嘴主体1、出口端盖2和超声致动机构3等组成。

[0055]

所述空化喷嘴包括喷嘴主体1和出口端盖2,所述喷嘴主体1呈柱状结构,喷嘴主体1内部沿其轴向设置有依次连通的复合腔102、谐振腔103和出水口104,并且此三者在喷嘴主体1中形成贯通所述柱状结构的阶梯孔;所述阶梯孔中复合腔102的孔径大于谐振腔103,谐振腔103孔径大于出水口104;因在喷嘴主体1内液体流动的方向是依次通过复合腔102、谐振腔103、出水口104,所以在复合腔102与谐振腔103相连处以及谐振腔103与出水口104相连处形成压力收缩壁面,根据自激振荡原理,流体在谐振腔103会内产生自激振动。复合腔102与谐振腔103共同组成自激振荡腔室,从而谐振腔103内存在声波振动与自激振动的叠加作用。喷嘴主体1的出水口104端固定设置有出口端盖2。

[0056]

超声致动机构3与喷嘴主体1的复合腔102端固定连接;喷嘴主体1的复合腔102外壁上设置有与复合腔102连通的注水孔101。

[0057]

超声致动机构3包括超声波发生器301、换能器302、波导器303、波导套筒306。波导器303为圆柱形结构,波导器303外部套接有所述波导套筒306,波导套筒306与波导器303之间同轴设置并采用间隙配合。波导套筒306一端与喷嘴主体1复合腔102端固定且密封连接,且波导套筒306与复合腔102同轴设置。波导套筒306与喷嘴主体1连接端设置有法兰,波导套筒306与喷嘴主体1之间使用法兰及螺钉固定连接。为了保证连接处的密封性,在喷嘴主

体1复合腔102端面处设置安装有o型密封圈(线径为1.8mm)的凹槽,在此处的o型密封圈及所述凹槽形成了密封连接;在靠近复合腔102的波导套筒306内壁上设有用于安装o型密封圈(线径为2.65mm)的内凹环形台阶,并在此内凹环形台阶处设置有匹配的o型密封圈,在波导套筒306与喷嘴主体1复合腔102端面压紧后形成沿波导器303套筒轴向的动密封结构。

[0058]

同时,设置于波导器303外延凸缘3031与波导套筒306之间的密封垫,采用橡胶垫片;此处的密封垫是针对所述的动密封结构进行的二次组合密封,从而能够有效防止压力流体泄露。

[0059]

波导器303远离喷嘴主体1一端设置有所述换能器302,换能器302与波导器303之间采用螺钉固定连接,换能器302与螺钉之间设置有用于压紧的垫片304;换能器302与所述超声波发生器301之间用导线连接。

[0060]

本实用新型实用新型实施例能够产生良好清洗效果的主要原因是:超声致动机构3通过波导器303的高频轴向振动对流体进行调制,将波导器303的机械振动转化为流体的压力振动。当压力振动流体进入谐振腔103后,与谐振腔103发生流体共振;此外,在该区域由自激振荡腔室所产生的自激振动与压力振动进行混合叠加,进而产生强烈的流体振荡。

[0061]

在具体实施本实用新型实施例时,为了取得更好的使用效果及实用性,可以优选以下结构或者连接关系。

[0062]

作为优选结构,在靠近复合腔102端,波导器303的一端伸出波导套筒306约3~6毫米,伸出部分插入到复合腔102内。

[0063]

波导器303伸入复合腔102一段距离,能够保证高效的将声波的能量传递至复合腔102、谐振腔103内;同时又不过多的占用复合腔102及谐振腔103的有效空间,为自激振动与超声振动作用的叠加预留足够空间。

[0064]

作为优选结构,波导器303与换能器302同轴设置;波导器303靠近换能器302端设置有外延凸缘3031,波导套筒306靠近换能器302端设置有螺帽305,螺帽305与波导套筒306外壁螺纹连接,并将波导器303外延凸缘3031压紧在波导套筒306端面上,波导套筒306与波导器303外延凸缘3031之间设置有密封垫;螺帽305中心处设置有供换能器302通过的孔。

[0065]

作为优选结构,所述复合腔102外壁共设置有三个注水孔101;所述三个注水孔101的轴心线交汇于一点,且该点位于复合腔102轴线上,即所述三个注水孔101轴线共面且该面与复合腔102端面平行,注水孔101绕复合腔102外壁均匀布置。复合腔102处喷嘴主体1外壁为正六棱柱结构;注水孔101为螺纹孔。

[0066]

对于上述结构请参考图7所示,三个注水孔101两两相邻的轴线互呈120

°

,三个注水孔101中心线(轴线)交于复合腔102轴线上,交点位置位于波导器303端面的正前方。压力流体同时通过三注水孔101进入喷嘴主体1时,流体在复合腔102内部发生剪切和碰撞作用,形成流体初始扰动。注水时也可根据需要采取单一孔进水方式,单一孔进水方式仅发生流体剪切作用。

[0067]

如图5所示,复合腔102处喷嘴主体1外壁为正六棱柱结构,六棱柱状结构便于实施例的组装及安装;同时方便了注水孔101的加工,将圆弧面上钻孔转变为在平面上钻孔,并且方便了注水孔101的定位。

[0068]

作为优选结构,所述出口端盖2处的射流孔分由空化发生段201与空化混合段202构成,其中空化发生段201位于内侧,空化混合段202位于外侧;出口端盖2与喷嘴外壳通过

螺钉连接固定。出口端盖2设置有3个埋头通孔,与设置于喷嘴主体1出水口104端的螺纹孔一一对应,通过螺钉将出口端盖2与喷嘴主体1固定连接。

[0069]

出口端盖2设置有射流孔,射流孔由空化发生段201与空化混合段202构成,空化发生段201为1mm或1.5mm的柱形通道,压力收缩壁面造成流动压降使得该段内流体压力急剧降低至负压,在负压作用下在空化发生段201产生空化气泡。空化混合段202为锥形扩口通道,空化气泡产生后在该段与射流进一步混合,形成空化射流。

[0070]

使用本实用新型实施例进行清洗作业在打击到靶件表面时,结合了高强度脉冲射流的水锤作用以及空化射流对靶件的剥离和侵蚀作用,显著增强了射流冲蚀和清洗能力。

[0071]

喷嘴主体1出水口104端面与复合腔102端面均设置有环形凹槽,所述环形凹槽内均设置有o型密封圈(线径为1.8mm),出水口104端面的o型密封圈被压紧后,形成密封结构。

[0072]

使用本实用新型实施例时,由外部动力源(泵站或清洗机)提供的高压水分别从3个注水孔101沿径向进入复合腔102,在该区域发生流体剪切和碰撞作用,造成流体压力扰动,使流体具有初始振荡能力。

[0073]

通过在不同场景的应用,得出了以下试验结果及相关数据。

[0074]

【试验场景一】

[0075]

使用本实用新型实施例对厚20mm分布的均匀颗粒青砂岩石板进行冲蚀试验。

[0076]

步骤一、形成自激振荡空化射流,包括:启动外部动力源(泵站或清洗机)将普通水加压成高压水,高压水经过高压管道后由注水孔101进入到复合腔102,由自激振荡腔室对流体进行调制作用;流体通过谐振腔103、空化发生段201、空化混合段202后形成自激振荡空化射流。

[0077]

步骤二、形成高强度脉冲空化射流,包括:启动超声波换能器302,换能器302输出频率为20khz,输出功率为300w。通过圆柱形波导器303将声波能量传递给喷嘴内部流体,流体进入谐振腔103后,结合由自激振荡腔室所产生的自激振动,并在谐振腔103内发生强烈流体共振,使原本空化射流带有高强度脉冲特性。

[0078]

步骤三、针对青砂岩石板进行冲蚀,包括:选取青砂岩样品,固定青砂岩样品到出口端盖2的靶距为30mm,设置喷嘴入口水压5mpa、10mpa、15mpa、20mpa的条件分别用普通高压水射流、自激振荡空化射流以及高强度脉冲空化射流对靶件进行时长30s的冲蚀试验。

[0079]

步骤四、形成对比试验,包括:将喷嘴更换成普通高压喷嘴,同样固定青砂岩样品到喷嘴出口的靶距为30mm,同样设置喷嘴入口水压5mpa、10mpa、15mpa、20mpa的条件下分别对靶件进行时长30s的冲蚀对比试验。

[0080]

试验结束后,观察并测量样品表面冲蚀坑深度以及冲蚀体积量。对比试验结果形成附图12、附图13所示。

[0081]

【试验场景二】

[0082]

针对铁路货车转向架制动梁端轴表面自然氧化锈蚀层清洗。

[0083]

步骤一、形成自激振荡空化射流,包括:启动外部动力源(泵站或清洗机)将普通水加压成高压水,高压水经过高压管道后由注水孔101进入到喷嘴复合腔102,由自激振荡腔室对流体进行调制作用。流体通过谐振腔103、空化发生段201、空化混合段202后形成自激振荡空化射流。

[0084]

步骤二、形成高强度脉冲空化射流,包括:启动超声波换能器302,换能器302输出

频率为20khz,输出功率为300w。通过波导器303将声波能量传递给复合腔102内的流体,流体进入谐振腔103后,结合由自激振荡腔室所产生的自激振动,并在谐振腔103内发生强烈流体共振。使原本空化射流带有高强度脉冲特性;

[0085]

步骤三、针对铁路货车转向架制动梁端轴表面自然氧化锈蚀物清洗,包括:调节喷嘴到端轴表面的距离为60mm—70mm,设置喷嘴入口水压为20mpa,对端轴表面氧化锈蚀层进行速度为3mm/s缓慢移动清洗,清洗时长60s,清洗面积为18cm2。在相同条件下,进行一组普通高压水射流清洗对照试验。

[0086]

步骤四、形成对比试验,包括:将喷嘴更换成普通高压喷嘴,在其他条件都相同的情况下,对铁路货车转向架制动梁端轴进行冲洗试验。

[0087]

试验结束后,观察端轴表面冲洗情况,并测量计算表面除锈率。

[0088]

类别表面冲洗情况除锈率本实施例表面氧化层基本全部去除,仅射流边缘有少量残余。冲洗表面完全露出银白金属色,冲洗效果较好,满足清洗需求。79.2%普通高压喷嘴基本去除表面浮锈,但氧化层去除量较少,仅露出少量点状金属色,不太满足工业清洗需求。17.8%

[0089]

由以上具体实施例和测试结果可见,本实用新型提出的新型超声波复合脉冲空化射流的发生装置,结合了超声波、流体共振、脉冲射流和空化效应等作用,产生强力脉冲空化射流,其冲蚀和除锈能力数倍优于普通高压喷嘴,可实现对附着性较强对象进行清洗作业。本实施例在6mpa压力条件下,可具备与普通高压喷嘴15mpa压力条件下的同等冲蚀能力,更为安全节能。

[0090]

由以上具体实施例和测试结果可见,本实用新型提出的新型超声波复合脉冲空化射流的发生装置,结合了超声波、流体共振、脉冲射流和空化效应等作用,产生高强度脉冲空化射流,具有较强的冲蚀与清洗能力,可实现对附着性较强对象进行清洗作业。相较于普通高压水射流,本实施例可在较低入口压力条件下,实现同等冲蚀和清洗效果,更为安全节能环保。

[0091]

以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在对应实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。