1.本发明涉及电站煤粉锅炉设计的技术领域,具体涉及一种确定高碱煤锅炉炉膛热负荷参数的方法,适用于100mw以上容量等级的高碱煤固态排渣煤粉锅炉。

背景技术:

2.我国新疆地区有着3900亿吨储量的准东煤和2000亿吨储量的哈密煤,该类煤属于高碱煤,典型特点是煤灰中na2o、cao、mgo等碱性氧化物含量高、而sio2和al2o3等酸性氧化物含量低,尽管其着火和燃尽性能优良,但结渣和沾污性能严重,锅炉设计过程中需要强化防结渣和防沾污设计,提高锅炉对高碱煤的适应性,炉膛热负荷参数的选取是关键。在《dl/831-2015大容量煤粉燃烧锅炉炉膛选型导则》中明确规定对于不同燃烧方式的炉膛,选型准则一般可取用以下4项主要特征参数(bmcr工况):

①

炉膛容积放热强度,qv,kw/m3(上限值),

②

炉膛断面放热强度,qf,mw/m2(可用值);

③

燃烧器区壁面放热强度,qb,mw/m2(上限值);

④

燃尽区容积放热强度,qm,kw/m3(上限值)。第4项特征参数也可代之以最上层煤粉燃烧器喷口中心至屏底的垂直距离h1, m(下限值)。

3.近年来,高碱煤锅炉通过热负荷参数的优选,大大提高了锅炉炉膛对高碱煤的适应性,高碱煤掺烧比例大幅度提升,但在《dl/831-2015大容量煤粉燃烧锅炉炉膛选型导则》中规定的锅炉炉膛热负荷参数选取原则并不适用于高碱煤,导致不同容量等级的高碱煤锅炉炉膛热负荷参数的选取并没有明确的规定。

技术实现要素:

4.为了克服上述现有技术存在的缺点,本发明的目的在于提供一种确定高碱煤锅炉炉膛热负荷参数的方法,适用于100mw以上容量等级的高碱煤固态排渣煤粉锅炉。

5.为达到上述目的,本发明采用以下技术方案,

6.一种确定高碱煤锅炉炉膛热负荷参数的方法,锅炉炉膛bmcr工况下的热负荷参数包括

①

炉膛容积放热强度qv,kw/m3,

②

炉膛断面放热强度qf,mw/m2;

③

燃烧器区壁面放热强度qb,mw/m2;

④

最上层煤粉燃烧器喷口中心至屏底的垂直距离h1,m,该方法包括如下步骤:

7.第一步:由具体工程的方案设计资料或者初步设计资料获得以下参数:

8.机组容量rl,mw;设计煤的理论燃烧温度ta,℃;设计煤的收到基低位发热量q

net,ar

,mj/kg;锅炉的燃煤输入热量qr,gj/h;标准状态下的烟气体积 vy,nm3/kg;炉膛出口温度t

out

,℃;燃烧器层数n,/;电厂当地的大气压力pd, kpa;

9.第二步:根据设计经验,初步确定炉膛的宽w、深d和燃烧器高度h2,计算烟气在炉内的平均上升速度wy,炉膛的宽w、深d以及燃烧器高度h2的单位均为m,平均上升速度wy的单位为m/s;

10.第三步:计算在机组容量下的推荐烟气上升速度w

yt

,m/s;烟气上升速度的波动系数k,%;推荐最大烟气上升速度w

ytmax

,m/s;以及推荐最小烟气上升速度w

ytmin

,m/s;具体计算参见式(6)到式(9)

11.如果第二步计算的wy满足w

ytmin

≤wy≤w

ytmax

,则确定第二步初步假定的炉膛宽w)、深d为锅炉的宽度和深度,否则根据设计经验,增加炉膛宽w、深d,并返回第二步计算,直至w

ytmin

≤wy≤w

ytmax

,然后计算锅炉炉膛截面热负荷 qf,mw/m2;

12.第四步:根据第二步确定的炉膛宽w、深d以及第二步初步确定的燃烧器高度h2,计算燃烧器区壁面放热强度qb,mw/m2,如果qb≤0.84mw/m2,则进入第五步,否则增加h2并返回第二步,直至qb≤0.84mw/m2;

13.第五步:根据第三步确定的炉膛宽w、深d以及第四步确定的燃烧器高度 h2,返回第二步计算计算烟气在炉内的平均上升速度wy,同时假定最上层煤粉燃烧器喷口中心至屏底的垂直距离h1,计算煤粉在炉内的停留时间t,具体计算公式参见式(12);

[0014][0015]

第六步:如果第五步计算的煤粉在炉内的停留时间t≥3.4s,则确定第五步假定的h1为锅炉确定的最上层煤粉燃烧器喷口中心至屏底的垂直距离,进入第七步,否则增加h1返回第五步直至t≥3.4s;

[0016]

第七步:根据最终第二步确定的炉膛宽w、深d以及第四步确定的燃烧器高度h2、第五步确定的最上层煤粉燃烧器喷口中心至屏底的垂直距离h1,以及锅炉的其它经验参数,得出炉膛的容积v,该值的计算具体参见申请号为 202111327779.4的发明专利,并进行炉膛容积热负荷的计算qv,kw/m3,具体计算见式(13);

[0017][0018]

其中v是炉膛容积,m3[0019]

因此第三步得出的炉膛断面放热强度qf,第四步得出的燃烧器区壁面放热强度qb、第五步得出的最上层煤粉燃烧器喷口中心至屏底的垂直距离h1以及七步确定的炉膛容积放热强度qv为锅炉最终确定的热负荷参数。

[0020]

本发明进一步的改进在于,第二步中,计算公式为:

[0021][0022]

式中:qr—锅炉的燃煤输入热量,gj/h;

[0023]vy

—标准状态下的烟气体积,nm3/kg;

[0024]

w、d—炉膛断面的宽和深,m;

[0025]

t

p

—炉膛平均温度,℃,具体参见式(2);

[0026]

t

p

=(t1×

t2)

0.5

ꢀꢀꢀ

(2)

[0027]

式(2)中:

[0028]

t1—炉膛平均火焰温度,℃,具体计算见式(3);

[0029]

t1=0.925

×

(ta×

t

out

)

0.5

ꢀꢀꢀ

(3)

[0030]

t

out

—炉膛出口温度,℃;

[0031]

t2—燃烧器区域的火焰平均温度,℃,具体计算见式(4);

[0032]

t2=1144 249

×

ln(0.86

×qfz

)

ꢀꢀꢀ

(4)

[0033]

式中:q

fz

—炉膛折算热负荷,mw/m2,具体计算见式(5);

[0034][0035]

本发明进一步的改进在于,第三步中,推荐烟气上升速度w

yt

的计算参见式如下:

[0036]wyt

=2.1662

×

rl

0.2037

ꢀꢀꢀ

(6)。

[0037]

本发明进一步的改进在于,第三步中,推荐最大烟气上升速度w

ytmax

的计算参见式如下:

[0038][0039]

本发明进一步的改进在于,第三步中,推荐最小烟气上升速度w

ytmin

的计算参见式如下:

[0040][0041]

本发明进一步的改进在于,第三步中,烟气上升速度的波动系数k的计算参见式如下:

[0042]

k=7.76

×

rl-0.232

ꢀꢀꢀ

(9)。

[0043]

本发明进一步的改进在于,第三步中,锅炉炉膛截面热负荷qf的计算参见式如下:

[0044][0045]

本发明进一步的改进在于,第四步中,燃烧器区壁面放热强度qb的计算参见式如下:

[0046][0047]

和现有技术相比较,本发明至少具备如下有益的技术效果:

[0048]

1)按照本发明方法,能将锅炉热负荷参数控制在较低值,同时还保证了煤粉在炉内的停留时间,提高了锅炉炉膛的抗结渣能力和对流受热面抗沾污能力,进而提高锅炉对高碱煤的适应性。

[0049]

2)本发明方法充分体现了煤粉停留时间作为关键核心因素对高碱煤锅炉设计的影响。

[0050]

3)采用本发明方法,可将炉膛最高温度控制在1250℃左右较低的烟温水平,降低燃烧器区的尖峰温度,进而缓解锅炉的结渣和沾污。

[0051]

4)本发明可适应于100mw以上的煤粉锅炉,适应范围更为广泛。

具体实施方式

[0052]

下面将更详细地描述本公开的示例性实施例。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0053]

案例1为1台660mw的高碱煤机组

[0054]

一种确定高碱煤锅炉炉膛热负荷参数的方法,具体炉膛热负荷参数(bmcr 工况)

包括

①

炉膛容积放热强度qv,kw/m3,

②

炉膛断面放热强度qf,mw/m2;

③

燃烧器区壁面放热强度qb,mw/m2;

④

最上层煤粉燃烧器喷口中心至屏底的垂直距离h1,m。

[0055]

所述方法包括如下步骤:

[0056]

第一步:由具体工程的方案设计资料或者初步设计资料获得以下参数:

[0057]

机组容量rl(mw),设计煤的理论燃烧温度ta(℃),设计煤的收到基低位发热量q

net,ar

(mj/kg),锅炉的燃煤输入热量qr(gj/h),标准状态下的烟气体积vy(nm3/kg),炉膛出口温度t

out

(℃),燃烧器层数n(/),电厂当地的大气压力pd(kpa)。

[0058]

机组容量rl=660mw,设计煤的理论燃烧温度ta=1930℃,设计煤的收到基低位发热量q

net,ar

=18.26mj/kg,锅炉的燃煤输入热量qr=5600gj/h,炉膛内烟气体积vy=6.8nm3/kg,炉膛出口温度t

out

=960℃,燃烧器层数n=4,电厂当地的大气压力pd=95.8kpa

[0059]

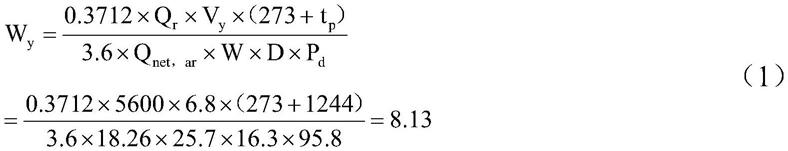

第二步:根据设计经验,初步确定炉膛的宽w(m)、深d(m)、燃烧器高度h2(m),计算烟气在炉内的平均上升速度wy(m/s),具体见式(1):

[0060]

本次初步确定w=25.7m、深d=16.3m、燃烧器高度h2=19.2m,则烟气流速计算见式(1)

[0061][0062]

式中:qr—锅炉的燃煤输入热量,gj/h;

[0063]vy

—标准状态下的烟气体积,nm3/kg;

[0064]

w、d—炉膛断面的宽和深,m;

[0065]

t

p

—炉膛平均温度,℃,具体参见式(2);

[0066]

t

p

=(t1×

t2)

0.5

=(1259

×

1230)

0.5

=1244

ꢀꢀꢀ

(2)

[0067]

式(2)中:

[0068]

t1—炉膛平均火焰温度,℃,具体计算见式(3);

[0069]

t1=0.925

×

(ta×

t

out

)

0.5

=0.925

×

(1930

×

960)

0.5

=1259

ꢀꢀꢀ

(3)

[0070]

t

out

—炉膛出口温度,℃;

[0071]

t2—燃烧器区域的火焰平均温度,℃,具体计算见式(4);

[0072]

t2=1144 249

×

ln(0.86

×qfz

)

ꢀꢀꢀ

(4)

[0073]

=1144 249

×

ln(0.86

×

1.64)=1230

[0074]

式中:q

fz

—炉膛折算热负荷,mw/m2,具体计算见式(5);

[0075][0076]

第三步:计算在机组容量下的推荐烟气上升速度w

yt

(m/s)、烟气上升速度的波动系

数k(%),推荐最大烟气上升速度w

ytmax

(m/s)、推荐最小烟气上升速度w

ytmin

(m/s),具体计算参见式(6)到式(9)

[0077]

本次机组容量rl=660mw,

[0078]wyt

=2.1662

×

rl

0.2037

=2.1662

×

660

0.2037

=8.13

ꢀꢀꢀ

(6)

[0079][0080][0081]

k=7.76

×

rl-0.232

=7.76

×

660-0.232

=1.721

ꢀꢀꢀ

(9)

[0082]

如果第二步计算的wy(m/s)满足w

ytmin

(m/s)≤wy(m/s)≤w

ytmax

(m/s),则确定第二步初步假定的炉膛宽w(m)、深d(m)为锅炉的宽度和深度,否则根据设计经验,增加炉膛宽w(m)、深d(m),并返回第二步计算,直至 w

ytmin

(m/s)≤wy(m/s)≤w

ytmax

(m/s),然后计算锅炉炉膛截面热负荷qf(mw/m2),具体计算见式(10)

[0083]

本次第二步计算得出的wy=8.13(m/s),第三步计算的w

ytmin

=8.0m/s, w

ytmax

=8.27m/s,因此满足w

ytmin

(m/s)≤wy(m/s)≤w

ytmax

(m/s)的要求,则第二步假定的炉膛宽w=25.7m、深d=16.3m为确定的锅炉宽和深。并按照式(10) 进行相关炉膛热负荷参数的计算,具体如下:

[0084][0085]

第四步:根据第二步确定的炉膛宽w(m)、深d(m)以及第二步初步确定的燃烧器高度h2(m),计算燃烧器区壁面放热强度qb(mw/m2),具体计算见式(11),如果qb≤0.84mw/m2,则进入第五步,否则增加h2并返回第二步,直至qb≤0.84mw/m2;

[0086][0087]

本次qb=0.83≤0.84mw/m2,则进入第五步

[0088]

第五步:根据第三步确定的炉膛宽w(m)、深d(m)以及第四步确定的燃烧器高度h2(m),返回第二步计算计算烟气在炉内的平均上升速度wy(m/s),同时假定最上层煤粉燃烧器喷口中心至屏底的垂直距离h1(m),计算煤粉在炉内的停留时间t(s),具体计算公式参见式(12);

[0089][0090]

第六步:如果第五步计算的煤粉在炉内的停留时间t≥3.4s,则确定第五步假定的h1为锅炉确定的最上层煤粉燃烧器喷口中心至屏底的垂直距离,进入第七步,否则增加h1返回第五步直至t≥3.4s;

[0091]

本次计算的煤粉在炉内的停留时间t=3.44s,则进入第七步。

[0092]

第七步:根据最终第二步确定的炉膛宽w(m)、深d(m)以及第四步确定的燃烧器高度h2(m)、第五步确定的最上层煤粉燃烧器喷口中心至屏底的垂直距离h1,以及锅炉的其它

经验参数,得出炉膛的容积v(m3),该值的计算具体参见申请号为202111327779.4的发明专利,并进行炉膛容积热负荷的计算q

v (kw/m3),具体计算见式(13);

[0093]

最终确定的w=25.7m,d=16.3m,h2=19.2m,h1=28m,其它经验参数:

①

最下排燃烧器煤粉喷口中心线与冷灰斗上折点的垂直距离h3=5m;

②

排渣喉口净深度d2=1.5m;

③

冷灰斗斜坡与水平面夹角β=55

°

;

④

屏底到顶棚管的垂直距离 h4=19.5m;

⑤

折焰角下倾角α=55

°

,

⑥

最上层燃烧器中心距折焰角下折点垂直距离h6=26m。按照申请号为202111327779.4的发明专利,计算得出锅炉容积 v=30863m3,则炉膛容积热负荷参数如下:

[0094][0095]

其中v是炉膛容积,m3[0096]

因此第三步得出的炉膛断面放热强度qf(mw/m2),第四步得出的燃烧器区壁面放热强度qb(mw/m2)、第五步得出的最上层煤粉燃烧器喷口中心至屏底的垂直距离h1(m)以及七步确定的炉膛容积放热强度qv(kw/m3)为锅炉最终确定的热负荷参数。本次案例的最终参见参见下表。

[0097]

[0098][0099]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。