1.本实用新型涉及到一种耗能支撑装置,尤其涉及一种基于环簧自复位的屈曲约束波纹管耗能支撑装置,属于减震(振)隔震(振)技术领域。

背景技术:

2.随着结构被动减震控制技术的发展,目前减震耗能装置已经发展出诸多类型。防屈曲支撑是目前较为广泛应用的减震装置之一,其优点是设计参数简单,造价较低。但是传统的防屈曲支撑震后残余位移较大,使结构修复性难度增大,直接或间接的经济损失巨增,因而具有自复位功能的防屈曲支撑的研究具有重要意义。

3.目前自复位防屈曲支撑的结构形式众多,存在以下问题:采用预应力筋的自复位防屈曲支撑在强震作用下的变形能力不足;形状记忆合金材料价格高昂,且需要解决温度敏感性、性能稳定性等问题;蝶形弹簧所提供的行程较短,而且无耗能能力,并且需要大量的焊接工作或装配工作;现有的自复位防屈曲支撑结构复杂,安装过程繁琐,并且由于兼顾复位性能,支撑的耗能性能变弱。

技术实现要素:

4.针对现有技术的上述问题,本实用新型提供了一种基于环簧自复位的屈曲约束波纹管耗能支撑装置,该装置同时具有稳定高效耗能能力和自复位功能。

5.为解决上述问题,本实用新型采用了如下技术方案:

6.一种基于环簧自复位的屈曲约束波纹管耗能支撑装置,包括自外向内依次同轴套设的外套管、高强钢环簧组、中套管、波纹管和内套管,所述高强钢环簧组与外套管之间留有一定间隙,所述外套管的内壁上固定连接有一对外环形挡板,所述中套管的外壁上固定连接有一对内环形挡板,所述高强钢环簧组设置在一对外环形挡板之间,所述一对内环形挡板的间距大于一对外环形挡板之间的间距,且位于同侧的内环形挡板位于外环形挡板的外侧,所述外套管一端封闭,另一端通过自外套管端部向内延伸的第一端板形成供中套管穿过的通孔,所述中套管穿过所述外套管的通孔并与所述第一端板滑动连接,所述中套管一端封闭,另一端敞口,所述敞口端通过自所述中套管的端部向外延伸的第二端板与所述外套管内壁滑动连接,第一端板和第二端板之间的距离大于所述一对内环形挡板之间的距离;所述波纹管的一端固定连接在所述中套管的封闭端,另一端固定在所述外套管的封闭端,所述内套管一端固定在所述外套管的封闭端。

7.优先地,所述内套管内表面间隔设置有加劲板。

8.优先地,所述高强钢环簧组的预压力由一对外环形挡板施加,高强钢环簧组预压状态下与一对内环形挡板之间的间隙等于所述波纹管的弹性变形极限。

9.具体地,所述波纹管与所述中套管的封闭端通过螺栓固定连接。

10.具体地,所述中套管与所述第二端板焊接或者一体设置,所述外套管与所述第一端板焊接或者一体设置。

11.优先地,所述外套管由两个等径等长的半套管拼接而成。所述外套管的两个半套管的端部表面焊接有拼接件,所述拼接件通过螺栓拼装,所述拼接件为l型钢或角钢。

12.优先地,所述外套管的封闭端和中套管的封闭端均设置有连接件,所述连接件的设计承载力大于屈曲约束波纹管耗能支撑装置的极限承载力。

13.优先地,所述外套管、中套管、内套管、内环形挡板、外环形挡板、第一端板、第二端板、拼接件、连接件的材质均为低合金高强度q355钢。

14.优先地,所述高强钢环簧组采用屈服强度为1350mpa的60si2mna,高强钢环簧组在工作时一直处于弹性状态,卸载时高强钢环簧组的弹性形变恢复实现自复位。

15.本实用新型取得了如下技术效果:

16.上述基于环簧自复位的屈曲约束波纹管耗能支撑装置高强钢环簧组预压状态下与一对内环形挡板之间的间隙等于所述波纹管的弹性变形极限,这样可以实现在常遇地震作用下依靠波纹管的弹性变形进行耗能,间隙不闭合,高强钢环簧组不启动;在设计地震作用下,波纹管通过弹塑性变形来耗散能量,间隙闭合,高强钢环簧组启动,发挥复位功能,同时高强钢环簧组的内、外环间摩擦辅助耗能,可以实现多级多种耗能方式。

17.由于本技术中的高强钢环簧组施加了预应力,高强钢环簧组在拉、压荷载作用下均处于受压状态,起到自复位作用。在压缩状态下高强钢环簧组内、外环接触面间摩擦的存在,高强钢环簧组也能够起到耗能的作用,极大增强了支撑的耗能能力。

18.内套管内壁设置纵向加劲肋,防止内套管发生屈曲;套叠式的结构,内套管和中套管为波纹管提供侧向约束,防止波纹管发生屈曲,可以实现利用波纹管的弹塑性变形消耗能量;采用高强钢环簧组作为该耗能支撑的复位装置,并且辅助耗能。

19.本技术的连接件的设计承载力应该大于自复位屈曲约束波纹管耗能支撑的极限承载力,使连接部件保持弹性,避免连接件部位提前进入屈服,保证自复位屈曲约束波纹管耗能支撑的正常工作。

20.本技术中所有套管、端板、以及连接件的材质均为低合金高强度q355钢;高强钢环簧组采用屈服强度为1350mpa的60si2mna,保证高强钢环簧组在工作时一直处于弹性状态,确保卸载时高强钢环簧组的弹性形变恢复实现自复位。

附图说明

21.为了更清楚的介绍本实用新型的方案,下面对本方案的所需要的附图进行简单介绍:

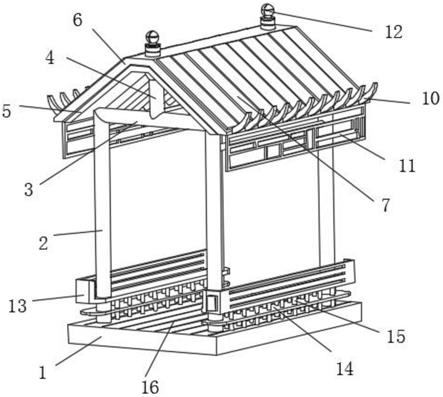

22.图1是本技术的结构示意图。

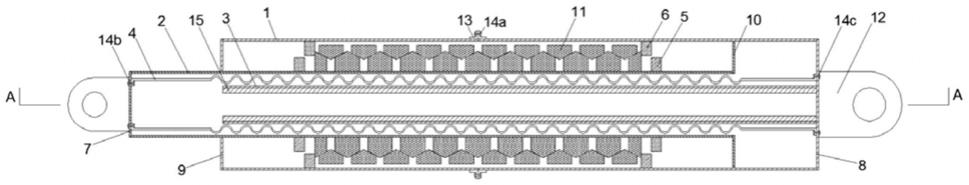

23.图2是本技术图1的a-a剖面图。

24.图3是本技术的第一视图。

25.图4是本技术的第二视图。

26.图5是本技术的受压状态图。

27.图6是本技术的受拉状态图。

28.图7是本技术的拼装过程示意图。

29.图8是本技术图7的b-b剖面图。

30.图9是本技术图7的c-c剖面图。

31.图中:1、外套管;2、中套管;3、内套管;4、波纹管;5、内环形挡板;6、外环形挡板;7、第一圆形端板;8、第二圆形端板;9、第一端板;10、第二端板;11、高强钢环簧组;12、连接件;13、拼接件;14、螺栓;15、加劲肋。其中:5a、第一内环形挡板;5b、第二内环形挡板;6a、第一外环形挡板;6b、第二外环形挡板;11a、内环;11b、外环;12a、第一连接件;12b、第二连接件。

具体实施方式

32.下面通过附图并通过具体实施方式来进一步说明本实用新型的技术方案。

33.参见图1至图4,一种基于环簧自复位的屈曲约束波纹管耗能支撑装置,包括自外向内依次同轴套设的外套管1、高强钢环簧组11、中套管2、波纹管4和内套管3,该套叠式的结构,内套管和中套管为波纹管提供侧向约束,防止波纹管发生屈曲,可以实现利用波纹管的弹塑性变形消耗能量。所述高强钢环簧组11与外套管1之间留有一定间隙,所述外套管1由两个等径等长的半套管拼接而成,拼接时,预先给所述高强钢环簧组11施加预压力,高强钢环簧组11的预压力由一对外环形挡板6(即第一外环形挡板6a和第二外环形挡板6b)施加,高强钢环簧组11预压状态下与一对内环形挡板5(即第一内环形挡板5a和第二内环形挡板5b)之间的间隙等于所述波纹管4的弹性变形极限,高强钢环簧组预压状态下与一对内环形挡板之间的间隙等于所述波纹管的弹性变形极限,这样可以实现在常遇地震作用下依靠波纹管的弹性变形进行耗能,间隙不闭合,高强钢环簧组不启动;在设计地震作用下,波纹管通过弹塑性变形来耗散能量,间隙闭合,高强钢环簧组启动,发挥复位功能,同时高强钢环簧组的内、外环间摩擦辅助耗能,可以实现多级多种耗能方式。并且由于高强钢环簧组施加了预应力,如图5和图6所示,高强钢环簧组在拉、压荷载作用下均处于受压状态,起到自复位作用。在压缩状态下高强钢环簧组内、外环接触面间摩擦的存在,高强钢环簧组也能够起到耗能的作用,极大增强了支撑的耗能能力。所述外套管1的内壁上固定连接有一对外环形挡板6,所述中套管2的外壁上固定连接有一对内环形挡板5,所述高强钢环簧组11设置在一对外环形挡板6之间,所述一对内环形挡板5的间距大于一对外环形挡板6之间的间距,且位于同侧的内环形挡板5位于外环形挡板6的外侧,所述外套管1一端封闭,可以采用直径与外套管相等的第二圆形端板8封闭,另一端通过自外套管1端部向内延伸的第一端板9形成供中套管2穿过的通孔,所述中套管2穿过所述外套管1的通孔并与所述第一端板9滑动连接,所述中套管2一端封闭,可以采用直径与外套管相等的第一圆形端板7封闭,另一端敞口,所述敞口端通过自所述中套管2的端部向外延伸的第二端板10与所述外套管1内壁滑动连接,第一端板9和第二端板10之间的距离大于所述一对内环形挡板5之间的距离;所述波纹管4的一端固定连接在所述中套管2的封闭端,另一端固定在所述外套管1的封闭端,所述内套管3一端固定在所述外套管1的封闭端,所述外套管1的封闭端和中套管2的封闭端均设置有连接件12(即位于中套管2的封闭端的第一连接件12a;位于外套管1的封闭端第二连接件12b),该连接件的设计承载力应该大于自复位屈曲约束波纹管耗能支撑的极限承载力,使连接部件保持弹性,避免连接件部位提前进入屈服,保证自复位屈曲约束波纹管耗能支撑的正常工作。为了防止内套管发生屈曲内套管3内表面纵向间隔设置有加劲板15。

34.上述基于环簧自复位的屈曲约束波纹管耗能支撑装置的工作过程为参见图5和图6,图5是施加的外部荷载为压力,在外部压力的作用下,当压力较小时,内套管3和中套管2发生相对滑动,即中套管2相对于外套管1向右移动,带动波纹管4弹性压缩变形;当压力增

大,左侧的第一内环形挡板5a与高强钢环簧组11的内环11a的间隙闭合后,波纹管4发生受压弹塑性变形耗散地震能量,中套管2带动左侧的第一内环形挡板5a向右推动高强钢环簧组11,同时右侧的第二外环形挡板6b会限制高强钢环簧组11向右移动,使高强钢环簧组10压缩产生恢复力,并通过高强钢环簧组11的内环11a和外环11b间摩擦辅助耗能。

35.图6是施加的外部荷载为拉力,在外部拉力的作用下,当拉力较小时,内套管3和中套管2发生相对滑动,即中套管2相对于外套管1向左移动,带动波纹管4弹性拉伸变形;当拉力增大,波纹管4的弹性拉伸变形达到其变形极限时后,右侧的第二内环形挡板5b与高强钢环簧组11的内环11a的间隙闭合后,波纹管4发生受拉弹塑性变形耗散地震能量,中套管2带动右侧的第二内环形挡板5b向左推动高强钢环簧组11,同时左侧的第一外环形挡板6a会限制高强钢环簧组11向左移动,使高强钢环簧组11压缩产生恢复力,并通过高强钢环簧组11的内环11a、外环11b间摩擦辅助耗能。

36.本实施例中,波纹管4与中套管2的封闭端通过螺栓固定连接。中套管2与所述第二端板10焊接或者一体设置,外套管1与所述第一端板9焊接或者一体设置。外套管1的两个半套管的端部表面焊接有拼接件13,所述拼接件13通过螺栓拼装,拼接件13为l型钢或角钢。

37.本实施例中,连接件12的设计承载力大于屈曲约束波纹管耗能支撑装置的极限承载力。连接件的设计承载力应该大于自复位屈曲约束波纹管耗能支撑的极限承载力,使连接部件保持弹性,避免连接件部位提前进入屈服,保证自复位屈曲约束波纹管耗能支撑的正常工作。外套管1、中套管2、内套管3、内环形挡板5、外环形挡板6、第一端板9、第二端板10、拼接件13、连接件12的材质均为低合金高强度q355钢。所述高强钢环簧组11采用屈服强度为1350mpa的60si2mna,可以确保高强钢环簧组11在工作时一直处于弹性状态,卸载时高强钢环簧组11的弹性形变恢复实现自复位。

38.基于环簧自复位的屈曲约束波纹管耗能支撑装置的制作方法,参见图7至图9,步骤一:组装并预压高强钢环簧组:将高强钢环簧组11套在中套管2上;将一对内环形挡板5分别安装在高强钢环簧组11的两端,并与内套管2焊接相连;将一对外环形挡板6分别与外套管1的两个半套管的内壁焊接相连,将拼接件13分别与外套管1的两个半套管外壁焊接相连,然后将螺栓(14)穿过拼接件13上的预留孔,使两个半套管拼接,同时预压高强钢环簧组11;步骤二:焊接第一端板9、第二端板10,在外套管1第一端内壁端部焊接第一端板9,在中套管2第二端外壁端部焊接第二端板10;步骤三:在中套管2第一端内壁焊接圆形端板形成中套管2的封闭端,在外套管1第二端内壁焊接圆形端板形成外套管1的封闭端,分别在两个封闭端焊接连接件12;步骤四,将波纹管4从中套管2的敞口端穿过,内套管3从波纹管4内穿过;将波纹管4第一端与中套管2的封闭端通过螺栓14相连;并将形成的整体自外套管1的敞口端穿入,波纹管4与外套管1的封闭端通过螺栓14c固定;将连接件12分别焊接在中套管2和外套管1封闭端的外壁面。该支座工艺用到的焊接和螺栓连接的较少,简化了转配工序,降低了安装难度,由于本技术采用的高强钢环簧组,相对于现有的自复位防屈曲支撑的结构具有价格低廉,实现了低成本,且同时具备稳定高效耗能能力和自复位功能的技术效果。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。