1.本实用新型涉及防爆特殊型铅酸蓄电池技术领域,尤其涉及一种小容量防爆特殊型铅酸蓄电池。

背景技术:

2.目前,小容量的防爆特殊型铅酸蓄电池广泛运用在爆炸环境下的仓储用车,如防爆搬动车、防爆堆高车中,但小容量防爆特殊型铅酸蓄电池由于受防爆标准的限制,电池又窄又小,制造难度也越大,同时,由于电池内部的空间越来越小,短路的问题也变得尤为凸显。首先,现有的防爆特殊型铅酸蓄电池内正负极板之间多采用片式隔板进行绝缘处理,而片式隔板在使用过程中容易出现上窜现象,导致电池底部的正负极板连接在一起引起短路,另一方面防爆特殊型铅酸蓄电池为深放电使用,电池内部的活性物质在使用过程中会反复膨胀、收缩,部分活性物质软化脱落,脱落后的颗粒在电位作用下被负极吸附并在负极上边框部位被还原,还原物不断累加变大,最终与正极汇流排接触,造成极群上边框连电短路。

技术实现要素:

3.为解决上述背景技术中涉及的技术问题,本实用新型的目的在于提供一种安全性更高、具有多重短路防护结构的小容量防爆特殊型铅酸蓄电池。

4.本实用新型采用如下的技术方案:一种小容量防爆特殊型铅酸蓄电池,包括通过热封固定在一起的蓄电池盖和蓄电池槽,所述蓄电池盖和蓄电池槽采用pp材料制成,所述蓄电池槽内组装有极群组,所述极群组的底部设有多个极板垫脚,两两所述极板垫脚之间形成有沉淀池;所述极群组包括正极群和负极群,所述正极群由正极柱端子、若干相互并联的正极板通过正汇流排焊接连接而成,所述负极群由负极柱端子、若干相互并联的负极板通过负汇流排焊接连接形成,每块所述负极板外均套设有袋式隔板;所述正极汇流排和负极汇流排的上方还设有pvc保护板,所述pvc保护板上设有若干个散热小孔,所述正、负端极柱的顶端伸出所述蓄电池盖的部分套设有铅套,所述极柱铅套外周设有环形的凹入部;所述蓄电池盖的上表面设有注液孔,所述注液孔上设有内置安全阀的排气栓,所述注液孔一侧等间距的设置有两组用于固定所述正极柱端子的第一绝缘凸台,另一侧等间距的设置有两组用于固定所述负极柱端子的第二绝缘凸台,两组所述第一绝缘凸台和两组所述第二绝缘凸台分别合并在一起,所述第一绝缘凸台、第二绝缘凸台的中心均设有极柱槽,所述极柱槽内设有与所述铅套的凹入部相互嵌套连接的凸起部。

5.作为优化方案,所述pvc保护板的厚度为0.5-1mm。

6.作为优化方案,所述袋式隔板采用pe材质制成。

7.作为优化方案,所述第一绝缘凸台、第二绝缘凸台的高度为12-15mm。

8.作为优化方案,所述蓄电池槽外侧底部四周均匀设置有多个防震垫脚。

9.作为优化方案,所述蓄电池槽的高度为300-400mm,所述蓄电池盖宽度为40-50mm。

10.与现有技术相比,本实用新型的优点在于:

11.本实用新型公开了一种小容量防爆特殊型铅酸蓄电池,具有多重短路防护结构,一方面,通过在正负极群上方增设一块pvc保护板,能够有效的防止导电异物落入电池内部,避免造成电池内部的短路;另一方面通过采用pe袋式隔板来封套负极板,能够有效的防止电池底部的正负极板连接在一起引起短路;最后通过在极板底部增设一层极板垫脚,能够有效的避免内部活性物质脱落后在极板底部集聚形成的短路现象,整个蓄电池更安全可靠,使用寿命更长。

附图说明

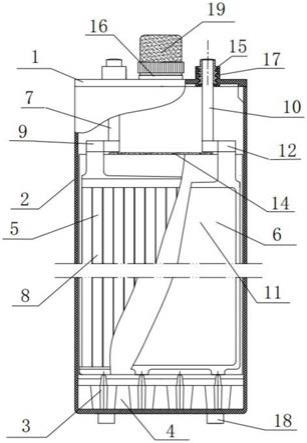

12.图1为本实用新型小容量防爆特殊型铅酸蓄电池实施例的正面剖面图;

13.图2为本实用新型小容量防爆特殊型铅酸蓄电池实施例的侧面剖面图;

14.图3为本实用新型蓄电池盖的俯视图;

15.其中,1-蓄电池盖、2-蓄电池槽、3-极板垫脚、4-沉淀池、5-正极群、6-负极群、7-正极柱端子、8-正极板、9-正极汇流排、10-负极柱端子、11-负极板、12-负极汇流排、13-袋式隔板、14-pvc保护板、15-铅套、16-注液孔、17-第一绝缘凸台、18-第二绝缘凸台、19-排气栓、20-防震垫脚。

具体实施方式

16.以下,为了便于本领域技术人员理解本实用新型技术方案,现参照附图来做进一步说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。

17.在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本实用新型实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

18.请参阅图1和图2,为本实用新型一种小容量防爆特殊型铅酸蓄电池的一个实施例,本实施例外部包括蓄电池盖1和蓄电池槽2,蓄电池盖1和蓄电池槽2均采用pp材料制成,由于该类蓄电池体型较窄,因而将蓄电池槽2的高度设置在300-400mm之间,蓄电池盖1的宽度设置在40-50mm之间,且二者通过热封粘接在一起。

19.在蓄电池槽2内组装有极群组,在极群组的底部设有多个极板垫脚3,两两极板垫脚3之间形成有沉淀池4,在电池后期使用过程,内部活性物质脱落至沉淀池4中,因而可以减少在极板底部周围集聚,减少短路发生的几率。本实施例中,极群组包括正极群5和负极群6,正极群5由正极柱端子7、若干相互并联的正极板8通过正极汇流排9焊接连接而成,负极群6由负极柱端子10、若干相互并联的负极板11通过负极汇流排12焊接连接形成,安装时,若干正极板8和若干负极板11相互交错排布形成一个完整的极群组,本实施例中,在每块负极板11外均套设有袋式隔板13,袋式隔板13采用内阻更小的pe材料制成,袋式隔板13将负极板11完全装入,能够有效的阻止正、负极板底部连接,避免发生内部短路现象。本实施例中,在正极汇流排9和负极汇流排12的上方还设有pvc保护板14,pvc保护板14可以防止外部导电异物落入电池内部,造成电池内部短路。pvc保护板14的厚度一般设定为0.5-1mm,pvc保护板14上还设有若干个散热小孔,用于内部散热或透液使用。正极柱端子7、负极柱端

子10的顶端伸出蓄电池盖1的部分套设有铅套15,铅套15外周设有环形的凹入部。

20.如图3所示,为本实用新型蓄电池盖的俯视图。本实施例中,蓄电池盖1上表面设有注液孔16,注液孔16上设有内置安全阀的排气栓19,注液孔16的一侧等间距的设置有两组用于固定正极柱端子7的第一绝缘凸台17,另一侧等间距的设置有两组用于固定负极柱端子10的第二绝缘凸台18,将第一绝缘凸台17和第二绝缘凸台18的高度增至12-15mm,能够提高电池之间的爬电距离。同时,本实施例中,由于空间有限,为了减少绝缘凸台所占用的蓄电池盖1的空间,将两组第一绝缘凸台17和两组第二绝缘凸台18分别合并在一起。第一绝缘凸台17、第二绝缘凸台18的中心均设有极柱槽,极柱槽内设有与铅套15的凹入部相互嵌套连接的凸起部,绝缘凸台17和铅套15结合对正、负极柱端子进行固定。

21.另外,在本实施例中,蓄电池槽2外侧底部四周均匀设置有多个防震垫脚20,防震垫脚20能够起到缓冲作用,有效的防止蓄电池在使用过程中因颠簸造成内部零件脱落松动。

22.综上所述,本实用新型公开的一种小容量防爆特殊型铅酸蓄电池,具有多重短路防护结构,一方面,通过在正负极群上方增设一块pvc保护板14,能够有效的防止外部导电异物落入电池内部,避免造成电池内部的短路。另一方面通过采用pe袋式隔板13来封套负极板11,能够有效的防止电池底部的正负极板连接在一起引起短路;最后通过在极板底部增设一层极板垫脚3,能够有效的避免内部活性物质脱落后在极板底部集聚形成的短路现象,整个蓄电池更安全可靠,使用寿命更长。

23.以上的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。