1.本实用新型属于卡扣装配技术领域,涉及一种卡扣检测设备。

背景技术:

2.目前,由于生产的工件结构越来越复杂,质量要求不断提高,尤其是在装配这道生产工序。由于工件结构复杂,需要在上面安装更多的卡扣或者其他零件。这就要求员工安装卡扣时,需要更加细心,防止发生出现漏装或者装配错误的现象,以免不合格工件流向市场。大多数的时候,会要求员工在每个安装卡扣处做上记号,用漆笔或者色笔轻轻涂抹一下,防止出现错误。同时,也会降低工人的工作效率,需要重新检查一次。

技术实现要素:

3.本实用新型的目的就是为了提供一种卡扣检测设备,以克服现有技术中卡扣装配效率低、易漏装或装配错误等缺陷。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种卡扣检测设备,包括:

6.支撑块:所述支撑块设有用于放置待测工件的检测工位;

7.位于所述检测工位上方的下压机构:其包括沿竖直方向移动且用于固定待测工件的下压块;

8.用于感应待测工件的卡扣装配状态的雷达感应机构。

9.进一步的,所述支撑块设有第一气缸组件,所述第一气缸组件与所述雷达感应机构连接,所述第一气缸组件驱动所述雷达感应机构沿远离或靠近所述检测工位的方向上移动。

10.进一步的,所述支撑块设有第二气缸组件,所述第二气缸组件与所述下压块连接,所述第二气缸组件驱动所述下压块沿竖直方向向下压紧待测工件。

11.进一步的,该设备设有用于提示待测工件上卡扣的装配状态的指示灯组件。

12.更进一步的,当所述雷达感应机构感应到卡扣装配错误或漏装时,所述指示灯组件不亮。

13.更进一步的,当所述雷达感应机构感应到卡扣装配正常时,所述指示灯组件全部点亮。

14.进一步的,该设备设有用于播报待测工件上装配失常的卡扣编号的发声机构。

15.更进一步的,当所述雷达感应机构感应到卡扣装配错误或漏装时,所述发声机构发出提示音,播报发生问题的卡扣的编号。

16.更进一步的,当所述雷达感应机构感应到卡扣装配正常时,所述发声机构无提示音。

17.进一步的,所述检测工位为与待测工件形状适配的凹槽,用于定位待测工件。

18.更进一步的,所述凹槽中设有红外感应机构。

19.更进一步的,所述红外感应机构包括红外感应器。

20.进一步的,所述下压块与待测工件在两者的接触部位形状吻合。

21.进一步的,所述雷达感应机构包括雷达感应器。

22.进一步的,该设备还设有控制开关,所述控制开关包括启动按钮以及复位按钮。所述启动按钮用于启动卡扣检测过程,所述复位按钮用于检测结束后使所述雷达感应机构回归原位。

23.进一步的,该设备还包括控制机构。

24.更进一步的,所述控制机构包括plc控制组件。

25.本实用新型的使用步骤如下:

26.(1)将待测工件放置于所述检测工位,按下启动按钮,红外感应机构感应到待测工件放入,并将电信号发送给所述plc控制组件,由plc控制组件控制设备各个部件的运行,设备开始运行,所述下压块向下运动,固定待测工件;

27.(2)所述雷达感应机构在所述第一气缸组件的驱动下沿靠近待测工件的方向上滑动,所述雷达感应机构开始检测待测工件的卡扣安装是否正确,若指示灯组件全部点亮且无提示音,说明卡扣安装正确,若指示灯组件熄灭,发声机构播报某个编号的卡扣发生问题,操作员通过指示灯组件和声音可以快速找到安装错误或漏装的卡扣,按下复位开关,所述雷达感应机构复位,调整发生问题的卡扣,然后将调整好的待测工件再放回检测工位,按下启动按钮,设备重新检测卡扣,确认卡扣装配有无问题。若仍有问题,重复上述操作,直至卡扣装配无问题;

28.(3)卡扣安装无问题后,按下复位按钮,所述雷达感应机构移动至原位,所述下压块复位,取出工件,换下一个工件检测,全程自动化循环工作。

29.本实用新型开始运行检测时,雷达感应机构发射电磁波信号,如果有目标物体碰到雷达信号就会反射回波,然后雷达感应机构接收到回波信号并将其送至接收设备进行处理,回波信号包含了目标物体的大小以及形状等信息,通过该原理雷达感应机构可感知待测工件的卡扣装配状态。

30.本实用新型大大提高了员工的生产效率,不需要员工再重新检查工件是否出现问题,全靠设备检测,更加准确,解决了工件卡扣装配错误或漏装的问题,避免不合格品流向市场。

31.与现有技术相比,本实用新型具有以下优点:

32.(1)可以提高员工的工作效率,避免卡扣装配错误或漏装,提高工件合格率;

33.(2)操作简单,自动化程度较高,通过操作控制开关便可以实现检测工作。

附图说明

34.图1为本实用新型整体结构示意图;

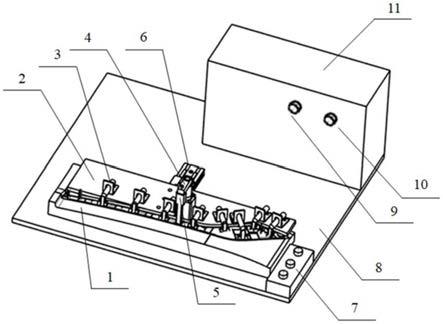

35.图2为本实用新型支撑块的结构示意图;

36.图3为本实用新型滑动板的结构示意图;

37.图4为本实用新型第二气缸组件的结构示意图;

38.图5为本实用新型下压块的结构示意图;

39.图6为本实用新型第一气缸组件的结构示意图。

40.图中标记说明:

41.1-支撑块、2-滑动板、3-雷达感应器、4-第二气缸组件、5-下压块、6-第一气缸组件、7-指示灯组件、8-底板、9-启动按钮、10-复位按钮、11-控制机构、12-凹槽。

具体实施方式

42.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

43.以下各实施方式或实施例中,如无特别说明的功能部件或结构,则表明其均为本领域为实现对应功能而采用的常规部件或常规结构。

44.在本实用新型的描述中,除非另有说明,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

45.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

46.下面结合附图和具体实施例对本实用新型进行详细说明。

47.为克服现有技术中卡扣装配效率低、易漏装或装配错误等缺陷,本实用新型提供了一种卡扣检测设备,请参见图1以及图5,包括:

48.支撑块1:所述支撑块1设有用于放置待测工件的检测工位;

49.位于所述检测工位上方的下压机构:其包括沿竖直方向移动且用于固定待测工件的下压块5;

50.用于感应待测工件的卡扣装配状态的雷达感应机构。

51.在一些具体的实施方式中,请参见图1和图6,所述支撑块1设有第一气缸组件6,所述第一气缸组件6与所述雷达感应机构连接,所述第一气缸组件6驱动所述雷达感应机构沿远离或靠近所述检测工位的方向上移动。

52.在一些具体的实施方式中,请参见图1、图4和图5,所述支撑块1设有第二气缸组件4,所述第二气缸组件4与所述下压块5连接,所述第二气缸组件4驱动所述下压块5沿竖直方向向下压紧待测工件。

53.在一些具体的实施方式中,请参见图1,该设备设有用于提示待测工件上卡扣的装配状态的指示灯组件7。

54.更具体的实施方式中,当所述雷达感应机构感应到卡扣装配错误或漏装时,所述指示灯组件7不亮。

55.更具体的实施方式中,当所述雷达感应机构感应到卡扣装配正常时,所述指示灯组件7全部点亮。

56.在一些具体的实施方式中,该设备设有用于播报待测工件上装配失常的卡扣编号的发声机构。

57.更具体的实施方式中,当所述雷达感应机构感应到卡扣装配错误或漏装时,所述发声机构发出提示音,播报发生问题的卡扣的编号。

58.更具体的实施方式中,当所述雷达感应机构感应到卡扣装配正常时,所述发声机构无提示音。

59.在一些具体的实施方式中,请参见图2,所述检测工位为与待测工件形状适配的凹槽12,用于定位待测工件。

60.更具体的实施方式中,所述凹槽12中设有红外感应机构。

61.更具体的实施方式中,所述红外感应机构包括红外感应器。

62.在一些具体的实施方式中,所述下压块5与待测工件在两者的接触部位形状吻合。

63.在一些具体的实施方式中,所述雷达感应机构包括雷达感应器3。

64.在一些具体的实施方式中,请参见图1,该设备还设有控制开关,所述控制开关包括启动按钮9以及复位按钮10。所述启动按钮9用于启动卡扣检测过程,所述复位按钮10用于检测结束后使所述雷达感应机构回归原位。

65.在一些具体的实施方式中,该设备还包括控制机构11。

66.更具体的实施方式中,所述控制机构11包括plc控制组件。

67.本实用新型的使用步骤如下:

68.(1)将待测工件放置于所述检测工位,按下启动按钮9,红外感应机构感应到待测工件放入,并将电信号发送给所述plc控制组件,由plc控制组件控制设备各个部件的运行,设备开始运行,所述下压块5向下运动,固定待测工件;

69.(2)所述雷达感应机构在所述第一气缸组件6的驱动下沿靠近待测工件的方向上滑动,所述雷达感应机构开始检测待测工件的卡扣安装是否正确,若指示灯组件7全部点亮且无提示音,说明卡扣安装正确,若指示灯组件7熄灭,发声机构播报某个编号的卡扣发生问题,操作员通过指示灯组件7和声音可以快速找到安装错误或漏装的卡扣,按下复位开关,所述雷达感应机构复位,调整发生问题的卡扣,然后将调整好的待测工件再放回检测工位,按下启动按钮9,设备重新检测卡扣,确认卡扣装配有无问题。若仍有问题,重复上述操作,直至卡扣装配无问题;

70.(3)卡扣安装无问题后,按下复位按钮10,所述雷达感应机构移动至原位,所述下压块5复位,取出工件,换下一个工件检测,全程自动化循环工作。

71.本实用新型大大提高了员工的生产效率,不需要员工再重新检查工件是否出现问题,全靠设备检测,更加准确,解决了工件卡扣装配错误或漏装的问题,避免不合格品流向市场。

72.实施例1:

73.本实施例提供了一种卡扣检测设备,请参见图1-6,该检测设备包括:支撑块1、滑动板2、雷达感应器3、第二气缸组件4、下压块5、第一气缸组件6、指示灯组件7、底板8、启动按钮9、复位按钮10、控制机构11以及凹槽12。该设备还设有用于播报待测工件上装配失常的卡扣编号的发声机构。

74.所述支撑块1设置在底板8上。

75.所述雷达感应器3、第二气缸组件4、第一气缸组件6、指示灯组件7、启动按钮9、复位按钮10与控制机构11电性连接。所述控制机构11包括plc控制组件。

76.所述支撑块1设有凹槽12,所述凹槽12与待测工件的形状适配,用于定位待测工件。所述凹槽12中设有所述红外感应器,红外感应器感应到待测工件放入,并将电信号发送

给plc控制组件,由plc控制组件控制各个部件的运行,完成一系列自动化操作。

77.所述支撑块1设有下压机构,所述下压机构包括下压块5以及第二气缸组件4,所述第二气缸组件4位于所述支撑块1上,所述第二气缸组件4与所述下压块5连接,开始检测时,控制机构11控制所述第二气缸组件4驱动下压块5向下运动直至与待测工件表面接触并将待测工件固定。可根据待测工件的形状选用与其适配的下压块5,以使下压块5与待测工件在两者的接触部位形状吻合。

78.所述支撑块1的上方设有滑动板2,所述滑动板2连接第一气缸组件6,所述第一气缸组件6驱动所述滑动板2靠近或远离凹槽12。在所述滑动板2上设有感应卡扣装配状态的雷达感应器3,当所述滑动板2靠近凹槽12时,所述雷达感应器3开始工作,并将信号反馈给控制机构11,控制机构11对接收到的信号进行处理,并反馈给指示灯组件7和发声机构。

79.该设备还设有控制开关,所述控制开关设有两个按钮,一个是启动按钮9,另一个是复位按钮10。启动按钮9用于启动卡扣检测过程,复位按钮10用于检测结束后使所述滑动板2回归原位。

80.该卡扣检测设备的操作步骤如下:

81.(1)将待测工件放置于支撑块1的凹槽12中,按下启动按钮9,设备开始运行,下压块5向下运动,固定待测工件,防止发生颤动、位置偏移等现象;

82.(2)滑动板2向靠近凹槽12的方向运动,雷达感应器3开始检测待测工件的卡扣安装是否正确,如果指示灯组件7全部点亮时并且无提示音,说是此处卡扣安装正确;反之不亮并发出提示音,说明此处卡扣安装错误。当某个卡扣安装不正确时,对应的指示灯组件7熄灭,发声机构开始报某个编号的卡扣发生问题。操作员通过指示灯组件7和声音可以快速找到安装有问题的卡扣的位置,按下复位开关,调整安装有问题的卡扣,然后将调整好的待测工件再放置于凹槽12中,按下启动按钮9,设备重新检测卡扣,确认卡扣装配有无问题。若仍有问题,重复上述操作,直至卡扣装配无问题;

83.(3)卡扣安装无问题后,按下复位按钮10,滑动板2以及下压块5复位;取出工件,换下一个工件检测,全程自动化循环工作。

84.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用本实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。