1.本实用新型涉及自动化设备领域,特别指一种偏光片贴合检测装置。

背景技术:

2.玻璃基材及偏光片是手机屏及电视屏等领域的生产组装过程中,最基础的组装物料,玻璃基材为载体,通过将偏光片贴附在玻璃基材表面以实现各种光学需求。根据玻璃基材的特性不同,又分为柔性屏或硬性屏,在显示器实际生产制造过程中,需要将偏光片贴附至玻璃基材表面。

3.随着显示屏制造技术的不断提升,国外显示屏制造厂商已经逐步将自动化产线引入屏幕制造,国内屏幕制造厂商近几年也在加大投入,不断地进行产业改造升级,将传统的手工组装产线替换为自动化产线。在偏光片贴合升级自动化产线过程中需要解决以下技术问题:1、由于贴片前需要保证表面质量,以提高后续贴片良品率,因此在贴片前需要解决玻璃和偏光片的表面检测问题;2、在实际检测过程中,由于偏光片尺寸大小不一,传统的单检测头存在无法覆盖所需检测面的问题,如果将检测距离拉远,则可能导致拍摄质量交错的情况。

技术实现要素:

4.本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种通过多检测头组成矩形拍摄平面,且具备拍摄平面大小实时可调整功能,有效适应不同尺寸偏光片检测的偏光片贴合检测装置。

5.本实用新型采取的技术方案如下:一种偏光片贴合检测装置,包括y轴驱动组件、x轴驱动组件及ccd检测头,其中,上述y轴驱动组件沿y轴方向设置在机台上;上述x轴驱动组件连接在y轴驱动组件上,且沿y轴驱动组件垂直方向设置,并经y轴驱动组件驱动而直线运动;上述ccd检测头两两一组设置在x轴驱动组件上,ccd检测头包括四个,四个ccd检测头布设形成矩形拍摄平面,并分别位于矩形拍摄平面的四角位置;x轴驱动组件驱动ccd检测头沿x轴方向直线运动,以便调整矩形拍摄平面的大小。

6.优选的,所述的y轴驱动组件包括第一直线模组及直线滑轨,其中,上述第一直线模组及直线滑轨平行间隔设置在机台上,且第一直线模组及直线滑轨分别沿y轴方向直线设置。

7.优选的,所述的x轴驱动组件包括第二直线模组及第三直线模组;上述第二直线模组及第三直线模组分别沿垂直于直线滑轨方向设置在直线滑轨与第一直线模组之间,且一端与直线滑轨可滑动地连接,另一端与第一直线模组的输出端连接,第一直线模组驱动第二直线模组及第三直线模组直线运动。

8.优选的,还包括检测支座;上述检测支座包括至少二个,检测支座两两一组分别连接在第二直线模组及第三直线模组上,并分别与第二直线模组及第三直线模组的输出端连接,且竖直向上延伸。

9.优选的,所述的ccd检测头竖直连接在检测支座的侧壁上,且检测方向朝下设置,从下方经过检测机构的贴片平台上的玻璃基材经ccd检测头进行拍摄检测。

10.本实用新型的有益效果在于:

11.本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种通过多检测头组成矩形拍摄平面,且具备拍摄平面大小实时可调整功能,有效适应不同尺寸偏光片检测的偏光片贴合检测装置。针对偏光片贴附前的表面检测工艺要求,本实用新型以ccd作为拍摄执行部件,通过将传送至检测机构下方的玻璃基材进行位置拍摄后反馈至主控机,如果玻璃基材位置存在偏差则通过下发指令给承载玻璃基材的贴片平台,对玻璃基材位置或角度进行调整。在实际生产过程中,由于玻璃基材的尺寸类型多样,传统的单ccd拍摄方式存在无法完全覆盖基材表面的情况,如果将ccd头安装位置拉远,则无法保证拍摄精度,且占用的安装空间大。针对以上问题,本实用新型采用多ccd检测头结构,通过布设在基材四角位置处的四个ccd检测头组成一组拍摄组件,利用四个ccd检测头的拍摄成像组成完整的基材表面拍摄图像。同时,本实用新型以平行间隔设置的直线滑轨和第一直线模组作为y方向承载和驱动部件,连接于直线滑轨和第一直线模组上的第二直线模组及第三直线模组经第一直线模组驱动而沿直线滑轨方向直线运动,以便调整ccd检测头在y方向的拍摄距离。第二直线模组和第三直线模组上分别通过检测支座安装有2个ccd检测头,通过第二直线模组和第三直线模组分别调整其上连接的2个ccd检测头的安装间距。从而实现了四个ccd检测头在x、y方向的间距实时调整,适应不同尺寸类型的偏光片贴片工艺,通用性强。

附图说明

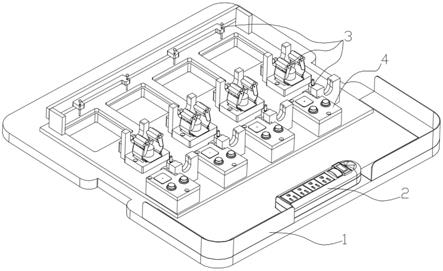

12.图1为本实用新型的立体结构示意图之一。

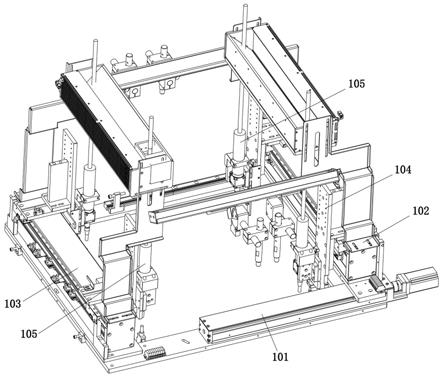

13.图2为本实用新型的立体结构示意图之二。

14.图3为本实用新型的立体结构示意图之三。

具体实施方式

15.下面将结合附图对本实用新型作进一步描述:

16.如图1至图3所示,本实用新型采取的技术方案如下:一种偏光片贴合检测装置,包括y轴驱动组件、x轴驱动组件及ccd检测头105,其中,上述y轴驱动组件沿y轴方向设置在机台上;上述x轴驱动组件连接在y轴驱动组件上,且沿y轴驱动组件垂直方向设置,并经y轴驱动组件驱动而直线运动;上述ccd检测头105两两一组设置在x轴驱动组件上,ccd检测头105包括四个,四个ccd检测头105布设形成矩形拍摄平面,并分别位于矩形拍摄平面的四角位置;x轴驱动组件驱动ccd检测头105沿x轴方向直线运动,以便调整矩形拍摄平面的大小。

17.y轴驱动组件包括第一直线模组101及直线滑轨,其中,上述第一直线模组101及直线滑轨平行间隔设置在机台上,且第一直线模组101及直线滑轨分别沿y轴方向直线设置。

18.x轴驱动组件包括第二直线模组102及第三直线模组103;上述第二直线模组102及第三直线模组103分别沿垂直于直线滑轨方向设置在直线滑轨与第一直线模组101之间,且一端与直线滑轨可滑动地连接,另一端与第一直线模组101的输出端连接,第一直线模组101驱动第二直线模组102及第三直线模组103直线运动。

19.还包括检测支座104;上述检测支座104包括至少二个,检测支座104两两一组分别

连接在第二直线模组102及第三直线模组103上,并分别与第二直线模组102及第三直线模组103的输出端连接,且竖直向上延伸。

20.ccd检测头105竖直连接在检测支座104的侧壁上,且检测方向朝下设置,从下方经过检测机构10的贴片平台上的玻璃基材经ccd检测头105进行拍摄检测。

21.进一步,本实用新型设计了一种通过多检测头组成矩形拍摄平面,且具备拍摄平面大小实时可调整功能,有效适应不同尺寸偏光片检测的偏光片贴合检测装置。针对偏光片贴附前的表面检测工艺要求,本实用新型以ccd作为拍摄执行部件,通过将传送至检测机构下方的玻璃基材进行位置拍摄后反馈至主控机,如果玻璃基材位置存在偏差则通过下发指令给承载玻璃基材的贴片平台,对玻璃基材位置或角度进行调整。在实际生产过程中,由于玻璃基材的尺寸类型多样,传统的单ccd拍摄方式存在无法完全覆盖基材表面的情况,如果将ccd头安装位置拉远,则无法保证拍摄精度,且占用的安装空间大。针对以上问题,本实用新型采用多ccd检测头结构,通过布设在基材四角位置处的四个ccd检测头组成一组拍摄组件,利用四个ccd检测头的拍摄成像组成完整的基材表面拍摄图像。同时,本实用新型以平行间隔设置的直线滑轨和第一直线模组作为y方向承载和驱动部件,连接于直线滑轨和第一直线模组上的第二直线模组及第三直线模组经第一直线模组驱动而沿直线滑轨方向直线运动,以便调整ccd检测头在y方向的拍摄距离。第二直线模组和第三直线模组上分别通过检测支座安装有2个ccd检测头,通过第二直线模组和第三直线模组分别调整其上连接的2个ccd检测头的安装间距。从而实现了四个ccd检测头在x、y方向的间距实时调整,适应不同尺寸类型的偏光片贴片工艺,通用性强。

22.本实用新型的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本实用新型专利范围所做的等效变化或修饰,均属于本实用新型专利权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。