1.本实用新型涉及多孔板贴膜技术领域,尤其涉及一种多孔板贴膜装置。

背景技术:

2.多孔板是生物学、化学、医学研发及临床检测中常用的一种反应耗材,常见的多孔板有48孔,96孔,384孔及1536孔板。

3.为在反应和检测时将反应体系与外界隔离以避免液体挥发、反应物/产物的扩散,通常要在多孔板上覆盖一贴膜。该贴膜由隔离膜和粘膜两部分组成,目前市售贴膜均为完整多孔板贴膜,即贴膜面积大小与多孔板一致且完整,使用时只需将隔离膜取下并将粘膜对应黏贴于管口表面位置压实即可。

4.但是上述多孔板贴膜的过程,是由操作人员纯手工进行,操作比较繁琐。

技术实现要素:

5.有鉴于此,本实用新型提供一种多孔板贴膜装置,主要目的是提高多孔板贴膜的效率。

6.为达到上述目的,本实用新型主要提供如下技术方案:

7.本实用新型提供了一种多孔板贴膜装置,该装置包括:贴膜部件、牵引部和压紧部;

8.所述贴膜部件包括贴膜条带和多个隔离膜层,所述贴膜条带设有多个矩形分隔线,多个所述矩形分隔线沿所述贴膜条带的轴向依次排列,所述贴膜条带位于所述矩形分隔线内的部分为粘膜层,所述粘膜层的尺寸和多孔板的尺寸相同,每一个所述粘膜层的下表面和其中一个所述隔离膜层的上表面相互贴合;

9.所述牵引部包括从动辊和主动辊,所述贴膜条带的一端缠绕于所述从动辊,所述贴膜条带的另一端缠绕于所述主动辊;

10.所述压紧部包括架体、承载板和抵压板,所述架体设置于所述主动辊和所述从动辊之间,所述承载板固定连接于所述架体,所述承载板的上表面设有凹槽,用于放置多孔板,所述抵压板滑动连接于所述架体,所述抵压板位于所述承载板的上方,所述贴膜条带穿过所述抵压板和所述承载板之间的空间,所述抵压板的下表面固定连接于四个切割刀,每一个所述切割刀对应于多孔板的其中一个侧边。

11.本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

12.可选的,所述压紧部还包括递推杆,所述架体包括顶板和四个支撑腿,四个所述支撑腿的上端分别固定连接于所述顶板,所述顶板设有中心孔,四个所述支撑腿的上端内侧分别设有轴向滑槽,所述抵压板的四个角分别滑动连接于所述轴向滑槽,所述递推杆的下端固定连接于所述抵压板的中心,所述递推杆的上端贯穿所述中心孔,所述递推杆的上端固定连接于手柄。

13.可选的,所述压紧部还包括多个第一弹簧,所述第一弹簧的上端固定连接于所述

顶板,所述第一弹簧的下端固定连接于所述抵压板,用于带动所述抵压板向上滑动。

14.可选的,所述压紧部还包括压膜板和多个第二弹簧,所述压膜板位于四个所述切割刀所围成的矩形范围内,所述第二弹簧的一端固定连接于所述抵压板,另一端固定连接于所述压膜板。

15.可选的,所述牵引部还包括第一液压升降支架和第二液压升降支架,所述主动辊的中心轴转动连接于所述第一液压升降支架的上端,所述从动辊的中心轴转动连接于所述第二液压升降支架的上端。

16.可选的,所述主动辊的中心轴固定连接于摇柄。

17.可选的,所述牵引部还包括压紧爪体,所述压紧爪体的一端固定连接于枢轴,所述枢轴转动连接于所述第二液压升降支架,所述枢轴设有扭簧,用于带动所述压紧爪体的另一端抵压所述从动辊上的所述贴膜条带。

18.可选的,所述压紧爪体的宽度和所述贴膜条带的宽度相同。

19.借由上述技术方案,本实用新型至少具有下列优点:

20.当操作人员需要进行多孔板贴膜操作时,将贴膜条带的两端事先分别缠绕于主动辊和从动辊,并将需要贴膜的多孔板放置于凹槽内。

21.在做完上述准备工作后,驱动主动辊,带动从动辊上的贴膜条带向主动辊移动,从而使其中一个粘膜层对应位于多孔板的正上方(在此之前将该粘膜层下表面的隔离膜层撕下来)。然后,向下按压抵压板,抵压板带动四个切割刀同步剪切矩形分隔线,粘膜层和贴膜条带分离,同时,向下移动的抵压板同步将粘膜层压紧至多孔板的表面。

22.然后就可以抬高抵压板,以便进行下一个多孔板的贴膜操作。

23.周而复始,重复上述操作,依次按压抵压板,即可完成多孔板的批量贴膜工作。

附图说明

24.图1为本实用新型实施例提供的一种多孔板贴膜装置的侧视图;

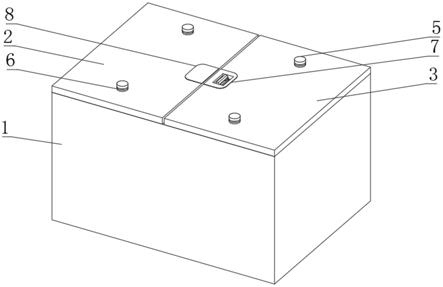

25.图2为压紧部第一视角的立体图;

26.图3为压紧部第二视角的立体图;

27.图4为图1中a部分的放大图;

28.图5为贴膜部件的俯视图;

29.图6为图1中b部分的放大图;

30.图7为图1中c部分的放大图。

31.说明书附图中的附图标记包括:贴膜条带1、隔离膜层2、矩形分隔线3、粘膜层4、多孔板5、从动辊6、主动辊7、架体8、承载板9、抵压板10、凹槽11、切割刀12、递推杆13、顶板801、支撑腿802、轴向滑槽803、手柄14、第一弹簧15、压膜板16、第二弹簧17、第一液压升降支架18、第二液压升降支架19、摇柄20、压紧爪体21、枢轴22、扭簧23。

具体实施方式

32.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施

例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

33.下面结合附图和实施例对本实用新型作进一步的详细说明。

34.如图1、图2、图3、图4和图5所示,本实用新型的一个实施例提供的一种多孔板贴膜装置,其包括:贴膜部件、牵引部和压紧部;

35.所述贴膜部件包括贴膜条带1和多个隔离膜层2,所述贴膜条带1设有多个矩形分隔线3,多个所述矩形分隔线3沿所述贴膜条带1的轴向依次排列,所述贴膜条带1位于所述矩形分隔线3内的部分为粘膜层4,所述粘膜层4的尺寸和多孔板5的尺寸相同,每一个所述粘膜层4的下表面和其中一个所述隔离膜层2 的上表面相互贴合;

36.所述牵引部包括从动辊6和主动辊7,所述贴膜条带1的一端缠绕于所述从动辊6,所述贴膜条带1的另一端缠绕于所述主动辊7;

37.所述压紧部包括架体8、承载板9和抵压板10,所述架体8设置于所述主动辊7和所述从动辊6之间,所述承载板9固定连接于所述架体8,所述承载板9 的上表面设有凹槽11,用于放置多孔板5,所述抵压板10滑动连接于所述架体8,所述抵压板10位于所述承载板9的上方,所述贴膜条带1穿过所述抵压板10和所述承载板9之间的空间,所述抵压板10的下表面固定连接于四个切割刀12,每一个所述切割刀12对应于多孔板5的其中一个侧边。

38.多孔板贴膜装置的工作过程如下:

39.当操作人员需要进行多孔板5贴膜操作时,将贴膜条带1的两端事先分别缠绕于主动辊7和从动辊6,并将需要贴膜的多孔板5放置于凹槽11内。

40.在做完上述准备工作后,驱动主动辊7,带动从动辊6上的贴膜条带1向主动辊7传动,从而使其中一个粘膜层4对应位于多孔板5的正上方(在此之前将该粘膜层4下表面的隔离膜层2撕下来)。然后,向下按压抵压板10,抵压板10 带动四个切割刀12同步剪切矩形分隔线3,粘膜层4和贴膜条带1分离,同时,向下移动的抵压板10同步将粘膜层4压紧至多孔板5的表面。

41.然后就可以抬高抵压板10,以便进行下一个多孔板5的贴膜操作。

42.周而复始,重复上述操作,依次按压抵压板10,即可完成多孔板5的批量贴膜工作。

43.在本实用新型的技术方案中,相对于纯手工贴膜操作,使用本装置提高了多孔板5贴膜的效率。

44.具体的,贴膜条带1和隔离膜层2均为医用透明塑料薄膜,粘膜层4的下表面涂覆有粘胶,用于贴合隔离膜层2或者多孔板5的表面。

45.具体的,四个切割刀12围成矩形形状,该矩形和凹槽11上下对应,凹槽11 的尺寸吻合于多孔板5的尺寸。当多孔板5放置于凹槽11内时,多孔板5在承载板9上的位置是稳定不变的,以使向下移动的每一个切割刀12对应多孔板5 的其中一个侧边,以便四个切割刀12同步准确剪切矩形分隔线3。

46.具体的,矩形分隔线3是由多个间隔设置的孔洞排列而形成的矩形边线。

47.具体的,因为各粘膜层4的下表面分别贴合于隔离膜层2的上表面,所以从动辊6上缠绕的贴膜条带1相邻圈层之间不会相互粘接在一起。

48.如图1、图2、图3所示,在具体实施方式中,所述压紧部还包括递推杆13,所述架体8包括顶板801和四个支撑腿802,四个所述支撑腿802的上端分别固定连接于所述顶板801,所述顶板801设有中心孔,四个所述支撑腿802的上端内侧分别设有轴向滑槽803,所述抵压

板10的四个角分别滑动连接于所述轴向滑槽803,所述递推杆13的下端固定连接于所述抵压板10的中心,所述递推杆13 的上端贯穿所述中心孔,所述递推杆13的上端固定连接于手柄14。

49.在本实施方式中,具体的,四个支撑腿802的上端分别固定连接于所述顶板 801的角部,承载板9分别固定连接于四个支撑腿802的轴向中部。操作人员在进行多孔板5贴膜作业时,可以手握手柄14,向下按压递推杆13,从而带动抵压板10和切割刀12向下移动,达到剪切矩形分隔线3,压紧粘膜层4的目的。相对于上一实施方式,本实施方式更加便捷。

50.如图1所示,在具体实施方式中,所述压紧部还包括多个第一弹簧15,所述第一弹簧15的上端固定连接于所述顶板801,所述第一弹簧15的下端固定连接于所述抵压板10,用于带动所述抵压板10向上滑动。

51.在本实施方式中,具体的,当粘膜层4还没有移动至和多孔板5上下对应的位置时,不需要按压抵压板10,而多个第一弹簧15带动抵压板10向上滑动,以使抵压板10和贴膜条带1之间具有一定距离,避免切割刀12剐蹭贴膜条带1。

52.如图1和图6所示,在具体实施方式中,所述压紧部还包括压膜板16和多个第二弹簧17,所述压膜板16位于四个所述切割刀12所围成的矩形范围内,所述第二弹簧17的一端固定连接于所述抵压板10,另一端固定连接于所述压膜板 16。

53.在本实施方式中,具体的,多个第二弹簧17矩阵排列于抵压板10和压膜板 16之间。当操作人员向下按压抵压板10时,压膜板16和切割刀12同步接触贴膜条带1,随着四个切割刀12同步剪切矩形分隔线3,压膜板16持续压紧粘膜层4,并且压膜板16相对于切割刀12向上回退。通过本实施方式,被剪切的粘膜层4能够更加稳定地贴附在多孔板5上表面。

54.如图1所示,在具体实施方式中,所述牵引部还包括第一液压升降支架18 和第二液压升降支架19,所述主动辊7的中心轴转动连接于所述第一液压升降支架18的上端,所述从动辊6的中心轴转动连接于所述第二液压升降支架19的上端。

55.具体的,随着贴膜作业的进行,从动辊6上缠绕的贴膜条带1的圈数逐渐减少,主动辊7上缠绕的贴膜条带1的圈数逐渐增多,主动辊7和从动辊6之间的贴膜条带1的水平度会发生改变,凹槽11内还未贴膜的多孔板5和其上方的粘膜层4不再相互平行,影响了多孔板5贴膜的正常进行。而在本实施方式中,通过第一液压升降支架18调整主动辊7的高度,通过第二液压升降支架19调整从动辊6的高度,从而使主动辊7和从动辊6之间的贴膜条带1再次水平延伸,从而使多孔板5和粘膜层4再次相互平行,保证粘膜层4能够被准确压紧贴附于多孔板5的上表面。

56.如图1所示,在具体实施方式中,所述主动辊7的中心轴固定连接于摇柄20。

57.在本实施方式中,具体的,操作者可以手握摇柄20,带动主动辊7转动,从而使贴膜条带1自从动辊6向主动辊7移动,从而使贴膜条带1上的多个粘膜层 4依次对应于多孔板5。

58.如图1和图7所示,在具体实施方式中,所述牵引部还包括压紧爪体21,所述压紧爪体21的一端固定连接于枢轴22,所述枢轴22转动连接于所述第二液压升降支架19,所述枢轴22设有扭簧23,用于带动所述压紧爪体21的另一端抵压所述从动辊6上的所述贴膜条带1。

59.在本实施方式中,具体的,扭簧23带动压紧爪体21的另一端抵压从动辊6 上缠绕的贴膜条带1,对贴膜条带1脱离从动辊6形成一定阻力,当主动辊7转动,贴膜条带1自从动

辊6向主动辊7传动时,贴膜条带1的张紧程度提高。在此基础上,操作者向下按压抵压板10,切割刀12接触贴膜条带1时,四个切割刀12更容易对矩形分隔线3所在位置同步施加剪切力,沿矩形分隔线3将粘膜层4切割下来。

60.在具体实施方式中,所述压紧爪体21的宽度和所述贴膜条带1的宽度相同。

61.在本实施方式中,压紧爪体21和贴膜条带1同宽,压紧爪体21在贴膜条带 1的宽度方向上对贴膜条带1施加抵压力,避免压紧爪体21将抵压力仅仅施加于粘膜层4,避免矩形分隔线3提前被损坏。

62.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。