1.本发明涉及包含过锂化层状氧化物(overlithiated layered oxide,olo)的正极活性物质,更详细地,涉及表面形成非晶玻璃氧化物涂层的锂二次电池正极活性物质、其制备方法以及包含其的锂二次电池。

背景技术:

2.随着智能手机、mp3播放器、平板电脑(pc)等便携式移动电子设备的发展,对能够储存电能的二次电池的需求呈爆发式的增长。尤其,随着电动汽车、中大型储能系统及需要高能量密度的便携式设备的出现,对锂二次电池的需求正日益增加。

3.近来备受瞩目的正极活性物质为锂镍锰钴氧化物li(ni

x

coymnz)o2(在此情况下,上述x、y、z分别单独为氧化物组成元素的原子分数,0《x≤1,0《y≤1,0《z≤1,0《x y z≤1)。该正极活性物质材料与此间积极研究的正极活性物质licoo2相比,由于在高电压下使用,因此具有输出高容量的优点,由于co含量相对较低,因此具有价格低廉的优点。但是,却具有倍率特性(rate capability)及在高温下的寿命特性不佳的缺点。

4.于是,正在进行着将表现出比现有li(ni

x

coymnz)o2更高的可逆容量的过锂化层状氧化物应用于锂二次电池的研究。

5.然而,这种过锂化层状氧化物在寿命周期期间发生的电压衰减(voltage decay)现象成为问题,这是在寿命周期中由于过渡金属的移动而从类似于尖晶石型的结构向立方体型(cubic)的相变导致的。为了用于锂二次电池的商用化,这种过锂化层状氧化物的电压衰减现象是必须解决的问题。

6.并且,需要能够提高过锂化层状氧化物的电化学特性的解决方法。

技术实现要素:

7.技术问题

8.本发明的目的在于,提高包含过锂化层状氧化物的正极活性物质的锂离子导电性,通过减少电阻来减少充放电时发生的过电位,提高倍率特性。

9.并且,本发明的目的在于,通过抑制富锰(mn-rich)正极活性物质的mn溶出、抑制循环时从表面相开始的尖晶石型(spinel)向岩盐(rock-salt)相的晶格变化来抑制电压衰减并提高寿命。

10.技术方案

11.本发明实施例的正极活性物质包含由下述化学式1表示的过锂化层状氧化物。

12.化学式1:rli2mno3·

(1-r)liani

x

coymnzm1

1-(x y z)

o213.在上述化学式1中,0《r≤0.6,0《a≤1,0≤x≤1,0≤y《1,0≤z《1,0《x y z≤1,上述m1为选自na、k、mg、al、fe、cr、y、sn、ti、b、p、zr、ru、nb、w、ba、sr、la、ga、mg、gd、sm、ca、ce、fe、al、ta、mo、sc、v、zn、cu、in、s、b、ge、si及bi中的一种以上。

14.上述过锂化层状氧化物可以为混合有单斜晶系(monoclinic)结构的li2mno3与菱面体(rhombohedral)结构的limo2的固溶体相(phase),上述m可以为选自ni、co、mn、m1中的一种以上。

15.并且,上述过锂化层状氧化物可以在初始充放电曲线的4.4v区域出现由li2mno3引起的平坦区间(plateau)。本发明实施例的上述过锂化层状氧化物在初始充电过程时,相对于锂,li2mno3相直至4.4v区域为电化学非活性状态,在4.4v以上区域,可发生锂从li2mno3相脱离的反应及析氧(oxygen evolution)。

16.在由上述化学式1表示的过锂化层状氧化物中,锂的摩尔数与所包含的金属ni、co或mn的总摩尔数的比例(li/ni co mn)可以为1.1至1.6、1.2至1.6、1.3至1.6或者1.4至1.5。

17.在上述化学式1中,上述x的值可以大于0且小于等于0.5、大于0且小于等于0.4、大于0且小于等于0.3、大于0且小于等于0.2或者大于0且小于等于0.1。

18.在上述化学式1中,上述y的值可以大于0且小于等于0.5、大于0且小于等于0.4、大于0且小于等于0.3、大于0且小于等于0.2或者为0.1至0.2。

19.在上述化学式1中,m1为选自na、k、mg、al、fe、cr、y、sn、ti、b、p、zr、ru、nb、w、ba、sr、la、ga、mg、gd、sm、ca、ce、fe、al、ta、mo、sc、v、zn、nb、cu、in、s、b、ge、si及bi中的一种以上的物质,作为一例,可以为能够包含于上述过锂化层状氧化物内的掺杂剂。更优选地,可以为选自能够调节为将一次粒子的大小生长为更适合特定范围的ba、sr、b、p、y、zr、nb、mo、ta及w中的一种以上,最优选地,可以为选自nb及ta中的一种以上。

20.并且,mn的摩尔数与ni的总摩尔数的比例(mn/ni)可以为1至4.5、1至4、2至4.5、2至4、3至4.5或者3至4。

21.本发明的氧化物为层状结构,可以为锂原子层与ni、co、mn或m1的金属原子层经过氧原子层交互层叠的层状结构。

22.形成上述正极活性物质的层状结构的层的面可以在与c轴垂直的方向具有结晶配向性,在此情况下,提高上述正极活性物质内所包含的锂离子的移动性,增加上述正极活性物质的结构稳定性,可以在应用于电池时提高初始容量特性、功率输出特性、电阻特性及长期寿命特性。

23.本发明的正极活性物质为富含锂及锰的氧化物,在表面上形成非晶玻璃氧化物涂层,抑制mn溶出,抑制循环时从表面相开始的尖晶石型向岩盐相的晶格变化来抑制电压衰减并提高寿命。

24.并且,本发明在过锂化层状氧化物粒子表面涂敷有非晶玻璃氧化物涂层,因此可以解决在以结晶状态涂敷的情况下出现的不均匀性的问题,可以进一步提高锂离子的移动。

25.并且,本发明在过锂化层状氧化物粒子表面涂敷有非晶玻璃氧化物涂层,因此可以减少过锂化层状氧化物中充放电时发生的过电位,提高倍率特性。

26.上述非晶玻璃氧化物涂层可以包含选自si、b、p及ge中的一种以上的元素。

27.并且,上述非晶玻璃氧化物涂层可以包含由下述化学式2表示的物质。

28.化学式2:xli2o*(1-x)m2aob29.关于上述化学式2的x值,可以为0《x≤8,更优选地,可以为0.13≤x≤8。并且,关于

上述化学式2的a值,可以为0《a≤2,更优选地,可以为1≤a≤2。并且,关于上述化学式2的b值,可以为0《b≤5,更优选地,可以为2≤b≤5。并且,m2可以为选自si、b、p及ge中的一种以上。

30.相比于上述过锂化层状氧化物,上述非晶玻璃氧化物涂层的含量可以为0.05摩尔百分比至5摩尔百分比,或者0.1摩尔百分比至3摩尔百分比,或者0.1摩尔百分比至2摩尔百分比。

31.上述非晶玻璃氧化物涂层可以均匀或不均匀地包含于由上述化学式1表示的过锂化层状氧化物的表面上。

32.作为更优选的一实施例,本发明在过锂化层状氧化物表面涂敷非晶玻璃氧化物,与涂敷其他氧化物相比扩散性好,可以在表面均匀地涂敷。

33.并且,作为一例,上述非晶玻璃氧化物涂层可以分别在二次粒子或一次粒子的表面上形成。

34.并且,作为一例,对于上述非晶玻璃氧化物涂层,在二次粒子或一次粒子的表面上,非晶玻璃氧化物涂层所包含的元素可以形成浓度梯度部。

35.在本发明实施例的正极活性物质中,上述非晶玻璃氧化物涂层的厚度可以为1nm至100nm,更优选地,可以为10nm至100nm。若比上述涂层薄,则改善效果微乎其微,若比上述涂层厚,则会增加对锂离子的电阻。在上述非晶玻璃氧化物涂层满足上述范围的情况下,可以抑制本发明的富锰正极活性物质的mn溶出,抑制循环时从表面相开始的尖晶石型向岩盐相的晶格变化来抑制电压衰减并提高寿命。

36.在本发明实施例的上述正极活性物质中,可以由一次粒子聚集形成二次粒子,在构成上述二次粒子的一次粒子中,大小为300nm至10μm的一次粒子可调节为50体积百分比至100体积百分比、70体积百分比至100体积百分比或者100体积百分比。

37.并且,作为一例,在构成上述二次粒子的一次粒子中,上述正极活性物质中的大小大于500nm且小于等于10μm的一次粒子可调节为50体积百分比至100体积百分比、70体积百分比至100体积百分比或者100体积百分比。

38.并且,作为一例,在上述正极活性物质中,相对于上述过锂化层状氧化物总体积,大小为1μm至10μm的一次粒子可调节为50体积百分比至100体积百分比、70体积百分比至100体积百分比或者100体积百分比。

39.并且,作为一例,在上述正极活性物质中,相对于上述过锂化层状氧化物总体积,大小大于1μm的一次粒子可调节为50体积百分比至100体积百分比、70体积百分比至100体积百分比或者100体积百分比。

40.并且,作为一例,在上述正极活性物质中,相对于上述过锂化层状氧化物总体积,大小为2μm以上的一次粒子可调节为50体积百分比至100体积百分比、70体积百分比至100体积百分比或者100体积百分比。

41.并且,作为一例,由于上述正极活性物质中的一次粒子的大小被调节,二次粒子中的一次粒子的数量可以为1个至1000个、1个至100个、1个至10个,或者可以由一个一次粒子形成。

42.上述一次粒子的大小是指粒子的最长长度。

43.并且,作为一例,上述正极活性物质的一次粒子的平均粒径可以调节为大于500nm

且小于等于10nm,或者为1μ至10nm。

44.本发明的过锂化层状氧化物在寿命周期期间发生的电压衰减现象成为问题,这是在寿命周期中由于过渡金属的移动而从类似于尖晶石型的结构向立方体型的相变导致的。本发明可以为解决上述问题而通过调节一次粒子的大小来改善正极活性物质的密度。

45.然而,由于一次粒子变大会增大锂离子的扩散距离,因此在充放电时发生因锂离子的浓差极化(concentration polarization)而发生过电位(overpotential)的问题。最终,会因降低动力学(kinetics)而减少正极活性物质的容量。但是,由于通过形成非晶玻璃氧化物涂层来增加离子传导性,增加锂离子的动力学,因此容量增加且过电位减少。

46.本发明实施例的上述正极活性物质的上述二次粒子的平均粒径可以为2μm至20μm,更优选地,可以为10μm至20μm,更加优选地,可以为14μm至16μm。上述平均粒径可以定义为在粒子的粒径分布曲线中体积累积量相当于50%的粒径。上述平均粒径可以通过例如激光衍射法(laser diffraction method)来测量。

47.本发明实施例的上述正极活性物质在下述实施例的制备工序条件下,正极活性物质阶段中的一次粒子的大小较前体阶段中的步骤一次粒子的大小有所增加。并且,在下述实施例的制备条件中,(追加有起到助熔剂作用的掺杂剂的正极活性物质的一次粒子的大小)/(未追加起到助熔剂作用的掺杂剂的正极活性物质的一次粒子的大小)的比为1以上,更优选地,为30以上,最优选地,为50以上。

48.上述化学式1的上述m1为起到使上述一次粒子生长的助熔剂(flux)的作用的掺杂剂,可以掺杂在晶格结构中。作为一实施例,可以通过在与锂化合物的烧成步骤中添加、混合上述助熔剂掺杂剂并一同热处理来进行调节,以使一次粒子的大小增加。起到助熔剂的作用可以是指起到通过一次粒子之间的生长来增加一次粒子的大小的掺杂剂的作用。

49.在本发明的正极活性物质中,相当于单晶结构的部分越多,即,一次粒子的数量越少,就越能够改善多晶结构表现出的电压衰减的问题。

50.在本发明实施例的上述正极活性物质的x射线衍射(xrd)分析时,虽然在i(104)中的半峰全宽(fwhm(deg.))可以为0.1至0.25(deg.),但上述值可以根据锰的含量而变化。因此,可以通过上述掺杂剂m1的添加剂及调节含量来调节半峰全宽的减少率,从而解决寿命及电压衰减的问题。

51.本发明在过锂化层状氧化物中通过调节使一次粒子的大小增加,可以在以相同的条件烧成的情况下,使包含m1的情况在x射线衍射分析时的i(104)中的半峰全宽(fwhm(deg.))比不包含m1的比较例减少5%至50%或者5%至40%的比例,或者5%至30%的比例,5%至20%、10%至25%或者10%至20%。

52.本发明实施例的正极活性物质可以包含由下述化学式3表示的物质。由下述化学式3表示的物质可以为起到诱导一次粒子之间的生长的助熔剂作用的掺杂剂与锂反应生成的物质。

53.化学式3:liam3ob54.在上述化学式3中,0《a≤8,0《b≤15,m3为选自na、k、mg、al、fe、cr、y、sn、ti、b、p、zr、ru、nb、w、ba、sr、la、ga、mg、gd、sm、ca、ce、fe、al、ta、mo、sc、v、zn、cu、in、s、b、ge、si及bi中的一种以上。

55.相对于构成上述正极活性物质的金属的总摩尔数,上述化学式1的上述m1含量可

以为0.001摩尔百分比至10摩尔百分比、0.01摩尔百分比至5摩尔百分比、0.01摩尔百分比至3摩尔百分比、0.1摩尔百分比至2摩尔百分比、0.1摩尔百分比至1摩尔百分比。若所包含的作为诱导一次粒子的生长的助熔剂的掺杂剂m1大于上述范围,则会因造成锂复合氧化物过量而成为容量及效率下降的原因,若小于上述范围,则会使一次粒子生长的效果微乎其微。

56.并且,本发明实施例的上述正极活性物质的体积能量密度(wh/l)可以为2.7wh/l至4.0wh/l。

57.并且,本发明实施例的上述正极活性物质的体积能量密度(wh/l)可以比不包含m1的物质增加5%至30%。本发明的正极活性物质可以在过锂化层状氧化物中通过调节使一次粒子的大小增加,从而可以通过调节使包含m1的情况的体积能量密度(wh/l)比不包含m1的比较例增加5%至25%、5%至20%、10%至25%或者10%至20%的比例。

58.并且,通过掺杂剂m1的添加及含量调节来调节的上述正极活性物质的压实密度(g/cc)可以为2.0g/cc至4.0g/cc。

59.并且,通过掺杂剂m1的添加及含量调节来调节的上述正极活性物质的比表面积(bet,m2/g)可以为0.1m2/g至1.5m2/g。

60.本发明的正极活性物质可以在上述过锂化层状氧化物中通过调节一次粒子的大小,从而可以通过调节使包含m1的情况的比表面积(bet,m2/g)比不包含m1的比较例减少20%至80%的比例。

61.本发明通过诱导上述一次粒子的生长来调节相当于上述正极活性物质的单晶结构的部分,通过增加体积能量密度,减少比表面积来使正极活性物质的表面部减少,从而可以解决寿命及电压衰减的问题。在本发明中,诱导上述一次粒子的生长的内容包括成核、奥斯德瓦尔德熟化、粒子聚集(nucleation&ostwald ripening&particle aggregation)概念的所有内容。

62.本发明实施例的正极活性物质的制备方法包括制备正极活性物质前体的第一步骤。

63.为了制备上述前体,可以通过共沉淀(co-precipitation)、喷雾干燥(spray-drying)、固态法、湿式粉碎、流动层干燥法、振动干燥法进行,但不限定于此。

64.接着,包括向上述正极活性物质前体中混合锂化合物并烧成来形成锂复合氧化物的第二步骤。

65.上述第二步骤还可以混合包含上述化学式1的m1的化合物来烧成。

66.上述烧成的步骤的温度可以为750℃至950℃、800℃至950℃、850℃至950℃。

67.接着,包括混合上述第二步骤中形成的物质与涂层前体来形成非晶玻璃氧化物涂层的第三步骤。

68.本发明可以通过下述工序在过锂化层状氧化物的表面上均匀涂敷非晶玻璃氧化物涂层。

69.在上述第三步骤中,涂层前体可以通过干式混合工序来进行。

70.并且,在第三步骤中,涂层前体可以通过湿式混合工序来进行,作为一例,可以通过将上述涂层前体分散或溶解于水、醇类或分散溶液等来与上述第二步骤中形成的物质混合。

71.上述第三步骤可以包括:在混合第二步骤中形成的物质与涂层前体后,在250℃至700℃的温度下保持7小时至12小时后进行炉冷(furnace cooling)的步骤。上述温度可以根据涂层前体种类的不同而不同。作为一例,在形成包含b的涂层的情况下,可以为250℃至500℃或者250℃至400℃,在形成包含p的涂层的情况下可以为500℃至700℃或者550℃至650℃。

72.在本发明实施例的正极活性物质的制备方法中,在上述涂层前体包含b或者p的情况下,可以为选自b2o3、p2o5、h3bo3、nh4hpo4、nh4h2po4、(nh4)2hpo4或者h3po4中的一种以上。并且,更优选地,可以为h3bo3、nh4hpo4,但只要是能够形成非晶玻璃氧化物涂层的物质就不受特别限制。

73.在本发明实施例的正极活性物质的制备方法中,在上述第一步骤之后及第二步骤之前还可以包括在300℃至600℃的温度下焙烧所制备的前体的步骤。

74.在本发明实施例的正极活性物质的制备方法中,在上述第一步骤之后及第二步骤之前还可以包括水洗及干燥所烧成的上述物质的步骤。

75.在本发明实施例的正极活性物质的制备方法中,在上述第二步骤之后及第三步骤之前还可以包括水洗及干燥所烧成的上述物质的步骤。

76.本发明实施例的二次电池包含上述正极活性物质。

77.上述正极活性物质如前所述,粘合剂、导电材料及溶剂只要是能够在二次电池的正极集电体上使用的,就不受特别限制。

78.具体地,上述锂二次电池可以包括正极、与上述正极相向配置的负极以及上述正极与上述负极之间的电解质,但只要是能够用于二次电池的就不受特别限制

79.发明的效果

80.本发明在过锂化层状氧化物中提高锂离子传导性,通过减少电阻来减少充放电时发生的过电位,提高倍率特性。

81.并且,抑制富锰正极活性物质的mn溶出,抑制循环时从表面相开始的尖晶石型向岩盐相的晶格变化来抑制电压衰减并提高寿命。

附图说明

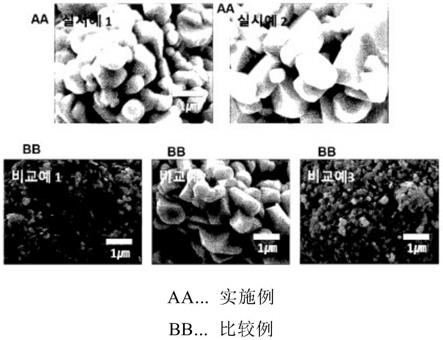

82.图1示出本发明实施例及比较例的正极活性物质的扫描电子显微镜(sem)检测结果。

83.图2示出本发明实施例的正极活性物质的色散谱(eds)检测结果。

84.图3示出本发明实施例及比较例的正极活性物质的x射线衍射(xrd)分析结果。

85.图4示出本发明实施例的正极活性物质的色散谱检测结果。

86.图5示出本发明实施例的正极活性物质的色散谱检测结果。

87.图6示出本发明的实施例及比较例的充放电曲线图。

88.图7示出本发明的实施例及比较例的过电位曲线。

89.图8示出本发明的实施例及比较例的倍率特性曲线。

90.图9示出本发明的实施例及比较例的寿命特性。

91.图10示出本发明的实施例及比较例的电压保持率。

具体实施方式

92.以下,通过实施例更为详细地说明本发明。但是,本发明不限定于以下的实施例。

93.本说明书使用的“包括”之类的表述应解释为包含可包括其他实施例的可能性的开放型术语(open-ended terms)。

94.本说明书使用的“优选的”及“优选地”是指在能够在规定环境下提供规定优点的本发明的实施方式,而不是在本发明的范畴中排除其他实施方式。

95.实施例1.制备正极活性物质

96.合成

97.利用共沉淀法(co-precipitation method)合成球形的ni

0.2

co

0.1

mn

0.7

co3前体。在90l级的反应器中,向2.5m的以20:10:70的摩尔比(mole ratio)混合niso4·

6h2o、coso4·

7h2o及mnso4·

h2o的复合过渡金属硫酸水溶液放入25重量百分比的naco3和28重量百分比的nh4oh。在此情况下,反应器内的ph保持在8.0至11.0,温度保持在45℃至50℃。并且,向反应器放入非活性气体n2,以防止制备的前体被氧化。

98.合成搅拌结束后,利用压滤(filter press,f/p)设备进行洗涤及脱水。最终,在120℃的温度下干燥脱水物2天后,通过75μm(200目(mesh))的筛得到4μm至20μm的ni

0.17

co

0.106

mn

0.719

co3前体。

99.焙烧

100.将上述制备的前体在箱式(box)焙烧炉中保持o2或空气(air)(50l/min)的气氛,以每分钟2℃的速度升温并在550℃的温度下保持1小时至6小时后,进行炉冷。

101.烧成

102.称量lioh或li2co3以使所焙烧的上述前体的li/(ni co mn)比例为1.45,称量0.6摩尔百分比的nb2o5作为助熔剂掺杂剂,使用手动搅拌机(manual mixer,mm)进行混合。

103.将混合物在箱式焙烧炉中保持o2或空气(50l/min)的气氛,以每分钟2℃的速度升温,在900℃的烧成温度下保持7小时至12小时后,进行炉冷来制备正极活性物质。

104.实施例1制备的正极活性物质的组成为li:ni:co:mn:nb=15.3:15.1:9.3:59.8:0.4(重量百分比)。

105.涂敷

106.称量1.5摩尔百分比的h3bo3作为表面处理掺杂剂,使用手动搅拌机进行混合。

107.将混合物在箱式焙烧炉中保持o2或空气(50l/min)的气氛,以每分钟4.4℃的速度升温,在300℃的烧成温度下保持7小时至12小时后,进行炉冷来制备正极活性物质。

108.实施例2.制备正极活性物质

109.在上述实施例1的涂敷步骤中,称量0.5摩尔百分比的nh4hpo4作为表面处理掺杂剂,除在涂敷步骤的烧成温度以600℃进行烧成以外,以与上述实施例1相同的方法制备正极活性物质。

110.实施例2中制备的正极活性物质的组成为li:ni:co:mn:nb=15.0:14.8:9.3:60.0:0.8(重量百分比)。

111.比较例1.制备正极活性物质

112.除在上述实施例1中不混合助熔剂掺杂剂以及不进行涂敷步骤以外,以与上述实施例1相同的方法制备正极活性物质。

113.比较例2.制备正极活性物质

114.除在上述实施例1中不进行涂敷步骤以外,以与上述实施例1相同的方法制备正极活性物质。

115.比较例3.制备正极活性物质

116.除在上述实施例1中不混合助熔剂掺杂剂以外,以与上述实施例1相同的方法制备正极活性物质。

117.制备例.制备锂二次电池

118.将90重量百分比的上述实施例及比较例的正极活性物质、5.5重量百分比的炭黑、4.5重量百分比的聚偏氟乙烯(pvdf)粘合剂分散于30g的n-甲基-2吡咯烷酮(nmp)来制备正极浆料。将上述正极浆料涂敷于厚度为15μm的作为正极集电体铝(al)薄膜并干燥后,实施辊压(roll press)来制备正极。正极的填充量为5.5mg/cm2,电极密度为2.3g/cm3。

119.相对于上述正极,将金属锂用作对电极(counter electrode),电解液使用1m的lipf6,碳酸乙烯酯/碳酸二甲酯(ec/dmc)=1/1(v/v)。

120.在上述正极与负极之间介入由多孔聚乙烯(pe)薄膜形成的分离器来形成电池组装体,注入上述电解液来制备锂二次电池(纽扣电池)。

121.实验例

122.参照图1,当对比较例2与实施例1、实施例2进行比较时,可以确认涂敷有b及p的一次粒子的大小及形状没有变化。当对比较例1与比较例3进行比较时,可以确认没有通过非晶玻璃氧化物涂层的粒子生长。

123.参照图2,可以确认不仅是ni、co、mn元素,就连诱导粒子生长的助熔剂掺杂剂nb也在粒子内均匀分布。

124.图3的x射线衍射分析是在cukα波长下使用的。参照图3,在加入nb作为助熔剂掺杂剂的情况下,(003)波峰(peak)移动,这可以确认为作为助熔剂掺杂剂的nb掺杂进过锂化层状氧化物晶格内的证据。

125.参照图4,可以确认在实施例1的正极活性物质表面均匀地分布着包含b的涂层。

126.参照图5,可以确认在实施例2的正极活性物质表面均匀地分布着包含p的涂层。

127.参照图6,相比于比较例1,在比较例2的情况下,容量随着一次粒子的变大而小幅减少。这是由于锂离子的扩散距离增加而导致动力学减少。然而,在形成非晶玻璃氧化物涂层的实施例的情况下,可以确认是由于通过增加离子传导性来增加锂离子的动力学而增加了容量。

128.参照图7,由于一次粒子变大会增加锂离子扩散距离,因此具有发生由锂离子的浓差极化(concentration polarization)引起的过电位的问题。然而,在形成非晶玻璃氧化物涂层的实施例的情况下,可以确认是由于增加锂离子的动力学而减少了过电位。

129.参照图8,相比于比较例,可以确认实施例的倍率特性提高约10%以上。这是由于通过非晶玻璃氧化物涂层减少了电阻。

130.参照图9,相比于比较例1,可以确认形成非晶玻璃氧化物涂层的比较例3的寿命特性提高约10%以上。并且,在使粒子生长并形成非晶玻璃氧化物涂层的实施例1、实施例2的情况下,基于循环(cycle)的容量保持率在80%以上。这是由于通过非晶玻璃氧化物涂层减少电阻,抑制mn溶出,抑制循环时从表面相开始的尖晶石型向岩盐相的相变来提高寿命。

131.参照图10,在实施例的情况下,表现出97%的电压保持率。这是由于抑制了因非晶玻璃氧化物涂层而在循环时发生的过锂化层状氧化物的相变。

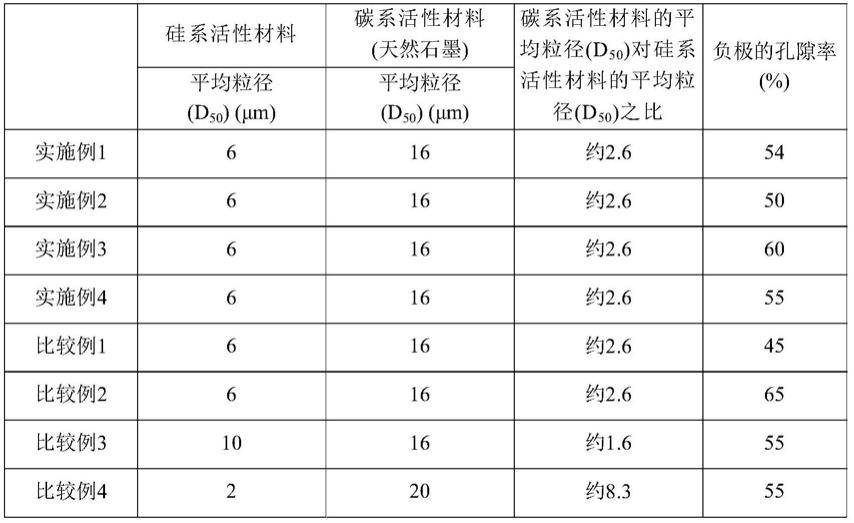

132.以上的实验结果如下述表1所示。

133.表1

134.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。