1.本发明涉及一种复合纤维,特别是涉及一种鞘芯型热黏合纤维及包含该鞘芯型热黏合纤维的不织布。

背景技术:

2.不织布(nonwoven fabric)是由主体基材纤维(matrix fiber)所制得,且纤维需通过化学、机械、高温或溶剂处理而黏合在一起,才得以使不织布具有足够的断裂强力,而可广泛应用在不织布的产品中。一般常见的手法为添加一种热黏合聚酯纤维(heat-bondable polyester fiber)与主体基材纤维黏结在一起。常见的主体基材纤维为聚烯烃、聚酯或棉,但由于这些主体基材纤维的熔点普遍低于热黏合聚酯纤维,因此需要设法降低热黏合聚酯纤维的熔点才能够进行热黏合,例如在热黏合聚酯纤维的工艺中添加改质剂进行共聚合,以制得熔点较低的热黏合聚酯纤维。

3.现有的改质剂皆有助于降低热黏合聚酯纤维的熔点。例如美国专利us 4418116公开的二乙二醇(diethylene glycol,deg),虽然其制得的热黏合聚酯纤维的熔点较低而可顺利与主体基材纤维黏合,但其在不织布的制备过程中的尺寸变化偏大,所制得的不织布的断裂强力也显不足;例如美国专利us 6139954公开的新戊二醇(neopentyl glycol,npg),其制得的热黏合聚酯纤维的缩率偏大,所制得的不织布尺寸安定性不佳;又例如中国台湾专利tw i650343公开的2-甲基-1,3-丙二醇(2-methyl-1,3-propanediol,mpdo),其制得的不织布的断裂强力仍略显不足。所以目前仍无能够同时兼顾优良的加工操作性与尺寸稳定性的热黏合聚酯纤维,且其所制得的不织布具有高断裂强力。

技术实现要素:

4.本发明的目的在于提供一种鞘芯型热黏合纤维(sheath-core heat-bondable fiber),可以克服上述背景技术的缺点。

5.本发明所述的鞘芯型热黏合纤维,包含芯部及包围该芯部的鞘部。该芯部是由选自于聚酯、聚烯烃、聚酰胺或其组合的聚合物材料所制得。该鞘部是由共聚酯所制得,该共聚酯的熔流指数(melt flow index,mi)在120℃中测量不小于11.5g/10min。更优选地,该共聚酯的熔流指数在120℃中测量为11.5-20g/10min。在本发明的具体实施例中,该芯部是由聚酯所制得。

6.优选地,该共聚酯的熔流指数在140℃中测量不小于19.0g/10min。更优选地,该共聚酯的熔流指数在140℃中测量为19.0-25.0g/10min。

7.优选地,该共聚酯的熔流指数在110℃中测量不小于10.0g/10min。更优选地,该共聚酯的熔流指数在110℃中测量为10.0-15.0g/10min

8.优选地,该鞘芯型热黏合纤维经85℃加热15min的热风缩率不大于6.8%。

9.优选地,该共聚酯是由一种组合物所聚合而得,该组合物包含:对苯二甲酸及二醇组分,该二醇组分包括c

2-c4直链烷二醇(straight-chain alkanediol)、c

4-c6醚类二醇

(ether diol)及c

5-c7经二烷基取代的烷二醇,且以该二醇组分的总摩尔数为基础,该醚类二醇的含量比例范围为12-22mol%,该经二烷基取代的烷二醇的含量比例范围为13-33mol%,该醚类二醇与该经二烷基取代的烷二醇的摩尔比值不小于0.60。更具体地,以该二醇组分的总摩尔数为基础,该醚类二醇的含量比例范围为14-22mol%,该经二烷基取代的烷二醇的含量比例范围为20-30mol%。又更具体地,以该二醇组分的总摩尔数为基础,该经二烷基取代的烷二醇的含量比例范围为22-25mol%。

10.更优选地,该组合物不含经单烷基取代的烷二醇。具体来说,该经单烷基取代的烷二醇是2-甲基-1,3-丙二醇(2-methyl-1,3-propanediol,mpdo,cas no.2163-42-0)。

11.更优选地,在该二醇组分中,该醚类二醇与该经二烷基取代的烷二醇的摩尔比值范围为0.60-1.00。优选地,该醚类二醇与该经二烷基取代的烷二醇的摩尔比值范围为0.65-1.00。

12.可选择地,该直链烷二醇是选自于乙二醇(ethylene glycol,eg)、1,3-丙二醇(1,3-propanediol)、1,4-丁二醇(1,4-butanediol)或其组合。

13.可选择地,该醚类二醇是选自于二乙二醇(diethylene glycol,deg)、三乙二醇(triethylene glycol,teg)或其组合。

14.可选择地,该经二烷基取代的烷二醇是选自于新戊二醇(neopentyl glycol,npg,cas no.126-30-7)、2-甲基-1,3-戊二醇(2-methyl-1,3-pentanediol,cas no.149-31-5)或其组合。

15.优选地,该共聚酯的玻璃转移温度(glass transition temperature)范围为59.0-64.0℃。

16.优选地,该共聚酯的软化点(softening point)范围为105.0-116.0℃。

17.本发明的另一个目的在于提供一种不织布,包含经热黏合的多个基材纤维(matrix fiber)及多个热黏合纤维,所述基材纤维是由选自于聚烯烃、聚酯、棉或其组合的聚合物材料所制得,所述热黏合纤维是如上所述的鞘芯型热黏合纤维。在本发明的具体实施例中,所述基材纤维是由聚酯所制得。

18.优选地,经在25℃中测量所得该不织布的不织布断裂强力(nonwoven breaking strength)大于20.0kgf。更优选地,经在25℃中测量所得该不织布的不织布断裂强力为20.5-26.5kgf。

19.优选地,所述基材纤维及所述热黏合纤维经145℃黏合5min的不织布收缩率(nonwoven shrinkage rate)不大于30.0%。更优选地,所述基材纤维及所述热黏合纤维经145℃黏合5min的不织布收缩率为25.0%-30.0%。

20.本发明的有益效果在于:该鞘芯型热黏合纤维具有优良的加工操作性与尺寸稳定性,且其所制得的不织布具有高断裂强力。

具体实施方式

21.以下将就本发明内容进行详细说明:

22.本发明鞘芯型热黏合纤维包含芯部及包围该芯部的鞘部。该芯部是由选自于聚酯、聚烯烃、聚酰胺或其组合的聚合物材料所制得。该鞘部是由共聚酯所制得,该共聚酯的熔流指数在120℃中测量不小于11.5g/10min。

23.本发明将就以下实施例来作进一步说明,但应了解的是,所述实施例仅为例示说明用,而不应被解释为本发明实施的限制。

24.〔制备预聚物〕

25.<实施例1(e1)>

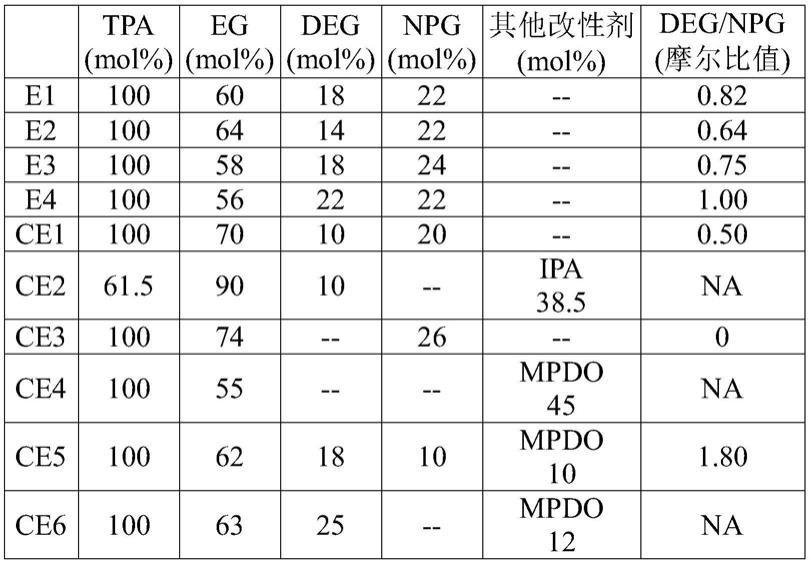

26.在1ton的高压批式反应器(autoclave batch reactor)中,将对苯二甲酸(tpa)、乙二醇(eg)、二乙二醇(deg)、新戊二醇(npg)以100:60:18:22的摩尔比混合,其中deg与npg的摩尔比值为0.82(如表1所示),在250℃及加压3kg/cm2下进行酯化反应5-6h,以得到实施例1的预聚物。

27.<实施例2(e2)>

28.实施例2的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、deg、npg的用量的摩尔比改变为100:64:14:22,其中deg与npg的摩尔比值为0.64(如表1所示),以得到实施例2的预聚物。

29.<实施例3(e3)>

30.实施例3的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、deg、npg的用量的摩尔比改变为100:58:18:24,其中deg与npg的摩尔比值为0.75(如表1所示),以得到实施例3的预聚物。

31.<实施例4(e4)>

32.实施例4的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、deg、npg的用量的摩尔比改变为100:56:22:22,其中deg与npg的摩尔比值为1.00(如表1所示),以得到实施例4的预聚物。

33.<比较例1(ce1)>

34.比较例1的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、deg、npg的用量的摩尔比改变为100:70:10:20,其中deg与npg的摩尔比值为0.50(如表1所示),以得到比较例1的预聚物。

35.<比较例2(ce2)>

36.比较例2的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、deg的用量的摩尔比改变为61.5:90:10,不添加npg,并添加间苯二甲酸(ipa)(tpa与ipa的用量的摩尔比为61.5:38.5)(如表1所示),以得到比较例2的预聚物。

37.<比较例3(ce3)>

38.比较例3的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、npg的用量的摩尔比改变为100:74:26,不添加deg(如表1所示),以得到比较例3的预聚物。

39.<比较例4(ce4)>

40.比较例4的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg的用量的摩尔比改变为100:55,不添加deg及npg,并添加2-甲基-1,3-丙二醇(mpdo)(tpa与mpdo的用量的摩尔比为100:45)(如表1所示),以得到比较例4的预聚物。

41.<比较例5(ce5)>

42.比较例5的预聚物的制备步骤与实施例1类似,差异处在于将tpa、eg、deg、npg的用量的摩尔比改变为100:62:18:10,并添加mpdo(tpa与mpdo的用量的摩尔比为100:10)(如表1所示),以得到比较例5的预聚物。

43.<比较例6(ce6)>

44.比较例6的预聚物的制备步骤与比较例5类似,差异处在于将tpa、eg、deg、mpdo的用量的摩尔比改变为100:63:25:12,不添加npg(如表1所示),以得到比较例6的预聚物。

45.表1

[0046][0047]

“‑‑”

表示未添加,”na”表示无法获得。

[0048]

〔制备共聚酯树脂〕

[0049]

分别在上述实施例1-4及比较例1-6的预聚物中加入0.03重量份三氧化二锑(作为催化剂)及0.008重量份磷酸三甲酯(作为热稳定剂)(皆以预聚物的总重为100重量份),在280℃及1torr以下的真空环境下进行缩聚反应4.5-6.0h,以分别得到实施例1-4及比较例1-6的共聚酯树脂。

[0050]

[黏度测量]

[0051]

分别取上述实施例1-4及比较例1-6的共聚酯树脂0.5g溶于49.5g间甲酚(溶剂)中,在100-110℃下以邬氏黏度计(ubbelohde viscometer)测量其相对黏度(relative viscosity,rv,ηr),结果分别如下表2所示,结果显示所有实施例及比较例的rv值皆介于1.559-1.576。

[0052]

[热分析]

[0053]

利用ta instruments公司的差示扫描量热仪(differential scanning calorimeter,dsc,型号为q2000)分别测得上述实施例1-4及比较例1-6的共聚酯树脂皆为非晶质的(amorphous),并分别测量上述实施例1-4及比较例1-6的共聚酯树脂的玻璃转移温度(tg)及软化点(ts),结果分别如下表2所示。

[0054]

表2

[0055] rv值tg(℃)ts(℃)e11.56861.7109.0

e21.56663.5115.8e31.56161.3106.0e41.55960.9107.0ce11.56072.0126.2ce21.56868.0110.0ce31.57673.5135.9ce41.56661.5109.0ce51.56361.7111.0ce61.56558.3112.1

[0056]

由表2可以看出,所有实施例及比较例的共聚酯树脂的玻璃转移温度皆介于58.3-73.5℃。实施例1-4、比较例2、比较例4-6的共聚酯树脂的软化点介于106.0-115.8℃;而比较例1及比较例3的共聚酯树脂的软化点分别高达126.2℃及135.9℃,显示若将比较例1及比较例3的共聚酯树脂作为热黏合纤维时需要较高的加工温度才得以产生足够的黏合力,且较高的加工温度也容易导致基材纤维被破坏。

[0057]

[熔流指数测量]

[0058]

利用高铁科技股份有限公司(gotech testing machines inc.)的塑料熔流指数测定机(melt flow indexer,型号为gt-7100-mib)以astm d1238-2010测试方法(用熔体流动速率仪测定熔体流动速率的方法)在2.16kg的负重下分别测量上述实施例1-4及比较例1-6的共聚酯树脂在110℃、120℃、140℃中的熔流指数(n=10),平均结果分别如下表3所示。

[0059]

表3

[0060][0061]

熔流指数代表共聚酯树脂在该温度中的分子运动程度,数值越大,分子运动程度越大,也代表聚合物链段的流动性越好。若纤维鞘部的聚合物链段流动性越好,在后续黏合的过程中可增加黏结点,有助于进一步提升不织布黏合后的强力。

[0062]

由表3可以看出,实施例1-4的共聚酯树脂的熔流指数在110℃中测量介于10.0-12.3g/10min,在120℃中测量介于11.9-14.0g/10min,在140℃中测量介于19.1-22.1g/10min;而比较例1-6的共聚酯树脂的熔流指数在110℃中测量皆为9.9g/10min以下(其中比

较例1-3及比较例6仅介于7.6-9.1g/10min),在120℃中测量皆为11.2g/10min以下(9.1-11.2g/10min),在140℃中测量皆为18.2g/10min以下(11.1-18.2g/10min),显示比较例1-6的共聚酯树脂的加工流动性不足。

[0063]

〔制备鞘芯型热黏合纤维〕

[0064]

分别将上述实施例1-4及比较例1-6的共聚酯树脂在230℃的温度下熔融,并将聚对苯二甲酸乙二酯(pet,远东新世纪股份有限公司生产,型号为cs-515)在280℃的温度下熔融,利用单螺杆挤压机(single screw extruder,购自于barmag公司,型号为6e4,纺丝喷丝孔为鞘芯型双组分1080微孔,喷嘴孔径为0.45mm)以50:50的重量比(鞘部为共聚酯树脂,芯部为pet)及900m/min的纺丝速率形成熔体细流,再以冷风(进口风温为14℃、进口风压为210bar、出口风温为51℃、出口风压为-65bar)使其固化成型,随后分别与纺丝油剂(spin finish oil)接触以集束形成原丝(filament)。分别将原丝在50-60℃的温度下多道拉伸(multi-stage drawing)为3.5倍,再以折皱器(crimper)在25-30℃的温度下裁切成长度为51mm的鞘芯型短纤(spun)。

[0065]

[抗拉强度(tensile strength)及伸长度(elongation)测量]

[0066]

利用奥地利兰精仪器公司(lenzing instruments gmbh&co.kg)的单纤维抗拉测试仪(tensile tester,型号为vibrodyn 400)以jis l1015(2010)测试方法(人造短纤维的试验方法)在20mm的夹持距离下以36mm/min的拉伸速度分别测量上述实施例1-4及比较例1-6的共聚酯树脂制得的短纤的抗拉强度及伸长度(n=30),平均结果分别如下表4所示。

[0067]

[热风缩率测量]

[0068]

分别取上述实施例1-4及比较例1-6的共聚酯树脂制得的短纤置于烘箱中,在85℃下加热15min,分别测量加热前后的长度变化,并根据下式计算热风缩率(n=6),平均结果分别如下表4所示。

[0069]

热风缩率(%)=[加热后的长度减少量/加热前的长度]

×

100%

[0070]

表4

[0071][0072]

由表4可以看出,所有实施例及比较例的共聚酯树脂制得的短纤的抗拉强度皆介于3.0-3.4g/d。所有实施例及比较例的共聚酯树脂制得的短纤的伸长度皆介于57%-73%。实施例1-4及比较例2、比较例4-6的共聚酯树脂制得的短纤的热风缩率皆为7.0%以下;而

比较例1及比较例3的共聚酯树脂制得的短纤的热风缩率分别高达8.0%及8.2%,显示比较例1及比较例3的共聚酯树脂制得的短纤的热风缩率过大,也就是纤维受热后的尺寸会明显缩小,后续其与基材纤维的黏结点会跟着变少,且后续将其制备不织布的过程中,织物的尺寸稳定性也会跟着变差。

[0073]

〔制备不织布织物〕

[0074]

分别混合12.5g上述实施例1-4及比较例1-6的共聚酯树脂制得的短纤与37.5g 6d中空纤维棉(聚酯纤维),以梳棉机(carding machine)制成布片(厚度约为1.5cm),并裁切成尺寸为25cm

×

5cm,置于烘箱中以145

±

3℃加热5min,使短纤与中空纤维棉进行热熔黏合(thermal bonding),冷却至室温后,分别得到实施例1-4及比较例1-6的不织布织物。

[0075]

[不织布收缩率(nonwoven shrinkage rate)测量]

[0076]

分别将上述实施例1-4及比较例1-6的共聚酯树脂制得的短纤与中空纤维棉制成的布片裁切成2片布块(皆为25cm

×

36cm),再置于烘箱中以145

±

3℃加热5min,使短纤与中空纤维棉进行热熔黏合,分别测量每片布块的上侧、中间、下侧在加热前后的长度变化,并根据下式计算不织布收缩率(制备过程中,n=5),平均结果分别如下表5所示。

[0077]

不织布收缩率(%)=[2片布块的上侧、中间、下侧在加热前后的长度总和减少量]

÷

[2片布块的上侧、中间、下侧在加热前的长度总和]

×

100%

[0078]

[不织布断裂强力(nonwoven breaking strength)测量]

[0079]

利用广铼仪器股份有限公司(cometech testing machines co.,ltd.)的微电脑万能试验机(universal testing machine,型号为qc-508m2f)以iso 9073-3:1989测试方法(非织造布试验方法)分别在25℃中测量上述实施例1-4及比较例1-6的不织布织物的不织布断裂强力(黏合后,n=6),平均结果分别如下表5所示。

[0080]

表5

[0081][0082]

由表5可以看出,所述基材纤维及所述热黏合纤维经145℃黏合5min,实施例1-4的不织布收缩率皆介于25.0%-29.9%;而比较例1-3的不织布收缩率皆为30.6%以上(30.6%-76.2%),显示比较例1-3的不织布织物在制备过程中的尺寸较不稳定。经在25℃中测量,实施例1-4的不织布织物的不织布断裂强力介于20.6-26.2kgf;而比较例1-6的不织布织物的不织布断裂强力皆为20.0kgf以下(8.1-20.0kgf),显示比较例1-6的不织布织

物的断裂强力明显偏低。

[0083]

综上所述,本发明鞘芯型热黏合纤维具有优良的加工操作性与尺寸稳定性,且其所制得的不织布具有高断裂强力,所以确实能达成本发明的目的。

[0084]

以上所述,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,即凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。