1.本发明涉及将金属配件结合到金属管件段中。本发明特别涉及包括这样的配件和管件的流体导管的制造,例如可用于海底石油和天然气工业中的脐带缆。在这样的应用中,发明人已经确定了修改将被焊接到管件上的配件的机械性能的益处,尤其是在适用的标准要求配件和管件具有相同材料等级的情况下。

背景技术:

2.海底脐带缆包括在海面和海床上的海底装置之间或在相互间隔的海底位置处的设备项之间延伸的细长主体。除了电力和控制信号外,集成的脐带缆还提供服务流体,例如:用于阀门液压控制的油;用于流动保证的水合物抑制剂和其他化学品;以及修复液,如死油或甲醇。典型的集成脐带缆还提供数据通信,例如通过光纤。

3.wo 2011/045582举例说明了脐带缆。wo 2018/052311描述了一种用于保护脐带缆的钢流体管线免受腐蚀的改进。wo 2016/061235提出了用碳纤维复合材料加固脐带缆的金属管。在wo 2018/148718中,通过膨胀管来加强管的焊接区。us 2015/361728描述了一种通过旋转作用冷成型用于海底管道的连接区段的方法,而wo 2015/200325公开了一种通过流动成型空心圆柱形预成型件来制造管子的方法。

4.图1显示了传统的集成海底脐带缆10的横截面。脐带缆10包含一束多个细长功能元件,包括电缆和流体导管,它们由管状聚合物护套14内的横向间隔结构12保持在一起。虽然在该示意图中未显示,但护套可包括内护皮和外护皮,其中一个或多个钢丝铠装层布置在护皮之间。

5.电力电缆16,也称为电力芯,通常沿脐带缆10以高压供应三相交流电力。脐带缆10的功能元件还包括电信号电缆18、光纤电缆20和加强元件22,例如钢或碳的线、绳索或杆。

6.脐带缆10的流体导管,也称为流体芯或流体管线,包括在压力下输送服务流体的细长管道或管子24。管子24可由碳钢制成,但更通常由耐腐蚀合金制成,例如双相不锈钢或超级双相不锈钢。管子24具有小的内径,通常小于两英寸(50.8mm),但可以是数十或数百米长。

7.流体导管还包括管状钢配件26,如图2和图3所示,它们串联焊接到钢管24上,并与钢管24流体连通。这种配件26需要在导管的端部进行连接,也可能需要在沿导管长度的一个或多个中间位置。图2和图3中所示的这种中间配件26的示例是过渡件,其实现不同内径和/或外径和/或不同壁厚的管子24之间的流体连通。配件26关于中心纵向轴线28旋转对称并且包括与窄端部26b相对的宽端部26a。圆周截头圆锥台阶或肩部30限定了端部26a、26b之间的边界并影响它们之间的直径变化。

8.图3示出了通过圆周对接焊缝32附接到流体导管的较大管24a上的配件26的宽端部26a,而通过另一个类似的焊缝32附接到流体导管的较小管24b的配件26的窄端部26b,所有都在中心纵向轴线28上对齐。因此,较大管24a、配件26和较小管24b串联设置并且彼此流体连通。

9.传统上,用于脐带缆的流体导管的配件是通过锻造制造的。符合astm(美国材料试验协会)标准规范a815等标准要求此类配件焊接到相同材料等级的管件上。然而,锻造过程留下的配件的机械性能低于配件要焊接到的管件。

10.在这方面,发明人已经观察到脐带缆束设计利用了由变形管件制造商保证的提高的屈服强度值。然而,要焊接到这种管件上的相应配件的制造商不能保证类似的性能。

11.特别是,管件制造商保证指定的最小屈服强度(smys)大于相同材料等级的行业标准smys。smys表示将导致永久塑性变形的最小应力。其他制造商生产的相同材料等级的配件的smys可能比相应管件的smys低约100mpa。

12.该问题的常规解决方案是过度设计锻造配件并增加所有管件壁厚以补偿配件的较低屈服强度。这种方法使脐带缆的流体导管不必要地笨重且昂贵。

技术实现要素:

13.针对这种背景,本发明提供了制造流体导管的方法,该导管包括与金属管件流体连通的至少一个管状金属配件。在脐带缆的组装过程中,流体导管易于结合到海底脐带缆中。

14.本发明的方法包括:在旋压操作中冷成型工件以制造配件,工件的材料最初具有低于管件材料的屈服强度;通过从工件形成配件的旋压操作提高工件材料的屈服强度;并将配件焊接到管件上。配件和管件的材料因此是相容的以便彼此焊接,例如具有相同等级。

15.为了增加延展性,可以加热工件以在高于环境但低于工件材料的再结晶温度的高温下进行冷成型。配件也可以在焊接到管件之前进行热处理,例如通过退火或应力消除。

16.在旋压操作中冷成型之前,工件可以被锻造或以其他方式锻制,例如以板或空心棒的形式。

17.工件可以适当地围绕旋转心轴冷成型,优选使用旋转成型工具。

18.在某种意义上,本发明的原理可以表述为纠正或减少管件材料的屈服强度与工件材料的初始屈服强度之间的失配。在那种情况下,该方法可以包括评估管件材料的屈服强度以及评估工件材料由于旋压操作而增加的屈服强度。然后,可以在将配件焊接到管件之前将工件材料的增加的屈服强度与管件材料的屈服强度进行比较。

19.在将配件焊接到管件之前,配件的材料可以根据适用的标准(例如astm a815、astm a815/a815m-18或其他当前修订版)重新认证。

20.本发明构思包括海底流体导管,其包括至少一个以相互流体连通的方式焊接到金属管件的管状冷旋压金属配件,该配件和管件是相互兼容等级的材料。本发明构思还延伸至包括本发明的至少一个流体导管的海底脐带缆。

21.配件和管件的材料可以具有基本相同的屈服强度。该管件可以是高度细长的,例如具有高达两英寸(50.8mm)的内径和至少100米的长度。

22.因此,本发明通过增加包括旋压配件的加强步骤来采取减少不必要材料的有益方法。旋压具有改善配件的某些机械性能的优点,特别是其屈服强度。

23.本发明的优选实施方案使用金属旋压技术来提高双相或超级双相不锈钢材料等级的机械性能。双相或超级双相等级的冶金使旋压过程中的冷加工既可行又有益。因此,本发明提出了用于配件的制造技术,其涉及冷加工而不是热锻工艺。

24.双相钢具有两相微观结构,包括奥氏体钢和铁素体钢的混合物。它们增强的屈服强度允许更薄的区段和显著的重量减轻。超级双相钢具有这些优点,但铬和钼含量更高,可提供更高的耐腐蚀性。

25.有利地,在旋压操作期间冷成型金属实现加工硬化效果。随着材料工作温度的升高,加工硬化程度降低,因此热旋压不是优选的选择。然而,可能需要稍微提高工件的温度以达到所需的塑性和延展性水平而不撕裂材料。在评估冷成型条件时,也可能需要随后的固溶退火热处理。然而,工件的成型过程仍被视为冷成型操作且作为冷成型操作进行管控。

26.可以使用各种旋压工具,例如安装在轴承上的半球形硬化钢辊,以减少与工件的摩擦。

27.本发明适用于可自动化的可重复过程,以确保控制过程变量并实现保证质量,从而定义批次和批次测试要求。

28.凭借本发明,可以将板状或钻孔锻造棒形式的材料旋压成管状以进行加工硬化,从而提高材料的屈服和拉伸性能。例如,这种旋压品可以限定控制管件配件,例如不同壁厚和/或直径的管之间的过渡件。

29.本发明的实施方案实施了一种方法来校正或减少金属管件和金属配件之间的强度失配。该方法包括以下步骤:评估管件的smys和材料等级;为将兼容材料等级安装到管件上提供基础材料;将基础材料预成型为初始件;冷旋压初始件以重塑配件,同时改善或增强配件材料的性能;根据国家或国际标准重新认证配件材料;并将配件焊接到管件上。

30.管件和配件的金属可以选自以下组:钢;钢合金,例如双相、超级双相或铬镍铁合金;双相和超级双相不锈钢;以及可加工硬化钢和钢合金。

31.例如,初始件可以是板或空心棒。初始件易于锻制,最好是通过锻造。

32.总之,本发明提供制造流体导管的方法,该流体导管包括与金属管件流体连通的至少一个管状金属配件。该导管特别易于并入海底脐带缆,这是技术问题的根源,因此也落入本发明的概念之内。

33.该配件是通过在旋压操作中对工件进行冷成型制成的。工件材料最初具有低于管件材料的屈服强度。本发明通过以下方式校正或减少管件材料的屈服强度与工件材料的初始屈服强度之间的这种失配:评估管件材料的屈服强度;通过旋压操作评估工件材料的增加的屈服强度;并且在将配件焊接到管件之前,将工件材料增加的屈服强度与管件材料的屈服强度进行比较。

附图说明

34.为了将本发明置于上下文中,已经参考了附图的图1至图3,其中:

35.图1是通过海底脐带缆的示意性剖视图;

36.图2是图1所示的脐带缆的流体导管的配件的示意性侧视图;以及

37.图3是焊接在导管的管道之间的配件的示意性侧视图。

38.为了可以更容易地理解本发明,现在将通过示例的方式参考附图的其余部分,其中:

39.图4是说明本发明方法的流程图;

40.图5a是用于冷成型为配件的管状工件的示意性侧视图;

41.图5b是示出图5a的工件围绕心轴的示意性截面侧视图;

42.图5c和图5d对应于图5b,但显示了在旋压操作期间围绕心轴冷成型的工件;以及

43.图6a至图6c是一系列示意性截面侧视图,其示出了最初呈盘或板形式的工件,该工件在旋压操作中围绕心轴冷成型。

具体实施方式

44.接下来转向图4,该流程图显示本发明的方法包括在34评估管件的smys和材料等级的初步步骤,然后在36提供具有与管件的等级兼容的等级的材料的工件。

45.在这种情况下,管件和工件的材料等级之间的兼容性要求这些等级在制造用于所需技术应用的组件时被批准用于将一种材料的组件焊接到另一种材料的组件。例如,兼容性可以由诸如上述astm a815之类的工业标准确定,该标准适用于海底脐带缆中使用的铁素体、铁素体/奥氏体和马氏体不锈钢的锻制管路配件。

46.在一些这样的情况下,兼容性可能要求材料等级相同,或至少基本相同。在制造用于海底石油和天然气工业的流体导管(如脐带电缆中使用的流体导管)时,这是公认的情况。然而,从广义上讲,兼容性并不一定排除材料等级的不同,只要适用的标准认为它们对于所讨论的技术应用的相互焊接组件是兼容的。

47.一旦在步骤36为工件选择了合适的材料等级,在步骤38通过冷旋压使工件成形以形成所需的管状配件。

48.在步骤36和38之间,工件还可以在40处经受可选的预处理中间步骤,以准备工件用于冷旋压。例如,可以纵向钻孔圆柱形圆棒以制造管形式的工件,或者可以切割板以制造最初呈圆盘形式的工件。

49.在中间的初步加工步骤40中,还可以检查工件的机械性能,并且如果需要进行修改以促进冷旋压,例如通过加热工件以提高其柔韧性和延展性,但不加热到偏离冷成型域的温度。在这方面,冷加工或冷成型影响金属在其再结晶温度以下的塑性变形,而热加工或热成型则影响金属在其再结晶温度以上的塑性变形。钢的再结晶温度通常在400℃和700℃之间,但不锈钢的再结晶温度往往更高。

50.由于工件在步骤38中被冷旋压以形成配件,工件的材料经历加工硬化,因此其机械性能将从其初始状态发生变化。得到的机械性能在步骤42进行验证,以确保配件适用于其预期目的,例如确保加工硬化已将材料的屈服强度提高到补偿配件壁厚的有益减小的程度。潜在地,在步骤42验证配件之前,可能需要额外的处理步骤,例如退火或其他热处理,例如应力消除,以调整冷成型材料的性能。

51.最后,一旦认证,在步骤44将配件焊接到管件上。

52.图5a至图5d和图6a至图6c举例说明了图2和图3中所示的配件26如何可以在旋压操作中由工件冷成型。在图5a中,工件是管子46,其优选地是钻孔圆棒,但原则上可以通过诸如挤压的其他已知技术形成为管状。相反,在图6a中,工件48最初是从平板切割的圆盘。

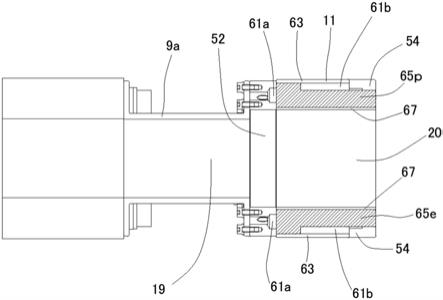

53.图5b显示了围绕已插入管子46的中心管腔中的内部心轴50的管子46。心轴50比管子长,因此纵向突出超过管子46的相对开口端。

54.心轴50的周向阶状外表面反映了配件26的相应阶梯形状并且确定了配件26的内部轮廓。因此,心轴50关于中心纵向轴线28旋转对称并且包括宽端部50a,该宽端部50a与窄

端部50b相对。周向截头圆锥台阶或肩部52限定了心轴50的端部50a、50b之间的边界并影响它们之间的直径变化。心轴50的宽端部50a在环绕管子48内紧密滑动配合或过盈配合。

55.有利地,心轴50的光滑外表面在配件26内产生相应光滑的内表面光洁度,因此促进流体流过配件26并减少固体在使用时在配件26内部的沉积。

56.图5c和图5d显示了在旋压操作期间围绕心轴50冷成型的管子46。在每种情况下,心轴50和管子46围绕中心纵向轴线28一起旋转,同时成型工具54径向向内压靠管子46的外部并平行于中心纵向轴线28纵向推进。以这种方式,管子46的壁在成型工具54和心轴50之间被逐渐挤压和冷成型,在此过程中径向变薄。

57.图5c显示了旋压操作的第一阶段,其中,随着成型工具54将管子46径向向内压靠在心轴50的窄端部50b上,配件26的窄端部26b正在形成。图5d示出了旋压操作的第二阶段,其中,随着成型工具54将管子46径向向内压靠在心轴50的宽端部50a上,正在成型配件26的宽端部26a。

58.原则上,相同的成型工具54可用于旋压操作的两个阶段。然而,为了显示另一种可能性,图5c和图5d显示了在每个阶段使用的不同成型工具54。

59.图5c所示的成型工具54围绕与中心纵向轴线28正交地相交的旋转轴线56转动。此处所示的成型工具54包括截头圆锥形头部58,其关于旋转轴线56旋转对称并且朝向心轴50逐渐变细。头部58的锥角确定并因此基本匹配配件26的肩部30的倾斜度。

60.相反,图5d中所示的成型工具54围绕平行于中心纵向轴线28的旋转轴线56转动。这里所示的成型工具54包括呈扁球体形状的辊子60,其是关于旋转轴线56旋转对称的。

61.从图5c和图5d可以明显看出,管子46的挤压的径向变薄的壁纵向伸长并因此沿心轴50伸展,最终使管子46加长以超过配件26的所需长度。配件26的多余长度随后被切掉并且配件26的端部被端面和倒角以准备将配件26焊接到相应的管子24a、24b,如图3所示。

62.最后转向图6a至图6c,这些图显示了配件26如何可以替代地从最初呈圆盘形式的工件48冷旋压而成。图6a至图6c还显示了成型工具54,当工件48夹在成型工具54和心轴50之间时,成型工具54靠在工件48上以赋予配件26的最终形状。

63.图6a显示工件48在其初始平盘形状中,在与中心纵向轴线28正交的平面中,固定到心轴50的窄端并且还关于中心纵向轴线28旋转对称。同样,工件48围绕中心纵向轴线28与心轴50一起旋转。在旋压操作期间,成型工具54使工件48从图6a所示的工件48的平面初始状态通过如图6b所示的截头圆锥碟形中间状态到与图6c所示的心轴50的形状基本一致的管状状态变形并塌陷到心轴50以及沿着心轴50变形并塌陷。

64.图6b示出了旋压操作的第一阶段,其中随着成型工具54将工件48径向向内压靠在心轴50的窄端部sob上,正在成型配件26的窄端部26b。相反,图6c示出了旋压操作的第二阶段,其中随着成型工具54将工件48径向向内压靠在心轴50的宽端部50a上,正在成型配件26的宽端部26a。

65.图6a至6c中例示的成型工具54与图5d中所示的相似。因此,成型工具54包括扁球形辊子60,它关于旋转轴线56旋转对称。然而,在这种情况下,旋转轴线56保持大体平行于工件48与辊子60接触的部分,因此在旋转操作期间随着工件48变形并塌陷到心轴50上而枢转。

66.一旦工件48完全成型,围绕心轴50的窄端的工件48的封闭端被切掉以形成开端式

配件26,如图2所示的那样。

67.在所有实施方案中,成型工具54的旋转轴线56适当地与中心纵向轴线28共面,工件在旋转操作期间围绕该中心纵向轴线28旋转。

68.在本发明概念内可以有许多变化。例如,工件可以在旋转期间通过在外部阴模内径向向外挤压而不是通过围绕内部阳心轴径向向内挤压而成型。

69.在本发明中使用的成型工具优选地围绕旋转轴线转动以减少摩擦,但原则上,成型工具可以是非旋转的,因此与适当润滑的旋转工件滑动接触。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。