1.本发明属于锂离子或钠离子二次电池领域,尤其是动力电池及储能电池中使用的关键隔膜材料。

背景技术:

2.锂离子电池以其能量密度高,无记忆效应,广泛应用于手机、笔记本电脑、电动汽车、储能等领域,目前作为移动能源的动力电池和固定位置使用的储能用电池均要求提高循环寿命和安全性。钠离子电池虽然比锂离子电池的能量密度低一些,但是原料来源没有制约,成本竞争力大,在未来的发展潜力巨大。

3.传统的干法单拉聚丙烯pp隔膜由于横向没有热拉伸强化,横向拉伸强度低于15mpa,厚度方向的穿刺强度低,穿刺强度与隔膜厚度的比值小于25gf/um,并且容易出现沿纵向的撕裂,目前动力电池或储能电池为了保证安全性,一般通过加大隔膜厚度至25-27微米的设计来实现,电池的抗微短路能力和安全性才能接受,导致影响电池的能量密度和功率特性不够满意;干法单拉pp隔膜厚度方向除了穿刺强度低以外,厚度方向没有压缩弹性恢复功能,对于方形电池组而言,电池串联之后的一致性和电池组的循环寿命还需要提升。

4.为适应充电时负极材料的体积膨胀、放电时负极材料出现体积收缩行为,在常规湿法pe基膜组合单面陶瓷涂层复合隔膜基础上有的电池厂家继续在隔膜的表面喷淋或印刷pvdf-hfp共聚物的点阵涂层,期望在吸收电解液后pvdf共聚物出现适度溶胀,形成凝胶态的弹性体以补偿和适应负极的体积膨胀/收缩行为;但是这种旋转喷涂或印刷的pvdf共聚物点阵很难做到微观分布均匀,电池还是会出现微短路、自放电等不一致问题,从而影响电池的循环寿命和安全性,另外与干法单拉pp隔膜相比,这种湿法pe基膜组合陶瓷涂层及pvdf-hfp点阵复合隔膜的成本太高,越来越难以适应降低电池成本的市场趋势。

5.现有湿法双向热拉伸强化的聚乙烯pe隔膜在md/td方向均具有高的拉伸强度,厚度方向的穿刺强度和抗撕裂及抗微短路性能均优于干法单拉pp隔膜,传统的湿法双拉pe隔膜制造时普遍采用石蜡油作为pe的高温相容剂,二者高温混炼后经热致相分离法铸片,然后经双向热拉伸强化,在线二氯甲烷萃取,干燥后,继续进行二次横拉及热定型处理,传统湿法双拉pe隔膜的生产流程长,生产线设备投资巨大,生产运行能耗高,另外还存在二氯甲烷溶剂及废气的排放和治理的环保难题;已经不适应碳达峰,碳中和的节能环保要求。

6.传统湿法双拉pe隔膜目前还不能单独用到需要5年以上长期使用寿命的4.2v及以上高电压体系的动力电池和储能电池领域,pe隔膜与高电压的正极侧长期接触,存在高电压氧化后强度降低的老化和脆化的问题,因此普遍采用陶瓷涂层将pe隔膜与正极极片隔离开,导致湿法双拉pe隔膜组合陶瓷涂层后的复合隔膜的成本远远高于干法pp的成本,市场竞争力不佳,不能动力电池及储能电池满足降低陈本的趋势。

7.为克服现有隔膜技术和产品的以上种种局限性,特提出本发明。

技术实现要素:

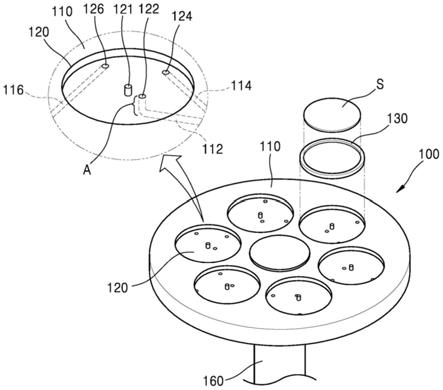

8.本发明提出一种高性能,兼具经济性,制造工艺无萃取环节,工艺节能环保的新型湿法双拉高强韧复合隔膜产品及其制造方法。

9.湿法双拉高强韧含油复合隔膜,其特征在于,含油复合隔膜包括(a)/(b)两层,md/td方向均具有高强韧特性的湿法双拉pe基含油膜作为(a)层,高强韧是指兼具高的拉伸强度和高的韧性,即断裂伸长率高达100%以上;md/td方向均具有高拉伸强度的湿法双拉pp基含油膜作为(b)层;与聚乙烯pe和聚丙烯pp在160至200℃高温下具有热力学相容性的酯类相容剂(hs)作为“油”相弥散分布在双向热拉伸强化后的聚乙烯pe和聚丙烯pp为主体的三维网络微纤组织骨架中,在含油复合隔膜中的残余重量百分比介于15%至35%;含油复合隔膜对电解液的悬浮吸液率大于12%;(a)层和(b)层的含油膜均采用热致相分离法铸片组合双向热拉伸强化工艺制造;酯类相容剂(hs)采用碳酸乙烯酯ec和癸二酸二辛酯dos的组合物,碳酸乙烯酯ec占两种酯类溶剂总和的重量百分比介于40%至80%,利用ec的熔点为36℃的特性以及二者高温下的互溶;本发明的含油复合隔膜,在室温25℃左右,酯类相容剂(hs)在聚丙烯或者聚乙烯为主体的三维网络微纤组织骨架中保持类凝胶态,组合本发明的高的纵拉比/横拉比控制“孔型”以及原料配方中酯类相容剂(hs)的含量控制,有利于形成对电解液的毛细吸液作用微观结构;含油复合隔膜的总厚度介于12至28um,含油复合隔膜在厚度方向的穿刺强度与总厚度的比值大于40gf/um,纵向md拉伸强度大于150mpa,纵向md断裂伸长率大于100%,横向td拉伸强度大于130mpa,横向td断裂伸长率大于120%。

10.湿法双拉pe基含油膜(a)层主要采用以下原料:(1)熔融指数mfr(190℃/2.16kg)小于1g/10min,熔融峰值温度tm介于131至143℃的高密度聚乙烯均聚物和/或高密度聚乙烯共聚物的一种或者多种的组合物hdpe-1,w1重量份;(2)熔融指数mfr(190℃/2.16kg)小于0.1g/10min,重均分子量介于130万至200万,熔融峰值温度tm介于135至143℃的超高分子量高密度聚乙烯uhmwpe,w2重量份,w2=(0.15至0.45)*w1;过低的超高分子量聚乙烯含量,不利于含油膜在经受高倍率拉伸强化后还能保持高的断裂伸长率;过高的超高分子量聚乙烯的含量,熔体强度过大,不利于熔体混炼均匀性和含油膜的厚度均匀性;(3)酯类相容剂(hs),w3重量份,w3占含油基膜(a)层原料的重量百分比为介于30%至40%;过低的含量,一方面会导致熔体强度过大,不利于熔体的混炼均匀性,容易导致拉膜不均匀,另一方面,含油膜双拉后的“真实孔隙率”不够,不利于电池的倍率特性;过高的含量,不利于拉伸后的膜具备毛细作用,对后续的电解液的悬浮吸液能力不够,电解液与含油隔膜中的“油”相的互扩散较慢,不利于电池生产流程的顺畅;(4)热塑性弹性体tpe,w4重量份,w4=(0至0.45)*(w1),热塑性弹性体tpe原料采用乙烯-丙烯或者乙烯-辛烯或者乙烯-己烯为主的嵌段共聚物,其主要技术特征如下:熔融指数mfr小于2g/10min(190℃/2.16kg),熔融峰值温度tm介于119至129℃,21℃压缩形变小于等于25%,玻璃化转变温度tg低于-55℃;和聚乙烯高温下相容的热塑性弹性体可以提供含油膜在厚度方向具备压缩弹性,有利于电池的极组之间保持紧密接触,电池的一致性容易保证;另外还可以降低双向拉伸的工艺温度,因为其中的碳酸乙烯酯的开口闪点约160℃不够高,有利于安全生产;(5)抗氧化剂采用经典的聚烯烃用抗氧化剂bht,1076,168的一种或者其组合物,w5重量份,w5占(a)层原料的百分比为介于0.10%至0.20%;湿法双拉pe基含油膜(a)层的制造方法主要包括:(1).以上主要原料在160至200℃温度下混炼均匀成热力学溶液;(2).高温熔体经平模头挤出后,采用无油

析出型的高温铸片工艺进行冷却,结晶及热致相分离;(3).对含油片材在100至115℃区间预热后进行小纵拉,纵拉比(mdpe1)介于2.5至3.5倍;小纵拉过程中含油片材中间的油在纤维取向,挤压的过程中会溢出表面一部分;(4).为保证产品的一致性和提高纵向和横向的强度,小纵拉后的含油片材继续在105至120℃区间进行同步双向拉伸,同步双拉的纵拉比(mdpe2)介于3至4倍,横拉比(td1)介于6至10倍,保证了横向拉伸强度和断裂伸长率的均衡以及“孔型”的状态;合计纵拉比(mdpe1)*(mdpe2)介于7至10倍,低压7倍的合计纵拉比不利于高拉伸强度的实现,高于10倍的合计纵拉比,断裂伸长率会下降,不利于韧性的实现;同步双拉的过程中,“油”相占据的位置相当于纤维之间的“微孔”在扩大,在毛细力的作用下,薄膜中的油不会溢出表面;(5)对双拉后的pe含油基膜在110至125℃区间进行去应力热定型处理,冷却后得到md/td方向均具有高强韧特性的湿法双拉pe基含油膜(a)层;湿法双拉pe基含油膜的厚度介于6至20um,穿刺强度/厚度的比值大于45gf/um,纵向md拉伸强度大于165mpa,纵向md断裂伸长率大于110%,横向td拉伸强度大于145mpa,横向td断裂伸长率大于125%。

11.湿法双拉pp基含油膜(b)层主要采用以下原料:(1).均聚聚丙烯或共聚聚丙烯或者其组合物pp,熔融指数(230℃/2.16kg)小于4g/10min,熔融峰值温度介于140至165℃,w6重量份;(2).丙烯基弹性体,w7重量份=(0至0.35)*w6,丙烯基弹性体采用丙烯和无规分布的乙烯组成,熔融指数(230℃/2.16kg)小于4g/10min,拉伸永久变形小于15%;(3).酯类相容剂(hs),w8重量份,w8在(b)层原料中的重量比介于30%至40%;(4).抗氧化剂,w9重量份,抗氧化剂采用经典的聚烯烃用抗氧化剂bht,1076,168的一种或者其组合物,w9占(b)层原料的百分比为介于0.10%至0.20%;湿法双拉pp基含油膜(b)层的制造方法主要包括:(1).以上主要原料在170至200℃温度下混炼均匀成热力学溶液;(2).高温熔体经平模头挤出后,采用无油析出型的高温铸片工艺进行冷却,结晶及热致相分离;(3).对含油片材在110至140℃区间预热后将片材进行小纵拉,纵拉比(mdpp1)介于2.5至3.5倍;(4).继续在115至140℃区间进行同步双向热拉伸,同步双拉的纵拉比(mdpp2)介于3至4倍,合计纵拉比(mdpp1)*(mdpp2)=7至9倍;横拉比(tdp1)介于7至9倍;(5).在115至145℃区间进行去应力热定型处理,冷却后得到md/td方向均具有高拉伸强度的湿法双拉pp基含油膜(b)层;湿法双拉pp基含油膜,其厚度介于6至15微米,纵向拉伸强度大于150mpa,纵向断裂伸长率大于30%,横向拉伸强度大于130mpa,横向断裂伸长率大于35%,穿刺强度/厚度的比值大于35gf/um。由于很难获得超高分子量的聚丙烯,本发明主要利用湿法双拉pp基含油膜获得md/td方向的高拉伸强度,不追求高的断裂伸长率;即本发明高强韧含油复合隔膜的韧性主要是靠湿法双拉pe基含油膜来提供。与传统的干法单拉pp隔膜相比,本发明采用热致相分离法组合双向热拉伸强化工艺,得到了具有高穿刺强度的pp含油膜。

12.湿法双拉高强韧含油复合隔膜的制造方法,将以上的(a)层和(b)层单独制造好以后进行复合或者在(a)层和/或(b)层收卷前在线复合上另一层;制造电池时,含油复合隔膜将正极活性材料和负极活性材料隔离开,电解液和复合隔膜中的“油”互扩散后具有离子传输能力,含油复合隔膜其中的(b)层与正极活性材料接触,(a)层与负极活性材料接触;本发明利用了pp基含油膜具有耐高电压氧化的性能,有利于动力电池和储能电池长期使用时的安全可靠性。

13.本发明的湿法双拉高强韧复合隔膜在二次电池制造过程中以及后续的电池使用

过程中的安全可靠性较高,不容易发生局部微短路,也不容易撕裂。

14.与传统的湿法pe双拉隔膜相比,本发明的复合隔膜新材料体系和制造工艺方法没有常规的二氯甲烷萃取和溶剂蒸馏分离提纯等环节,具有节能,环保,低成本,高性能,高安全可靠性的多重优点。

15.为了更好地阐释本发明,以下为部分实施例。

实施例

16.实施例1:

17.在理解本发明的精神要义下,本发明的材料配方和组织结构可以作不同的组合,例如可以采用以下的原料配方组合和制造方法:

18.含油复合隔膜包括a/b两层,md/td方向均具有高强韧特性的湿法双拉pe基含油膜作为a层;md/td方向均具有高拉伸强度的湿法双拉pp基含油膜作为b层;与聚乙烯pe和聚丙烯pp在160至200℃高温下具有热力学相容性的酯类相容剂(hs)作为“油”相弥散分布在双向热拉伸强化后的聚乙烯pe和聚丙烯pp为主体的三维网络微纤组织骨架中,在含油复合隔膜中的残余重量百分比介于30%至33%;含油复合隔膜对电解液的悬浮吸液率大于15%;a层和b层的含油膜均采用热致相分离法铸片组合双向热拉伸强化工艺制造;酯类相容剂(hs)采用碳酸乙烯酯ec和癸二酸二辛酯dos的组合物,碳酸乙烯酯ec占两种酯类溶剂总和的重量百分比为60%;含油复合隔膜的总厚度介于21至23um,含油复合隔膜在厚度方向的穿刺强度与总厚度的比值大于42gf/um,纵向md拉伸强度大于170mpa,纵向md断裂伸长率大于120%,横向td拉伸强度大于150mpa,横向td断裂伸长率大于150%。

19.湿法双拉pe基含油膜(a)层主要采用以下原料:(1)埃克森-美孚公司生产的高密度聚乙烯共聚物paxonba54-30,熔融指数mfr(190℃/2.16kg)小于0.2g/10min,熔融峰值温度tm 133℃,作为hdpe-1,w1=50重量份;(2)美国塞拉尼斯公司生产的超高分子量聚乙烯4012,熔融指数mfr(190℃/2.16kg)小于0.05g/10min,重均分子量150万,熔融峰值温度tm 139℃,w2重量份,w2=0.15*w1=7.5重量份;(3)酯类相容剂(hs)同上,w3=38.3重量份,w3占含油基的重量百分比为38.3%;(4)热塑性弹性体tpe,采用陶氏化学的乙烯-辛烯嵌段共聚物infuse obc-9100,w4=0.10*w1=4重量份,熔融指数mfr=1g/10min(190℃/2.16kg),熔融峰值温度tm=120℃,21℃压缩形变小于等于20%,玻璃化转变温度tg低于-60℃;(5)抗氧化剂采用经典的聚烯烃用抗氧化剂1076,168的组合物,w5重量份,w5占(a)层原料的百分比为0.2%;湿法双拉pe基含油膜(a)层的制造方法主要包括:(1).以上主要原料在160至185℃温度下混炼均匀成热力学溶液;(2).高温熔体经平模头挤出后,采用无油析出型的93℃高温铸片工艺进行冷却,结晶及热致相分离;(3).对含油片材在105℃区间预热后进行小纵拉,纵拉比(mdpe1)采用3倍;(4).小纵拉后的含油片材继续在110℃进行同步双向拉伸,同步双拉的纵拉比(mdpe2)为3.3倍,横拉比(td1)为7倍;合计纵拉比(mdpe1)*(mdpe2)=9.9倍;(5)对双拉后的pe含油基膜在113-118℃区间进行去应力热定型处理,冷却后得到md/td方向均具有高强韧特性的湿法双拉pe基含油膜(a)层;湿法双拉pe基含油膜的厚度为13-14um,穿刺强度/厚度的比值大于50gf/um,纵向md拉伸强度大于185mpa,纵向md断裂伸长率大于130%,横向td拉伸强度大于155mpa,横向td断裂伸长率大于150%。

20.湿法双拉pp基含油膜(b)层主要采用以下原料:(1).共聚聚丙烯pp,北欧化学的

borclear rb707cf,熔融指数(230℃/2.16kg)=1.5g/10min,熔融峰值温度介于143至147℃,w6=58重量份;(2).丙烯基弹性体,埃克森-美孚公司生产的丙烯-乙烯热塑性弹性体602fl,w7=0.10*w6=5.8重量份,熔融指数(230℃/2.16kg)=3g/10min,拉伸永久变形为12%;(3).酯类相容剂(hs)同上,w8=36.3重量份,w8在(b)层原料中的重量比为36.3%;(4).抗氧化剂,w9重量份,抗氧化剂采用经典的聚烯烃用抗氧化剂1076,168的组合物,w9占(b)层原料的百分比为0.2%;湿法双拉pp基含油膜(b)层的制造方法主要包括:(1).以上主要原料在175至195℃温度下混炼均匀成热力学溶液;(2).高温熔体经平模头挤出后,采用无油析出型的高温铸片工艺进行冷却,结晶及热致相分离;(3).对含油片材在115-120℃预热后将片材进行小纵拉,纵拉比(mdpp1)为2.7倍;(4).继续在120-130℃进行同步双向热拉伸,同步双拉的纵拉比(mdpp2)为3.3倍,合计纵拉比(mdpp1)*(mdpp2)=8.9倍;横拉比(tdp1)为7倍;(5).在125至135℃区间进行去应力热定型处理,冷却后得到md/td方向均具有高拉伸强度的湿法双拉pp基含油膜(b)层;湿法双拉pp基含油膜,其厚度为8-9微米,纵向拉伸强度大于170mpa,纵向断裂伸长率大于65%,横向拉伸强度大于150mpa,横向断裂伸长率大于50%,穿刺强度/厚度的比值大于38gf/um。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。