1.本发明涉及涂层涂料技术领域,具体为一种可剥离双重固化涂层及其制备方法。

背景技术:

2.可剥离涂料是指能在复杂形状物表面形成一层连续的、匀贴的、强韧的透明保护涂层,无需烘烤,常温下快速干燥,无醛、苯、氨等有害气体释放,干燥成膜后,易从物体上整张揭下,无温度要求,无需水及溶剂清洗,剥下的膜可回收再生利用,又称临时性保护涂料。

3.可剥离涂料可用于对施工完毕的涂层或加工过的金属表面在加工组装、贮存和运输过程中进行保护。可用水清洗的可剥离涂料是由部分皂化的聚醋酸乙烯水溶液、水溶性表面活性剂及颜料组成。用作临时性防划痕,防腐蚀和防污染保护层,不需要时容易剥离或经水或专配溶剂喷洒浸润后易清除,品种繁多,应用面广。

4.市场上常用的可剥离涂料得到的涂层虽然易从物体上整张揭下,但是力学防护性能较差,本发明制得涂层的具有良好的可剥离性和耐磨损性能。

技术实现要素:

5.本发明的目的在于提供一种可剥离双重固化涂层及其制备方法,以解决现有技术中存在的问题。

6.一种可剥离双重固化涂层及其制备方法,其特征在于,按重量份数计,主要包括:30~50份环氧树脂,7~10份光引发钛酸钾晶须,9~15份超支化聚硅氧烷,3~5份巯基硅油和2.4~5份乙二胺。

7.作为优化,所述光引发钛酸钾晶须是由纳米二氧化钛和氢氧化钾反应制得钛酸钾晶须,将钛酸钾晶须和氨丙基三甲氧基硅烷反应制得改性钛酸钾晶须,将改性钛酸钾晶须和4-氯二苯甲酮反应制得。

8.作为优化,所述超支化聚硅氧烷是由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷反应制得。

9.作为优化,一种可剥离双重固化涂层的制备方法,主要包括以下制备步骤:(1)将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数10~15%的氨水按质量比1:1:6:6~2:1:10:10混合均匀,在20~30℃,500~800r/min搅拌30~40min,过滤后用纯水洗涤和无水乙醇各3~5次,在60~70℃干燥6~8h,制得改性钛酸钾晶须,将改性钛酸钾晶须和二氯甲烷按质量比1:8~1:10混合均匀,再加入改性钛酸钾晶须质量0.05~0.08倍的三乙胺,在0~5℃,300~500r/min搅拌3~5min,继续搅拌并加入改性钛酸钾晶须质量0.8~1倍的4-氯二苯甲酮,在0~5℃,300~500r/min搅拌50~60min,在室温下静置20~24h,过滤并用无水乙醇洗涤3~5次,在-10~-1℃,1~10pa干燥6~8h,制得光引发钛酸钾晶须;(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:3:2:8~1:4:2:10混合均匀,再用质量分数3~5%的盐酸将ph调节至2.9~3.1,并在30~40℃,500~800r/min搅拌40~50min,再加入乙烯基三甲氧基硅烷质量1.4~1.6

倍的有机硅混合溶液,在50~60℃,500~800r/min搅拌反应2~3h,再升温至70~78℃继续搅拌反应7~9h,再加入乙烯基三甲氧基硅烷质量1.9~2.1倍的质量分数85~90%的六甲基二硅氧烷水溶液并继续搅拌反应5~7h,在10~30℃静置8~10h,通过分液漏斗分离得到下层油状物,在10~30℃,1~10pa干燥8~10h,制得超支化聚硅氧烷;(3)将环氧树脂、光引发钛酸钾晶须、超支化聚硅氧烷和巯基硅油按质量比30:7:9:3~50:10:13:5混合均匀,添加稀释剂将粘度调节至410~430cp,再加入环氧树脂质量0.09~0.1倍的乙二胺并以800~1000r/min搅拌2~3min后,以0.5~0.8g/cm2的量涂布在基体上,在室内环境中静置3~4h后,进行紫外光照处理,再静置20~24h,制得可剥离双重固化涂层。

10.作为优化,步骤(1)所述钛酸钾晶须的制备方法为:将纳米二氧化钛和质量分数50~60%的氢氧化钾按质量比1:6~1:8混合均匀,在180~200℃反应4~5h,冷却至室温后过滤,并用纯水洗涤3~5次,在100~120℃干燥2~3h,制备而成。

11.作为优化,步骤(2)所述有机硅混合溶液是由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:3:2~1:4:3混合均匀配制而成。

12.作为优化,步骤(3)所述环氧树脂为双酚a型环氧树脂。

13.作为优化,步骤(3)所述巯基硅油的型号为sms-992。

14.作为优化,步骤(3)所述稀释剂为丙酮、无水乙醇、醋酸乙酯、醋酸丁酯、二甲基甲酰胺中的一种或多种混合。

15.作为优化,步骤(3)所述紫外光照处理的方法为:用300~400w高压汞灯在涂布表面上方2~3cm处照射40~50s。

16.与现有技术相比,本发明所达到的有益效果是:本发明在制备的可剥离双重固化涂层时,将环氧树脂、光引发钛酸钾晶须、超支化聚硅氧烷、巯基硅油和乙二胺共混后涂布,固化过程中进行紫外光照处理,完全固化成型后制得可剥离双重固化涂层。

17.首先,将纳米二氧化钛和氢氧化钾反应制得钛酸钾晶须,将钛酸钾晶须和氨丙基三甲氧基硅烷反应制得改性钛酸钾晶须,提高了钛酸钾晶须的分散性能,能更好的对涂层主体进行增强保护,从而提高可剥离双重固化涂层的耐磨损性;以4-氯二苯甲酮为光引发剂,将4-氯二苯甲酮接枝到改性钛酸钾晶须上制得光引发钛酸钾晶须,使光引发单体的在体系中稳定存在,不易变质或者流失,在固化过程中达到更好的光照交联效果,从而提高可剥离双重固化涂层的耐磨损性。

18.其次,将甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷反应制得超支化聚硅氧烷,超支化聚硅氧烷上乙烯基参与光固化后形成有机/无机杂化网络,超支化聚硅氧烷上的各支链形成支化网格可以固定限制住有机/无机杂化网络中的涂层主体,从而在剥离过程中带动涂层主体的剥离,从而提高了可剥离双重固化涂层的可剥离性,同时有机/无机杂化网络能对涂层主体进行受力保护,从而提高了可剥离双重固化涂层的耐磨损性;用乙二胺固化环氧树脂形成环氧树脂交联网络的过程中进行紫外光处理,光引发钛酸钾晶须上的二苯甲酮夺氢形成自由基,同时巯基硅油易失氢形成硫自由基,进而引发碳碳双键的自由基聚合从而形成有机/无机杂化网络,并和环氧树脂形成了互穿网络结构,对环氧树脂交联网络进行了限制固定提高了可剥离性,同时也对环氧树脂交联网络进行保护提高耐磨性能。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制备的可剥离双重固化涂层的各指标测试方法如下:可剥离性:将各实施例所得的可剥离双重固化涂层与对比例材料取相同大小形状,在相同条件下用相同的剥离速度进行剥离,计算相同面积上未剥离涂层的残留量。

21.耐磨损性:将各实施例所得的可剥离双重固化涂层与对比例材料取相同大小形状,并打磨成相同粗糙度,在相同条件下用相同物质在涂层上进行摩擦实验,用乙醇冲洗表面干燥后称重,记录磨损量。

22.实施例1一种可剥离双重固化涂层,按重量份数计,主要包括:30份环氧树脂,7份光引发钛酸钾晶须,9份超支化聚硅氧烷,3份巯基硅油和2.4份乙二胺。

23.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数60%的氢氧化钾按质量比1:7混合均匀,在180℃反应5h,冷却至室温后过滤,并用纯水洗涤3次,在100℃干燥3h,制得钛酸钾晶须,将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数10%的氨水按质量比1:1:6:6混合均匀,在20℃,500r/min搅拌40min,过滤后用纯水洗涤和无水乙醇各3次,在60℃干燥8h,制得改性钛酸钾晶须,将改性钛酸钾晶须和二氯甲烷按质量比1:8混合均匀,再加入改性钛酸钾晶须质量0.05倍的三乙胺,在0℃,300r/min搅拌5min,继续搅拌并加入改性钛酸钾晶须质量0.8倍的4-氯二苯甲酮,在0℃,300r/min搅拌60min,在室温下静置20h,过滤并用无水乙醇洗涤3次,在-10℃,1pa干燥8h,制得光引发钛酸钾晶须;(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:3:2:8混合均匀,再用质量分数3%的盐酸将ph调节至2.9,并在30℃,500r/min搅拌50min,再加入乙烯基三甲氧基硅烷质量1.4倍的由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:3:2混合均匀配制而成的有机硅混合溶液,在50℃,500r/min搅拌反应2h,再升温至70℃继续搅拌反应9h,再加入乙烯基三甲氧基硅烷质量1.9倍的质量分数85%的六甲基二硅氧烷水溶液并继续搅拌反应7h,在10℃静置10h,通过分液漏斗分离得到下层油状物,在10℃,1pa干燥10h,制得超支化聚硅氧烷;(3)将环氧树脂、光引发钛酸钾晶须、超支化聚硅氧烷和巯基硅油按质量比30:7:9:3混合均匀,添加稀释剂将粘度调节至410cp,再加入环氧树脂质量0.08倍的乙二胺并以800r/min搅拌3min后,以0.5g/cm2的量涂布在基体上,在室内环境中静置3h后,用300w高压汞灯在涂布表面上方2cm处照射50s,再静置20h,制得可剥离双重固化涂层。

24.实施例2一种可剥离双重固化涂层,按重量份数计,主要包括:40份环氧树脂,8.5份光引发钛酸钾晶须,12份超支化聚硅氧烷,4份巯基硅油和3.6份乙二胺。

25.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数55%的氢氧化钾按质量比1:7混合均匀,在190℃反应4.5h,冷却至室温后过滤,并用纯水洗涤4次,在110℃干燥2.3h,制得钛酸钾晶须,将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数12%的氨水按质量比1.5:1:8:8混合均匀,在25℃,600r/min搅拌35min,过滤后用纯水洗涤和无水乙醇各4次,在65℃干燥7h,制得改性钛酸钾晶须,将改性钛酸钾晶须和二氯甲烷按质量比1:9混合均匀,再加入改性钛酸钾晶须质量0.06倍的三乙胺,在3℃,400r/min搅拌4min,继续搅拌并加入改性钛酸钾晶须质量0.9倍的4-氯二苯甲酮,在3℃,400r/min搅拌55min,在室温下静置22h,过滤并用无水乙醇洗涤4次,在-5℃,5pa干燥7h,制得光引发钛酸钾晶须;(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:3.5:2:9混合均匀,再用质量分数4%的盐酸将ph调节至3,并在35℃,600r/min搅拌45min,再加入乙烯基三甲氧基硅烷质量1.5倍的由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:3.5:2.5混合均匀配制而成的有机硅混合溶液,在55℃,600r/min搅拌反应2~3h,再升温至74℃继续搅拌反应8h,再加入乙烯基三甲氧基硅烷质量2倍的质量分数88%的六甲基二硅氧烷水溶液并继续搅拌反应6h,在20℃静置9h,通过分液漏斗分离得到下层油状物,在20℃,5pa干燥9h,制得超支化聚硅氧烷;(3)将环氧树脂、光引发钛酸钾晶须、超支化聚硅氧烷和巯基硅油按质量比40:8.5:12:4混合均匀,添加稀释剂将粘度调节至420cp,再加入环氧树脂质量0.09倍的乙二胺并以900r/min搅拌2.5min后,以0.65g/cm2的量涂布在基体上,在室内环境中静置3.5h后,用350w高压汞灯在涂布表面上方2.5cm处照射45s,再静置22h,制得可剥离双重固化涂层。

26.实施例3一种可剥离双重固化涂层,按重量份数计,主要包括:50份环氧树脂,10份光引发钛酸钾晶须,15份超支化聚硅氧烷,5份巯基硅油和5份乙二胺。

27.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数60%的氢氧化钾按质量比1:8混合均匀,在200℃反应5h,冷却至室温后过滤,并用纯水洗涤5次,在120℃干燥2h,制得钛酸钾晶须,将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数10%的氨水按质量比2:1:10:10混合均匀,在30℃,800r/min搅拌30min,过滤后用纯水洗涤和无水乙醇各5次,在70℃干燥6h,制得改性钛酸钾晶须,将改性钛酸钾晶须和二氯甲烷按质量比1:10混合均匀,再加入改性钛酸钾晶须质量0.08倍的三乙胺,在5℃,500r/min搅拌3min,继续搅拌并加入改性钛酸钾晶须质量1倍的4-氯二苯甲酮,在5℃,500r/min搅拌50min,在室温下静置24h,过滤并用无水乙醇洗涤5次,在-1℃,10pa干燥6h,制得光引发钛酸钾晶须;(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:4:2:10混合均匀,再用质量分数5%的盐酸将ph调节至3.1,并在40℃,800r/min搅拌40min,再加入乙烯基三甲氧基硅烷质量1.6倍的由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:4:3混合均匀配制而成的有机硅混合溶液,在60℃,800r/min搅拌反应2h,再升温至78℃继续搅拌反应7h,再加入乙烯基三甲氧基

硅烷质量2.1倍的质量分数90%的六甲基二硅氧烷水溶液并继续搅拌反应5h,在30℃静置8h,通过分液漏斗分离得到下层油状物,在30℃,10pa干燥8h,制得超支化聚硅氧烷;(3)将环氧树脂、光引发钛酸钾晶须、超支化聚硅氧烷和巯基硅油按质量比50:10:13:5混合均匀,添加稀释剂将粘度调节至430cp,再加入环氧树脂质量0.1倍的乙二胺并以1000r/min搅拌2min后,以0.8g/cm2的量涂布在基体上,在室内环境中静置4h后,用400w高压汞灯在涂布表面上方3cm处照射40s,再静置24h,制得可剥离双重固化涂层。

28.对比例1一种可剥离双重固化涂层,按重量份数计,主要包括:40份环氧树脂,7.5份改性钛酸钾晶须,1份二苯甲酮,12份超支化聚硅氧烷,4份巯基硅油和3.6份乙二胺。

29.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数55%的氢氧化钾按质量比1:7混合均匀,在190℃反应4.5h,冷却至室温后过滤,并用纯水洗涤4次,在110℃干燥2.3h,制得钛酸钾晶须,将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数12%的氨水按质量比1.5:1:8:8混合均匀,在25℃,600r/min搅拌35min,过滤后用纯水洗涤和无水乙醇各4次,在65℃干燥7h,制得改性钛酸钾晶须;(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:3.5:2:9混合均匀,再用质量分数4%的盐酸将ph调节至3,并在35℃,600r/min搅拌45min,再加入乙烯基三甲氧基硅烷质量1.5倍的由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:3.5:2.5混合均匀配制而成的有机硅混合溶液,在55℃,600r/min搅拌反应2~3h,再升温至74℃继续搅拌反应8h,再加入乙烯基三甲氧基硅烷质量2倍的质量分数88%的六甲基二硅氧烷水溶液并继续搅拌反应6h,在20℃静置9h,通过分液漏斗分离得到下层油状物,在20℃,5pa干燥9h,制得超支化聚硅氧烷;(3)将环氧树脂、改性钛酸钾晶须、二苯甲酮、超支化聚硅氧烷和巯基硅油按质量比40:7.5:1:12:4混合均匀,添加稀释剂将粘度调节至420cp,再加入环氧树脂质量0.09倍的乙二胺并以900r/min搅拌2.5min后,以0.65g/cm2的量涂布在基体上,在室内环境中静置3.5h后,用350w高压汞灯在涂布表面上方2.5cm处照射45s,再静置22h,制得可剥离双重固化涂层。

30.对比例2一种可剥离双重固化涂层,按重量份数计,主要包括:40份环氧树脂,7.5份钛酸钾晶须,1份二苯甲酮,12份超支化聚硅氧烷,4份巯基硅油和3.6份乙二胺。

31.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数55%的氢氧化钾按质量比1:7混合均匀,在190℃反应4.5h,冷却至室温后过滤,并用纯水洗涤4次,在110℃干燥2.3h,制得钛酸钾晶须;(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:3.5:2:9混合均匀,再用质量分数4%的盐酸将ph调节至3,并在35℃,600r/min搅拌45min,再加入乙烯基三甲氧基硅烷质量1.5倍的由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:3.5:2.5混合均匀配制而成的有机硅混

合溶液,在55℃,600r/min搅拌反应2~3h,再升温至74℃继续搅拌反应8h,再加入乙烯基三甲氧基硅烷质量2倍的质量分数88%的六甲基二硅氧烷水溶液并继续搅拌反应6h,在20℃静置9h,通过分液漏斗分离得到下层油状物,在20℃,5pa干燥9h,制得超支化聚硅氧烷;(3)将环氧树脂、钛酸钾晶须、二苯甲酮、超支化聚硅氧烷和巯基硅油按质量比40:7.5:1:12:4混合均匀,添加稀释剂将粘度调节至420cp,再加入环氧树脂质量0.09倍的乙二胺并以900r/min搅拌2.5min后,以0.65g/cm2的量涂布在基体上,在室内环境中静置3.5h后,用350w高压汞灯在涂布表面上方2.5cm处照射45s,再静置22h,制得可剥离双重固化涂层。

32.对比例3一种可剥离双重固化涂层,按重量份数计,主要包括:40份环氧树脂,8.5份光引发钛酸钾晶须,12份乙烯基硅油,4份巯基硅油和3.6份乙二胺。

33.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数55%的氢氧化钾按质量比1:7混合均匀,在190℃反应4.5h,冷却至室温后过滤,并用纯水洗涤4次,在110℃干燥2.3h,制得钛酸钾晶须,将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数12%的氨水按质量比1.5:1:8:8混合均匀,在25℃,600r/min搅拌35min,过滤后用纯水洗涤和无水乙醇各4次,在65℃干燥7h,制得改性钛酸钾晶须,将改性钛酸钾晶须和二氯甲烷按质量比1:9混合均匀,再加入改性钛酸钾晶须质量0.06倍的三乙胺,在3℃,400r/min搅拌4min,继续搅拌并加入改性钛酸钾晶须质量0.9倍的4-氯二苯甲酮,在3℃,400r/min搅拌55min,在室温下静置22h,过滤并用无水乙醇洗涤4次,在-5℃,5pa干燥7h,制得光引发钛酸钾晶须;(2)将环氧树脂、光引发钛酸钾晶须、型号为dms-v21的乙烯基硅油和巯基硅油按质量比40:8.5:12:4混合均匀,添加稀释剂将粘度调节至420cp,再加入环氧树脂质量0.09倍的乙二胺并以900r/min搅拌2.5min后,以0.65g/cm2的量涂布在基体上,在室内环境中静置3.5h后,用350w高压汞灯在涂布表面上方2.5cm处照射45s,再静置22h,制得可剥离双重固化涂层。

34.对比例4一种可剥离双重固化涂层,按重量份数计,主要包括:40份环氧树脂,8.5份光引发钛酸钾晶须,12份超支化聚硅氧烷,4份巯基硅油和3.6份乙二胺。

35.一种可剥离双重固化涂层的制备方法,可剥离双重固化涂层的制备方法主要包括以下制备步骤:(1)将纳米二氧化钛和质量分数55%的氢氧化钾按质量比1:7混合均匀,在190℃反应4.5h,冷却至室温后过滤,并用纯水洗涤4次,在110℃干燥2.3h,制得钛酸钾晶须,将钛酸钾晶须、氨丙基三甲氧基硅烷、无水乙醇和质量分数12%的氨水按质量比1.5:1:8:8混合均匀,在25℃,600r/min搅拌35min,过滤后用纯水洗涤和无水乙醇各4次,在65℃干燥7h,制得改性钛酸钾晶须,将改性钛酸钾晶须和二氯甲烷按质量比1:9混合均匀,再加入改性钛酸钾晶须质量0.06倍的三乙胺,在3℃,400r/min搅拌4min,继续搅拌并加入改性钛酸钾晶须质量0.9倍的4-氯二苯甲酮,在3℃,400r/min搅拌55min,在室温下静置22h,过滤并用无水乙醇洗涤4次,在-5℃,5pa干燥7h,制得光引发钛酸钾晶须;

(2)在氮气气氛中将甲基三甲氧基硅烷、二苯基二甲氧基硅烷、乙烯基三甲氧基硅烷和乙醇按质量比1:3.5:2:9混合均匀,再用质量分数4%的盐酸将ph调节至3,并在35℃,600r/min搅拌45min,再加入乙烯基三甲氧基硅烷质量1.5倍的由甲基三甲氧基硅烷、二苯基二甲氧基硅烷和乙烯基三甲氧基硅烷按质量比1:3.5:2.5混合均匀配制而成的有机硅混合溶液,在55℃,600r/min搅拌反应2~3h,再升温至74℃继续搅拌反应8h,再加入乙烯基三甲氧基硅烷质量2倍的质量分数88%的六甲基二硅氧烷水溶液并继续搅拌反应6h,在20℃静置9h,通过分液漏斗分离得到下层油状物,在20℃,5pa干燥9h,制得超支化聚硅氧烷;(3)将环氧树脂、光引发钛酸钾晶须、超支化聚硅氧烷和巯基硅油按质量比40:8.5:12:4混合均匀,添加稀释剂将粘度调节至420cp,再加入环氧树脂质量0.09倍的乙二胺并以900r/min搅拌2.5min后,以0.65g/cm2的量涂布在基体上,在室内环境中静置25h,制得可剥离双重固化涂层。

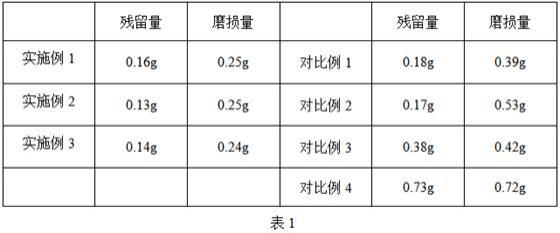

36.效果例下表1给出了采用本发明实施例1~3与对比例1~4的可剥离双重固化涂层的可剥离性和耐磨损性的性能分析结果。

37.从表1中实施例1~3和对比例1~4的实验数据比较可发现,本发明制备的可剥离双重固化涂层具有良好的可剥离性和耐磨损性。

38.从实施例1、2、3和对比例1的实验数据比较可发现,实施例1、2、3对比对比例1的磨损量低,说明了将4-氯二苯甲酮接枝到改性钛酸钾晶须上制得光引发钛酸钾晶须,使光引发单体的在体系中稳定存在,不易变质或者流失,在固化过程中达到更好的光照交联效果,从而提高可剥离双重固化涂层的耐磨损性;从对比例1和对比例2的实验数据比较可发现,对比例1对比对比例2的磨损量低,说明了对钛酸钾晶须进行改性后,提高了钛酸钾晶须的分散性能,能更好的对涂层主体进行增强保护,从而提高可剥离双重固化涂层的耐磨损性;从实施例1、2、3对比对比例3实验数据比较可发现,实施例1、2、3对比对比例3的粘结强度高,说明了超支化聚硅氧烷上乙烯基参与光固化后形成有机/无机杂化网络,超支化聚硅氧烷上的各支链形成支化网格可以固定限制住有机/无机杂化网络中的涂层主体,从而在剥离过程中带动涂层主体的剥离,从而提高了可剥离双重固化涂层的可剥离性,同时有机/无机杂化网络能对涂层主体进行受力保护,从而提高了可剥离双重固化涂层的耐磨损性;从实施例1、2、3对比对比例4实验数据比较可发现,实施例1、2、3对比对比例4的残留量和磨损量低,说明了进行紫外光照处理,在乙二胺固化的基础上进行紫外固化,形成了互穿网络结

构,从而提高了可剥离双重固化涂层的可剥离性和耐磨损性。

39.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。