1.本发明涉及摩擦学研究技术领域,尤其涉及一种金属表面在摩擦过程中真实接触面积的测定方法。

背景技术:

2.对于相互摩擦的金属结构表面,真正的接触面积往往很小,如图1中的(a)所示,真实接触面积只有图1(a)中的阴影部分(1,2,3

……

j),共j个接触单元,这就导致当施加在接触表面的载荷很小时,也有极大可能在接触表面产生塑性变形甚至是磨损。对于任意一个接触单元i,摩擦副的接触实际为两个凸起的接触,如图1中的(b)所示,接触区域可以近似为半径为ri的圆形,如图1中的(c)所示。通过获得每个接触单元的真实接触面积的半径ri,可获得摩擦副真实接触面积通过真实接触面积可以指导在实际施压过程中的载荷值,有效解决由于载荷过大而导致的配合表面磨损、失效。

3.由于表面形貌的随机性与多尺度性,理论计算十分困难,通常采用实验法测量,主要的实验法有光学测量法,光学测量法的优点是可以借助于计算机图像处理技术在线实时观测摩擦界面真实接触面积的演化,运用图像处理技术计算真实接触面积比,但只适用于表面粗糙度较低的表面。而实际中的金属工件表面均是经过铣削得到的,表面粗糙度都很高,如何测定金属工件在摩擦过程中的真实接触面积有待解决。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种金属表面在摩擦过程中真实接触面积的测定方法。本发明提供的测定方法能够适应各种粗糙度表面的金属表面在摩擦过程中真实接触面积的测定。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种金属表面在摩擦过程中真实接触面积的测定方法,包括以下步骤:

7.固定待测金属材料不动,在正压力fn的作用下,滑动摩擦副在所述待测金属材料上做往复运动进行面面滑动摩擦;

8.所述面面滑动摩擦后,测定待测金属材料的塑性变形层的厚度t;

9.按照公式1计算得到待测金属材料表面在摩擦过程中的真实接触面积a:

[0010][0011]

公式1中,fn为正压力,单位为n;a为待测金属材料表面在摩擦过程中的真实接触面积,单位为m2;σs为待测金属材料的屈服应力,单位为pa,t为塑性变形层厚度,单位为m。

[0012]

优选地,所述待测金属材料的摩擦面包括平面或曲面。

[0013]

优选地,所述测定待测金属材料的塑性变形层的厚度包括:在待测金属材料的塑性变形区域做纵向剖面,从所述纵向剖面进行扫描电镜测试,根据得到的扫描电镜照片得到塑性变形层的厚度t。

[0014]

本发明提供了一种金属表面在摩擦过程中真实接触面积的测定方法,包括以下步骤:固定待测金属材料不动,在正压力fn的作用下,滑动摩擦副在所述待测金属材料上做往复运动进行面面滑动摩擦;所述面面滑动摩擦后,测定待测金属材料的塑性变形层的厚度t;按照公式1计算得到待测金属材料表面在摩擦过程中的真实接触面积a:

[0015][0016]

公式1中,fn为正压力,单位为n;a为待测金属材料表面在摩擦过程中的真实接触面积,单位为m2;σs为待测金属材料的屈服应力,单位为pa,t为塑性变形层厚度,单位为m。本发明的测定方法通过测定塑性变形层厚度来计算金属表面在摩擦过程中的真实接触面积,与金属材料的表面粗糙度没有关系,所以能够对各种粗糙度的金属材料在摩擦过程中的真实接触面积进行测定。

附图说明

[0017]

图1为相互摩擦的金属结构表面的情况示意图;

[0018]

图2为本发明进行面面滑动摩擦的操作示意图;

[0019]

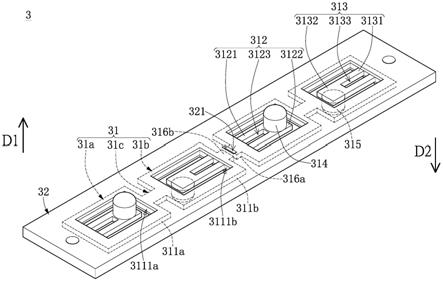

图3为本发明在待测金属材料的塑性变形区域做纵向剖面的示意图;

[0020]

图4为进行面面滑动摩擦后,待测金属材料纵向剖面的扫描电镜照片;

[0021]

图5为未进行面面滑动摩擦,待测金属材料纵向剖面的扫描电镜照片;

[0022]

图6为本发明面面滑动摩擦的接触单元示意图。

具体实施方式

[0023]

本发明提供了一种金属表面在摩擦过程中真实接触面积的测定方法,包括以下步骤:

[0024]

固定待测金属材料不动,在正压力fn的作用下,滑动摩擦副在所述待测金属材料上做往复运动进行面面滑动摩擦;

[0025]

所述面面滑动摩擦后,测定待测金属材料的塑性变形层的厚度t;

[0026]

按照公式1计算得到待测金属材料表面在摩擦过程中的真实接触面积a:

[0027][0028]

公式1中,fn为正压力,单位为n;a为待测金属材料表面在摩擦过程中的真实接触面积,单位为m2;σs为待测金属材料的屈服应力,单位为pa,t为塑性变形层厚度,单位为m。

[0029]

在本发明中,如无特殊说明,本发明所用物质均优选为市售产品。

[0030]

固定待测金属材料不动,在正压力fn的作用下,滑动摩擦副在所述待测金属材料上做往复运动进行面面滑动摩擦。

[0031]

在本发明中,所述待测金属材料的摩擦面优选包括平面或曲面。在本发明中,所述待测金属材料的粗糙度没有要求,既可以测定表面粗糙度为几个纳米的抛光表面,也能测定表面粗糙度为几十微米的铣削表面。本发明对所述待测金属材料的材质不做具体限定,根据实际需要测定的金属材料进行设置即可。

[0032]

本发明对所述滑动摩擦副的材质不做具体限定,根据实际情况进行设置即可,具体优选包括金属、树脂、橡胶或玻璃。本发明对滑动摩擦副的材质不做具体限定,根据实际的测定进行设置即可;例如,需要研究铝块在树脂材料摩擦下的真实接触面积的情况下,本发明将铝块固定,以树脂材料作为滑动摩擦副,在正压力的作用下,进行面面滑动摩擦。

[0033]

本发明对所述正压力fn的大小、往复运动的速率和面面滑动摩擦的时间不做具体限定,根据实际情况进行设置即可。

[0034]

在本发明中,进行面面滑动摩擦的操作示意图如图2所示。

[0035]

所述面面滑动摩擦后,本发明测定待测金属材料的塑性变形层的厚度t。

[0036]

在本发明中,所述测定待测金属材料的塑性变形层的厚度优选包括:在待测金属材料的塑性变形区域做纵向剖面,从所述纵向剖面进行扫描电镜测试,根据得到的扫描电镜照片得到塑性变形层的厚度t。

[0037]

在本发明中,所述在待测金属材料的塑性变形区域做纵向剖面如图3所示,图3中t为塑性变形层的厚度。

[0038]

图4为进行面面滑动摩擦后,待测金属材料纵向剖面的扫描电镜照片,图5为未进行面面滑动摩擦,待测金属材料纵向剖面的扫描电镜照片。通过对比图4和图5可以看出:进行面面滑动摩擦后的表面有明显的塑性变形层,塑性变形层呈现白色高亮度,测量塑性变形层的厚度t。而没有进行面面滑动摩擦的待测金属材料的纵向剖面扫描电镜照片没有白色高亮层,即塑性变形层。

[0039]

得到塑性变形层的厚度t后,本发明按照公式1计算得到金属表面在摩擦过程中的真实接触面积a:

[0040][0041]

公式1中,fn为正压力,单位为n;a为待测金属材料表面在摩擦过程中的真实接触面积,单位为m2;σs为待测金属材料的屈服应力,单位为pa,t为塑性变形层厚度,单位为m。

[0042]

在本发明中,对于任意一个接触单元i,可以将接触单元与待测金属材料表面的接触状态简化为球体与平面的接触,如图6所示。在面面滑动摩擦的过程中,塑性流动以接触区域为中心扩散到周围的材料中,扩散过程中塑性应变逐渐减小,直到在半径tj处消失,金属材料中只存在弹性应变,这就形成了塑性-弹性变形边界。

[0043]

在图6所示的塑性变形区域(ri≤r≤ti)内,应力可以表示为:

[0044][0045]

其中,σ

ri

:在极坐标系中,待测金属材料沿极轴方向的应力,单位:pa;

[0046]

σ

θi

:在极坐标系中,待测金属材料沿极角方向的应力,单位:pa;

[0047]

σs:待测金属材料的屈服应力,可以通过查表获得,单位:pa。

[0048]

在图6所示的弹性变形区域(r≥ti)内:应力可以表示为:

[0049][0050]

其中,σ

ri

:在极坐标系中,待测金属材料沿极轴方向的应力,单位:pa;

[0051]

σ

θi

:在极坐标系中,待测金属材料沿极角方向的应力,单位:pa;

[0052]

σs:待测金属材料的屈服应力,可以通过查表获得,单位:pa。

[0053]

在静水压力区边界处(r=ri):

[0054][0055]

通过以上两个公式可得出对于塑性变形层ti与真实接触半径ri的关系为:

[0056][0057]

公式中,f

ni

:作用在任意一个接触单元i的载荷,单位:n;

[0058]

σs:待测金属材料的屈服应力,可以通过查表获得,单位:pa;

[0059]

ti:塑性变形层厚度,单位:m。

[0060]

在真实实验过程中,塑性变形层的厚度是所有接触单元(1,2,3

……

j)共同作用的结果,所以图4中的塑性变形层厚度对于待测金属材料的整个真实面积的载荷总和对于待测金属材料的整个真实面积的半径总和为所以,对于待测金属材料的整个真实接触面积

[0061]

进而得出:

[0062][0063]

下面结合实施例对本发明提供的金属表面在摩擦过程中真实接触面积的测定方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0064]

实施例1

[0065]

测定模具钢(摩擦表面为平面,粗糙度ra为183.1nm)在铝滑动摩擦副下进行摩擦的过程中真实接触面积的测定:

[0066]

实验条件:

[0067]

摩擦实验机上施加的载荷:fn=100mn;

[0068]

往复运动的速度:s=4mm/s;

[0069]

往复运动周期:10;

[0070]

往复运动路程:5mm;

[0071]

滑动摩擦副的材质为:al;

[0072]

待测金属材料:模具钢;

[0073]

面面滑动摩擦的时间:12.5s;

[0074]

按照图3对模具钢的塑性变形区域做纵向剖面,并进行扫描电镜扫描,得到面面滑动摩擦后,模具钢纵向切面塑性变形层的厚度t:10.6μm。

[0075]

利用公式1,计算得到模具钢在铝滑动摩擦副下进行摩擦的过程中真实接触面积:a=8.98μm2。

[0076]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。