1.本发明涉及废水处理技术领域,具体为一种高浓废水中的低沸有机物去除工艺。

背景技术:

2.企业生产过程中常常产生高浓度废水,其水中合有高cod的低沸有机物杂质,还合有高沸物和盐类,此类废水企业交给传统的危废废液处置单位,处理成本极高。部分企业无奈,大量用水稀释到排放标准,不合规不环保且浪费资源,而且,传统的处理方法常采用蒸发浓缩工艺,需要反复蒸发才能达到排放标准,耗时耗力,处理效率低,基于此,本发明利用臭氧氧化、超声变压吸附和膜渗透处理高浓度废水,有效去除低沸有机物,降低废水浓度,达到排放标准。

技术实现要素:

3.本发明的目的在于提供一种高浓废水中的低沸有机物去除工艺,以解决现有技术中存在的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:预处理、第一次净化处理、第二次净化处理;所述预处理为利用臭氧氧化高浓度废水;所述第一次净化处理为先加热高浓度废水,令低沸有机物汽化,再利用超声高压辅助活性炭吸附汽化后的低沸有机物;所述第二次净化处理为利用导电纤维膜进行过滤,并连接电场加以辅助,所述导电纤维膜的制备方法包括:

5.a、将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙制得聚偏氟乙烯纤维膜;

6.b、将聚偏氟乙烯纤维膜浸泡于含有二苯甲酮的丙酮溶液中,紫外光反应预定时间后,取出,洗涤,干燥,得预处理纤维膜;

7.c、将预处理纤维膜浸泡于含有二甲基丙烯酸的甲醇溶液中,紫外光反应预定时间后,取出,洗涤,干燥,得二甲基丙烯酸纤维膜;

8.d、将二甲基丙烯酸纤维膜和氯苯甘氨酸置于容器中,反应后,加入无水乙醇,继续反应,加入三乙醇胺,加入蒸馏水,过滤,洗涤,烘干,得酯化纤维膜;

9.e、将酯化纤维膜置于无水乙醇中,加入水合肼,反应,过滤,得酰肼纤维;将酰肼纤维置于无水乙醇中,加入二醛联苯,反应,过滤得酰腙纤维膜;

10.f、将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水置于反应釜中,晶化,过滤,干燥得导电纤维膜。

11.进一步的,所述高浓废水中的低沸有机物去除工艺包括以下具体步骤:

12.(1)预处理:将高浓度废水通入臭氧发生器中,停留160~200min后,在室温下放置24~26h;

13.(2)第一次净化处理:将预处理后得废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,加热至40~50℃,保温58~66min后,打开顶端,收集气体;

14.(3)第二次净化处理:将第一次净化处理后得废水以14~16l/h流入膜渗透装置,透过侧通过真空泵保持0.09~0.2mpa的真空度,膜连接外电场,过滤,完成低沸有机物去除工艺。

15.进一步的,步骤(2)所述吸附罐采用预处理活性炭为填料,内置25~30khz的超声反应器,吸附罐的流量为30~40ml/min,塔温20~25℃,将62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压作为一个变压循环周期,工作压力为106~120kpa,循环30~40个周期。

16.进一步的,所述预处理活性炭的制备方法为:将活性炭分散于活性炭质量21~23倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,50~60℃、100~200rpm下搅拌1~2h后,于800~900℃、100~150pa真空热活化2~3h后,用去离子水洗涤4~7次,过滤,80℃烘干1~3h得预处理活性炭。

17.进一步的,步骤(1)所述臭氧发生器的进气流量为450~500ml/min,反应温度为30~35℃,气相臭氧浓度为55~60mg/ml。

18.进一步的,步骤(1)所述高浓度废水的进出口流速为2.5~3.5m3/h。

19.进一步的,步骤(3)所述膜渗透装置采用导电纤维膜;所述外加电场的电流密度为13.3~15.6ma/cm2。

20.进一步的,所述导电纤维膜的制备方法为:

21.a、将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙按质量比5∶1∶2∶2置于高速粉碎机中,3000~4000rpm下搅150~200s后,挤出,造粒,再喂入双螺杆纺丝机,输送段及纺丝机头温度为240℃,螺杆转速为4~5r/min,以氮气作为芯液,得聚偏氟乙烯初生中空纤维膜;再用去离子水洗涤10~20min,室温干燥2~4h后,以10~15mm/min在80~90℃下拉伸,拉伸比为1~1.5,得聚偏氟乙烯纤维膜;

22.b、将聚偏氟乙烯纤维膜浸泡于聚偏氟乙烯纤维膜质量3~5倍的二苯甲酮溶液中,二苯甲酮溶液中二苯甲酮和丙酮的质量比为1∶10,浸泡5~8min后,置于紫外光反应箱中,用功率为400~500w、波长为365nm的高压汞灯照射10~20min后,取出,室温下干燥2~3h后,40℃、0.01~0.03mpa下真空干燥2~4h,得预处理纤维膜;

23.c、将预处理纤维膜浸泡于预处理纤维膜质量1~3倍的二甲基丙烯酸溶液中,二甲基丙烯酸溶液中二甲基丙烯酸和甲醇的质量比为1∶18,置于紫外光反应箱,氮气氛围下,用400~500w、波长为365nm的高压汞灯照射60~75min后,依次用去离子水和甲醇洗涤5~9次,40℃、0.01~0.03mpa下真空干燥4~6h,得二甲基丙烯酸纤维膜;

24.d、将二甲基丙烯酸纤维膜和氯苯甘氨酸按质量比1∶0.7~1∶1.0置于容器中,50~100rpm下反应4~6h后,加入氯苯甘氨酸质量37~39倍的无水乙醇,相同速度下加热至50~60℃,反应6~8h,冷却至室温,加入三乙醇胺至溶液ph为7~7.5,加入氯苯甘氨酸质量48~51倍的蒸馏水,过滤,用冰水洗涤5~9次,40℃烘干7~9h,得酯化纤维膜;

25.e、将酯化纤维膜置于酯化纤维膜质量18~20倍的无水乙醇中,加入酯化纤维膜质量2.5~3.3倍的质量分数为85%的水合肼,60~65℃下反应4~5h后,冷却至室温,过滤,得酰肼纤维;将酰肼纤维置于酯化纤维膜质量26~28倍的无水乙醇中,加入酯化纤维膜质量1.2~2.1倍的二醛联苯,80~90℃下反应12~14h,过滤得酰腙纤维膜;

26.f、将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水按质量比1∶1.5∶0.4∶489∶279~1∶1.9∶0.5∶492∶282置于聚四氟乙烯内衬的不锈钢反应釜中,200~300rpm、120~130℃下晶

化3~4d后,以3~5℃/h降至室温,过滤,室温下干燥3~4h得导电纤维膜。

27.进一步的,步骤a所述聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙于58~62℃、0.01~0.03mpa下干燥22~25h。

28.与现有技术相比,本发明所达到的有益效果是:

29.本发明依次通过导电纤维膜的制备、预处理、第一次净化处理、第二次净化处理等步骤有效去除低沸有机物,同时降低废水浓度,达到排放标准。

30.首先,导电纤维膜由聚偏氟乙烯、二甲基丙烯酸、氯苯甘氨酸、水合肼和二醛联苯制得;先熔融纺丝制得中空纤维膜,并经拉伸,使得中空纤维膜表面孔隙沿拉伸方向呈微细毛细管状,赋予导电纤维膜多孔结构,使导电纤维膜具有较好的吸附性;再利用紫外光,将二甲基丙烯酸光接枝于中空纤维膜上;然后利用二甲基丙烯酸的羧基与氯苯甘氨酸的氯离子反应,并且将氯苯甘氨酸的羧基酯化,再与水合肼反应,形成酰肼基,接着与二醛联苯的醛基反应,形成酰腙化合物,和锰离子自组装形成配位聚合物;配位聚合物中合有大的π电子共轭体系,且合有多个既有孤对电子又含有扩展的p轨道和d轨道,增加了分子之间的相互作用,有利于形成电子流动的通道,从而使中空纤维膜具有优异的导电性,能够大幅度提升膜的催化活性,增大了高浓度废水污染物达到膜面的阻力,从而提高过滤效果,且在受电场激活后,中空纤维膜的导电性大幅度增加膜的通量,加快过滤速度,进一步提高过滤效果。

31.其次,将高浓度废水先进行预处理,利用臭氧氧化,将大分子或合有不饱和键的有机物降解和转化为低沸点有机物;然后进行第一次净化处理,先加热高浓度废水,令低沸有机物汽化,再利用超声高压辅助活性炭吸附汽化后的低沸有机物,活性炭先经热活化后,有利于孔隙发展,提高其对低沸有机物气体的吸附,不断变换的压力使活性炭多层吸附低沸有机物,将低沸有机物固定于活性炭层间孔隙内,并在超声的空化作用下,产生局部的高温高压,在活性炭表面产生羟基自由基,可去除低沸有机物,降低废水浓度,又能使活性炭重复利用;接着进行第二次净化处理,利用导电纤维膜进行过滤,并连接电场加以辅助,导电纤维膜与盐类物质产生静电排斥力,截留盐类物质,起到过滤效果,同时,也能防止膜污染。

具体实施方式

32.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中低沸有机物去除工艺及导电纤维膜的各指标测试方法如下:

34.低浓度:取体积相等的实施例与对比例进行浓度测试,参照gbi 1914《水质-化学需氧量的测定-重铬酸盐法》测量cod值。

35.导电性:取大小、质量相等的实施例与对比例中的导电纤维膜进行导电效果测试,采用bds50型宽频质谱仪测量导电纤维膜的导电率。

36.实施例1

37.一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:

38.(1)将高浓度废水以2.5m3/h通入臭氧发生器中,进气流量为450ml/min,反应温度为30℃,气相臭氧浓度为55mg/ml,停留160min后,在室温下放置24h,得预处理废水;

39.(2)将活性炭分散于活性炭质量21倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,50℃、100rpm下搅拌2h后,于800℃、100pa真空热活化2h后,用去离子水洗涤4次,过滤,80℃烘干1h得预处理活性炭;

40.(3)将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至40℃,保温58min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,内置25khz的超声反应器,吸附罐的流量为30ml/min,塔温20℃,变压循环周期为62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压,工作压力为106kpa,循环30个周期;

41.(4)将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙于58℃、0.01mpa下干燥22h,再将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙按质量比5∶1∶2∶2置于高速粉碎机中,3000rpm下搅200s后,挤出,造粒,再喂入双螺杆纺丝机,输送段及纺丝机头温度为240℃,螺杆转速为4r/min,以氮气作为芯液,得聚偏氟乙烯初生中空纤维膜,用去离子水洗涤10min后,室温干燥2h;将聚偏氟乙烯初生中空纤维膜以10mm/min在80℃下拉伸,拉伸比为1,得聚偏氟乙烯纤维膜;

42.(5)将聚偏氟乙烯纤维膜浸泡于聚偏氟乙烯纤维膜质量3倍的二苯甲酮溶液中,二苯甲酮溶液中二苯甲酮和丙酮的质量比为1∶10,浸泡5min后,置于紫外光反应箱中,用功率为400w、波长为365nm的高压汞灯照射20min后,取出,室温下干燥2h后,40℃、0.01mpa下真空干燥2h,得预处理纤维膜;

43.(6)将预处理纤维膜浸泡于预处理纤维膜质量1倍的二甲基丙烯酸溶液中,二甲基丙烯酸溶液中二甲基丙烯酸和甲醇的质量比为1∶18,置于紫外光反应箱,氮气氛围下,用400w、波长为365nm的高压汞灯照射75min后,依次用去离子水和甲醇洗涤5次,40℃、0.01mpa下真空干燥4h,得二甲基丙烯酸纤维膜;

44.(7)将二甲基丙烯酸纤维膜和氯苯甘氨酸按质量比1∶0.7置于容器中,50rpm下反应6h后,加入氯苯甘氨酸质量37倍的无水乙醇,相同速度下加热至50℃,反应6h,冷却至室温,加入三乙醇胺至溶液ph为7,加入氯苯甘氨酸质量48倍的蒸馏水,过滤,用冰水洗涤5次,40℃烘干7h,得酯化纤维膜;

45.(8)将酯化纤维膜置于酯化纤维膜质量18倍的无水乙醇中,加入酯化纤维膜质量2.5倍的质量分数为85%的水合肼,60℃下反应5h后,冷却至室温,过滤,得酰肼纤维;将酰肼纤维置于酯化纤维膜质量26倍的无水乙醇中,加入酯化纤维膜质量1.2倍的二醛联苯,80℃下反应14h,过滤得酰腙纤维膜;

46.(9)将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水按质量比1∶1.5∶0.4∶489∶279加入聚四氟乙烯内衬的不锈钢反应釜中,200rpm、120℃下晶化4d后,以3℃/h降至室温,过滤,室温下干燥3h得导电纤维膜。

47.(10)将第一次处理废水以14l/h流入膜渗透装置,膜渗透装置采用导电纤维膜,透过侧通过真空泵保持0.09mpa的真空度,膜连接电流密度为13.3ma/cm2的外电场,过滤,完成低沸有机物去除工艺。

48.实施例2

49.一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:

50.(1)将高浓度废水以3.1m3/h通入臭氧发生器中,进气流量为480ml/min,反应温度为33℃,气相臭氧浓度为58mg/ml,停留188min后,在室温下放置25.5h,得预处理废水;

51.(2)将活性炭分散于活性炭质量22倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,57℃、170rpm下搅拌1.5h后,于861℃、120pa真空热活化2.5h后,用去离子水洗涤6次,过滤,80℃烘干2h得预处理活性炭;

52.(3)将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至47℃,保温62min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,内置28khz的超声反应器,吸附罐的流量为36ml/min,塔温24℃,变压循环周期为62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压,工作压力为112kpa,循环36个周期;

53.(4)将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙于60℃、0.02mpa下干燥23h,再将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙按质量比5∶1∶2∶2置于高速粉碎机中,3600rpm下搅177s后,挤出,造粒,再喂入双螺杆纺丝机,输送段及纺丝机头温度为240℃,螺杆转速为5r/min,以氮气作为芯液,得聚偏氟乙烯初生中空纤维膜,用去离子水洗涤15min后,室温干燥3h;将聚偏氟乙烯初生中空纤维膜以13mm/min在84℃下拉伸,拉伸比为1.3,得聚偏氟乙烯纤维膜;

54.(5)将聚偏氟乙烯纤维膜浸泡于聚偏氟乙烯纤维膜质量4倍的二苯甲酮溶液中,二苯甲酮溶液中二苯甲酮和丙酮的质量比为1∶10,浸泡7min后,置于紫外光反应箱中,用功率为450w、波长为365nm的高压汞灯照射17min后,取出,室温下干燥2.5h后,40℃、0.02mpa下真空干燥3h,得预处理纤维膜;

55.(6)将预处理纤维膜浸泡于预处理纤维膜质量2.13倍的二甲基丙烯酸溶液中,二甲基丙烯酸溶液中二甲基丙烯酸和甲醇的质量比为1∶18,置于紫外光反应箱,氮气氛围下,用450w、波长为365nm的高压汞灯照射71min后,依次用去离子水和甲醇洗涤8次,40℃、0.02mpa下真空干燥5h,得二甲基丙烯酸纤维膜;

56.(7)将二甲基丙烯酸纤维膜和氯苯甘氨酸按质量比1∶0.91置于容器中,70rpm下反应5h后,加入氯苯甘氨酸质量38倍的无水乙醇,相同速度下加热至58℃,反应7h,冷却至室温,加入三乙醇胺至溶液ph为7.2,加入氯苯甘氨酸质量50倍的蒸馏水,过滤,用冰水洗涤8次,40℃烘干8h,得酯化纤维膜;

57.(8)将酯化纤维膜置于酯化纤维膜质量19倍的无水乙醇中,加入酯化纤维膜质量3.1倍的质量分数为85%的水合肼,63℃下反应4.5h后,冷却至室温,过滤,得酰肼纤维;将酰肼纤维置于酯化纤维膜质量27倍的无水乙醇中,加入酯化纤维膜质量1.82倍的二醛联苯,87℃下反应13h,过滤得酰腙纤维膜;

58.(9)将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水按质量比1∶1.72∶0.44∶490∶280加入聚四氟乙烯内衬的不锈钢反应釜中,260rpm、127℃下晶化4d后,以4℃/h降至室温,过滤,室温下干燥3.5h得导电纤维膜。

59.(10)将第一次处理废水以15l/h流入膜渗透装置,膜渗透装置采用导电纤维膜,透过侧通过真空泵保持0.1mpa的真空度,膜连接电流密度为14.3ma/cm2的外电场,过滤,完成低沸有机物去除工艺。

60.实施例3

61.一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:

62.(1)将高浓度废水以3.5m3/h通入臭氧发生器中,进气流量为500ml/min,反应温度为35℃,气相臭氧浓度为60mg/ml,停留200min后,在室温下放置26h,得预处理废水;

63.(2)将活性炭分散于活性炭质量23倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,60℃、200rpm下搅拌1h后,于900℃、150pa真空热活化3h后,用去离子水洗涤7次,过滤,80℃烘干3h得预处理活性炭;

64.(3)将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至50℃,保温66min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,内置30khz的超声反应器,吸附罐的流量为40ml/min,塔温25℃,变压循环周期为62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压,工作压力为120kpa,循环40个周期;

65.(4)将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙于62℃、0.03mpa下干燥25h,再将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙按质量比5∶1∶2∶2置于高速粉碎机中,4000rpm下搅150s后,挤出,造粒,再喂入双螺杆纺丝机,输送段及纺丝机头温度为240℃,螺杆转速为5r/min,以氮气作为芯液,得聚偏氟乙烯初生中空纤维膜,用去离子水洗涤20min后,室温干燥4h;将聚偏氟乙烯初生中空纤维膜以15mm/min在90℃下拉伸,拉伸比为1.5,得聚偏氟乙烯纤维膜;

66.(5)将聚偏氟乙烯纤维膜浸泡于聚偏氟乙烯纤维膜质量5倍的二苯甲酮溶液中,二苯甲酮溶液中二苯甲酮和丙酮的质量比为1∶10,浸泡8min后,置于紫外光反应箱中,用功率为500w、波长为365nm的高压汞灯照射10min后,取出,室温下干燥3h后,40℃、0.03mpa下真空干燥4h,得预处理纤维膜;

67.(6)将预处理纤维膜浸泡于预处理纤维膜质量3倍的二甲基丙烯酸溶液中,二甲基丙烯酸溶液中二甲基丙烯酸和甲醇的质量比为1∶18,置于紫外光反应箱,氮气氛围下,用500w、波长为365nm的高压汞灯照射60min后,依次用去离子水和甲醇洗涤9次,40℃、0.03mpa下真空干燥6h,得二甲基丙烯酸纤维膜;

68.(7)将二甲基丙烯酸纤维膜和氯苯甘氨酸按质量比1∶1.0置于容器中,100rpm下反应4h后,加入氯苯甘氨酸质量39倍的无水乙醇,相同速度下加热至60℃,反应8h,冷却至室温,加入三乙醇胺至溶液ph为7.5,加入氯苯甘氨酸质量51倍的蒸馏水,过滤,用冰水洗涤9次,40℃烘干9h,得酯化纤维膜;

69.(8)将酯化纤维膜置于酯化纤维膜质量20倍的无水乙醇中,加入酯化纤维膜质量3.3倍的质量分数为85%的水合肼,65℃下反应4h后,冷却至室温,过滤,得酰肼纤维;将酰肼纤维置于酯化纤维膜质量28倍的无水乙醇中,加入酯化纤维膜质量2.1倍的二醛联苯,90℃下反应12h,过滤得酰腙纤维膜;

70.(9)将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水按质量比1∶1.9∶0.5∶492∶282加入聚四氟乙烯内衬的不锈钢反应釜中,300rpm、130℃下晶化3d后,以5℃/h降至室温,过滤,室温下干燥4h得导电纤维膜。

71.(10)将第一次处理废水以16l/h流入膜渗透装置,膜渗透装置采用导电纤维膜,透过侧通过真空泵保持0.2mpa的真空度,膜连接电流密度为15.6ma/cm2的外电场,过滤,完成低沸有机物去除工艺。

72.对比例1

73.一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:

74.(1)将高浓度废水以3.1m3/h通入臭氧发生器中,进气流量为480ml/min,反应温度为33℃,气相臭氧浓度为58mg/ml,停留188min后,在室温下放置25.5h,得预处理废水;

75.(2)将活性炭分散于活性炭质量22倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,57℃、170rpm下搅拌1.5h后,于861℃、120pa真空热活化2.5h后,用去离子水洗涤6次,过滤,80℃烘干2h得预处理活性炭;

76.(3)将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至47℃,保温62min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,内置28khz的超声反应器,吸附罐的流量为36ml/min,塔温24℃,变压循环周期为62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压,工作压力为112kpa,循环36个周期;

77.(4)将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙于60℃、0.02mpa下干燥23h,再将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙按质量比5∶1∶2∶2置于高速粉碎机中,3600rpm下搅177s后,挤出,造粒,再喂入双螺杆纺丝机,输送段及纺丝机头温度为240℃,螺杆转速为5r/min,以氮气作为芯液,得聚偏氟乙烯初生中空纤维膜,用去离子水洗涤15min后,室温干燥3h;将聚偏氟乙烯初生中空纤维膜以13mm/min在84℃下拉伸,拉伸比为1.3,得聚偏氟乙烯纤维膜;

78.(5)将聚偏氟乙烯纤维膜浸泡于聚偏氟乙烯纤维膜质量4倍的二苯甲酮溶液中,二苯甲酮溶液中二苯甲酮和丙酮的质量比为1∶10,浸泡7min后,置于紫外光反应箱中,用功率为450w、波长为365nm的高压汞灯照射17min后,取出,室温下干燥2.5h后,40℃、0.02mpa下真空干燥3h,得预处理纤维膜;

79.(6)将预处理纤维膜和氯苯甘氨酸按质量比1∶1.2置于容器中,70rpm下反应5h后,加入氯苯甘氨酸质量42倍的无水乙醇,相同速度下加热至58℃,反应12h,冷却至室温,加入三乙醇胺至溶液ph为7.2,加入氯苯甘氨酸质量51倍的蒸馏水,过滤,用冰水洗涤8次,40℃烘干10h,得酯化纤维膜;

80.(7)将酯化纤维膜置于酯化纤维膜质量19倍的无水乙醇中,加入酯化纤维膜质量3.1倍的质量分数为85%的水合肼,63℃下反应4.5h后,冷却至室温,过滤,得酰肼纤维;将酰肼纤维置于酯化纤维膜质量27倍的无水乙醇中,加入酯化纤维膜质量1.82倍的二醛联苯,87℃下反应13h,过滤得酰腙纤维膜;

81.(8)将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水按质量比1∶1.72∶0.44∶490∶280加入聚四氟乙烯内衬的不锈钢反应釜中,260rpm、127℃下晶化4d后,以4℃/h降至室温,过滤,室温下干燥3.5h得导电纤维膜。

82.(9)将第一次处理废水以15l/h流入膜渗透装置,膜渗透装置采用导电纤维膜,透过侧通过真空泵保持0.1mpa的真空度,膜连接电流密度为14.3ma/cm2的外电场,过滤,完成低沸有机物去除工艺。

83.对比例2

84.一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:

85.(1)将高浓度废水以3.1m3/h通入臭氧发生器中,进气流量为480ml/min,反应温度为33℃,气相臭氧浓度为58mg/ml,停留188min后,在室温下放置25.5h,得预处理废水;

86.(2)将活性炭分散于活性炭质量22倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,57℃、170rpm下搅拌1.5h后,于861℃、120pa真空热活化2.5h后,用

去离子水洗涤6次,过滤,80℃烘干2h得预处理活性炭;

87.(3)将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至47℃,保温62min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,内置28khz的超声反应器,吸附罐的流量为36ml/min,塔温24℃,变压循环周期为62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压,工作压力为112kpa,循环36个周期;

88.(4)将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙于60℃、0.02mpa下干燥23h,再将聚偏氟乙烯、全氟乙烯丙烯共聚物、聚乙二醇和氯化钙按质量比5∶1∶2∶2置于高速粉碎机中,3600rpm下搅177s后,挤出,造粒,再喂入双螺杆纺丝机,输送段及纺丝机头温度为240℃,螺杆转速为5r/min,以氮气作为芯液,得聚偏氟乙烯初生中空纤维膜,用去离子水洗涤15min后,室温干燥3h;将聚偏氟乙烯初生中空纤维膜以13mm/min在84℃下拉伸,拉伸比为1.3,得聚偏氟乙烯纤维膜;

89.(5)将聚偏氟乙烯纤维膜浸泡于聚偏氟乙烯纤维膜质量4倍的二苯甲酮溶液中,二苯甲酮溶液中二苯甲酮和丙酮的质量比为1∶10,浸泡7min后,置于紫外光反应箱中,用功率为450w、波长为365nm的高压汞灯照射17min后,取出,室温下干燥2.5h后,40℃、0.02mpa下真空干燥3h,得预处理纤维膜;

90.(6)将预处理纤维膜浸泡于预处理纤维膜质量2.13倍的二甲基丙烯酸溶液中,二甲基丙烯酸溶液中二甲基丙烯酸和甲醇的质量比为1∶18,置于紫外光反应箱,氮气氛围下,用450w、波长为365nm的高压汞灯照射71min后,依次用去离子水和甲醇洗涤8次,40℃、0.02mpa下真空干燥5h,得二甲基丙烯酸纤维膜;

91.(7)将二甲基丙烯酸纤维膜置于二甲基丙烯酸纤维膜质量21倍的无水乙醇中,加入二甲基丙烯酸纤维膜质量4.2倍的质量分数为85%的水合肼,63℃下反应8h后,冷却至室温,过滤,再置于二甲基丙烯酸纤维膜质量31倍的无水乙醇中,加入二甲基丙烯酸纤维膜质量2.13倍的二醛联苯,87℃下反应20h,过滤得酰腙纤维膜;

92.(8)将硝酸锰、酰腙纤维膜、吡啶、甲醇和去离子水按质量比1∶1.72∶0.44∶490∶280加入聚四氟乙烯内衬的不锈钢反应釜中,260rpm、127℃下晶化4d后,以4℃/h降至室温,过滤,室温下干燥3.5h得导电纤维膜。

93.(9)将第一次处理废水以15l/h流入膜渗透装置,膜渗透装置采用导电纤维膜,透过侧通过真空泵保持0.1mpa的真空度,膜连接电流密度为14.3ma/cm2的外电场,过滤,完成低沸有机物去除工艺。

94.对比例3

95.该高浓废水中的低沸有机物去除工艺与实施例2的区别仅在于步骤(8)的不同,步骤(8)改为:将酯化纤维膜置于酯化纤维膜质量20倍的无水乙醇中,加入酯化纤维膜质量3.3倍的质量分数为85%的水合肼,65℃下反应4h后,冷却至室温,过滤,得酰肼纤维。其余工艺步骤同实施例2。

96.对比例4

97.该高浓废水中的低沸有机物去除工艺与实施例2的区别仅在于步骤(3)的不同,将步骤(3)改为:将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至47℃,保温62min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,吸附罐的流量为36ml/min,塔温24℃,变压循环周期为62s充压吸附、2s均

压、2s放空、2s常压脱附和2s均压,工作压力为112kpa,循环36个周期。其余工艺步骤同实施例2.

98.对比例5

99.该高浓废水中的低沸有机物去除工艺与实施例2的区别仅在于步骤(3)的不同,将步骤(3)改为:将预处理废水置于密闭加热容器中,密闭加热容器顶端连接28khz的超声反应器,密闭加热至47℃,保温62min后,打开顶端,收集气体,得第一次处理废水;所述28khz的超声反应器中采用预处理活性炭为填料。其余工艺步骤同实施例2。

100.对比例6

101.一种高浓废水中的低沸有机物去除工艺,主要包括以下工艺步骤:

102.(1)将高浓度废水以3.1m3/h通入臭氧发生器中,进气流量为480ml/min,反应温度为33℃,气相臭氧浓度为58mg/ml,停留188min后,在室温下放置25.5h,得预处理废水;

103.(2)将活性炭分散于活性炭质量22倍的双氧水溶液,双氧水溶液中双氧水和去离子水的质量比为1∶6.7,57℃、170rpm下搅拌1.5h后,于861℃、120pa真空热活化2.5h后,用去离子水洗涤6次,过滤,80℃烘干2h得预处理活性炭;

104.(3)将预处理废水置于密闭加热容器中,密闭加热容器顶端连接吸附罐,密闭加热至47℃,保温62min后,打开顶端,收集气体,得第一次处理废水;所述吸附罐采用预处理活性炭为填料,内置28khz的超声反应器,吸附罐的流量为36ml/min,塔温24℃,变压循环周期为62s充压吸附、2s均压、2s放空、2s常压脱附和2s均压,工作压力为112kpa,循环36个周期;

105.(4)将第一次处理废水以15l/h流入膜渗透装置,膜渗透装置采用聚偏氟乙烯膜,透过侧通过真空泵保持0.1mpa的真空度,膜连接电流密度为14.3ma/cm2的外电场,过滤,完成低沸有机物去除工艺。

106.对比例7

107.该高浓废水中的低沸有机物去除工艺与实施例2的区别仅在于步骤(10)的不同,步骤(10)改为:将第一次处理废水以16l/h流入膜渗透装置,膜渗透装置采用导电纤维膜,透过侧通过真空泵保持0.2mpa的真空度,过滤,完成低沸有机物去除工艺。其余工艺步骤同实施例2。

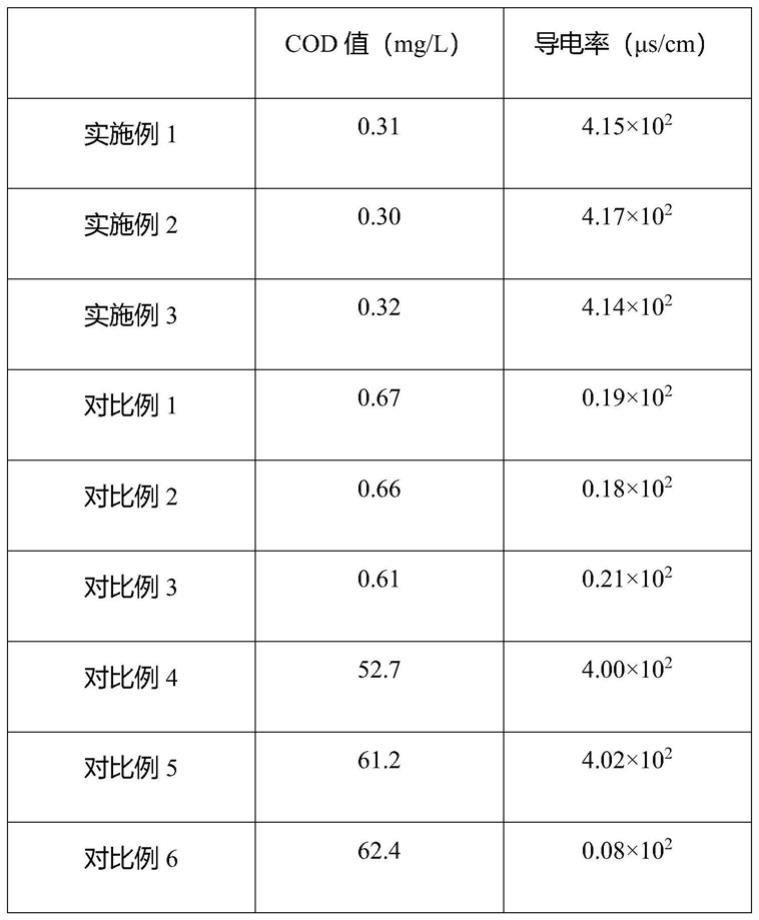

108.效果例

109.下表1给出了采用本发明实施例1至3与对比例1至7的低沸有机物去除工艺及导电纤维膜的性能分析结果。

110.表1

[0111][0112][0113]

从实施例1、2、3与对比例1、2、3的实验数据比较可发现,以聚偏氟乙烯为基础过滤膜,利用紫外光,将二甲基丙烯酸光接枝于聚偏氟乙烯纤维膜上,有利于后续反应进行,然后利用二甲基丙烯酸的羧基与氯苯甘氨酸的氯离子反应,并且将氯苯甘氨酸的羧基酯化,再与水合肼反应,形成酰肼基,接着与二醛联苯的醛基反应,形成酰腙化合物;酰腙化合物能与锰离子自组装,形成电子流动的通道,赋予纤维膜良好的导电性;从实施例1、2、3与对比例4、5的实验数据比较可发现,利用超声高压辅助活性炭吸附低沸有机物,通过变压,将低沸有机物存储于活性炭孔隙内,并在超声的空化作用下,产生局部的高温高压,在活性炭表面产生羟基自由基,可降解低沸有机物,有效去除低沸有机物,降低废水浓度;从实施例1、2、3与对比例6、7的实验数据比较可发现,利用导电纤维膜作为过滤膜,由于其含有导电性,能与盐类物质产生静电排斥力,截留盐类物质,起到过滤效果,同时在微电场的作用下,大幅度提升膜的催化活性,增大了高浓度废水污染物达到膜面的阻力,从而提高过滤效果,

降低废水有机物浓度。

[0114]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。