1.本发明涉及快充石墨材料领域,特别涉及一种制备具有单金属掺杂缺陷快充石墨的方法。

背景技术:

2.电动汽车的广泛使用对高能量密度和快速充电能力的锂离子电池提出了要求。然而,目前的高能量密度电动汽车电池在不影响电池性能和安全性的条件下无法实现快速充电。当锂离子电池以高速率充电时,增加的电池极化会导致能量利用减低,增加的容量衰减,产生过多的热量,从而影响电池性能。

3.石墨具有稳定的电化学性能和较高的比容量,是目前锂离子电池的主要负极材料。石墨具有低电位放电(《0.2v vsli/li

)以及相对较高的首圈库伦效率。这些特性使石墨成为一种具有吸引力的材料来实现高能量密度的锂离子电池。

4.虽然石墨的低氧化还原电位促进了更高的电池能量密度,但是在快速充电过程中,由于输运和动力学限制,高电流密度会引起大的阳极极化,导致充电电流在空间上不均匀,使得电流集电极附近的大部分负极没有被利用。此外,在快充条件下,石墨负极可以达到比锂金属更负的电化学电位值(《0v vs li/li

),这使得在石墨阳极表面的形成锂沉积,导致电池容量显著下降

5.本发明的目的是针对目前石墨负极存在的问题而提供一种制备具有单金属掺杂缺陷快充石墨的方法,其工艺流程简单、易于实施、所得产品具有好的快充性能,可综合实现经济效益和电化学性能。

技术实现要素:

6.为了解决上述问题,本发明人进行了锐意研究,提供了一种制备具有单金属掺杂缺陷快充石墨的方法,具体包括:将金属盐完全溶于溶剂中,随后将一定量的石墨分散于该溶液,将制备好的溶液转移到水热釜中进行水热反应得到前驱体。随后将得到的前驱体材料分散于一定量的水中,加入一定量的水合肼,剧烈搅拌一段时间,得到还原后的前驱体材料。将得到的还原后的前驱体材料在一定比例的氩气和氢气的气氛中以一定升温速率加热到一定温度煅烧一段时间得到单金属掺杂缺陷快充石墨。本工艺流程简单、易于实施、所得产品具有好的快充性能,可综合实现经济效益和电化学性能。

7.本发明的目的在于提供以下技术方案:

8.(1)一种制备具有单金属掺杂缺陷快充石墨的方法,该方法包括采用水热方法合成前驱体,对前驱体进行水合肼和氢气处理得到单金属掺杂缺陷快充石墨;

9.(2)根据上述(1)所述的方法,该方法涉及的掺杂金属可选铁、镍、钴,优选铁;

10.(3)根据上述(1)所述的方法,该方法涉及的金属盐溶液浓度为0.01-0.1mol l-1

,优选为0.02mol l-1

;

11.(4)根据上述所述(1)所述的方法,该方法涉及水热反应温度为150-220℃,优选为

200℃;

12.(5)根据上述所述(1)所述的方法,该方法涉及水热反应时间为8-24h,优选为12h;

13.(6)根据上述所述(1)所述的方法,该方法涉及水合肼加入比例为1-10ml/g,优选为3ml/g;

14.(7)根据上述所述(1)所述的方法,该方法涉及煅烧温度为 700-900℃,优选为800℃;

15.(8)根据上述所述(1)所述的方法,该方法涉及煅烧时间为 8-12h,优选为10h;

16.(9)根据上述所述(1)所述的方法,该方法涉及还原气氛可选氢气气氛,氢气和氮气混合气氛,氢气和氩气混合气氛,优选氢气与氩气混合气氛。

17.(10)根据上述(1)至(9)所述的方法,该方法包括以下步骤:

18.步骤1,任选金属盐进行溶液化处理,得到一定浓度的金属盐的水溶液;

19.步骤2,将一定比例的石墨分散于金属盐的水溶液中,后转移到水热釜中进行一定温度和时间的水热操作得到前驱体材料;

20.步骤3,将得到的前驱体材料分散于一定量的水中,加入一定比例的水合肼,剧烈搅拌一段时间,得到还原后的前驱体材料;

21.步骤4,将得到的还原后的前驱体材料在还原气氛中以一定升温速率加热到一定温度煅烧一段时间得到单金属掺杂缺陷快充石墨。

22.根据本发明提供的一种制备具有单金属掺杂缺陷快充石墨的方法,具有以下有益效果:

23.(1)本发明方法制备具有单金属掺杂缺陷快充石墨处理简单,无需对石墨进行缺陷预处理,大大降低了处理成本;

24.(2)本发明方法制备具有单金属掺杂缺陷快充石墨,无需对石墨进行预锂化操作,减少锂盐的使用,降低成本,可带来较大的经济利益;

25.(3)本发明方法通过制备出单金属原子掺杂石墨的前驱体,利用单金属原子对碳和氢气反应的催化效应来制备单金属掺杂缺陷快充石墨,该方法副产物少,重金属使用量少,环境污染小;

26.(4)本发明方法制备的材料可以直接作为负极快充材料,且具有较好的的快充性能。

附图说明

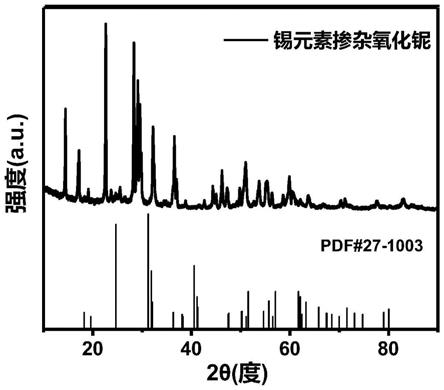

27.图1示出本发明提供的实例一得到的铁金属掺杂快充石墨 xrd测试图;

28.图2示出本发明提供的实例一得到的铁金属掺杂快充石墨在2c的倍率性能图;

29.图3示出本发明提供的一种制备具有单金属掺杂缺陷快充石墨的方法得到的铁金属掺杂快充石墨sem图。

具体实施方式

30.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

31.电动汽车的广泛使用对高能量密度和快速充电能力的锂离子电池提出了要求

32.石墨具有稳定的电化学性能和较高的比容量,是目前锂离子电池的主要负极材料。但是石墨在快速充电过程中,高电流密度会引起大的阳极极化,导致充电电流在空间上不均匀,使得电流集电极附近的大部分负极没有被利用。此外,在快充条件下,石墨负极可以达到比锂金属更负的电化学电位值(《0v vs li/li

),这使得在石墨阳极表面的形成锂沉积

33.目前通过热处理及酸浸法处理石墨来提高石墨的缺陷程度从而提高石墨的快充性能取得了一些进展,然而其依然无法满足快充需求。

34.因此,有效制备出新型快充石墨是亟需解决的问题。

35.为了解决上述问题,本发明提供一种制备具有单金属掺杂缺陷快充石墨的方法。

36.通过将金属盐完全溶于溶剂中,随后将一定量的石墨分散于该溶液,将制备好的溶液转移到水热釜中进行水热反应得到前驱体。随后将得到的前驱体材料分散于一定量的水中,加入一定量的水合肼,剧烈搅拌一段时间,得到还原后的前驱体材料。将得到的还原后的前驱体材料在一定比例的氩气和氢气的气氛中以一定升温速率加热到一定温度煅烧一段时间得到单金属掺杂缺陷快充石墨。本工艺流程简单、易于实施、所得产品具有好的快充性能,可综合实现经济效益和电化学性能。

37.本发明提供的一种制备具有单金属掺杂缺陷快充石墨的方法,该方法包括采用简单水热和还原处理来制备新型快充石墨;

38.其中,所述制备的单金属掺杂缺陷快充石墨中涉及的掺杂金属可选铁、镍、钴,优选铁;

39.其中,所述制备前驱体过程中所使用的金属盐溶液浓度为 0.01-0.1mol l-1

,优选为0.02mol l-1

;

40.其中,所述制备前驱体过程中所使用的石墨加入比例为石墨:水=2-20g/ml,优选为10g/ml;

41.其中,所述制备前驱体过程中的水热反应温度为 150-220℃,优选为200℃;

42.其中,所述制备前驱体过程中的水热反应时间为8-24h,优选为12h;

43.其中,所述还原过程中的水合肼加入比例为1-10ml/g,优选为3ml/g;

44.其中,高温处理过程中的煅烧温度为700-900℃,优选为 800℃;

45.其中,高温处理过程中的煅烧时间为8-12h,优选为10h;

46.其中,还原气氛可选氢气气氛,氢气和氮气混合气氛,氢气和氩气混合气氛,优选氢气与氩气混合气氛。

47.本发明中,所述方法依据为金属原子能催化碳材料与氢气反应产生缺陷;在水热的催动下,金属离子可以在石墨表面和内部形成金属离子掺杂的石墨,通过水合肼还原,形成单金属掺杂缺陷快充石墨。另外,在金属的催化作用下,石墨通过氩气和氢气的气氛下高温处理可以产生缺陷,有利于锂离子的传输。

48.实施例以下通过具体实例进一步描述本发明。不过这些实例仅仅是范例性的,并不对本发明的保护范围构成任何限制。

49.实施例1

50.取0.001mol的硫酸铁溶于50ml的水中制备金属盐溶液,后将0.5g的商业石墨加入金属盐溶液中,剧烈搅拌2h,后转移至水热釜中,在200℃的温度条件下水热12h;

51.取0.2g合成的前驱体材料分散于50ml的水中形成分散液,后加入0.6ml的水合肼搅拌30min得到还原后的前驱体材料;

52.取0.1g还原后的前驱体材料放入瓷舟中,在氩气和氢气的气氛下以5℃/min的条件下升温至800℃反应10h来制备铁金属掺杂缺陷快充石墨。

53.对制备材料进行xrd测试,结果如附图1所示,结果证明合成了铁金属掺杂缺陷石墨。

54.将得到的铁金属掺杂缺陷石墨粉末均匀涂布在铜箔上,得到铁金属掺杂缺陷石墨电极,并与锂电极装配半电池,在0.1c 电流下活化3圈,在2c的电流下进行充放电循环性能测试,测试结果如附图2所示,在2c的电流下循环200圈仍然保持200 mah/g的容量;并且在5c的倍率下能达到168mah/g的比容量, 10c的倍率下能达到132mah/g的比容量,15c的倍率下能达到 125mah/g的比容量。结果表明铁金属掺杂缺陷石墨具有好的快充性能。

55.实施例2

56.取0.001mol的硫酸镍溶于100ml的水中制备金属盐溶液,后将1g的商业石墨加入金属盐溶液中,剧烈搅拌2h,后转移至水热釜中,在200℃的温度条件下水热12h;

57.取0.5g合成的前驱体材料分散于50ml的水中形成分散液,后加入2ml的水合肼搅拌30min得到还原后的前驱体材料;

58.取0.2g还原后的前驱体材料放入瓷舟中,在氩气和氢气的气氛下以5℃/min的条件下升温至700℃反应10h来制备镍金属掺杂缺陷快充石墨。

59.对制备材料进行xrd测试,结果证明合成了镍金属掺杂缺陷石墨。

60.将得到的镍金属掺杂缺陷石墨粉末均匀涂布在铜箔上,得到镍金属掺杂缺陷石墨电极,并与锂电极装配半电池,在0.1c 电流下活化3圈,其在5c的倍率下能达到144mah/g的比容量, 10c的倍率下能达到122mah/g的比容量,15c的倍率下能达到 115mah/g的比容量。结果表明镍金属掺杂缺陷石墨具有好的快充性能。

61.实施例3

62.取0.001mol的硫酸钴溶于50ml的水中制备金属盐溶液,后将2g的商业石墨加入金属盐溶液中,剧烈搅拌2h,后转移至水热釜中,在190℃的温度条件下水热12h;

63.取1g合成的前驱体材料分散于50ml的水中形成分散液,后加入3ml的水合肼搅拌30min得到还原后的前驱体材料;

64.取0.5g还原后的前驱体材料放入瓷舟中,在氩气和氢气的气氛下以5℃/min的条件下升温至800℃反应8h来制备钴金属掺杂缺陷快充石墨。

65.对制备材料进行xrd测试,结果证明合成了钴金属掺杂缺陷石墨。

66.将得到的钴金属掺杂缺陷石墨粉末均匀涂布在铜箔上,得到镍金属掺杂缺陷石墨电极,并与锂电极装配半电池,在0.1c 电流下活化3圈,其在5c的倍率下能达到153mah/g的比容量, 10c的倍率下能达到140mah/g的比容量,15c的倍率下能达到 122mah/g的比容量。结果表明钴金属掺杂缺陷石墨具有好的快充性能。

67.实施例4

68.取0.002mol的硫酸钴溶于75ml的水中制备金属盐溶液,后将1g的商业石墨加入金属盐溶液中,剧烈搅拌2h,后转移至水热釜中,在180℃的温度条件下水热12h;

69.取0.5g合成的前驱体材料分散于50ml的水中形成分散液,后加入3ml的水合肼搅

拌30min得到还原后的前驱体材料;

70.取0.3g还原后的前驱体材料放入瓷舟中,在氩气和氢气的气氛下以5℃/min的条件下升温至800℃反应10h来制备钴金属掺杂缺陷快充石墨。

71.对制备材料进行xrd测试,结果证明合成了钴金属掺杂缺陷石墨。

72.将得到的钴金属掺杂缺陷石墨粉末均匀涂布在铜箔上,得到镍金属掺杂缺陷石墨电极,并与锂电极装配半电池,在0.1c 电流下活化3圈,其在5c的倍率下能达到159mah/g的比容量, 10c的倍率下能达到145mah/g的比容量,15c的倍率下能达到 132mah/g的比容量。结果表明钴金属掺杂缺陷石墨具有好的快充性能。

73.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。