1.本发明涉及材料测试技术领域,尤其涉及一种用于超高真空环境下材料释气特性测试装置。

背景技术:

2.任何固体材料在大气环境下都能溶解和吸附一些气体,当材料置于真空中时就会因解溶、解吸而放气。特别是对于应用于空间环境的材料,其在空间环境中通常会因是蒸发、升华、出气而产生质损现象。真空材料释气特性的研究在卫星、飞船和空间站污染防护、原子钟的研制、极高真空获得和测量、光源和热源制造业等方面的研究中具有广泛的应用价值。材料是组成航天器的最基本单元,材料放气往往会带来一些负作用,对材料在真空环境中的释气特性进行测量,可以为航天器件材料的筛选提供科学依据,以保证材料在真空环境下应用的可靠性。材料的释气特性会产生可冷凝物质,成为污染源,从而影响一些器件的性能,严重可使器件失效。释放出的气又使材料的尺寸发生变化。空间材料的蒸发、升华会造成材料组份变化,引起材料质量损失、造成有机物的膨胀,改变材料原有的性能,如改变热物理与介电性能。因此,材料在真空环境下的释气特性是空间结构材料的重要考核指标。通过对测试材料与收集板试验前后各个测试阶段的质量等特性的检测从而实现释气的全过程定量测试。传统测试装置的取样装卸繁琐。

技术实现要素:

3.本发明的目的在于:为了解决上述问题,而提出的一种用于超高真空环境下材料释气特性测试装置。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种用于超高真空环境下材料释气特性测试装置,借助真空室,所述真空室内设置有测试单元,所述测试单元一侧通过穿仓法兰贯穿真空室连接有控温部件,所述真空室外侧连接有真空抽气系统,所述测试单元内设置有加热平台和水冷平台。

6.优选地,所述加热平台包括加热基板,所述加热基板上端设置有端盖,所述端盖上端设置有顶盖,所述加热基板内设置有铠装加热器,所述加热基板外侧设置有隔热屏,所述隔热屏下端设置有隔板。

7.优选地,所述水冷平台包括水冷基板,所述水冷基板上端设置有收集板组件,所述水冷基板内设置有循环水管,所述水冷基板下端设置有支撑件。

8.优选地,所述支撑件包括冷板支架,所述冷板支架外侧连接有旋转座,所述旋转座上连接有旋转架。

9.综上所述,由于采用了上述技术方案,本发明的有益效果是:

10.1、该装置在试验结束后可直接抬起加热平台,快速取样,有效改善测量装置的可操作性和操作效率,实现材料释气特性的精确测量。加热平台采用分区控温设计,受热更均匀,保证温度均匀性。

11.2、该装置中的水冷平台采用恒温水槽,通过穿舱法兰与收集装置相连接,整个冷却结构置于真空室外部,有效减少真空容器尺寸,相较于传统测试装置具有尺寸小、结构简单、操作方便、受热均匀的优势。

12.3、该装置中的加热平台的分区设计可有效提高温度均匀性,保证试验温度一致性,水冷装置的控温方式可有效减小真空室的使用空间,节约成本。

附图说明

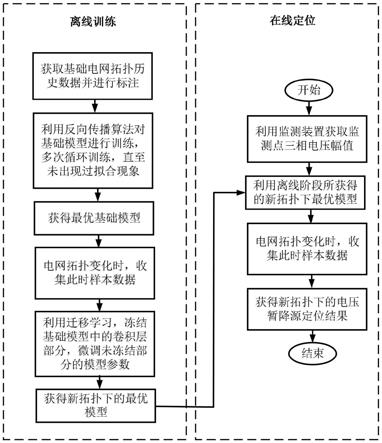

13.图1示出了根据本发明实施例提供的测试系统的结构示意图;

14.图2示出了根据本发明实施例提供的测试单元横截面的结构示意图。

15.图例说明:

16.1、真空室;2、真空抽气系统;3、测试单元;301、顶盖;302、端盖;303、加热基板;304、隔热屏;305、铠装加热器;306、隔板;307、旋转架;308、收集板组件;309、水冷基板;310、循环水管;311、冷板支架;312、旋转座;4、控温部件。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

18.请参阅图1-2,本发明提供一种技术方案:

19.一种用于超高真空环境下材料释气特性测试装置,借助真空室1,真空室1内设置有测试单元3,测试单元3一侧通过穿仓法兰贯穿真空室1连接有控温部件4,真空室1外侧连接有真空抽气系统2,测试单元3内设置有加热平台和水冷平台。真空室1为ф250mm

×

500mm卧式不锈钢圆柱体结构,腔体选用不锈钢材料制造,氩弧焊接,表面进行特殊工艺抛光处理,接口采用金属垫圈密封。容器上留有大门法兰接口,法兰用优质不锈钢制成,测试单元3安装在大门法兰上。该真空系统可实现超高真空;控温部件4由控温仪组成,提供加热控温功能。通过控温仪、测温传感器pt100组成闭环控制系统实现精度控温,加热温度50~230℃范围内可控。加热电极由真空室1法兰引入。

20.具体的,如图2所示,加热平台包括加热基板303,加热基板303上端设置有端盖302,端盖302上端设置有顶盖301,加热基板303内设置有铠装加热器305,加热基板303外侧设置有隔热屏304,隔热屏304下端设置有隔板306。加热平台用于放置样品材料,并对其进行控温测试。加热平台分为两侧独立温区,每个温区设计6个样品工位,由无氧铜制成,发热体材料采用铠装加热丝,以保证加热均匀,其上配有测温装置用于测量平台温度。加热平台采用翻盖式布置。加热平台可以随旋转架307一起转动,分别向两侧展开,旋转架307上设有限位台,用于限制加热平台展开角度。旋转架307材质为不锈钢,通过陶瓷销钉与加热平台连接。平台底部焊有隔板306,采用一体化设计,与加热平台同步翻转打开。

21.具体的,如图2所示,水冷平台包括水冷基板309,水冷基板309上端设置有收集板组件308,水冷基板309内设置有循环水管310,水冷基板309下端设置有用以支撑加热平台与水冷平台的支撑件。水冷平台用于平台控温和样品收集,材料为无氧铜,平台上留有收集

板安装接口,用于完成释气材料中的可冷凝材料收集。在水冷平台底部加工冷却水槽,端部焊接进出水口,通过弯管穿过大门法兰。水冷收集平台通过穿舱水管连接恒温水槽,组成循环流程实现水冷温度的精确控制。冷却温度由pt100温度传感器测量。

22.具体的,如图2所示,支撑件包括冷板支架311,冷板支架311外侧连接有旋转座312,旋转座312上连接有旋转架307。加热与水冷控温平台上下组合放置,水冷平台放置在下,加热平台放置在上,两个平台之间配有不锈钢隔板306。加热平台旋转架307安装在水冷平台的旋转座312上,实现加热和水冷平台的连接固定,加热平台采用无氧铜槽预埋铠装加热管的方式进行加热,保证平台内部加热的均匀性。顶盖301可以向内侧方向打开,打开方向与加热平台展开方向相反。水冷平台下面加工冷却水槽,采用内部充水特殊结构设计,既保证循环水能均匀冷却平台,同时平台表面配有收集板。冷板支架311作为承力结构,用于支撑水冷基板309等其他组件。冷板支架311侧面焊接旋转座312,用于支撑旋转架307。加热与水冷平台中间放置隔板306,隔板306与加热基板303保持非接触状态,避免受热。隔板306与隔热屏304固定在一起,可以与加热平台同步翻转打开。这种一体化设计一方面保证了试料盒内部材料放气向收集平台的定向收集,实现防污染隔离,降低对内部其它部件的污染,另一方面便于试料的整体进出与装卸。材料测试时,将测试容器大门法兰沿轨道通过整体抽拉的方式打开,打开端盖302和顶盖301完成试验材料的快速加载,尽量减少材料接触外界空气的时间,关上测试容器大门法兰进行抽真空,内部平台加热等一系列操作。测试完成后,仍通过大门法兰推出内部测试单元3,抬起加热平台,取出收集板,完成试料的快速卸载与保存。加热平台与水冷收集平台结构设计易于拆卸,便于清洁维护。

23.综上所述,本实施例所提供的一种用于超高真空环境下材料释气特性测试装置,装置需要借助真空室1、真空系统,由测试单元3(加热平台、水冷平台)、控温部件4组成,通过超高真空环境条件下对测试材料进行加热控温,材料在此模拟超高真空环境和受热状态下将发生释气行为,挥发性物质经过出气通道运至收集室,并在恒温保持的收集板上发生凝结完成收集。通过对测试材料与收集板试验前后各个测试阶段的质量等特性的检测从而实现释气的全过程定量测试。传统测试装置的取样装卸繁琐,本发明优化结构设计,试验结束后可直接抬起加热平台,快速取样,有效改善测量装置的可操作性和操作效率,实现材料释气特性的精确测量。加热平台采用分区控温设计,受热更均匀,保证温度均匀性。冷却装置采用恒温水槽,通过穿舱法兰与收集装置相连接,整个冷却装置置于真空室1外部,有效减少真空容器尺寸。

24.实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。