1.本发明属于高效多层级散热的热管理领域,特别是一种应用于万瓦级功率器件的散热基板及其制备方法。

背景技术:

2.大尺寸、高品质金刚石材料在超精密加工、高频通讯、极端光学、大功率器件等领域属于重要、关键、基础甚至战略性的材料。而目前其金刚石材料研制的功率器件源系统存在输出功率低、效率低、稳定性差和寿命短等问题,严重制约了金刚石材料在宽禁带半导体器件及极端光学领域的跨越式发展。而其中的关键原因就是散热得不到好的解决方式。

3.传统的万瓦级功率器件大多使用大的热沉和散热基板利用增大散热面积来散热,具有尺寸大、散热效率低的缺点。

技术实现要素:

4.本发明的目的在于提供一种应用于万瓦级功率器件的散热基板及其制备方法,可有效解决万瓦级功率器件的散热问题,从而提升功率器件的输出功率、效率、稳定性以及寿命。

5.实现本发明目的的技术解决方案为:一种应用于万瓦级功率器件的散热基板,该散热基板位于万瓦级功率器件底部,内部为微流道与微流柱相结合的歧管结构。

6.进一步的,所述散热基板为多进多出的微流道与微流柱相结合的歧管结构,分为上方的微流道基板和下方的微流柱基板,两者连通,微流道侧壁和微流柱顶部接触,基板侧壁通过机械键合在一起。

7.进一步的,微流道与微流柱表面进行电镀铬处理;电镀铬的厚度为1~3μm。

8.进一步的,所述散热基板材质为铝。

9.进一步的,所述万瓦级功率器件与散热基板通过导热胶、金锡焊料或其他方式键合。

10.进一步的,所述万瓦级功率器件通过内部衬底直接与散热基板键合。

11.进一步的,进出液口位于微流道基板两侧。

12.一种应用于万瓦级功率器件的散热基板的制备方法,包括:

13.设计微流道,通过激光加工实现微流道阵列的铝基板,同时制备多进多出的进出液口;

14.设计微流柱阵列,使用激光加工的方法制备微流柱铝基板;

15.将微流道与微流柱部分进行电镀工艺,通过金锡烧结在其键合区将两块铝基板集成,完成散热基板的制备。

16.进一步的,微流道与微流柱部分进行电镀铬。

17.进一步的,将万瓦级功率器件通过金锡烧结工艺直接与歧管铝板进行集成。

18.与现有技术相比,本发明的显著优点为:针对解决万瓦级功率器件的散热问题,来

提高器件效率和可靠性,采用芯片内部衬底、多进多出的歧管式散热铝基板及其微流道与微流柱相结合的散热结构集成,散热单元实现高的散热能力和散热效率,保证了系统在大功率下的热可靠性和安全性;对支撑和牵引高精密加工、超宽禁带高功率半导体器件及光学领域的高速发展,带动经济和社会持续进步,具有基础性、紧迫性及颠覆性的重要意义。

19.本发明可以大大提高单位面积的散热能力,可以满足器件高的集成度来减低总尺寸的要求。

附图说明

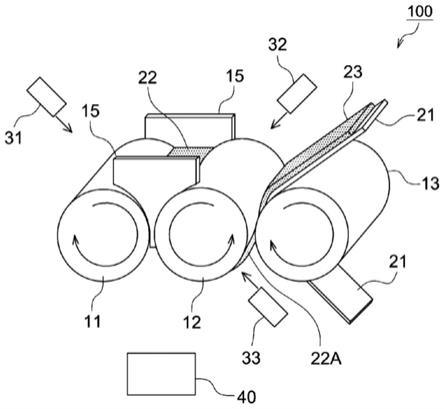

20.图1是本发明的应用于万瓦级功率器件的散热基板示意图。

具体实施方式

21.本发明提出一种应用于万瓦级功率器件的散热基板,采用歧管式散热基板解决万瓦级功率器件产生的热可靠性隐患,该散热基板位于万瓦级功率器件底部,内部为微流道与微流柱相结合的歧管式散热铝基板。

22.首先,制备多进多出的微流道与微流柱相结合的歧管式散热铝基板及其分流引液模块的散热结构,该结构液体流阻更小,散热效率更高;然后,将功率器件通过金锡烧结直接与多进多出的歧管结构铝散热基板集成,低流阻的液体可以迅速带走功率器件产生的热量,保证了系统的安全性。

23.结合图1,将万瓦级别功率器件a直接集成在散热基板b,散热基板b为多进多出的微流道与微流柱相结合的歧管结构铝基板散热结构,保证了系统在大功率条件了工作性能稳定性和系统安全性。

24.结合图1,沿着线l得到两个界面图,线l上方为截面图a-a’,线l下方为截面图b-b’。散热基板b的设计分为上方的微流道b-4基板设计和下方的微流柱b-3基板设计,微流道与微流柱共同形成歧管结构的铝基板散热结构。首先进行微流道设计,微流道结构为栅指交错型,通过激光加工实现微流道阵列的铝基板,同时制备了多进多出的进出液口b-1,进出液口b-1位于在基板两侧,且在微流道这一层;然后设计微流柱阵列,使用激光加工的方法制备微流柱铝基板;最后将微流道与微流柱部分进行电镀工艺,电镀铬防止液体对微流道和微流柱的腐蚀,通过金锡烧结在其键合区b-5将两块铝基板集成,完成散热高散热效率的铝基板的制备。将功率器件a通过金锡烧结工艺直接与歧管铝板进行集成,实现封装级和系统级的热传导,该结构直接实现单个散热单元可以达10kw以上的散热能力。

25.上述结构设计实现了万瓦级功率器件的高性能、高可靠性和高稳定性等应用特性。相比传统的热沉和散热基板,微流道与微流柱相结合的歧管设计不仅降低液体的流阻,而且提升了固液交换面积,实现超高的散热效率,从而稳定性和可靠性更高。有效实现了高精密加工、超宽禁带高功率半导体器件及光学领域对万瓦级功率器件高性能和高可靠性的要求。

26.为提升结构可靠性,本发明不仅在集成区金锡烧结来其紧密结合,还在两块基板的侧面通过激光加工来进一步提示其密闭性和机械强度。

27.下面结合附图和实施例对本发明的具体实施方式进一步进行详细说明。

28.实施例

29.一种应用于万瓦级功率器件的散热基板设计与制备方法,具体包括:

30.铝基板散热单元设计与制备:散热基板b的设计分为上方的微流道b-4基板设计和下方的微流柱b-3基板设计,微流道与微流柱共同形成歧管结构的铝基板散热结构。

31.首先进行微流道设计,铝基板长宽高尺寸可以为(450mm-650mm)*(100mm-400mm)*(1mm-50mm),例如:可以是450mm*100mm*1mm,或500mm*150mm*5mm,或530mm*270mm*10mm,或600mm*300mm*20mm,或650mm*400mm*50mm等。通过激光加工实现微流道阵列的铝基板,同时制备了多进多出的进出液口b-1;然后设计微流柱阵列,铝基板长宽高尺寸与上述微流道设计的铝基板尺寸匹配,使用激光加工的方法制备微流柱铝基板;微流道、微流柱、铝基板参数如下:

32.微流道形状可以为矩形,指数为10-100,在一些例子中,指数可以是10、15、20、25、30、35、40、45、或50等,单指尺寸可以为(0.5mm-5mm)*(200mm-600mm),在一些例子中,可以是0.5mm*200mm,或1mm*250mm,或1.5mm*350mm,或2mm*450mm,或3mm*550mm,或5mm*600mm等,指间间距可以为1mm-5mm,在一些例子中,可以是1mm、2mm、3mm、4mm或5mm。需要说明的是,上述尺寸可以根据实际需求组合。

33.微流柱的形状为圆柱形,直径为3mm,微流柱与微流柱的间距为2mm,共50行,100列;

34.微流柱高度为5mm,微流道厚度为5mm;

35.微流道侧壁和微流柱物理结合,其尺寸一致,可自然对准;

36.集成区宽度为5mm,基板总尺寸为530mm*270mm*20mm。

37.最后将微流道与微流柱部分进行电镀工艺,电镀铬的厚度为1~3μm,防止液体对微流道和微流柱的腐蚀,通过金锡烧结在其键合区b-5将两块铝基板集成,以及在两基板侧面通过激光键合实现基板的一体化,保证基板的密闭性,防止液体渗漏,其内部的微流道的侧壁和微流柱是接触的,至此完成散热高散热效率的铝基板的制备。最后将两部分铝基板烧结为一体,完成铝基板散热结构制备。

38.功率器件与铝基板散热单元的集成:将功率器件直接与铝基板通过金锡烧结工艺集成,完成万瓦级功率器件散热基板的制备并与器件集成互联。

39.以上具体实施方式及实施例是对本发明提出的一种应用于万瓦级功率器件的散热基板及其制备方法的具体支持,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本发明技术方案保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。