1.本技术涉及锂电池技术领域,尤其是涉及一种叠片软包锂电池质量检测方法及系统。

背景技术:

2.目前,随着环境污染及能源消耗等问题的日益严重,新能源汽车、储能等领域得到全年世界的普遍关注。锂离子电池由于其具有环境友好、能量密度高、循环寿命长等优点而成为近年来的研究热点。

3.锂离子电池从制造工艺上分为卷绕电池和叠片电池,相对于卷绕电池来说,叠片软包锂电池具有设计灵活、重量轻、内阻小、不易爆炸、循环次数多等特点,在新能源动力锂电池中得到广泛使用。

4.针对上述中的相关技术,发明人发现由于叠片软包锂电池是供电元件,在使用时需要一直进行供电,若锂电池的质量不达标,可能会发生爆炸或火灾等危险事故,进而对使用者的安全产生威胁。

技术实现要素:

5.为了提高叠片软包锂电池的使用安全性,本技术提供了一种叠片软包锂电池质量检测方法及系统。

6.第一方面,本技术提供一种叠片软包锂电池质量检测方法。

7.一种叠片软包锂电池质量检测方法,采用如下的技术方案:所述检测方法包括,采集叠片软包锂电池的电池数据信息,根据所述电池数据信息判断所述叠片软包锂电池是否存在质量异常情况;若所述叠片软包锂电池存在质量异常情况,则根据所述叠片软包锂电池的质量异常情况生成相应的告警信息;其中,所述告警信息用于对管理终端进行告警。

8.通过采用上述技术方案,根据叠片软包锂电池的电池数据信息判断叠片软包锂电池是否存在质量异常情况,若存在质量异常情况根据该质量异常情况生成相应的告警信息,利用告警信息对管理终端进行告警,从而便于及时应对电池异常情况并采取相应措施,提高了叠片软包锂电池的使用安全性,减少了在使用过程中由于质量问题导致安全事故的发生。

9.可选的,所述采集叠片软包锂电池的电池数据信息的具体步骤包括,获取所述叠片软包锂电池的内阻数据、温度数据和内部气压数据,根据所述内阻数据、温度数据和内部气压数据,生成所述叠片软包锂电池的电池数据信息。

10.通过采用上述技术方案,将叠片软包锂电池的内阻数据、温度数据和内部气压数据作为电池数据信息,从而提高了对叠片软包锂电池质量异常情况检测的全面性和准确性。

11.可选的,根据所述电池数据信息判断所述叠片软包锂电池是否存在质量异常情况

的具体步骤包括,解析所述电池数据信息得到内阻数据、温度数据和内部气压数据;根据所述内阻数据判断所述叠片软包锂电池是否存在内阻异常,若所述叠片软包锂电池不存在内阻异常,则所述叠片软包锂电池不存在质量异常情况;若所述叠片软包锂电池存在内阻异常,则根据所述温度数据判断所述叠片软包锂电池是否存在温度异常;若所述叠片软包锂电池不存在温度异常,则确定所述叠片软包锂电池存在第一异常;若所述叠片软包锂电池存在温度异常,则判断所述温度异常是否为温度过低异常,若为温度过低异常,则确定所述叠片软包锂电池存在第二异常;若为温度过高异常,则确定所述叠片软包锂电池存在第三异常。

12.通过采用上述技术方案,由于内阻是衡量锂电池功率性能和评估锂电池寿命的重要参数,当检测到存在内阻异常时,首先判断是否由于温度异常导致,若不存在温度异常的情况,则可能是由于该叠片软包锂电池使用时间较长导致电池老化引起的内阻增大,即可判断为第一异常;若存在温度异常情况且为温度过低异常,则可能是由于低温导致锂离子活性降低引起的内阻增大,即可判断为第二异常;由于温度过高会破坏电池内的化学平衡,缩短电池寿命,甚至造成电池爆炸等危险事故,因此,若为温度过高异常,则可判断为第三异常;通过多次判断的方式,提高了检测的准确性,便于管理终端根据不同异常情况进行相应处理。

13.可选的,在确定温度异常为温度过高异常之后还包括,根据所述内部气压数据判断所述叠片软包锂电池是否存在内部气压异常,若所述叠片软包锂电池存在内部气压异常,则确定所述叠片软包锂电池存在第四异常。

14.通过采用上述技术方案,由于温度升高时,锂电池内部电解液会发生汽化或分解,进而产生大量气体,导致锂电池内部气体压强升高,当气压到达电池安全阀承受极限时,电池安全阀会打开,排出内部气体并使得电池失效;因此,当判断为温度过高异常时,根据内部气压数据判断是否存在内部气压异常,若存在内部气压异常,即可确定叠片软包锂电池存在第四异常,从而便于管理终端进行相应处理。

15.可选的,所述电池数据信息还包括电压数据;在确定所述叠片软包锂电池存在内部气压异常之后还包括,根据所述电压数据判断所述叠片软包锂电池是否存在电压异常,若存在,则确定所述叠片软包锂电池存在第五异常。

16.通过采用上述技术方案,在叠片软包锂电池进行充放电时,电池内部持续升温,活化过程中产生的气体膨胀会导致电池内部气压增大,因此,若叠片软包锂电池内部气压异常,通过判断是否存在电压异常,即可判断是否是由于电池过充或过放引起的内部气压增大,从而确定是否存在第五异常并采取相应的充放电控制措施。

17.可选的,根据所述内阻数据判断所述叠片软包锂电池是否存在内阻异常情况的具体步骤包括,将所述内阻数据与预设内阻参考值进行比较,若所述内阻数据超过预设内阻参考值,则确定所述叠片软包锂电池存在内阻异常;若所述内阻数据未超过预设内阻参考值,则确定所述叠片软包锂电池不存在内阻异常。

18.通过采用上述技术方案,由于内阻过高会导致电池放电能力变弱,使得电池使用

时间缩短,因此当内阻数据超过预设内阻参考值时,即可确定存在内阻异常;当内阻数据未超过内阻参考值时,即可确定不存在内阻异常;通过检测叠片软包锂电池的内阻数据,便于对内阻异常情况进行监控。

19.可选的,根据所述温度数据判断所述叠片软包锂电池是否存在温度异常的具体步骤包括,判断所述温度数据是否大于预设温度最高阈值或小于预设温度最低阈值,若是,则确定所述叠片软包锂电池存在温度异常,若否,则确定所述叠片软包锂电池不存在温度异常;其中,若所述温度数据大于预设温度最高阈值,则为温度过高异常,若所述温度数据小于预设温度最低阈值,则为温度过低异常。

20.通过采用上述技术方案,由于温度过高或过低都会影响锂电池性能,严重的甚至可能缩短电池使用寿命,因此,若叠片软包锂电池的温度数据大于预设温度最高阈值或小于预设温度最低阈值,即可判断为温度过高异常或温度过低异常,从而便于对温度异常情况进行监控。

21.可选的,根据所述内部气压数据判断所述叠片软包锂电池是否存在内部气压异常的具体步骤包括,将所述内部气压数据与预设气压参考值进行比较,若所述内部气压数据超过预设气压参考值,则确定所述叠片软包锂电池存在内部气压异常;若所述内部气压数据未超过预设气压参考值,则确定所述叠片软包锂电池不存在内部气压异常。

22.通过采用上述技术方案,由于锂电池内部气压过高会影响电池性能,甚至对电池外观造成漏液、鼓底等破坏性影响,因此,若锂电池内部气压过高超过预设气压参考值,即可判断存在内部气压异常,从而便于对内部气压异常情况进行监控。

23.可选的,根据所述叠片软包锂电池的质量异常情况生成相应的告警信息的具体步骤包括,若所述质量异常情况为第一异常,则生成第一告警信息;或,若所述质量异常情况为第二异常,则生成第二告警信息;或,若所述质量异常情况为第三异常,则生成第三告警信息;或,若所述质量异常情况为第四异常,则生成第四告警信息;或,若所述质量异常情况为第五异常,则生成第五告警信息。

24.通过采用上述技术方案,根据不同的质量异常情况生成不同的告警信息对管理终端进行告警,从而便于及时采取相应的应对措施,提高了对叠片软包锂电池进行安全检测管理的针对性、实时性和有效性。

25.第二方面,本技术还提供一种叠片软包锂电池质量检测系统。

26.一种叠片软包锂电池质量检测系统,采用如下的技术方案:所述检测系统包括采集模块、告警模块和控制处理器;所述采集模块,用于采集叠片软包锂电池的电池数据信息;所述告警模块,用于发送告警信息至管理终端以进行告警;所述控制处理器,分别连接于所述采集模块和告警模块,用于加载并执行如第一方面中的任一种方法的计算机程序综上所述,本技术包括以下至少一种有益技术效果:1.根据叠片软包锂电池的电池数据信息判断叠片软包锂电池是否存在质量异常

情况,若存在质量异常情况根据该质量异常情况生成相应的告警信息,利用告警信息对管理终端进行告警,从而便于及时应对电池异常情况并采取相应措施,提高了叠片软包锂电池的使用安全性,减少了在使用过程中由于质量问题导致安全事故的发生;2.由于内阻是衡量锂电池功率性能和评估锂电池寿命的重要参数,当检测到存在内阻异常时,首先判断是否由于温度异常导致,若不存在温度异常的情况,则可能是由于该叠片软包锂电池使用时间较长导致电池老化引起的内阻增大,即可判断为第一异常;若存在温度异常情况且为温度过低异常,则可能是由于低温导致锂离子活性降低引起的内阻增大,即可判断为第二异常;由于温度过高会破坏电池内的化学平衡,缩短电池寿命,甚至造成电池爆炸等危险事故,因此,若为温度过高异常,则可判断为第三异常;通过多次判断的方式,提高了检测的准确性,便于管理终端根据不同异常情况进行相应处理;3.由于温度升高时,锂电池内部电解液会发生汽化或分解,进而产生大量气体,导致锂电池内部气体压强升高,当气压到达电池安全阀承受极限时,电池安全阀会打开,排出内部气体并使得电池失效;因此,当判断为温度过高异常时,根据内部气压数据判断是否存在内部气压异常,若存在内部气压异常,即可确定叠片软包锂电池存在第四异常,从而便于管理终端进行相应处理。

附图说明

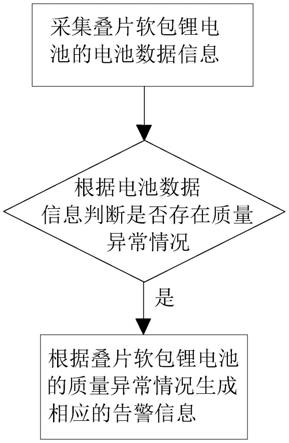

27.图1是本技术其中一个实施例的检测方法的第一流程示意图。

28.图2是本技术其中一个实施例的检测方法的第二流程示意图。

29.图3是本技术其中一个实施例的检测方法的第三流程示意图。

30.图4是本技术其中一个实施例的检测方法的第四流程示意图。

31.图5是本技术其中一个实施例的检测方法的第五流程示意图。

32.图6是本技术其中一个实施例的检测方法的第六流程示意图。

33.图7是本技术其中一个实施例的检测方法的第七流程示意图。

34.图8是本技术其中一个实施例的检测方法的第八流程示意图。

35.图9是本技术其中一个实施例的检测系统的结构框图。

具体实施方式

36.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1-9及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

37.本技术实施例公开一种叠片软包锂电池质量检测方法。

38.参照图1,检测方法包括,采集叠片软包锂电池的电池数据信息,根据电池数据信息判断叠片软包锂电池是否存在质量异常情况;若叠片软包锂电池存在质量异常情况,则根据叠片软包锂电池的质量异常情况生成相应的告警信息;其中,告警信息用于对管理终端进行告警。

39.其中,管理终端可以为管理人员的移动终端,如手机、平板电脑等,也可以为管理室内的计算机终端。

40.上述实施方式中,根据叠片软包锂电池的电池数据信息判断叠片软包锂电池是否存在质量异常情况,若存在质量异常情况根据该质量异常情况生成相应的告警信息,利用告警信息对管理终端进行告警,从而便于及时应对电池异常情况并采取相应措施,提高了叠片软包锂电池的使用安全性,减少了在使用过程中由于质量问题导致安全事故的发生。

41.作为采集叠片软包锂电池的电池数据信息的一种实施方式,具体步骤包括,获取叠片软包锂电池的内阻数据、温度数据和内部气压数据,根据内阻数据、温度数据和内部气压数据,生成叠片软包锂电池的电池数据信息。

42.其中,内阻数据可通过与叠片软包锂电池连接的内阻测试仪采集得到;温度数据可通过安装在叠片软包锂电池上的温度传感器采集得到,内部气压数据可通过压力传感器采集得到。

43.上述实施方式中,将叠片软包锂电池的内阻数据、温度数据和内部气压数据作为电池数据信息,从而提高了对叠片软包锂电池质量异常情况检测的全面性和准确性。

44.参照图2,作为根据电池数据信息判断叠片软包锂电池是否存在质量异常情况的一种实施方式,具体步骤包括,解析电池数据信息得到内阻数据、温度数据和内部气压数据;根据内阻数据判断叠片软包锂电池是否存在内阻异常,若叠片软包锂电池不存在内阻异常,则叠片软包锂电池不存在质量异常情况;若叠片软包锂电池存在内阻异常,则根据温度数据判断叠片软包锂电池是否存在温度异常;若叠片软包锂电池不存在温度异常,则确定叠片软包锂电池存在第一异常;若叠片软包锂电池存在温度异常,则判断温度异常是否为温度过低异常,若为温度过低异常,则确定叠片软包锂电池存在第二异常;若为温度过高异常,则确定叠片软包锂电池存在第三异常。

45.其中,可以理解的是,若存在温度异常且不为温度过低异常,即可判断为温度过高异常。

46.上述实施方式中,由于内阻是衡量锂电池功率性能和评估锂电池寿命的重要参数,当检测到存在内阻异常时,首先判断是否由于温度异常导致,若不存在温度异常的情况,则可能是由于该叠片软包锂电池使用时间较长导致电池老化引起的内阻增大,即可判断为第一异常;若存在温度异常情况且为温度过低异常,则可能是由于低温导致锂离子活性降低引起的内阻增大,即可判断为第二异常;由于温度过高会破坏电池内的化学平衡,缩短电池寿命,甚至造成电池爆炸等危险事故,因此,若为温度过高异常,则可判断为第三异常;通过多次判断的方式,提高了检测的准确性,便于管理终端根据不同异常情况进行相应处理。

47.参照图3,作为检测方法进一步的实施方式,在确定温度异常为温度过高异常之后还包括,根据内部气压数据判断叠片软包锂电池是否存在内部气压异常,若叠片软包锂电池存在内部气压异常,则确定叠片软包锂电池存在第四异常。

48.上述实施方式中,由于温度升高时,锂电池内部电解液会发生汽化或分解,进而产生大量气体,导致锂电池内部气体压强升高,当气压到达电池安全阀承受极限时,电池安全阀会打开,排出内部气体并使得电池失效;因此,当判断为温度过高异常时,根据内部气压

数据判断是否存在内部气压异常,若存在内部气压异常,即可确定叠片软包锂电池存在第四异常,从而便于管理终端进行相应处理。

49.参照图4,作为检测方法进一步的实施方式,电池数据信息还包括电压数据;在确定叠片软包锂电池存在内部气压异常之后还包括,根据电压数据判断叠片软包锂电池是否存在电压异常,若存在,则确定叠片软包锂电池存在第五异常。

50.其中,电压数据可通过与叠片软包锂电池连接的电压传感器采集得到。

51.上述实施方式中,在叠片软包锂电池进行充放电时,电池内部持续升温,活化过程中产生的气体膨胀会导致电池内部气压增大,因此,若叠片软包锂电池内部气压异常,通过判断是否存在电压异常,即可判断是否是由于电池过充或过放引起的内部气压增大,从而确定是否存在第五异常并采取相应的充放电控制措施。

52.参照图5,作为根据内阻数据判断叠片软包锂电池是否存在内阻异常情况的一种实施方式,具体步骤包括,将内阻数据与预设内阻参考值进行比较,若内阻数据超过预设内阻参考值,则确定叠片软包锂电池存在内阻异常;若内阻数据未超过预设内阻参考值,则确定叠片软包锂电池不存在内阻异常。

53.其中,预设内阻参考值可根据叠片软包锂电池的自身实际参数进行预先设置,若内阻数据超过该预设内阻参考值,即可判断为内阻过大,即内阻异常。

54.上述实施方式中,由于内阻过高会导致电池放电能力变弱,使得电池使用时间缩短,因此当内阻数据超过预设内阻参考值时,即可确定存在内阻异常;当内阻数据未超过内阻参考值时,即可确定不存在内阻异常;通过检测叠片软包锂电池的内阻数据,便于对内阻异常情况进行监控。

55.参照图6,根据温度数据判断叠片软包锂电池是否存在温度异常的具体步骤包括,判断温度数据是否大于预设温度最高阈值或小于预设温度最低阈值,若是,则确定叠片软包锂电池存在温度异常,若否,则确定叠片软包锂电池不存在温度异常;其中,若温度数据大于预设温度最高阈值,则为温度过高异常,若温度数据小于预设温度最低阈值,则为温度过低异常。

56.其中,预设温度最低阈值和预设预设温度最高阈值可根据实际情况进行预先设置;另外,可以理解的是,若存在温度异常且温度数据不大于预设温度最高阈值,即可判断为温度数据小于预设温度最低阈值。

57.上述实施方式中,由于温度过高或过低都会影响锂电池性能,严重的甚至可能缩短电池使用寿命,因此,若叠片软包锂电池的温度数据大于预设温度最高阈值或小于预设温度最低阈值,即可判断为温度过高异常或温度过低异常,从而便于对温度异常情况进行监控。

58.参照图7,作为根据内部气压数据判断叠片软包锂电池是否存在内部气压异常的一种实施方式,具体步骤包括,将内部气压数据与预设气压参考值进行比较,若内部气压数据超过预设气压参考值,则确定叠片软包锂电池存在内部气压异常;若内部气压数据未超过预设气压参考值,则确定叠片软包锂电池不存在内部气压异常。

59.其中,预设气压参考值可根据叠片软包锂电池的自身实际参数进行预先设置,若内部气压数据超过该预设气压参考值,即可判断为气压过大,即内部气压异常。

60.上述实施方式中,由于锂电池内部气压过高会影响电池性能,甚至对电池外观造成漏液、鼓底等破坏性影响,因此,若锂电池内部气压过高超过预设气压参考值,即可判断存在内部气压异常,从而便于对内部气压异常情况进行监控。

61.参照图8,作为根据电压数据判断叠片软包锂电池是否存在电压异常的一种实施方式,具体步骤包括,判断电压数据是否大于预设电压最高阈值或小于预设电压最低阈值,若是,则确定叠片软包锂电池存在电压异常;若否,则确定叠片软包锂电池不存在电压异常。

62.其中,预设电压最高阈值和预设电压最低阈值均可根据实际情况进行预先设置。

63.上述实施方式中,若电压数据大于预设电压最高阈值,即可判断为电池过充;若电压数据小于预设电压最低阈值,即可判断为电压过放;通过判断电压数据是否大于电压最高阈值或小于预设电压最低阈值,进而对叠片软包锂电池的电压异常情况进行监控。

64.作为根据叠片软包锂电池的质量异常情况生成相应的告警信息的一种实施方式,具体步骤包括,若质量异常情况为第一异常,则生成第一告警信息;或,若质量异常情况为第二异常,则生成第二告警信息;或,若质量异常情况为第三异常,则生成第三告警信息;或,若质量异常情况为第四异常,则生成第四告警信息;或,若质量异常情况为第五异常,则生成第五告警信息。

65.上述实施方式中,根据不同的质量异常情况生成不同的告警信息对管理终端进行告警,从而便于及时采取相应的应对措施,提高了对叠片软包锂电池进行安全检测管理的针对性、实时性和有效性。

66.作为第一告警信息的一种实施方式,由于内阻是影响锂电池功率性能和放电效率的重要因素,随着锂离子电池存储时间的增加,电池不断老化,其内阻也会不断增大,当检测到存在内阻异常且不是由于温度异常导致时,则可能为叠片软包锂电池使用时间较长导致,利用第一告警信息对管理终端进行告警,及时对电池进行进一步检测或更换操作。

67.作为第二告警信息的一种实施方式,当检测到同时存在内阻异常和温度过低异常时,则可能是由于低温导致锂离子活性降低引起的内阻增大,利用第二告警信息对管理终端进行告警,及时对叠片软包锂电池进行加热升温操作,从而减少由于温度过低对锂电池带来的不利影响。

68.作为第三告警信息的一种实施方式,当电池温度升高时,电池内部材料界面稳定性下降,电解液副反应增加,使电池循环稳定性下降,电池材料发生分解,电池放热反应加剧,当温度过高达到电池内部隔膜的耐热极限时,隔膜发生融化,造成电池内部短路,此时电池瞬时放出大量热量,容易发生着火、燃烧甚至爆炸等意外事故;因此,当检测到温度过高异常时,利用第三告警信息对管理终端进行告警,及时对叠片软包锂电池进行降温操作,从而提高锂电池的使用安全性。

69.作为第四告警信息的一种实施方式,当温度过高时,可能会引起锂电池内部气体压强过高导致电池失效,因此,当检测到内部气压异常时,利用第四告警信息对管理终端进行告警,从而及时采取降温等相应措施。

70.作为第五告警信息的一种实施方式,当锂电池过充时,电池电压随极化增大而迅速上升,会引起正极活性物质结构的不可逆变化及电解液的分解,产生大量气体,使电池内部气压急剧增加,存在爆炸、燃烧等隐患;当锂电池过放时,同样会导致内压升高,正负极活性物质可逆性受到破坏,电解液分解,负极锂沉积,可能会给电池带来灾难性的后果;因此,当检测到叠片软包锂电池电压异常时,利用第五告警信息对管理终端进行告警,进而采取相应的充放电控制措施,以提高锂电池充放电安全性。

71.本技术实施例还公开一种叠片软包锂电池质量检测系统。

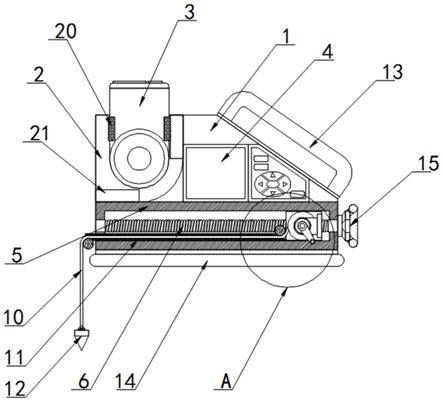

72.参照图9,检测系统包括采集模块、告警模块和控制处理器;其中,采集模块用于采集叠片软包锂电池的电池数据信息;告警模块用于发送告警信息至管理终端以进行告警;控制处理器,分别连接于采集模块和告警模块,用于加载并执行上述的一种叠片软包锂电池质量检测方法的计算机程序。

73.作为采集模块的一种实施方式,采集模块包括,内阻测试仪,用于采集叠片软包锂电池的内阻数据;温度传感器,用于采集叠片软包锂电池的温度数据;压力传感器,用于采集叠片软包锂电池的内部气压数据;电压传感器,用于采集叠片软包锂电池的电压数据。

74.其中,控制处理器可以为可编程逻辑控制器,也可以为数字控制器,本技术不做具体限制。

75.上述的系统可执行本发明实施例所提供的方法,具备执行方法相应的功能模块、有益效果以及未在本实施例中详尽描述的技术细节,可参见本发明实施例所提供的方法实施例。

76.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,本说明书(包括摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。