1.本发明涉及应用于空调热管理系统中控制冷媒的膨胀阀领域,具体涉及一种插装式双向电子膨胀阀。

背景技术:

2.现有汽车空调制冷剂使用的是r134a或者r1234yf,虽然其 gwp(全球变暖潜能值)相较于cfc类制冷剂低,不太容易造成臭氧层破坏;但是,依然需要消减hfcs类(r134a/r1234yf)的使用。

3.现有hfc类冷媒的缺陷在于:充注量大(800g至1300g左右),经济效益低;基于hfc类冷媒的物理特性,低温(-30℃)下的热泵空调系统工作效率太低。

4.众所周知,二氧化碳具有较低的gwp(全球变暖潜能值),相对于现有汽车空调使用的hfc类冷媒,其温室效应几乎可以忽略,其作为自然冷媒是最佳的制冷剂工质。二氧化碳的超临界状态使其具有气体的流动特性和液体的换热特性,在热泵循环中的冷凝换热中占据优势。相对于传统冷媒,充注量少(400g 左右),大大降低制冷剂量,同时成本低廉易得,提高经济效益。二氧化碳低温蒸发压力明显高于其它介质,导致排气温度相对于其它hfc类冷媒更高,因此在低温环境下,二氧化碳热泵循环的出风温度更高,从而满足低温工况的采暖需求。

5.随着二氧化碳制冷剂在汽车空调中的应用,现有汽车空调及热管理系统中使用的电子膨胀阀已经无法满足需求,具体体现在如下方面:

6.(1)现有电子膨胀阀基本是单向控制制冷剂流向,随着汽车空调特别是热泵空调的功能要求日益增多,热管理系统中就需要多个膨胀阀及相应回路进行流量、流向的控制。如此必然造成系统控制单元臃肿、增加了系统复杂性以及减少了汽车整车可布置空间,形成了经济上以及空间上的浪费。

7.为了实现电子膨胀阀的双向控制,其中,中国发明专利cn106151554a公开的电子膨胀阀,其在座体1(用于安装电子膨胀阀)上设置了平衡腔107和旁通通道109,以减少在制冷剂流向切换后阀针所受到的轴向运动阻力,虽然可以实现制冷剂双向控制的功能,但其膨胀阀依然是单向膨胀阀,导致座体的结构复杂化,当热泵空调的功能较多导致所需电子膨胀阀较多时,座体的结构更加复杂,过多平衡腔和旁通通道的设置,可靠性下降。

8.(2)现有部分电子膨胀阀的阀座与阀岛安装时涉及多个结构部件的组装,零部件的集成化程度较低,具有装配效率低、具有错装、漏装的技术缺陷。

9.(3)相较于传统冷媒的制冷系统2.5mpa左右的工作压力,二氧化碳冷媒的制冷系统的工作压力可达15~25mpa,以及,相较于传统冷媒更大的工作温度范围(-40~120℃),传统电子膨胀阀中阀芯外侧的密封形式已经不能满足需求。

技术实现要素:

10.本发明要解决的技术问题是提供一种插装式双向电子膨胀阀,以解决现有电子膨

胀阀无法满足应用二氧化碳冷媒的汽车空调和热管理系统的技术缺陷。

11.为了解决上述技术问题,本发明提供的技术方案如下:一种插装式双向电子膨胀阀,至少包括:

12.阀座,所述阀座至少包括阀芯腔、自所述阀座的下端贯穿至所述阀芯腔的下流道孔以及自所述阀座的侧壁贯穿至阀芯腔的至少一个侧流道孔,所述下流道孔与阀芯腔衔接的位置形成密封端口,所述阀座的外侧于所述侧流道孔的上下两侧分别设置至少一个密封槽;

13.阀芯,所述阀芯沿轴向贯穿设置有阀芯内腔,所述阀芯内腔的上端设置有内螺纹一,所述阀芯的外侧靠近下端的位置设置有第一锥面,所述密封端口的内径介于所述第一锥面的最大外径与最小外径之间;

14.密封组件,所述密封组件固定连接于所述阀座内并与所述阀芯的外周面滑动密封连接,所述密封组件远离下流道口的一侧具有第一腔体;

15.阀芯驱动组件,所述阀芯驱动组件用于驱动所述阀芯沿轴向运动,至少包括与所述内螺纹一适配连接的螺杆;以及

16.压力平衡通道,所述压力平衡通道设置于所述第一腔体与所述阀芯内腔之间。

17.一种优选的实施例,所述螺杆的外周设置有至少一个延伸至螺杆自由端的均压面。

18.一种优选的实施例,所述阀芯内腔设置有至少一个延伸至阀芯上端面的均压槽。

19.一种优选的实施例,所述螺杆设置有自螺杆的自由端端面延伸至第一腔体的均压孔。

20.一种优选的实施例,所述密封组件至少包括一对塑料材质的密封挡圈以及位于密封挡圈之间的橡胶密封圈。

21.一种优选的实施例,所述密封挡圈的材质为聚四氟乙烯。

22.一种优选的实施例,所述阀座内设置有导向环安装腔,所述导向环安装腔内安装有导向环,所述导向环的外壁与导向环安装腔之间密封连接,所述导向环的内部设置有用于安装所述密封组件的密封组件腔。

23.一种优选的实施例,所述密封组件腔的上端设置有挡圈安装槽,所述挡圈安装槽内安装有挡圈。

24.一种优选的实施例,所述阀芯的外侧于第一锥面的下端设置有第二锥面。

25.一种优选的实施例,所述第一锥面与第二锥面之间设置有过渡面。

26.本发明的插装式双向电子膨胀阀,与现有技术相比,具有以下有益效果:

27.(1)压力平衡通道p3的设置,通过简单、可靠的结构设计实现了电子膨胀阀对冷媒的双向控制,双向电子膨胀阀应用于复杂的汽车空调与热管理系统时,可以有效的减少空调系统中的控制单元,使整个系统更经济,也更轻量化;同时,双向电子膨胀阀可以两两组合或者其它组合来形成集成元件,使系统更精简,更集成化,增加整车空间布置率。

28.(2)阀座的结构形式,使得本实施例的插装式双向电子膨胀阀与阀岛连接时,通过插装式实现二者的连接与密封,这种结构形式更利于装配、组装,减少作业时间,优化作业工序,提高整车装配效率。

29.(3)密封组件的特别结构,考虑到金属和塑料、橡胶的温度线膨胀系数相差较大,

这种结构的密封过盈量可比单o型圈结构或其他密封结构的要小,既能满足动密封要求,又有利于减少阀芯的运动阻力,可满足二氧化碳冷媒宽温度工作范围以及高工作压力环境的特别密封要求。

附图说明

30.图1为本实施例插装式双向电子膨胀阀的剖视结构示意图,其中,密封端口处于关闭状态;

31.图2为本实施例插装式双向电子膨胀阀的剖视结构示意图,其中,密封端口处于打开状态;

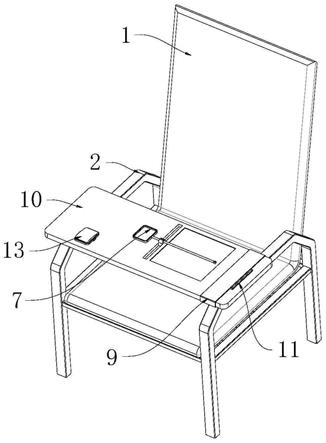

32.图3为本实施例插装式双向电子膨胀阀安装于阀岛上的结构示意图;

33.图4为本实施例插装式双向电子膨胀阀的横截剖面示意图;

34.图5为图4所示s部局部放大结构示意图;

35.图6为本实施例中转子组件的结构示意图;

36.图7为图6所示a-a剖视图;

37.图8为本实施例中另一种结构形式的传动轴的结构示意图;

38.图9为本实施例中阀芯的结构示意图;

39.图10为图9所示阀芯的俯视图;

40.图11为本实施例中另一种结构形式的阀芯俯视图;

41.图12为本实施例中阀座的结构示意图;

42.图13为本实施例中导向环的结构示意图;

43.图14为本实施例中转子座套的结构示意图;

44.图15为图14所示转子座套的剖视结构示意图。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,一体地连接,也可以是可拆卸连接;可以是两个元件内部的连通;可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.如图1-3所示,本实施例的一种插装式双向电子膨胀阀,其阀体v0为整体式的插装结构,阀体v0包括转子外壳1、转子座套5以及阀座6。

49.其中,阀座6如图12所示,内部设置有阀芯腔60,还设置有自所述阀座6 的下端贯穿至所述阀芯腔60的下流道孔64以及自所述阀座的侧壁贯穿至阀芯腔60的多个侧流道孔

63。

50.作为优选,本实施例中,侧流道孔63对应的位置设置有环槽68,以形成侧流道孔63与侧流道p1之间的连通。

51.本实施例中,所述下流道孔64与阀芯腔60衔接的位置形成密封端口65,用于与阀芯配合实现阀口的开闭。

52.本实施例中,所述阀座6的外侧于所述侧流道孔63的上下两侧分别设置至少一个密封槽66。如图1-图3所示,其阀体v0通过外螺纹连接部62安装于阀岛v1上时,密封槽66中安装密封圈a3,上侧的密封圈a3用于阀体v0和阀岛 v1之间的密封,下侧的密封圈a3用于侧流道p1和下流道p2之间的密封。

53.进一步的,为了保证密封效果,增加了两者之间的密封可靠性,所述阀座6 的外螺纹连接部62与阀岛v1之间设置有密封圈a6。

54.本实施例中,用于控制阀芯轴向运动的阀芯驱动组件,包括转子组件3,转子组件3如图6所示,包括永磁体31和传动轴32,传动轴32的一端设置有螺杆33。转子组件3通过定位套2和球轴承4安装于转子外壳1中,转子外壳1 与转子座套5固连为一体,一般采用焊接工艺固连。转子座套5螺纹连接于阀座6的内螺纹连接部61,两者之间设有密封圈a4,用于两者之间的密封。

55.本实施例中,电机组件m0套装在阀体v0的上部,两者之间设有密封圈a5,防止灰尘进入电机组件的内腔,电机组件m0与阀岛v1通过螺钉固定连接。

56.本实施例的插装式双向电子膨胀阀,其阀体v0在与阀岛v1安装时,作为整体直接螺旋拧入阀岛上的内螺纹连接孔即可,密封圈a3实现了二者之间的密封,一体插装式的结构更利于装配、组装,减少作业时间,优化作业工序,提高整车装配效率。

57.本实施例的阀芯8,如图9所示,设置有轴向贯穿的阀芯内腔80,该阀芯内腔80的上端设置有内螺纹一81,用于与螺杆33适配,形成螺纹传动副t1,通过转子组件3的螺杆33的转动,驱动阀芯8轴向运动。

58.本实施例的阀芯8,其外侧靠近下端的位置设置有第一锥面83,用于与密封端口65的相互作用实现阀口的开闭。上述密封端口65的内径φd介于所述第一锥面的最大外径83φd与最小外径之间。如图1所示,在阀口开度v3处于关闭状态时,第一锥面83与密封端口65接触,流道关闭。当阀芯8向上运动,阀口开度v3打开,阀口开度v3随着阀芯8的向上运动而逐渐变大,相应的其流通截面积也基本线性的增大,这时从侧流道p1经过侧流道孔63流入下流道孔64,再进入下流道p2的流量也线性增加。

59.作为优选,本实施例中,所述阀芯8的外侧于第一锥面83的下端设置有第二锥面84,所述第一锥面83与第二锥面84之间设置有过渡面84。当阀芯8继续向上运动,过渡面85超过密封端口65之上时,第二锥面84与密封端口65 形成新的节流梯度,新的流量曲线斜率变大,这种设计有利于满足空调系统的各种复杂工况,第一锥面83和第二锥面84的锥度可根据实际工况的需求而设计,过渡面85防止流量跳跃式的急剧变化。

60.反之,冷媒可以从下流道p2流入侧流道p1,从而实现流量的双向控制。当阀芯8处于最高位置,阀口开度v3处于最大状态,流量最大,当阀芯8向下运动时,流量逐渐变小。

61.本实施例中,所述阀座6内还设置有密封组件,该密封组件与所述阀芯的外周面86滑动密封连接,该密封组件远离下流道口的一侧具有第一腔体p4,使第一腔体p4与侧流道

p1之间隔离密封。

62.作为本实施例的特别之处,其中,所述第一腔体p4与所述阀芯内腔80之间设置有压力平衡通道p3。其目的在于,不论阀口开度v3处于关闭状态或者开启状态,无论下流道p2处是高压还是低压状态,下流道p2作用在阀芯8和转子组件3上的轴向液压力基本处于平衡状态,可减少螺纹传动付t1工作时的运动阻力,可减少电机组件mo的线圈绕组尺寸,从而实现电子膨胀阀的双向冷媒控制。

63.作为优选,本实施例中压力平衡通道p3实现的第一种实施方式,如图4-7 所示,所述螺杆33的外周设置有至少一个延伸至螺杆自由端的均压面34,该均压面34可以为平面,也可以为弧面。在螺杆与内螺纹一配合形成螺纹传动副t1 时,均压面34所在位置与内螺纹一之间形成压力平衡通道p3。

64.作为优选,本实施例中压力平衡通道p3实现的第二种实施方式,如图8所示,所述螺杆33设置有自螺杆的自由端端面延伸至第一腔体p4的均压孔35,该均压孔形成本实施例的压力平衡通道p3,实现压力平衡。

65.作为优选,本实施例中压力平衡通道p3实现的第一种实施方式,如图11 所示,所述阀芯内腔设置有至少一个延伸至阀芯上端面的均压槽88。在螺杆与内螺纹一配合形成螺纹传动副t1时,均压槽88所在位置与螺杆之间形成压力平衡通道p3。

66.需要说明的是,上述三种实施方式的压力平衡通道p3的结构形式,仅是本实施例的优选实施方式。

67.本实施例中,通过压力平衡通道p3的设置,通过简单、可靠的结构设计实现了电子膨胀阀对冷媒的双向控制,双向电子膨胀阀应用于复杂的汽车空调与热管理系统时,可以有效的减少空调系统中的控制单元,使整个系统更经济,也更轻量化;同时,双向电子膨胀阀可以两两组合或者其它组合来形成集成元件,使系统更精简,更集成化,增加整车空间布置率。

68.作为本实施例的特别之处,其中,如图12所示,所述阀座6内设置有导向环安装腔69,该导向环安装腔69内安装有图13所示的导向环9,所述导向环9 的外壁设置有密封槽91,与导向环安装腔69之间通过密封圈a2实现密封连接,所述导向环的内部设置有用于安装所述密封组件的密封组件腔92,密封组件腔 92的上端设置有挡圈安装槽93。

69.本实施例的密封组件,在密封组件腔92中,包括依次从下向上装配有密封挡圈10、橡胶密封圈a1以及密封圈10,在导向环9的挡圈安装槽93上装配有挡圈11,挡圈11的上端面与转子座套5的下端面相抵,挡圈11用于轴向限位密封挡圈10;两个密封挡圈10以及橡胶密封圈a1的内壁与阀芯8的外周面86 相接触,形成组合式动密封结构。

70.本实施例中,作为优选,密封挡圈10的材质为聚四氟乙烯。

71.本实施例中,密封圈a1~a6的材质为三元乙丙橡胶,其截面可以为圆形,也可以为适用的其他形状。

72.上述结构形式的密封组件,考虑到金属和塑料、橡胶的温度线膨胀系数相差较大,这种结构的密封过盈量可比单o型圈结构或其他密封结构的要小,既能满足动密封要求,又有利于减少阀芯8的运动阻力,可满足二氧化碳冷媒宽温度工作范围以及高工作压力环境的特别密封要求。

73.本实施例中,一种特别的阀芯导向结构,如图4、图9、图10、图14及图 15所示,转子

座套5的中心孔53的侧壁设置有两个导向销孔51,该导向销孔 51的半径为r1,中心孔53的半径为r2,导向销孔51的轴线与中心孔53的轴线之间的间距为l,并满足r1 r2>l>r2的关系。

74.需要说明的是,其中导向销孔51的数量至少为1个,两个为本实施例的优选实施方式。

75.其中,导向销孔51中装配有导向销7,该导向销7的长度小于等于导向销孔51的长度。

76.对应的,其中,阀芯8的端部设置有法兰87,法兰87上设置有与导向销7 适配的导向槽82。

77.本实施例中阀芯导向结构的特别之处在于,导向销孔51可通过钻孔的方式加工,与现有铣削加工的方式相比,加工效率更高,加工成本更低;钻孔加工导向销孔后,在其中插入导向销7,该导向销7可制作成标准件,适用于大批量的生产与装配,成本更低。

78.此外,r1 r2>l>r2这种关系的设置,即使导向销7与导向销孔51为间隙配合,也可以实现导向的实现,可选择的导向方式更加灵活,装配更加便捷。

79.本实施例中插装式双向电子膨胀阀的工作原理,如图3所示,当电机组件 m0接收到脉宽电信号时,线圈绕组产生磁场驱动转子组件3转过一定的角度,转子组件3通过螺纹传动付t1驱动阀芯8沿轴向直线运动一定的距离,从而控制阀口开度v3的大小,实现流量大小的调节。多个双向膨胀阀的联合使用,可实现冷媒的开关、冷媒的流向及流量大小控制。

80.总之,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。