1.本发明涉及图像识别技术领域,尤其涉及一种芯片切割路线计算方法、系统和可读存储介质。

背景技术:

2.随着芯片行业的需求不断扩大,对芯片的应用工艺也提出了挑战。芯片在生产过程中,为了适用自动化生产,通常将芯片贴敷在一个较大的pcb基板或陶瓷基板上,然后通过切割机将pcb基板或陶瓷基板切割成指定的大小规格。但对于大尺寸的pcb基板或陶瓷基板,由制作工艺限制,无法避免制造出的产品某些位置出现瑕疵,影响使用。视觉检测系统能对来料的基板进行质量检测,并对芯片位置的测量,但对于大尺寸的基板,如何快速采集基板信息,规划出切割路线,成为有待解决的问题。

技术实现要素:

3.为克服上述缺点,本发明的目的在于提供一种芯片切割路线计算方法,能快速采集基板信息,精准快速的规划处切割道。

4.为了达到以上目的,本发明采用的技术方案是:一种芯片切割路线计算方法,基于视觉检测系统,其特征在于:所述方法包括:

5.对基板进行角度矫正,在所述基板进料后,视觉检测系统计算基板在进料时产生的角度偏差,并将角度偏差的值传输到放置基板的放置机构;

6.基板图像采集和检测,所述视觉检测系统对基板进行分区域拍摄,并根据拍摄图像对基板上的芯片进行质量检测,对于检测合格的基板,所述视觉检测通过内置的坐标算法模型计算出每个芯片在坐标系中的实际位置坐标pi;

7.切割道的计算,根据每个所述芯片的实际位置坐标pi,利用最小二乘法在x轴和y轴拟合出切割道。

8.进一步来说,所述视觉检测系统计算基板在进料时产生的角度偏差,具体包括如下步骤,

9.s21、所述视觉系统拍摄基板进料时的第一矫正mark点,所述视觉系统记录第一矫正mark点的视觉坐标vp1;

10.s22、所述视觉系统的ccd相机沿水平方向移动距离d到达第二矫正mark点,所述视觉系统拍摄第二矫正mark点,所述视觉系统记录第二矫正mark点的视觉坐标vp2;

11.s23、所述视觉系统根据视觉坐标vp1和视觉坐标vp2,计算所述基板的角度偏差;

12.s24、所述视觉系统将角度偏差传输至放置机构,放置机构带动基板转动进行基板的角度矫正;

13.s25、重复步骤s21-s23,进行二次基板角度偏差的计算;

14.s26、判断步骤s25中的二次基板角度偏差是否在阈值范围内,若是,则角度矫正矫正,若否,则返回步骤s24。

15.利用基板的两个矫正mark点,多次对角度偏差进行矫正,直至角度偏差在阈值内,能保证基板在放置机构上的精准度,补偿了基板在进入放置机构输送时产生的偏差,提高了芯片切割道计算的准确度。

16.进一步来说,在所述步骤s23中,所述基板的角度偏差基于勾股定理,角度偏差

17.δa=actan(vp2(y)-vp1(y))/d,

18.其中vp2(y)为视觉坐标vp2的y坐标,vp1(y)为视觉坐标vp1的y坐标。

19.利用勾股定理,快速计算出角度偏差。

20.进一步来说,所述基板图像采集和检测具体包括如下步骤:

21.s31、将一个基板划分阵列分布的m*n个区域,m和n均为正整数,对m*n个区域依次进行拍摄,每个区域包括a*b个芯片。

22.s32、在每个区域中识别并检测芯片,将ccd相机拍摄的照片与该基板的文档信息对比,进行单颗芯片的质量检测。若干个区域同步进行检测,极大的减少了检测时间,提高了生产效率。

23.s33、判断基板是否合格,将芯片的不合格率与设定阈值进行比较,对于一个基板中,芯片的检测不合格率超过设定阈值的基板,直接通过机械手将基板从放置机构取下;对于合格的基板,再进行芯片实际位置坐标pi的计算。

24.对于不合格的基板,不再进行切割道的计算,大大节约了时间,也避免切割后的产品质量不合格。

25.进一步来说,所述芯片实际位置坐标pi的计算具体包括视觉系统的ccd相机移动到基板的坐标mark点,坐标mark点作为坐标原点,视觉系统记录坐标mark点的视觉坐标vp(x0,y0)和机构坐标mp(x0,y0);ccd相机和放置机构配合移动,当ccd相机到达一个区域时,拍摄此区域,并记录单个芯片的视觉坐标为vp’(xi,yi),机构坐标为mp’(xi,yi);加载坐标算法模型vp

’‑

vp mp

’‑

mp,则实际此芯片的实际位置坐标为pi(xi,yi),xi为该芯片的x轴坐标值xi=vp’(xi)-vp(x0) mp’(xi)-mp(x0),yi为该芯片的y轴坐标值yi=vp’(yi)-vp(y0) mp’(yi)-mp(y0),i为正整数。通过坐标算法模型,将视觉坐标和机构坐标整合好一起,得到精准的芯片实际位置坐标。

26.进一步来说,在所述切割道的计算中,首先拟合x轴直线a,利用线性回归方程其中

[0027][0028]

xi和yi分别为芯片的实际位置坐标为pi的x轴和y轴的坐标值,则可拟合出x轴直线

[0029]

然后拟合y轴直线,将每个芯片的位置坐标pi进行x坐标和y坐标的颠倒,得到芯片的位置坐标颠倒后得到坐标p’i

,通过所述坐标p’i

利用最小二乘法拟合出y轴直线。采用最小二乘法,快速拟合出切割道。

[0030]

进一步来说,在对基板进行角度矫正前,首先进行行基板识别,视觉系统的ccd相机拍取基板上的识别码,视觉系统识别识别码成功后则加载该产品的文档信息,但若识别码识别失败,则报警提示。

[0031]

本发明的有益效果,通过角度矫正,提高基板相对视觉检测系统的精准度,利用视觉检测系统采集的芯片实际位置坐标,精准计算出基板需要切割的位置与角度,做到切割后的芯片大小规格统一,操作简单,检测速度快,效率高。

[0032]

本发明的还提供一种芯片切割路线计算系统,能快速采集基板信息,精准快速的规划处切割道。

[0033]

为了达到以上目的,本发明采用的技术方案是:一种芯片切割路线计算系统,包括视觉检测系统和用于基板放置的放置机构,所述放置机构能输送基板并带动基板旋转,其中所述视觉检测系统包括采集机构和与采集机构通信连接的处理机构,所述采集机构用于基板的拍照,所述处理机构用于接收采集机构拍摄的图像并对图像进行处理。所述处理机构包括

[0034]

识别码检测模块,用于所述基板上识别码的识别和检测,当所述识别码检测模块识别识别码成功后,加载产品文档信息;角度矫正模块,用于所述基板的角度偏差计算,并将得到的角度偏差传输至放置机构;检测模块,用于采集基板上的芯片的实际位置坐标pi,并检测所述芯片质量;切割道规划模块,用于规划切割道,所述切割道规划模块根据每个芯片的实际位置坐标pi,利用最小二乘法在x轴和y轴拟合出切割道。

[0035]

进一步来说,所述采集机构为ccd相机,所述ccd相机采用变倍远心镜头。能满足不同芯片大小的检测,保证成像质量,减少图像畸变引起的测量误差。

[0036]

为了达到以上目的,本发明还采用的技术方案是:一种可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现上述的芯片切割路线计算方法。

附图说明

[0037]

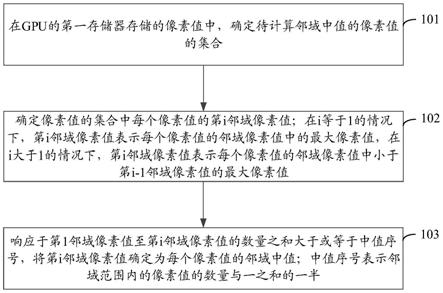

图1为本发明实施例中计算方法的流程图;

[0038]

图2为本发明实施例中基板角度矫正的流程图;

[0039]

图3为本发明实施例中视觉检测系统的模块框图。

具体实施方式

[0040]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0041]

实施例

[0042]

参见附图1所示,本发明的一种芯片切割路线计算方法,采用一套视觉检测系统和用于基板放置的放置机构,放置机构能输送基板并带动基板旋转,芯片切割路线计算方法包括如下步骤:

[0043]

s1、进行基板识别,视觉检测系统的ccd相机拍取基板上的识别码,视觉检测系统识别识别码成功后则加载该产品的文档信息,但若识别码识别失败,则报警提示。识别码可为二维码或条形码,只要能通过ccd相机扫描拍照即可。

[0044]

s2、对基板进行角度矫正,由于基板在进料时会产生角度偏差,导致在基板上的芯片坐标计算时出现偏差,因此在基板进料后,通过视觉检测系统计算基板在进料时产生的角度偏差,并将角度偏差的值传输到放置机构,放置机构带动基板旋转,实现基板的角度的调整。角度矫正的步骤具体包括:

[0045]

s21、视觉检测系统拍摄基板进料时的第一矫正mark点,视觉检测系统记录第一矫正mark点的视觉坐标vp1;

[0046]

s22、视觉检测系统的ccd相机沿水平方向移动距离d到达第二矫正mark点,视觉检测系统拍摄第二矫正mark点,视觉检测系统记录第二矫正mark点的视觉坐标vp2;

[0047]

s23、视觉检测系统根据视觉坐标vp1和视觉坐标vp2,计算基板的角度偏差;

[0048]

s24、视觉检测系统将角度偏差传输至放置机构,放置机构带动基板转动进行基板的角度矫正;

[0049]

s25、重复步骤s21-s23,进行二次基板角度偏差的计算;

[0050]

s26、判断步骤s25中的二次基板角度偏差是否在阈值范围内,若是,则角度矫正完成,若否,则返回步骤s24。

[0051]

在步骤s23中,基板的角度偏差基于勾股定理,角度偏差

[0052]

δa=actan(vp2(y)-vp1(y))/d,其中vp2(y)为视觉坐标vp2的y坐标,vp1(y)为视觉坐标vp1的y坐标。

[0053]

s3、基板图像采集和检测,视觉检测系统对基板进行拍摄,并根据拍摄图像检测基板上的芯片进行检测。

[0054]

由于基板尺寸较大,视觉检测系统在一次拍摄中,为了拍摄精度,无法拍摄整个基板,因此将基板划分成多个区域,由视觉检测系统的ccd在移动过程中,对多个区域依次进行拍照。具体步骤包括:

[0055]

s31、将一个基板划分阵列分布的m*n个区域,m和n均为正整数,对m*n个区域依次进行拍摄,每个区域包括a*b个芯片。如对于78.5mm*92.6mm的基板,总计有86*71个产品,单个视野中有6*6个产品,ccd拍摄一次即可检测36颗产品,极大的减少了检测时间,提高了生产效率。

[0056]

s32、在每个区域中识别并检测芯片,将ccd拍摄的照片与该产品的文档信息对比,检测应该有芯片的地方是否存在芯片;若存在芯片,则表示该处正常;若不存在芯片,则表示异常。并判断每颗芯片是否存在缺陷,表面是否有脏污,每颗芯片的位置偏差是否符合要求。

[0057]

s33、判断基板是否合格,将芯片的不合格率与设定阈值进行比较,对于一个基板中,芯片的检测不合格率超过设定阈值的基板,直接通过机械手将基板从放置机构取下。对于合格的基板,再进行切割道的计算。

[0058]

视觉检测系统在对多个区域依次进行拍照完成后,通过内置的坐标算法模型计算出每个芯片在坐标系中的位置坐标,并将各个区域整合成实际基板图。

[0059]

每个芯片的具体位置坐标计算包括如下步骤:

[0060]

视觉检测系统的ccd相机移动到基板的坐标mark点,坐标mark点作为坐标原点,视觉检测系统记录坐标mark点的视觉坐标vp(x0,y0)(即坐标mark点在视觉检测系统内的坐标)和机构坐标mp(x0,y0)(即坐标mark点在放置机构内的坐标)。然后ccd相机和放置机构配合移动,当ccd相机到达一个区域时,拍摄一个区域,并记录单个芯片的视觉坐标为vp’(xi,yi),机构坐标为mp’(xi,yi),则实际此芯片的实际位置坐标为pi(xi,yi)。

[0061]

坐标算法模型为,xi为该芯片的x轴坐标值xi=vp’(xi)-vp(x0) mp’(xi)-mp(x0),yi为该芯片的y轴坐标值yi=vp’(yi)-vp(y0) mp’(yi)-mp(y0),i为正整数,ccd相机在移动

过程中,视觉检测系统记录每个芯片的实际位置坐标。

[0062]

s4、切割道的计算,根据每个芯片的实际位置坐标pi,利用最小二乘法在x轴和y轴拟合出切割道。

[0063]

首先拟合x轴直线a,利用线性回归方程其中

[0064][0065]

xi和yi分别为芯片的实际位置坐标为pi的x轴和y轴的坐标值,则可拟合出x轴直线

[0066]

然后拟合y轴直线,由于切割机只能在x向移动那个进行切割,首先将每个芯片的位置坐标pi进行x坐标和y坐标的颠倒,得到芯片的位置坐标颠倒后得到坐标p’i

,坐标p’i

采用拟合x轴直线的方法,拟合出y轴直线。

[0067]

最后根据拟合出的x轴直线和y轴直线,视觉检测系统生成直线截距和角度,形成切割道。

[0068]

利用最小二乘法,结合视觉检测系统采集的芯片的实际位置坐标pi,精准计算出基板需要切割的位置与角度,做到切割后的芯片大小规格统一。

[0069]

在本发明的另一实施例中,还提供了一种芯片切割路线计算系统,包括视觉检测系统和用于基板放置的放置机构,放置机构能输送基板并带动基板旋转。

[0070]

其中视觉检测系统包括采集机构和与采集机构通信连接的处理机构,采集机构用于基板的拍照,采集机构为ccd相机,采用变倍远心镜头,能满足不同产品大小的检测,保证成像质量,减少图像畸变引起的测量误差。处理机构用于接收ccd相机拍摄的图像并对图像进行处理。

[0071]

处理机构包括识别码检测模块,用于基板上识别码的识别和检测,当识别码检测模块识别成功后加载产品文档信息,识别失败报警提示。

[0072]

角度矫正模块,用于基板的角度偏差计算,并将得到的角度偏差传输至放置机构,由放置机构带动基板转动,矫正基板角度。

[0073]

检测模块,用于采集基板上的芯片的实际位置坐标pi,并根据实际位置坐标pi检测芯片质量,芯片质量包括每颗芯片是否有缺陷,表面是否有脏污,每颗芯片的位置偏差是否符合要求。

[0074]

切割道规划模块,用于规划切割道,根据每个芯片的实际位置坐标pi,利用最小二乘法在x轴和y轴拟合出切割道。

[0075]

在本发明的另一实施例中,还提供一种可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时,实现上述芯片切割路线计算方法的步骤。

[0076]

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。