1.本技术涉及给煤机技术领域,具体而言,涉及一种给煤机双驱动改造方法。

背景技术:

2.由于多个工作面存在地质条件复杂,煤眼空眼放货对老虎嘴损伤较大,因此考虑刷大煤仓,给煤机进行出货。但条件制约,一般煤仓下口采用单给煤机出货,系统稳定性影响很大,维修起来比较麻烦,导致工作效率降低。为此,对给煤机驱动进行改造,形成双驱动,相当于双给煤机,保障了出煤稳定性。

技术实现要素:

3.为了弥补以上不足,本技术提供了一种给煤机双驱动改造方法。

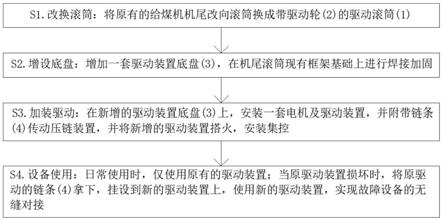

4.本技术实施例提供了一种给煤机双驱动改造方法,对给煤机另一改向滚筒进行改换,改为驱动滚筒,并通过焊接、螺栓连接增加一套驱动装置,具体包括以下步骤:

5.s1.改换滚筒:将原有的给煤机机尾改向滚筒换成带驱动轮的驱动滚筒;

6.s2.增设底盘:增加一套驱动装置底盘,在机尾滚筒现有框架基础上进行焊接加固;

7.s3.加装驱动:在新增的驱动装置底盘上,安装一套电机及驱动装置,并附带链条传动压链装置,并将新增的驱动装置搭火,安装集控;

8.s4.设备使用:日常使用时,仅使用原有的驱动装置;当原驱动装置损坏时,将原驱动的链条拿下,挂设到新的驱动装置上,使用新的驱动装置,实现故障设备的无缝对接。

9.在上述实现过程中,通过增加一套电机和驱动装置,当原驱动装置损坏时,将原驱动的链条拿下,挂设到新的驱动装置上,使用新的驱动装置,实现故障设备的无缝对接,从而大大减少故障影响时间,方便进行维修,增加了工作效率。

10.在一种具体的实施方案中,所述驱动装置包括减速机和传动轮,所述减速机固定设置在所述驱动装置底盘上,所述传动轮键连接在所述减速机的输出端上,所述减速机的输出端与所述电机的输出端传动连接,所述传动轮和所述驱动轮之间通过链条传动连接。

11.在一种具体的实施方案中,所述压链装置包括侧板,所述侧板固定设置在所述驱动装置底盘上,所述侧板的顶部焊接有横板,所述横板上螺纹连接有螺杆,所述螺杆的顶部焊接有旋钮,所述螺杆的底端转动连接有安装板,所述安装板的下表面焊接有支撑框,所述支撑框的底部转动设置有滚轮,所述滚轮设置在所述链条的上方。

12.在一种具体的实施方案中,所述侧板的底部两侧均焊接有凸块,所述凸块通过紧固螺栓与所述驱动装置底盘固定连接。

13.在一种具体的实施方案中,所述安装板的上表面焊接有导杆,所述导杆贯穿所述横板且与所述横板滑动连接。

14.在一种具体的实施方案中,所述驱动轮和所述传动轮均设置为链轮。

15.在一种具体的实施方案中,所述链轮的制造方法包括以下步骤:

16.s101.原料准备:按以下重量份计取原料,0.1-0.5份c、0.5-1.5份mn、0.1-0.5份cr、0.1-0.8份cu、0.01-0.09份v、0.01-0.04份ti、6-15份al、0.5-1.5份nb、0.3-2份co、0.8-1.5份、75-90份fe;

17.s102.熔炼:将s101所得原料中按各元素的熔点由低到高加入熔炼炉,进行熔炼并不断搅拌,熔炼温度为800-1000℃,熔炼时间为5-12h;

18.s103.精炼:往s102熔炼得到的混合料中加入0.15-0.3份的精炼剂,进行精炼并缓慢均匀搅拌,精炼温度为1000-1200℃,精炼时间为30-60min;

19.s104.铸造:待s103反应结束后,扒去金属液表面的浮渣,接着将金属液静置20-40min后,进行铸造成型;

20.s105.时效处理:在铸造成型完成后,对铸造件进行空冷至300-550℃,保温6-12h,然后空冷至室温,即得成品链轮。

21.在一种具体的实施方案中,所述s102中熔炼的温度为860-940℃,熔炼时间为7-10h。

22.在一种具体的实施方案中,所述s103中精炼的温度为1050-1150℃,精炼时间为40-50min。

23.在一种具体的实施方案中,所述精炼剂的制备方法包括以下步骤:

24.s201.原料准备:按以下质量份取原料:nacl 30-80份、mgcl230-70份;

25.s202.脱水:将s201中的原料混合后,搅拌并加热至280-360℃,使得原料脱水;

26.s203.重熔:将脱水后的原料加热至450-650℃,使得原料熔融;

27.s204.冷却:对熔融的原料进行隔水冷却,使其固化;

28.s205.造粒:将固化后的原料进行破碎、造粒,得到精炼剂。

29.有益效果:本发明通过增加一套电机和驱动装置,当原驱动装置损坏时,将原驱动的链条拿下,挂设到新的驱动装置上,使用新的驱动装置,实现故障设备的无缝对接,从而大大减少故障影响时间,方便进行维修,增加了工作效率。

附图说明

30.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

31.图1是本技术实施方式提供的结构框图;

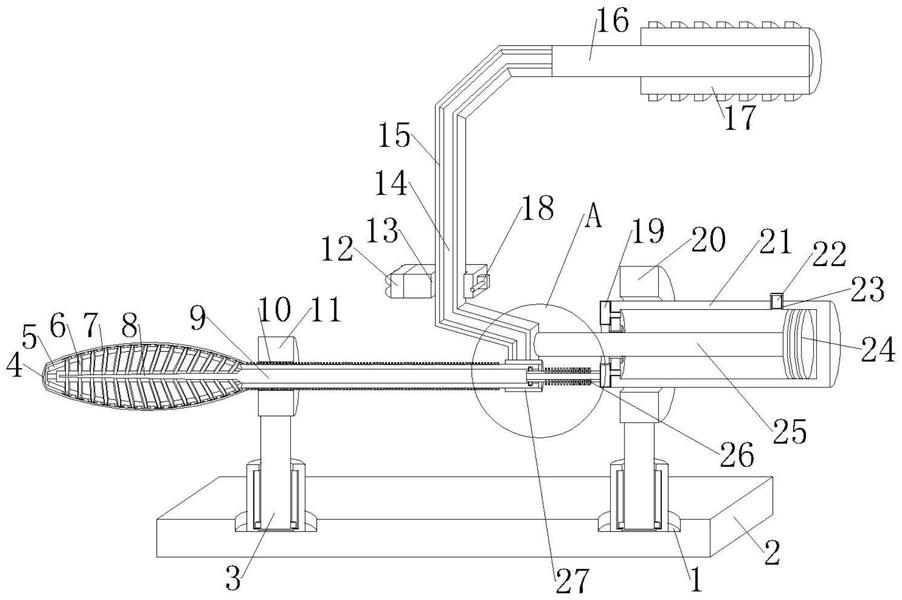

32.图2为本技术实施方式提供的驱动装置与压链装置部分结构示意图;

33.图3为本技术实施方式提供的图2中a处放大图;

34.图4为原给煤机示意图;

35.图5为给煤机改造示意图。

36.图中:1、驱动滚筒;2、驱动轮;3、驱动装置底盘;4、链条;5、减速机;6、传动轮;7、侧板;8、横板;9、螺杆;10、旋钮;11、安装板;12、支撑框;13、滚轮;14、凸块;15、紧固螺栓;16、导杆。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

38.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

39.因此,以下对在附图中提供的本技术的实施方式的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

40.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

41.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

42.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

43.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

44.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

45.实施例1

46.请参阅图1-5,本技术提供一种给煤机双驱动改造方法,对给煤机另一改向滚筒进行改换,改为驱动滚筒1,并通过焊接、螺栓连接增加一套驱动装置,具体包括以下步骤:

47.s1.改换滚筒:将原有的给煤机机尾改向滚筒换成带驱动轮2的驱动滚筒1;

48.s2.增设底盘:增加一套驱动装置底盘3,在机尾滚筒现有框架基础上进行焊接加固;

49.s3.加装驱动:在新增的驱动装置底盘3上,安装一套电机及驱动装置,并附带链条4传动压链装置,并将新增的驱动装置搭火,安装集控;

50.s4.设备使用:日常使用时,仅使用原有的驱动装置;当原驱动装置损坏时,将原驱动的链条4拿下,挂设到新的驱动装置上,使用新的驱动装置,实现故障设备的无缝对接。

51.在本技术方案中,所述驱动装置包括减速机5和传动轮6,所述减速机5固定设置在所述驱动装置底盘3上,所述传动轮6键连接在所述减速机5的输出端上,所述减速机5的输出端与所述电机的输出端传动连接,所述传动轮6和所述驱动轮2之间通过链条4传动连接。

52.在具体设置时,所述压链装置包括侧板7,所述侧板7固定设置在所述驱动装置底盘3上,所述侧板7的顶部焊接有横板8,所述横板8上螺纹连接有螺杆9,所述螺杆9的顶部焊接有旋钮10,所述螺杆9的底端转动连接有安装板11,所述安装板11的下表面焊接有支撑框12,所述支撑框12的底部转动设置有滚轮13,所述滚轮13设置在所述链条4的上方;通过转动螺杆9,使螺杆9带动安装板11向下移动,安装板11带动滚轮13向下移动,使滚轮13向下按压链条4,将链条4压紧,防止链条4在传动时随意晃动,从而方便链条4完成传动工作,且能够增加安全性。

53.在具体设置时,所述侧板7的底部两侧均焊接有凸块14,所述凸块14通过紧固螺栓15与所述驱动装置底盘3固定连接;所述安装板11的上表面焊接有导杆16,所述导杆16贯穿所述横板8且与所述横板8滑动连接。

54.在本技术方案中,所述驱动轮2和所述传动轮6均设置为链轮;所述链轮的制造方法包括以下步骤:

55.s101.原料准备:按以下重量份计取原料,0.1份c、0.5份mn、0.1份cr、0.1份cu、0.01份v、0.01份ti、6份al、0.5份nb、0.3份co、0.8份、75份fe;

56.s102.熔炼:将s101所得原料中按各元素的熔点由低到高加入熔炼炉,进行熔炼并不断搅拌,熔炼温度为800℃,熔炼时间为5h;

57.s103.精炼:往s102熔炼得到的混合料中加入0.15份的精炼剂,进行精炼并缓慢均匀搅拌,精炼温度为1000℃,精炼时间为30min;

58.s104.铸造:待s103反应结束后,扒去金属液表面的浮渣,接着将金属液静置20min后,进行铸造成型;

59.s105.时效处理:在铸造成型完成后,对铸造件进行空冷至300℃,保温6h,然后空冷至室温,即得成品链轮。

60.在具体设置时,所述s102中熔炼的温度为860℃,熔炼时间为7h;所述s103中精炼的温度为1050℃,精炼时间为40min。

61.在本技术方案中,所述精炼剂的制备方法包括以下步骤:

62.s201.原料准备:按以下质量份取原料:nacl 30份、mgcl230份;

63.s202.脱水:将s201中的原料混合后,搅拌并加热至280℃,使得原料脱水;

64.s203.重熔:将脱水后的原料加热至450℃,使得原料熔融;

65.s204.冷却:对熔融的原料进行隔水冷却,使其固化;

66.s205.造粒:将固化后的原料进行破碎、造粒,得到精炼剂。

67.实施例2

68.与实施例1的不同之处在于:所述驱动轮2和所述传动轮6均设置为链轮;所述链轮

的制造方法包括以下步骤:

69.s101.原料准备:按以下重量份计取原料,0.5份c、1.5份mn、0.5份cr、0.8份cu、0.09份v、0.04份ti、15份al、1.5份nb、2份co、1.5份、90份fe;

70.s102.熔炼:将s101所得原料中按各元素的熔点由低到高加入熔炼炉,进行熔炼并不断搅拌,熔炼温度为1000℃,熔炼时间为12h;

71.s103.精炼:往s102熔炼得到的混合料中加入0.3份的精炼剂,进行精炼并缓慢均匀搅拌,精炼温度为1200℃,精炼时间为60min;

72.s104.铸造:待s103反应结束后,扒去金属液表面的浮渣,接着将金属液静置40min后,进行铸造成型;

73.s105.时效处理:在铸造成型完成后,对铸造件进行空冷至550℃,保温12h,然后空冷至室温,即得成品链轮。

74.在具体设置时,所述s102中熔炼的温度为940℃,熔炼时间为10h;所述s103中精炼的温度为1150℃,精炼时间为50min。

75.在本技术方案中,所述精炼剂的制备方法包括以下步骤:

76.s201.原料准备:按以下质量份取原料:nacl 80份、mgcl270份;

77.s202.脱水:将s201中的原料混合后,搅拌并加热至360℃,使得原料脱水;

78.s203.重熔:将脱水后的原料加热至650℃,使得原料熔融;

79.s204.冷却:对熔融的原料进行隔水冷却,使其固化;

80.s205.造粒:将固化后的原料进行破碎、造粒,得到精炼剂。

81.实施例3

82.与实施例2的不同之处在于:所述驱动轮2和所述传动轮6均设置为链轮;所述链轮的制造方法包括以下步骤:

83.s101.原料准备:按以下重量份计取原料,0.3份c、0.8份mn、0.4份cr、0.6份cu、0.05份v、0.03份ti、12份al、0.8份nb、1份co、1.2份、85份fe;

84.s102.熔炼:将s101所得原料中按各元素的熔点由低到高加入熔炼炉,进行熔炼并不断搅拌,熔炼温度为900℃,熔炼时间为8h;

85.s103.精炼:往s102熔炼得到的混合料中加入0.2份的精炼剂,进行精炼并缓慢均匀搅拌,精炼温度为1100℃,精炼时间为50min;

86.s104.铸造:待s103反应结束后,扒去金属液表面的浮渣,接着将金属液静置30min后,进行铸造成型;

87.s105.时效处理:在铸造成型完成后,对铸造件进行空冷至450℃,保温8h,然后空冷至室温,即得成品链轮。

88.在具体设置时,所述s102中熔炼的温度为900℃,熔炼时间为8h;所述s103中精炼的温度为1100℃,精炼时间为45min。

89.在本技术方案中,所述精炼剂的制备方法包括以下步骤:

90.s201.原料准备:按以下质量份取原料:nacl 50份、mgcl250份;

91.s202.脱水:将s201中的原料混合后,搅拌并加热至320℃,使得原料脱水;

92.s203.重熔:将脱水后的原料加热至550℃,使得原料熔融;

93.s204.冷却:对熔融的原料进行隔水冷却,使其固化;

94.s205.造粒:将固化后的原料进行破碎、造粒,得到精炼剂。

95.该一种给煤机双驱动改造方法的工作原理:本发明通过增加一套电机和驱动装置,当原驱动装置损坏时,将原驱动的链条4拿下,挂设到新的驱动装置上,使用新的驱动装置,实现故障设备的无缝对接,从而大大减少故障影响时间,方便进行维修,增加了工作效率。

96.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

97.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。