1.本发明属于水射流打磨技术领域,更具体地,涉及一种基于多轴驱动控制的磨料水射流打磨系统及方法。

背景技术:

2.钢轨是轨道系统中最主要的部件,引导列车沿着轨道向前运动,依靠轨道系统结构的刚度把车轮施加的载荷分布开来并向钢轨下结构传递。钢轨的主要作用是和列车车轮构成轮轨摩擦副,为列车提供尽可能连续的、平顺的承载面,引导车轮沿着轨道滚动运行。地铁车辆运行过程中的钢轨表面的磨耗不可避免,又由于其他各种复杂因素尤其是轮轨接触界面不平顺的影响,轮轨间复杂的动态相互作用会引发轮轨接触问题,使得钢轨磨耗的过程中又经常伴有各种疲劳损伤。

3.为保障列车行车安全并延长钢轨使用寿命,需对钢轨进行打磨修复,使钢轨恢复最佳轮廓形状,改善轮轨关系。目前采用砂轮打磨方式对钢轨进行包络式打磨,打磨时产生热量极大,易烧伤钢轨,造成连续发蓝带,打磨过程中产生大量粉尘烟雾和高温碎屑、火星,污染环境,火灾隐患大。采用超高压磨料水射流打磨钢轨,能有效去除钢轨表层材料,实现钢轨廓型的打磨,但钢轨射流打磨角度方案,打磨精度不可控,易造成误打磨。采用超高压水射流打磨钢轨,对水刀反冲力会影响水刀稳定性,直接对打磨精度造成影响。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供一种基于多轴驱动控制的磨料水射流打磨系统,通过设计车载式智能磨料水射流打磨系统,将多个打磨水刀切割刀头沿钢轨纵向(行进方向)排列,并以不同的角度沿钢轨横向分布,打磨刀头打磨角度、水射流打磨压力精确可控,能够实现钢轨多角度、高精度打磨。在每组水刀上设计高精度、多自由度位姿控制系统,实现高精度钢轨仿形打磨,并在每组水刀通道内设计高精度水射流压力控制系统,实现水射流水压、流量及磨量质量和流量的精确控制。能够解决现有砂轮打磨易烧伤钢轨,造成连续发蓝带,打磨过程污染环境,火灾隐患大的缺陷和现有的超高压磨料水射流打磨钢轨打磨精度不可控以及水刀反冲力影响水刀稳定性,直接对打磨精度造成影响的问题。

5.为了实现上述目的,本发明提供一种基于多轴驱动控制的磨料水射流打磨系统,包括打磨车、安装于所述打磨车上的整车控制系统、钢轨表面伤损和廓形前后检测系统、打磨伺服驱动系统、超高压水处理系统、水射流打磨系统、多通道打磨压力流量控制系统以及废水回收分离系统;其中,所述水射流打磨系统包括打磨升降机构、设于所述打磨升降机构上的打磨执行机构以及与所述打磨执行机构相连的磨料供应机构;所述打磨升降机构为双边梯形丝杆滑动机构,能够实现打磨执行机构的高度控制,并且能实现位置自锁;每段钢轨至少设置组所述打磨执行机构,同侧所述打磨执行机构分别用于实现对钢轨的先粗后精的打磨;所述打磨

执行机构包括多个打磨执行单元,将多个所述打磨执行单元沿钢轨行进方向排列,并以不同的角度沿钢轨横向分布,在每个所述打磨执行单元上设轴全伺服驱动机构,使得每个所述打磨执行单元的打磨角度可控;通过所述打磨伺服驱动系统控制多个所述打磨执行单元高精度位姿联动,并拟合钢轨廓形,实现对待修复钢轨的仿形高精度打磨;并在所述打磨执行单元通道内设计高精度的多通道打磨压力流量控制系统,实现水射流水压、流量的精确控制。

6.进一步地,所述多通道打磨压力流量控制系统能够对每个通道水射流的压力和流量进行精确控制,进而提高打磨精度;所述多通道打磨压力流量控制系统包括经增压泵加压后的超高压水射流、与打磨车上液压泵的液压通道连接的先导式溢流阀、设于所述的先导式溢流阀的远程控制口的电磁换向阀以及可通过所述电磁换向阀分别连通的第一远程调压阀和第二远程调压阀;所述电磁换向阀为二位二通电磁阀;所述先导式溢流阀、所述第一远程调压阀以及所述第二远程调压阀均可调整液压泵出口压力。

7.进一步地,所述打磨升降机构包括平行间隔相向设置的第一升降单元和第二升降单元以及设于所述第一升降单元和所述第二升降单元之间的打磨执行机构连接支架;所述打磨执行机构安装于所述打磨执行机构连接支架上;通过所述第一升降单元和所述第二升降单元的同步升降实现所述打磨执行机构连接支架的升降运动,进而带动所述打磨执行机构升降运动。

8.进一步地,所述打磨执行机构连接支架包括打磨升降机构连接件和打磨执行机构连接件;所述打磨执行机构连接件设于所述打磨升降机构连接件的下端,所述打磨执行机构连接件和所述打磨执行机构连接件共同形成矩形框架结构;所述打磨执行机构连接件上均匀间隔设有多个安装所述打磨执行机构的安装孔。

9.进一步地,所述第一升降单元和所述第二升降单元的结构完全相同;所述第一升降单元和所述第二升降单元均包括立板、由上而下平行间隔设于所述立板上的第一固定块和第二固定块、竖向平行间隔设于所述第一固定块和所述第二固定块之间的导向杆、设于所述导向杆上的移动滑块、设于所述立板顶部侧面的升降驱动电机、设于所述升降驱动电机输出端的联轴器以及设于所述联轴器输出端的滚珠丝杆;所述升降驱动电机和所述联轴器由上而下依次设于所述第一固定块的上方;所述滚珠丝杆依次穿过所述第一固定块和所述移动滑块并安装于所述第二固定块上;所述滚珠丝杆与所述导向杆平行间隔竖向设置;所述移动滑块与所述滚珠丝杆的螺母固定连接,通过螺母的上下螺旋运动带动所述移动滑块的上下升降运动;进一步地,所述打磨升降机构连接件的两侧分别与所述第一升降单元和所述第二升降单元上的移动滑块固定连接,通过所述第一升降单元和所述第二升降单元上的升降驱动电机启动,驱动联轴器旋转,进而带动滚珠丝杆的旋转运动转化为所述移动滑块的上下升降运动,进而带动所述打磨执行机构连接支架的上下运动,最终带动所述打磨执行机构

的上下运动,实现打磨高度的精确控制。

10.进一步地,所述打磨执行机构包括多个打磨执行单元,每个所述打磨执行单元包括由上而下依次两两彼此垂直设置的第一旋转电机、第二旋转电机、第三旋转电机、设于所述第三旋转电机输出端的打磨水刀、设于所述打磨水刀上的废水回收单元以及设于所述第一旋转电机输出端的安装板;所述安装板用于将所述打磨执行单元与所述打磨执行机构连接件固定。

11.进一步地,控制所述第一旋转电机、第二旋转电机、第三旋转电机的全伺服驱动机构的控制器采用非线性干扰观测器的变增益关节控制器,通过基于关节空间的分散控制策略,针对单关节分别控制;采用非线性干扰观测器来估测磨料水射流打磨系统的未知外界扰动,并将估测的结果作为系统输出补偿,在此基础上结合变增益滑模控制算法来设计关节控制器,以保证关节伺服系统的跟踪精度以及稳定性,从而实现打磨水刀位姿的稳定跟踪;根据如下式设计变增益关节控制器的切换函数: ,式中,为切换函数的求导函数;为中间函数,无实际意义;为基于非线性干扰观测器的变增益关节系统常量,,;在上式所示的变增益趋近律中,当系统运行轨迹远离切换面,即切换函数模值相对来说比较大时,有,说明系统能够很快的趋近切换面;当系统运行轨迹离切换面比较近时,有,说明系统能够有效的抑制抖振;变增益关节控制器为多轴n阶单输入单输出非线性系统,其控制规律如下:,式中,为实际输出位置,为实际速度、为实际加速度,为位置的n-1阶导数,一般不代表明确含义,只是为了表示系统状态,为系统状态向量,与是关于多轴n阶单输入单输出非线性系统的状态函数,为多轴n阶单输入单输出非线性系统内部参数摄动及外部干扰等不确定性等效干扰,其有界,即,为常数;为给定输入期望位置,分别为期望位置、速度、加速度,令多轴n阶单输入单输出非线性系统的跟踪误差为:

,式中,;切换函数可表示为:式中,,其中为常数;则有,切换函数的求导函数:,由上式可得多轴n阶单输入单输出非线性系统的控制律为得多轴n阶单输入单输出非线性系统的控制律为为常数,为跟踪误差,结合非线性干扰观测器的设计方法,观测器根据下式设计:,式中,为非线性干扰观测器估测误差值,为中间计算函数;为观测器的非线性函数,为非线性干扰观测器的系数,满足;定义非线性干扰观测器的观测误差为:;基于干扰误差收敛性的分析,将估测到的误差值经过增益调整模块后转化为输入端的控制输入,取增益大小为,有,当给定合适的值时,观测器可以很好的补偿系统的总不确定性扰动;这里,假定,此时有;

采用非线性干扰观测器后,系统的总不确定性干扰大幅度减小,从降到,则系统状态方程可转化为,则通过非线性干扰观测器补偿后系统输出为:,式中,为数学通用的符号函数。

12.进一步地,所述钢轨表面伤损和廓形前后检测系统包括安装于所述打磨车前端的车体前端检测装置和安装于所述打磨车后端的车体后端检测装置;所述车体前端检测装置和所述车体后端检测装置均集成有3d结构光检测系统,用于对钢轨廓形和表面缺陷进行检测;所述超高压水处理系统包括设于所述打磨车上的水箱和增压泵;所述水射流打磨系统设置于打磨车车架底部;所述废水回收分离系统用于对打磨废水进行回收,并将水与磨料分离,实现水资源循环利用。

13.进一步地,所述打磨伺服驱动系统包括设于所述打磨车上的转向架组件、电气柜、驱动牵引传动系统、冷却系统以及空压机;所述空压机用于为打磨车的空气制动提供动力,同时为水射流打磨车提供磨料传输的动力;所述磨料供应机构包括设于所述空压机上的粗磨料灌和细磨料罐,所述粗磨料灌与所述打磨执行机构通过粗磨料传输通道相连,用于实现对钢轨的粗打磨;所述细磨料罐与所述打磨执行机构通过细磨料传输通道相连,用于实现对钢轨的细打磨;所述增压泵和所述打磨执行机构之间通过打磨水传输通道相连,通过增压泵对所述水箱内的水进行增压后形成超高压水,通过打磨水传输通道向所述打磨执行机构供应,并通过所述多通道打磨压力流量控制系统精确控制水射流打磨压力与流量。

14.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:(1)本发明的一种基于多轴驱动控制的磨料水射流打磨系统及方法,通过设计车载式智能磨料水射流打磨系统,每段钢轨至少设置2组打磨执行机构,同侧打磨执行机构分别用于实现对钢轨的先粗后精的打磨;将打磨执行机构的多个打磨执行单元沿钢轨行进方向排列,并以不同的角度沿钢轨横向分布,在每个打磨执行单元上设3轴全伺服驱动机构,使得每个打磨执行单元的打磨角度可控;将打磨升降机构设计为双边梯形丝杆滑动机构,能够实现打磨执行机构的高度控制,并且能实现位置自锁;通过打磨伺服驱动系统3控制多个打磨执行单元高精度位姿联动,并拟合钢轨廓形,实现对待修复钢轨的仿形高精度打磨;并在打磨执行单元通道内设计高精度的多通道打磨压力流量控制系统,实现水射流水压、流量的精确控制,进而实现钢轨多角度、高精度打磨。能够解决现有砂轮打磨易烧伤钢轨,造成连续发蓝带,打磨过程污染环境,火灾隐患大的缺陷和现有的超高压磨料水射流打磨

钢轨打磨精度不可控以及水刀反冲力影响水刀稳定性,直接对打磨精度造成影响的问题。

15.(2)本发明的一种基于多轴驱动控制的磨料水射流打磨系统及方法,为了提高驱动系统的抗扰性和鲁棒性,控制所述第一旋转电机、第二旋转电机、第三旋转电机的全伺服驱动机构的控制器采用非线性干扰观测器的变增益关节控制器,通过基于关节空间的分散控制策略,针对单关节分别控制;基于干扰观测器的基本思想,采用非线性干扰观测器(ndo)来估测本发明磨料水射流打磨系统的未知外界扰动,并将估测的结果作为系统输出补偿,在此基础上结合变增益滑模控制算法来设计关节控制器,以保证关节伺服系统的跟踪精度以及稳定性,从而实现打磨水刀位姿的稳定跟踪。

附图说明

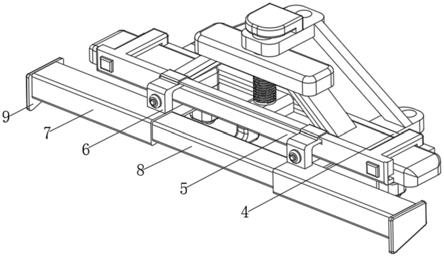

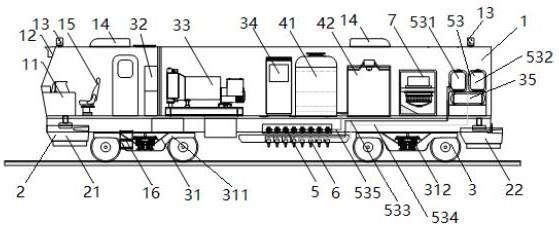

16.图1为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的整体结构示意图;图2为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的水射流打磨系统的结构示意图;图3为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的打磨升降机构的结构示意图;图4为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的打磨执行机构的结构示意图;图5为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的打磨执行单元的结构示意图;图6为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的多通道打磨压力流量控制系统的结构示意图;图7为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的基于关节空间的分散控制结构示意图;图8为本发明实施例一种基于多轴驱动控制的磨料水射流打磨系统的基于非线性干扰观测器的变增益关节控制器的结构示意图。

17.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-打磨车、11-操作台、12-照明灯、13-旋转警灯、14-顶置空调、15-司机座椅、16-登车梯、2-钢轨表面伤损和廓形前后检测系统、21-车体前端检测装置、22-车体后端检测装置、3-打磨伺服驱动系统、31-转向架组件、32-电气柜、33-驱动牵引传动系统、34-冷却系统、35-空压机、4-超高压水处理系统、41-水箱、42-增压泵、5-水射流打磨系统、51-打磨升降机构、52-打磨执行机构、53-磨料供应机构、531-粗磨料灌、532-细磨料罐、533-粗磨料传输通道、534-细磨料传输通道、535-打磨水传输通道、54-第一升降单元、541-立板、542-第一固定块、543-第二固定块、544-导向杆、545-移动滑块、546-升降驱动电机、547-联轴器、548-滚珠丝杆、55-所述第二升降单元、56-打磨执行机构连接支架、561-打磨升降机构连接件、562-打磨执行机构连接件、6-多通道打磨压力流量控制系统、61-先导式溢流阀、62-二位二通电磁换向阀、63-远程调压阀、64-超高压水射流、57-打磨执行单元、571-第一旋转电机、572-第二旋转电机、573-第三旋转电机、574-打磨水刀、7-废水回收分离系统。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

19.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,当元件被称为“固定于”、“设置于”或“设于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上;术语“安装”、“相连”、“连接”、“设有”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

20.此外,术语“第一”、“第二”......仅用于描述目的,而不能理解为指示或暗示相对重要性 或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”......的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.如图1-图6所示,本发明提供的一种基于多轴驱动控制的磨料水射流打磨系统,包括打磨车1、安装于所述打磨车1上的整车控制系统、钢轨表面伤损和廓形前后检测系统2、打磨伺服驱动系统3、超高压水处理系统4、水射流打磨系统5、多通道打磨压力流量控制系统6以及废水回收分离系统7;所述钢轨表面伤损和廓形前后检测系统2,用于在打磨前和打磨后实时对钢轨进行测量,包括打磨前评估轨况,智能生成打磨方案,并在打磨后判断打磨质量,并对打磨方案进行优化;所述打磨伺服驱动系统3用于对水刀进行高精度位姿控制,以对钢轨进行仿形高精度打磨;所述超高压水处理系统4用于产生超高压水射流;所述水射流打磨系统5设置于打磨车车架底部,对钢轨进行修复性打磨;所述多通道打磨压力流量控制系统6能够对每个通道水射流的压力和流量进行精确控制,进而提高打磨精度;所述废水回收分离系统7用于对打磨废水进行回收,并将水与磨料分离,实现水资源循环利用。本发明通过设计车载式智能磨料水射流打磨系统,将多个水刀切割刀头沿钢轨纵向(行进方向)排列,并以不同的角度沿钢轨横向分布,打磨刀头打磨角度、水射流打磨压力精确可控,能够实现钢轨多角度、高精度打磨。在每组水刀上设计高精度、多自由度位姿控制系统,实现高精度钢轨仿形打磨,并在每组水刀通道内设计高精度水射流压力控制系统,实现水射流水压、流量及磨量质量和流量的精确控制。能够解决现有砂轮打磨易烧伤钢轨,造成连续发蓝带,打磨过程污染环境,火灾隐患大的缺陷和现有的超高压磨料水射流打磨钢轨打磨精度不可控以及水刀反冲力影响水刀稳定性,直接对打磨精度造成影响的问题。

22.进一步地,如图1-图6所示,所述钢轨表面伤损和廓形前后检测系统2包括安装于所述打磨车1前端的车体前端检测装置21和安装于所述打磨车1后端的车体后端检测装置22;所述车体前端检测装置21和所述车体后端检测装置22均集成有3d结构光检测系统,用于对钢轨廓形和表面缺陷进行检测,分别用于打磨车打磨前的轨况检测、异物排除和打磨车打磨后的轨面质量评估。本发明通过在打磨前评估轨况,智能生成打磨方案,并在打磨后

判断打磨质量,并对打磨方案进行优化。

23.进一步地,如图1-图6所示,所述打磨伺服驱动系统3包括设于所述打磨车1上的转向架组件31、电气柜32、驱动牵引传动系统33、冷却系统34以及空压机35;所述转向架组件31包括沿被打磨轨道的纵向轴线间隔布置的第一转向架311和第二转向架312,所述第一转向架311和第二转向架312均为两轴动力转向架;所述电气柜32位于打磨车的前司机室,电气柜中安装打磨车控制所需的硬件设备;所述驱动牵引传动系统33包括柴油机、发电机组、液力传动箱,用于为打磨车整车提供动力与电力;所述冷却系统34由液压站驱动,负责柴油机冷却和液力传动箱中液力传动油等构件的冷却;所述空压机35用于为打磨车1的空气制动提供动力,同时为水射流打磨车提供磨料传输的动力;所述超高压水处理系统4包括设于所述打磨车1上的水箱41和增压泵42;所述水箱41用于存储水源;所述增压泵42用于为水箱内的水增压,经增压泵后水压最高可到达420mpa以上,用于水射流打磨。

24.进一步地,如图1-图6所示,所述水射流打磨系统5包括打磨升降机构51、设于所述打磨升降机构51上的打磨执行机构52以及与所述打磨执行机构52相连的磨料供应机构53;所述打磨升降机构51安装在所述打磨车1的车厢内部,所述打磨执行机构52能够可通过所述打磨升降机构51提升至打磨车车厢内;为保证所述打磨执行机构52的打磨高度精确可控,所述打磨升降机构51设计为双边梯形丝杆滑动机构,实现对打磨机构高度控制,并且能实现位置自锁,其包括平行间隔相向设置的第一升降单元54和第二升降单元55;所述第一升降单元54和所述第二升降单元55的结构完全相同,所述第一升降单元54和所述第二升降单元55之间设有打磨执行机构连接支架56;通过所述第一升降单元54和所述第二升降单元55的同步升降实现所述打磨执行机构连接支架56的升降运动;所述打磨执行机构连接支架56用于安装所述打磨执行机构52;包括打磨升降机构连接件561和打磨执行机构连接件562;所述打磨升降机构连接件561为开口向下的u形结构;所述打磨执行机构连接件562为矩形板状结构;所述打磨执行机构连接件562设于所述打磨升降机构连接件561的u形口下端,所述打磨执行机构连接件562和所述打磨执行机构连接件562共同形成矩形框架结构;所述打磨执行机构连接件562上均匀间隔设有多个安装孔,用于安装多个所述打磨执行机构52;通过所述第一升降单元54和所述第二升降单元55的同步升降实现所述打磨执行机构52的上下均匀运动,以保证所述打磨执行机构52的打磨高度精确可控。

25.进一步地,如图1-图6所示,所述第一升降单元54和所述第二升降单元55均包括立板541、由上而下平行间隔设于所述立板541上的第一固定块542和第二固定块543、竖向平行间隔设于所述第一固定块542和所述第二固定块543之间的导向杆544、设于所述导向杆544上的移动滑块545、设于所述立板541顶部侧面的升降驱动电机546、设于所述升降驱动电机546输出端的联轴器547、设于所述联轴器547输出端的滚珠丝杆548;所述升降驱动电机546和所述联轴器547由上而下依次设于所述第一固定块542的上方,所述滚珠丝杆548依次穿过所述第一固定块542和所述移动滑块545并安装于所述第二固定块543上;所述滚珠丝杆548与所述导向杆544平行间隔竖向设置;所述移动滑块545与所述滚珠丝杆548的螺母固定连接,通过螺母的上下螺旋运动带动所述移动滑块545的上下升降运动;所述打磨升降机构连接件561的两侧分别与所述第一升降单元54和所述第二升降单元55上的移动滑块545固定连接,通过所述第一升降单元54和所述第二升降单元55上的升降驱动电机启动,驱动联轴器旋转,进而带动滚珠丝杆的旋转运动转化为所述移动滑块的上下升降运动,进而

带动所述打磨执行机构连接支架56的上下运动,最终带动所述打磨执行机构52的上下运动,实现对所述打磨执行机构52的打磨高度的精确控制,并且能实现位置自锁。

26.进一步地,如图1-图8所示,每段钢轨设置2组所述打磨执行机构52,两侧刚轨共4组;同侧两组所述打磨执行机构52分别用于实现对钢轨的先粗后精的打磨;所述打磨执行机构52包括多个打磨执行单元57,每个所述打磨执行单元57包括由上而下依次沿两两彼此垂直的z轴、y轴、x轴三个方向相连设置的第一旋转电机571、第二旋转电机572、第三旋转电机573、设于所述第三旋转电机573输出端的打磨水刀574、设于所述打磨水刀574上的废水回收单元575以及设于所述第一旋转电机571输出端的安装板576;所述安装板576用于将所述打磨执行单元57与所述打磨执行机构连接件562固定;每组所述打磨执行机构52优选的包括4个所述打磨执行单元57;即每组所述打磨执行机构52优选的设有4个打磨水刀574,所述打磨执行单元57上设有z轴、y轴、x轴3轴全伺服驱动机构,根据预设的打磨方案,每个打磨水刀574都可在x轴、y轴、z轴电机控制下,旋转到相应打磨位置,所有打磨水刀574联动后,能够有效的拟合钢轨廓形,完成刚轨修复工作;本发明通过将多个打磨水刀切割刀头沿钢轨纵向(行进方向)排列,并以不同的角度沿钢轨横向分布,打磨刀头打磨角度、水射流打磨压力精确可控,能够实现钢轨多角度、高精度打磨。

27.进一步地,如图1-图8所示,通过打磨升降机构51和设于所述打磨执行单元57上的x、y、z3轴全伺服驱动机构控制联动,实现带动高压水射流水刀位姿控制;在打磨过程中,由于3轴全伺服驱动机构的驱动电机与其上连接的机械传动结构存在弹性,在打磨过程中,打磨作用力会导致打磨水刀末端出现抖振,影响打磨效果;本发明采用基于关节空间的分散控制策略,针对单关节分别控制;分散控制相对于基于任务空间控制具有结构简单、计算快捷的优势,系统对于不确定性具有很强鲁棒性;故为了提高驱动系统的抗扰性和鲁棒性,控制所述第一旋转电机571、第二旋转电机572、第三旋转电机573的全伺服驱动机构的控制器采用非线性干扰观测器的变增益关节控制器,通过基于关节空间的分散控制策略,针对单关节分别控制;基于干扰观测器的基本思想,采用非线性干扰观测器(ndo)来估测本发明磨料水射流打磨系统的未知外界扰动,并将估测的结果作为系统输出补偿,在此基础上结合变增益滑模控制算法来设计关节控制器,以保证关节伺服系统的跟踪精度以及稳定性,从而实现打磨水刀位姿的稳定跟踪;本发明的基于非线性干扰观测器的变增益关节系统的控制器设计包括如下步骤:根据如下式设计变增益关节控制器的切换函数:

ꢀꢀꢀ

(1)式中,为切换函数的求导函数;为中间函数,无实际意义;为基于非线性干扰观测器的变增益关节系统常量,,;在上式所示的变增益趋近律中,当系统运行轨迹远离切换面,即切换函数模值相对来说比较大时,有,说明系统能够很快的趋近切换面;当系统运行轨迹离

切换面比较近时,有,说明系统能够有效的抑制抖振;;本发明的变增益关节控制器为多轴n阶单输入单输出非线性系统,其控制规律如下:(2),式中,为实际输出位置,为实际速度、为实际加速度,为位置的n-1阶导数,一般不代表明确含义,只是为了表示系统状态,为系统状态向量,与是关于多轴n阶单输入单输出非线性系统的状态函数,为多轴n阶单输入单输出非线性系统内部参数摄动及外部干扰等不确定性等效干扰,其有界,即,为常数;为给定输入期望位置,分别为期望位置、速度、加速度,令多轴n阶单输入单输出非线性系统的跟踪误差为: (3),式中,。

28.切换函数可表示为:(4),式中,,其中为常数;则有,切换函数的求导函数:(5),由上式可得多轴n阶单输入单输出非线性系统的控制律为(6)为常数,为跟踪误差,结合非线性干扰观测器的设计方法,观测器根据下式设计:(7)式中,为非线性干扰观测器估测误差值,为中间计算函数;为观测器的

非线性函数,为非线性干扰观测器的系数,满足;定义非线性干扰观测器的观测误差为:(8)基于干扰误差收敛性的分析,将估测到的误差值经过增益调整模块后转化为输入端的控制输入,取增益大小为,有(9)由以上可知,当给定合适的值时,观测器可以很好的补偿系统的总不确定性扰动;这里,假定,此时有(10);采用非线性干扰观测器后,系统的总不确定性干扰大幅度减小,从降到,则系统状态方程可转化为(11)则通过非线性干扰观测器补偿后系统输出为:(12)式中,为数学通用的符号函数。

29.进一步地,如图1-图6所示,所述磨料供应机构53包括设于所述空压机35上的粗磨料灌531和细磨料罐532,所述粗磨料灌531储存较大磨料,与所述打磨执行机构52通过粗磨料传输通道533相连,用于实现对钢轨的粗打磨;所述细磨料罐532储存较小磨料,与所述打磨执行机构52通过细磨料传输通道534相连,用于实现对钢轨的细打磨;所述增压泵42和所述打磨执行机构52之间通过打磨水传输通道535相连,通过增压泵42对所述水箱41内的水进行增压后形成超高压水,通过打磨水传输通道535向所述打磨执行机构52供应,并通过所述多通道打磨压力流量控制系统6精确控制水射流打磨压力与流量。

30.进一步地,如图1-6所示,所述多通道打磨压力流量控制系统6在每个水刀通道内分别设置,其包括经增压泵加压后的超高压水射流61、与打磨车上液压泵的液压通道连接的先导式溢流阀62、设于所述的先导式溢流阀62的远程控制口的电磁换向阀63以及可通过所述电磁换向阀63分别连通的第一远程调压阀64和第二远程调压阀65;所述电磁换向阀63为二位二通电磁阀;所述先导式溢流阀62、所述第一远程调压阀64以及所述第二远程调压阀65均可调整液压泵出口压力;当所述电磁换向阀63断电处于中位工作时,水射流的工作压力由所述先导溢流阀62调定为最高压力;当所述电磁换向阀63左边电磁铁通电左位时,

液压泵工作压力由第一远程调压阀64(溢流阀)调定为较低压力;当电磁换向阀41右边电磁铁通电右位时,液压泵工作压力由第二远程调压阀65(溢流阀)调定为较低压力(处处压力和第一远程调压阀64调定的较低压力一般不同);本发明利用先导式溢流阀、电磁换向阀和远程调压阀实现水射流通道的多级调压或远程调压。

31.进一步地,如图1所示,所述打磨车1上还安装有操作台11、照明灯12、旋转警灯13、顶置空调14、司机座椅15以及登车梯16;操作台11设于前司机室前部,其中观察位设有风表、车辆参数显示屏、指示灯等;操作位设有司机控制器、照明灯相关开关、空气管路相关开关、其它电控元件开关,通过这些元件实时检测和控制整车运行状态;照明灯12位于车体前司机室前端;旋转警灯13在车体顶部前端和后端分别安装,一般在车辆使用过程中点亮;顶置空调14在车体前司机室顶部和机器间顶部分别设置,采用冷暖车载专用车顶单元式空调,为薄型设计的一体机,体积小、重量轻;司机座椅15位于前司机室,分为观察位、操作位2处座椅;登车梯16用于司机及相关工作人员上下打磨车。

32.本发明提供的一种基于多轴驱动控制的磨料水射流打磨系统的工作原理:通过设计车载式智能磨料水射流打磨系统,将多个打磨水刀切割刀头沿钢轨纵向(行进方向)排列,并以不同的角度沿钢轨横向分布,打磨刀头打磨角度、水射流打磨压力精确可控,能够实现钢轨多角度、高精度打磨。在每组水刀上设计高精度、多自由度位姿控制系统,实现高精度钢轨仿形打磨,并在每组水刀通道内设计高精度水射流压力控制系统,实现水射流水压、流量及磨量质量和流量的精确控制。能够解决现有砂轮打磨易烧伤钢轨,造成连续发蓝带,打磨过程污染环境,火灾隐患大的缺陷和现有的超高压磨料水射流打磨钢轨打磨精度不可控以及水刀反冲力影响水刀稳定性,直接对打磨精度造成影响的问题。

33.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。