1.本发明涉及汽车换挡器技术领域,具体涉及一种球形多稳态电子换挡器。

背景技术:

2.随着轻量化、安全智能化驾驶的高速发展,安全驾驶、智能驾驶技术越来越成熟,现有多稳态电子换挡器由于体积大、零件多、晃动量大、换挡信号误触发等,无法满足整车轻量化及安全驾驶、智能驾驶的需求,高精度、轻量化、安全可靠性高的电子换挡器已成为当前国内外各大汽车厂商的首选。

3.中国专利cn112096850a公开一种汽车档位信号结构件及电子换挡器,电子换挡器包括上壳体、下壳体、换挡杆部件组件、齿形槽及换挡信号结构件;上壳体与下壳体包围成用于容纳换挡杆部件组件、齿形槽及换挡信号结构组件的空间;齿形槽安装在下壳体的底部,换挡杆部件组件包括换挡杆部件、球形衬套、档位销及挡位弹簧,档位销通过档位弹簧设于换挡杆部件下端的空腔内,换挡杆部件通过球形衬套可转动固定在上壳体的上开口中,换挡杆部件的上端从上壳体伸出用于连接手柄,换挡杆部件的下端从下壳体伸出与齿形槽内的换挡齿形滑动接触;换挡信号结构组件安装在上壳体及下壳体的侧壁,用于输出档位信号使换挡杆部件在不同档位切换。

4.中国专利cn112833174a公开了一种电子换挡器,包括上壳体、下壳体、磁铁、换挡杆部件、球形衬套、压板、复位弹簧、挡位销及电路板;换挡杆部件通过球形衬套及压板固定在上壳体内,换挡杆部件的上半部分球面与上壳体滑动摩擦连接,换挡杆部件的下半部分球面与球形衬套滑动摩擦连接;换挡杆部件的上端从上壳体伸出连接手柄,换挡杆部件的下端连接挡位销,挡位销的头部与下壳体的自动挡换挡齿形槽及手动挡换挡齿形槽滑动连接;磁铁与换挡杆部件通过包胶层连接为一体,磁铁与电路板的3d霍尔传感器感应连接。

5.现有电子换挡器存在下述技术问题:

6.1、装配零件数量多,装配误差大,造成换挡器晃动量较大;

7.2、零件结构设计不合理,造成换挡器晃动量较大;

8.3、挡位信号件结构复杂,信号易误触发。

技术实现要素:

9.为解决上述技术问题,本发明提供一种球形多稳态电子换挡器。

10.本发明采用的技术方案是:

11.一种球形多稳态电子换挡器,包括可拆卸式连接的上壳体及下壳体,上壳体与下壳体围成的空腔内安装有换向轴、换挡组件、磁铁及电路板;换挡组件包括包胶换挡杆、档位弹簧及挡位销;包胶换挡杆中部设置球形凸起,球形凸起的中心部嵌装向心球轴承,两端设置定位柱,两定位柱的轴心连线与换向轴的轴线十字相交;包胶换挡杆通过穿设在其向心球轴承的内孔中的换向轴及两端定位柱可转动安装在上壳体中,球形凸起与上壳体的半球形腔体滑动摩擦连接,包胶换挡杆的上端伸出上壳体用于连接手柄,挡位销尾部套装挡

位弹簧后可滑动插装在挡位销安装腔内,挡位销头部与下壳体的齿形槽滑动连接;磁铁通过包胶层与包胶换挡杆连接为一体,与卡装壳体空腔内的电路板的3d霍尔传感器感应连接。

12.进一步地,半球形腔体的左右两侧壁径向开设有两个对称的圆柱形通孔,半球形腔体的前后两侧壁径向开设有两个对称的u型槽,换向轴可转动插装在两个圆柱形通孔中,包胶换挡杆的两定位柱可活动卡设于两个u型槽中。

13.进一步地,半球形腔体的一侧设有电路板安装腔a,电路板安装腔a的顶壁上设有用于固定电路板的卡槽a及定位筋;齿形槽的一侧设有电路板安装腔b,电路板安装腔b的底壁上设有用于固定电路板的卡槽b。

14.进一步地,上壳体由尼龙制成,上壳体中的各卡件及定位件与上壳体一体成型;下壳体由pom塑料制成,下壳体中各卡件及定位件与下壳体一体成型。

15.进一步地,挡位销安装腔包括下端的大圆柱腔体和上端的小圆柱腔体;挡位销的中部径向向外突出形成与挡位销安装腔的大圆柱腔体间隙配合连接的圆柱滑动部,圆柱滑动部的圆周面上周向均匀分布有若干开口朝下的u形凹槽,u形凹槽内设有弹性片,弹性片的外表面设有凸起a,凸起a与挡位销安装腔的大圆柱腔体内壁滑动连接。

16.进一步地,弹性片由圆柱滑动部表层裁切而成,弹性片的上端连接在圆柱滑动部上,下端与u形凹槽的底壁设有间距。

17.进一步地,位销的尾部设置有多个可变形爪部,可变形爪部由挡位销本体切割形成,可变形爪部的下端与挡位销本体连接,上端为自由端,可变形爪部的外壁设有凸起b,凸起b与挡位销安装腔的小圆柱腔体内壁滑动连接。

18.进一步地,挡位销由尼龙材料制成,其结构形状一体成型。

19.进一步地,包胶换挡杆包括由金属材料制成的换挡杆本体,换挡杆本体的表面通过注塑工艺整体包覆有软橡胶层。

20.本发明的有益效果:

21.1、本发明的一种球形多稳态电子换挡器相比于现有电子换挡器,简化球形衬套及压板等零部件的数量,减小了零部件的装配累计公差,使得换挡器的晃动量减小,提升了驾驶人员的换挡舒适性;换挡器组合后的重量减轻,更符合轻量化的趋势。

22.2、本发明通过在换挡杆中部设置球形凸起,球形凸起的中心部嵌装向心球轴承,球形凸起的两端设置定位柱,换挡杆通过穿设在向心球轴承的内孔中的换向轴及两端定位柱可转动安装在上壳体中,球形包胶层、呈十字相交的定位柱和换向轴,用以补偿换挡杆与上壳体之间的晃动量,提高了驾驶的舒适性,同时保障了结构件与电子元器件的相对位置精度,从而保障了驾驶的安全性。

23.3、本发明通过挡位销分瓣式凸点设计,一方面使挡位销本身可产生弹性变形从而减小挡位销与换挡杆金属内孔间的晃动量,另一方面凸点的设计可降低挡位销的全局接触的磨损程度,提高了换挡寿命,保证换挡舒适性。

附图说明

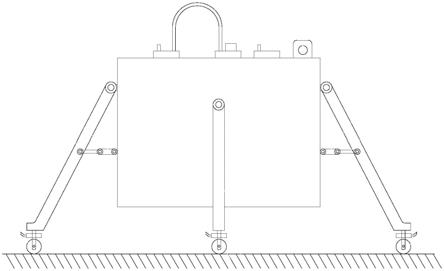

24.图1是本发明的电子换挡器的装配结构示意图。

25.图2是本发明的电子换挡器的分解结构示意图。

26.图3是本发明电子换挡器的上壳体的结构示意图。

27.图4是本发明电子换挡器的下壳体的结构示意图。

28.图5是本发明电子换挡器的换挡杆部件的结构示意图。

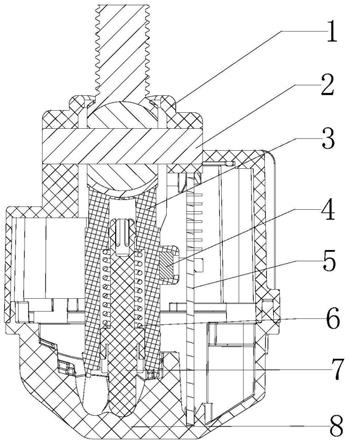

29.图6是本发明电子换挡器的挡位销的结构示意图。

具体实施方式

30.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

31.参阅图1~图6,本实施例提供一种电子换挡器,主要由上壳体1、换向轴2、换挡组件、磁铁4、电路板5及下壳体8组成。换挡组件由包胶换挡杆3、档位弹簧6及挡位销7组成。上壳体1与下壳体8通过螺钉可拆卸式连接,上、下壳体包围成用于安装换挡组件和电路板的空腔。

32.上壳体1的顶部设有上开口11,壳体内设有与上开口相通的半球形腔体111,半球形腔体111的右侧设有电路板安装腔a,电路板安装腔a的顶壁上设有用于固定电路板的卡槽a12及定位筋13;半球形腔体111的左右两侧壁径向开设有两个对称的圆柱形通孔1111,半球形腔体111的前后两侧壁径向开设有两个对称的u型槽1112,两个圆柱形通孔1111的轴心连线与两个u型槽1112的轴心连线垂直相交。上壳体1的底部设有四个用于连接下壳体的螺纹孔a14,四个螺纹孔a14位于半球形腔体111及电路板安装腔a的外周,四个螺纹孔a14的外侧设有四个用于安装电子换挡器的安装孔15。上壳体1的底部及侧面分别设有用于卡合下壳体的竖卡槽16和侧卡槽17。

33.下壳体8的内底壁设有光滑的齿形槽82,齿形槽82的右侧设有电路板安装腔b,电路板安装腔b的底壁上设有用于固定电路板的卡槽b83;下壳体8的顶部四角设有与上壳体1的四个螺纹孔a14一一对应的四个螺纹孔b81。下壳体8的顶部设有分别与下壳体的竖卡槽16和侧卡槽17配合的卡块84和侧凸起85。上壳体1和下壳体8通过竖卡槽16、侧卡槽17、卡块84及侧凸起85卡合在一起后,通过穿过螺纹孔a14和螺纹孔b82的螺钉紧固连接。电路板5的上端卡合且定位在上壳体1的卡槽a12及定位筋13上,电路板5的下端插装在下壳体的卡槽b83中。电路板5设有霍尔传感器,3d霍尔传感器通过磁铁4的位置度感应磁场的强弱,从而转换输出挡位信号。

34.在本实施例中,上壳体1由尼龙制成,上壳体1中的各卡件及定位件与上壳体一体成型。下壳体8由pom塑料制成,下壳体8中各卡件及定位件与下壳体一体成型。

35.换挡杆3包括由金属材料制成的换挡杆本体,换挡杆本体的中部设有球形凸起32,球形凸起32的中心部嵌装有向心球轴承31,向心球轴承31的内孔311与换向轴2适配。球形凸起32的两端中心部径向向外突出形成圆柱状的定位柱34,两定位柱34与换向轴2十字交叉。换挡杆本体的下端内部设有挡位销安装腔37及磁铁安装孔36,挡位销安装腔37包括下端的大圆柱腔体和上端的小圆柱腔体。换挡杆本体的表面通过注塑工艺整体包覆有软橡胶层33,在本实施例中所述软橡胶层由硅胶材料制成。磁铁4嵌装在磁铁安装孔36内,通过包胶层与换挡杆3连接为一体。

36.挡位销7的中部径向向外突出形成圆柱滑动部72,圆柱滑动部72与挡位销安装腔的大圆柱腔体内侧壁间隙配合连接,圆柱滑动部72的圆周面上周向均匀分布有若干开口朝

下的u形凹槽,u形凹槽内设有弹性片721,弹性片721由圆柱滑动部72表层裁切而成,弹性片721的上端连接在圆柱滑动部72上,下端与u形凹槽的底壁设有间距;弹性片721的外表面设有凸起a7211。优选挡位销7由尼龙材料制成,其结构形状一体成型。挡位销7的头部设有球形结构71。挡位销7的尾部设置为可变形爪部73,可变形爪部由挡位销本体切割形成,可变形爪部的下端与挡位销本体连接,上端为自由端。优选可变形爪部设置2~5个,本实施例中为四个可变形爪部,可变形爪部的外壁设有凸起b731。

37.换挡杆3通过穿过其轴承内孔311的换向轴2可转动支撑在上壳体的两个圆柱形通孔1111中,换挡杆3的包覆有橡胶层33的两个定位柱34分别可活动地卡合在上壳体1的两个u型槽1112中;换挡杆3的包覆有橡胶层33的球形凸起32与上壳体1的半球形腔体111的内表面滑动连接。

38.挡位销7的尾部套装挡位弹簧6后插装到换挡杆的挡位销安装腔内,凸起a7211及凸起b731分别与挡位销安装腔的大圆柱腔体和小圆柱腔体内壁滑动连接,挡位销7的头部72从换挡杆3底部伸出与下壳体的齿形槽81滑动连接;球形结构71与下壳体8的齿形槽82滑动连接。挡位销7的结构设计可减小档位销与换挡杆之间的间隙及摩擦。

39.本技术使用时:

40.在自动挡挡位进行换挡操作时,操作者用手前后摇动换挡杆3,换挡杆3下端绕换向轴2前后摆动,带动挡位销7头部的球形结构71在自动挡换挡齿形槽中前后滑动,从一个挡位变换到另一个挡位,电路板5中的3d霍尔传感器检测磁铁6的位置以及感应磁场偏转,从而输出挡位信号,控制电路板保持在自动挡电路上;

41.换挡操作过程中,换挡杆3上的定位柱34始终卡持在上壳体1的两个u型槽1112中,两定位柱34与换向轴2可旋转地十字交叉的结构形式,且向心轴承可360度自由旋转,使换挡杆3在摇动过程中可多方向多角度旋转,满足不同客户的使用要求。核心旋转副采用向心轴承,此为金属标准件,相较于原来的塑料制件,有效地减小了制造误差造成的卡滞或者晃动问题,而且金属件相较于塑料件,环境适应性更高,不易因环境问题导致变形或者尺寸吸湿膨胀,使用手感上也更加顺滑。同时,摇动换挡杆3时,档位销上的可变形凸起a7211和凸起b731始终分别与换挡杆挡位销安装腔的大圆柱腔体和小圆柱腔体内壁滑动摩擦接触,减小了换挡晃动量,增加了信号的稳定性,提高了整车换挡的舒适性。

42.变换手动挡与自动挡操作时,当换挡杆位于中间位置时,操作者左右摇动换挡杆,即将手动挡变换为自动挡,或将自动挡变换为手动挡。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。