1.本发明涉及桥梁构件预制技术领域,具体涉及一种智能制造梁场自动化生产工艺。

背景技术:

2.在高速公路中,预制梁板占桥梁工程的80%左右,梁板生产更多的则是将原材料制作,梁板钢筋骨架搭设、梁板模板安装、混凝土浇筑、养护、预应力张拉等制作区域相对分散,需要在各制作区制作完成相应的产品后,才运输至下一个制作区进行进一步的生产制作工作,而此类生产技术,占地大、制作工期较长,难以满足大型装配式工程对预制构件生产提出的更高要求。传统混凝土浇筑振捣有插入式、附着式、平板式,由于需要人工操作,在振捣频率、振捣时间、振捣部位上难以精确把握,容易因为振捣不实或漏振等原因导致混凝土出现蜂窝麻面、漏筋等现象,并且使用工人振捣功效低、工期长。

技术实现要素:

3.本发明的目的在于提供一种智能制造梁场自动化生产工艺,具有循环运转快的优点,提高了生产效率,节约了人力资源的消耗,节省厂房空间,从根本意义上节省了成本投入。

4.本发明的目的可以通过以下技术方案实现:

5.一种智能制造梁场自动化生产工艺,包括以下步骤:

6.步骤一、将制造梁场进行区域划分,分别为小箱梁生产区、双t梁生产区、盖梁生产区、墩柱生产区、钢筋场和实验室搅拌站,且钢筋场均与另外五个区域相接连;

7.步骤二、在小箱梁生产区、双t梁生产区、盖梁生产区和墩柱生产区设置环形生产线用于桥梁预制构件的生产;

8.步骤三、环形生产线采用可移动台车实现生产转运,双t梁生产区和盖梁生产区均采用无人工振捣的整体式振动台实现浇筑振捣施工;

9.步骤四、采用bim技术对整个制造梁场三维建模,在预制构件生产过程中通过一体化平台实时连线现场预制构件生产台座,动态掌握预制构件钢筋保护层厚度、钢筋间距、养护温度湿度时间的数据;

10.步骤五、制造梁场采用蒸汽养生来提升混凝土早期强度,提前张拉移梁。

11.作为本发明进一步的方案:双t梁预制构件的生产工艺流程包括以下步骤:

12.步骤一、对内模清理调试,胎架上钢筋绑扎、波纹管安装就位;

13.步骤二、将钢筋整体吊装至台车,对侧模进行调试,同时纵移至振动台浇筑区;

14.步骤三、混凝土拌制运输,在振动台进行振动浇筑;

15.步骤四、浇筑完成后纵移至静置区养生,至蒸养棚蒸养;

16.步骤五、蒸养完成后,对预制构件进行预应力张拉、压浆及封锚;

17.步骤六、将预制构件横移至存梁区龙门吊存梁,底模台车横移至回转通道,纵移后

吊至装模区重复生产工序。

18.作为本发明进一步的方案:双t梁预制构件振动浇筑包括以下步骤:

19.步骤一、振动台以15赫兹频率振动进行卸料;

20.步骤二、第一层布料至面板底倒角处,振动台以25-30赫兹频率振捣3-5分钟;

21.步骤三、振动台以15赫兹频率振动并浇筑第二层布料;

22.步骤四、面板布料完成后振动台以25-30赫兹频率振捣2分钟。

23.作为本发明进一步的方案:小箱梁预制构件的生产工艺流程包括以下步骤:

24.步骤一、胎架上钢筋绑扎、波纹管安装就位,底腹板钢筋整体吊装至底模台车;

25.步骤二、对箱梁内模进行安装,顶板钢筋整体吊装,同时对侧模调试完成,液压系统自动合模;

26.步骤三、混凝土拌制运输,浇筑混凝土;

27.步骤四、带模蒸汽养生,随后整体纵移至蒸养棚养生,养生时液压系统自动拆模;

28.步骤五、养生时对预制构件进行等强,随后整体纵移至张拉区进行张拉;

29.步骤六、张拉完成后进行预应力管道压浆、封锚及封端,随后通过龙门吊进行存梁;

30.步骤七、底模台车吊至回转通道,纵移后吊至浇筑区重复生产工序。

31.作为本发明进一步的方案:盖梁预制构件的生产工艺流程包括以下步骤:

32.步骤一、对内模清理调试,胎架上钢筋绑扎、波纹管安装就位;

33.步骤二、将钢筋整体吊装至台车,对侧模进行调试,同时纵移至振动台浇筑区;

34.步骤三、混凝土拌制运输,在振动台进行振动浇筑;

35.步骤四、浇筑完成后纵移至静置区养生;

36.步骤五、养生完成后,将预制构件横移至存梁区龙门吊存梁,底模台车横移至回转通道,纵移后吊至装模区重复生产工序。

37.作为本发明进一步的方案:盖梁预制构件振动浇筑包括以下步骤:

38.步骤一、振动台以15赫兹频率振动并伴随卸料;

39.步骤二、第一层布料至50cm厚时,振动台以25-30赫兹频率振捣3-5分钟;

40.步骤三、第二层布料至50cm厚时,振动台以25-30赫兹频率振捣3-5分钟;

41.步骤四、第三层布料至50cm厚时,振动台以25-30赫兹频率振捣3-5分钟。

42.作为本发明进一步的方案:蒸汽养生分升温、恒温、降温三个阶段,并通过蒸汽实现温度的调节。

43.作为本发明进一步的方案:当需要升温时,由plc控制阀门打开,蒸汽进入蒸汽棚开始升温,当需要保温时,关闭蒸汽,当需要降温时,打开阀门,开始降温。

44.本发明的有益效果:

45.(1)采用环形生产线后减少工序转化时间,工艺功效分别提升至44h、37h、48h,达到增产增效的目的。双t梁、盖梁采用的无人振捣工艺从浇筑方式、振捣工艺方面节省了施工时间、人工成本、提高施工效率;满足传统工艺的外观效果并提高了整体线型及平整度。蒸汽养生工艺缩短了施工周期从7天缩短至3天、强度增长时间从7天缩短至1天、弹性模量增长时间从7天缩短至1天并且满足设计要求。与现有技术的直线型生产线相比,循环运转快,提高了生产效率,节约了人力资源的消耗,节省厂房空间,从根本意义上节省了成本投

入。

46.(2)采用环形生产线工艺,核心为移动式台座加无人振捣的整体式振动台,同时运用智能变温控制系统蒸养、一体化平台协同bim技术系统、预制构件二维码管理等新设备、新工艺,使梁板和下构预制构件生产中以固有节拍移动,操作工人在固定区域进行专业化作业,大大提升施工标准化水平与现场管理效率,实现预制梁生产实现了智能化、工厂化、集约化,减少人员投入的同时,生产效率大幅提高。

附图说明

47.下面结合附图对本发明作进一步的说明。

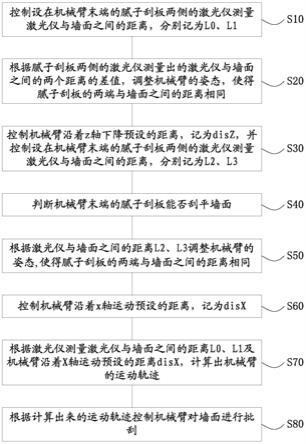

48.图1是本发明制造梁场的结构示意图;

49.图2是本发明双t梁的施工流程图;

50.图3是本发明小箱梁的施工流程图;

51.图4是本发明整体式振动台的结构示意图。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

53.请参阅图1所示,本发明为一种智能制造梁场自动化生产工艺,包括以下步骤:

54.步骤一、将制造梁场进行区域划分,分别为小箱梁生产区、双t梁生产区、盖梁生产区、墩柱生产区、钢筋场和实验室搅拌站,且钢筋场均与另外五个区域相接连;

55.步骤二、在小箱梁生产区、双t梁生产区、盖梁生产区和墩柱生产区设置环形生产线用于桥梁预制构件的生产;

56.步骤三、环形生产线采用可移动台车实现生产转运,双t梁生产区和盖梁生产区均采用无人工振捣的整体式振动台实现浇筑振捣施工;

57.步骤四、采用bim技术对整个制造梁场三维建模,在预制构件生产过程中通过一体化平台实时连线现场预制构件生产台座,动态掌握预制构件钢筋保护层厚度、钢筋间距、养护温度湿度时间的数据;

58.步骤五、制造梁场采用蒸汽养生来提升混凝土早期强度,提前张拉移梁。

59.通过安装环境监测设备,对施工场地内的环境进行24小时监测。配合场地内的除尘喷雾设备,改善施工区域的作业环境。

60.智能制造梁场可实现生产过程可视化、施工流程标准化、业务管理数字化、机械设备智能化和管理决策智慧化。梁场主要划分为6个分区:小箱梁生产区、双t梁生产区、盖梁生产区、墩柱生产区、钢筋场、实验室搅拌站。小箱梁生产区分为a、b两个生产区,采用固定液压侧模、纵向滑移台座的环形生产线制梁,按工序分为胎架区、合模浇筑区、蒸养区、张拉区、养生存放区;双t梁生产,采用拆装侧模、纵向滑移台座的环形生产线制梁,按工序分为胎架区、合模区、浇筑区、静置区、蒸养区、张拉区、养生存放区;盖梁生产,采用拆装侧模、纵向滑移台座的环形生产线制梁,按工序分为胎架区、合模区、浇筑区、静置区、养生存放区;

墩柱区按工序分为翻转区、浇筑区、存放区。模板安装浇筑区为该关键技术的核心区域,由模板、无人工振捣整体振动台、移动台座组成,移动台座可通过电机驱动在各工序作业区滑行,形成环线。各工序作业区分工明确,有条不紊实现自动化生产。

61.智慧梁场管理平台是整个梁场实行集中智能化自动化管理生产的基础。基于互联网思维,遵循“统一规划、统一平台、统一数据”的原则,一体化平台接入了梁场内“三大系统”:钢筋加工系统、混凝土智能控制系统和监控监测系统,可实时掌握三大系统运行情况,并集中实现预制生产数字化管理、场地动态管理、人员管理、物料管理、设备管理、试验数据管理、工序管理、构件管理、质量安全管理、图纸管理等操作。该平台使用操作简单便捷,在手机上下载注册app即可应用,同时也可在电脑客户端、微信小程序协同工作,满足不同场景下的使用需求,实现了无纸化管理和资源共享,使信息运转更为紧凑有效,有利于业主、监理、施工单位间的办公信息沟通。

62.智慧梁场采用的环形生产线技术和无人振捣技术是整个梁场实行自动化生产的核心。智慧梁场采用数字化加工制造技术,将预制构件自动加工生产系统与智慧梁场管理平台进行集成,不但可以实现自动化预制构件加工生产线,还能通过二维码管理,全程追溯产品质量。

63.双t梁生产区设置2条环形生产线、4条养护线,设置通长移动式台座回路1条;生产线两端设置横移区,每天生产双t梁10片。

64.请参阅图2所示,双t梁预制构件的生产工艺流程包括以下步骤:

65.步骤一、对内模清理调试,胎架上钢筋绑扎、波纹管安装就位;

66.步骤二、将钢筋整体吊装至台车,对侧模进行调试,同时纵移至振动台浇筑区;

67.步骤三、混凝土拌制运输,在振动台进行振动浇筑;

68.步骤四、浇筑完成后纵移至静置区养生,至蒸养棚蒸养;

69.步骤五、蒸养完成后,对预制构件进行预应力张拉、压浆及封锚;

70.步骤六、将预制构件横移至存梁区龙门吊存梁,底模台车横移至回转通道,纵移后吊至装模区重复生产工序。

71.双t梁预制构件振动浇筑包括以下步骤:

72.步骤一、振动台以15赫兹频率振动进行卸料;

73.步骤二、第一层布料至面板底倒角处,振动台以25-30赫兹频率振捣3-5分钟;

74.步骤三、振动台以15赫兹频率振动并浇筑第二层布料;

75.步骤四、面板布料完成后振动台以25-30赫兹频率振捣2分钟。

76.小箱梁生产区设置8条环形生产线,分为a、b、两个独立的生产区,a区设置4条生产线,b区设置4条生产线,另a区、b区各设置通长移动式台座回路1条,每天生产小箱梁8片。

77.请参阅图3所示,小箱梁预制构件的生产工艺流程包括以下步骤:

78.步骤一、胎架上钢筋绑扎、波纹管安装就位,底腹板钢筋整体吊装至底模台车;

79.步骤二、对箱梁内模进行安装,顶板钢筋整体吊装,同时对侧模调试完成,液压系统自动合模;

80.步骤三、混凝土拌制运输,浇筑混凝土;

81.步骤四、带模蒸汽养生,随后整体纵移至蒸养棚养生,养生时液压系统自动拆模;

82.步骤五、养生时对预制构件进行等强,随后整体纵移至张拉区进行张拉;

83.步骤六、张拉完成后进行预应力管道压浆、封锚及封端,随后通过龙门吊进行存梁;

84.步骤七、底模台车吊至回转通道,纵移后吊至浇筑区重复生产工序。

85.设置2条盖梁环形生产线,12个活动台座,生产线两端设置横移区,计划每天生产盖梁6片。

86.盖梁预制构件的生产工艺流程包括以下步骤:

87.步骤一、对内模清理调试,胎架上钢筋绑扎、波纹管安装就位;

88.步骤二、将钢筋整体吊装至台车,对侧模进行调试,同时纵移至振动台浇筑区;

89.步骤三、混凝土拌制运输,在振动台进行振动浇筑;

90.步骤四、浇筑完成后纵移至静置区养生;

91.步骤五、养生完成后,将预制构件横移至存梁区龙门吊存梁,底模台车横移至回转通道,纵移后吊至装模区重复生产工序。

92.盖梁预制构件振动浇筑包括以下步骤:

93.步骤一、振动台以15赫兹频率振动并伴随卸料;

94.步骤二、第一层布料至50cm厚时,振动台以25-30赫兹频率振捣3-5分钟;

95.步骤三、第二层布料至50cm厚时,振动台以25-30赫兹频率振捣3-5分钟;

96.步骤四、第三层布料至50cm厚时,振动台以25-30赫兹频率振捣3-5分钟。

97.智能制造梁场自动化生产线技术应用时为了加快施工进度,缩短模板周转时间,采用蒸汽养生来提升混凝土早期强度,提前张拉移梁。在蒸养区搭建蒸养棚,蒸汽养生分升温、恒温、降温三个阶段。混凝土模板内腔、蒸养室内温度的升高、保持、下降由自动控制仪器plc控制,可实时动态的对模板内、蒸养室内的温度进行调节。通过安装的温度传感器可实时测量当前温度,当需要升温时,由plc控制阀门打开,蒸汽进入开始升温,当需要保温时,关闭蒸汽,当需要降温时,打开阀门,开始降温。通过智能管理平台记录、查询混凝土的养护状态、温湿度趋势、历史喷淋数据等,实现自动化智能化现场管理。

98.环形生产的可移动台车在智能制造自动化生产线中的应用,降低了人工及机械设备的投入,提高生产效率,且流水生产线作业区集中,工人在厂棚内的不同分区独立作业,极大的改善了劳动人员的作业环境,实现了24小时工厂化生产,在质量安全管控方面,流水生产线各项分区独立作业,质量安全管控集中,避免了交叉作业、减少了起重吊装等安全隐患。充分发挥了流水化作业、工厂化生产的优势。

99.双t梁、盖梁施工采用无人工振捣,从浇筑方式、振捣工艺方面节省了施工时间、人工成本、提高施工效率;满足传统工艺的外观效果并提高了整体线型及平整度。

100.请参阅图4所示,无人工振捣的整体式振动台包括底板1和台车组件6,底板1两端均固定设置有固定导轨,两组固定导轨之间设置有升降轨组件3;固定导轨和升降轨组件3均为并排设置两组,升降轨组件3与固定导轨的端部平滑相连,确保台车组件6可以正常在升降轨组件3和固定导轨之间移动,且砼浇筑工位位于升降轨组件3处,台车组件6滚动设置在固定导轨和升降轨组件3上,台车组件6上端安装有模具。

101.升降轨组件3内侧设置有纵向振动组件5;升降轨组件3外侧设置有横向振动组件4;通过横向振动组件4和纵向振动组件5对台车组件6及模具进行横向和纵向的振动,从而确保模具中的混凝土可以实现均匀的振动,在振捣频率、振捣时间及振捣部位上实现精确

把握。

102.升降轨组件3包括固定设置在底板1上端的若干组立板31,立板31上固定安装有竖直向上的液压油缸32,液压油缸32的输出端固定安装有支板33,导轨34通过安装夹板35固定安装在支板33上,导轨34呈工字型结构,其上端水平板用于台车组件6的滑移支撑,而导轨34的下端水平板用于对导轨34进行安装,安装夹板35呈l型结构,安装夹板35的水平板用于对导轨34的下端水平板进行压紧限位,安装夹板35的竖直板对导轨34起到限位的作用,同时可以通过螺栓将安装夹板35固定安装在支板33上,以实现将导轨34进行固定安装。

103.利用液压油缸32带动导轨34升降移动,当台车组件6需要移动时,液压油缸32带动导轨34向上移动,使得导轨34的上端面与固定导轨的上端面齐平,确保台车组件6能够平稳移动;当需要对模具内的混凝土进行振捣时,液压油缸32带动导轨34向下移动,使得导轨34与台车组件6分离,台车组件6落入到横向振动组件4和纵向振动组件5上,利用横向振动组件4和纵向振动组件5对台车组件6及模具进行振捣,从而避免导轨34对台车组件6振捣产生限制。

104.台车组件6包括台车座61,台车座61底部两侧均固定安装有滚轮支架62,滚轮支架62上安装有与固定导轨和升降轨组件3相配合的台车滚轮63,滚轮支架62为对称分布的两组u型钢结构,且开口方向朝外分布,台车滚轮63通过连接轴转动安装在两组u型钢之间,且台车滚轮63的轴截面呈t型结构,确保与轨道之间产生一个限位,从而防止台车滚轮63从轨道上发生脱落。

105.本发明实施的项目梁板数量多,结构形式多样,涉及多个标段,预制构件生产压力大,确保在合同工期内顺利快速完成梁板、下构预制构件的生产和吊装是项目的一大重点。本发明的目的在于克服现有技术缺陷,提供一种桥梁构件预制智能化、场地占用率低、机械人工投入少、生产效率高的自动化生产线技术。

106.本发明采用环形生产线工艺,核心为移动式台座加无人振捣的整体式振动台,同时运用智能变温控制系统蒸养、一体化平台协同bim技术系统、预制构件二维码管理等新设备、新工艺,使梁板和下构预制构件生产中以固有节拍移动,操作工人在固定区域进行专业化作业,大大提升施工标准化水平与现场管理效率,实现预制梁生产实现了智能化、工厂化、集约化,减少人员投入的同时,生产效率大幅提高。

107.本发明应用在项目的双t梁、25m箱梁、30m箱梁、盖梁和墩柱的预制生产中,相较于普通梁场单片双t工艺功效7天、单片小箱梁工艺功效7天、单片盖梁工艺功效6天,采用环形生产线后减少工序转化时间,工艺功效分别提升至44h、37h、48h,达到增产增效的目的。双t梁、盖梁采用的无人振捣工艺从浇筑方式、振捣工艺方面节省了施工时间、人工成本、提高施工效率;满足传统工艺的外观效果并提高了整体线型及平整度。蒸汽养生工艺缩短了施工周期从7天缩短至3天、强度增长时间从7天缩短至1天、弹性模量增长时间从7天缩短至1天并且满足设计要求。与现有技术的直线型生产线相比,循环运转快,提高了生产效率,节约了人力资源的消耗,节省厂房空间,从根本意义上节省了成本投入。

108.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。