1.本发明属于蛋白质精深加工领域,具体涉及一种豌豆分离蛋白风味料及其制法和在提升素肉风味品质中的应用。

背景技术:

2.素肉,也称植物蛋白肉,是一种对动物肉类形色和味道进行模仿的植物蛋白制品,其蛋白质的含量远远高于一般动物肉类,据检测其蛋白质的含量为蛋类、鱼类、猪、瘦肉蛋白质的2-3倍。目前素肉制品尚存在诸多问题,包括色泽、口感、质地和风味等方面,譬如国产素肉与真肉差距较大,肉色较深无光泽感且肉质感差,无咀嚼脂肪、软骨等口感这些问题。

3.风味物质是使消费者接受素肉的重要物质之一,应当具备在烹饪中和烹饪后都存在“肉味”的能力。目前用于素肉的调味品和肉味香精,包埋效果差、香气弱、粉味重,为解决这一问题,需要分析肉类的风味物质从而研发香气逼真的肉味风味料。目前改善的方法,有采用蛋白酶解物、植物油、氨基酸、还原糖等经美拉德反应合成肉味香精,还有利用酵母菌株合成风味强化肽,起到增味作用。因此,研究多种不同技术开发多种香气浓郁的肉味风味料使素肉风味更接近真肉是必然的趋势。

4.风味料是指添加在调味料中的肉、禽、水产品和食用菇类的脱水制品或者抽提物,可以使调味料的风味由原来的单调、平直变得丰满、圆润。原质风味料是从动植物中分离出的非挥发性成分或单体,通常通过酶解或抽提、喷雾干燥等工艺获得;反应型风味料采用氨基酸、糖类、肉类抽提物等经美拉德反应产生,用来修饰肉类的不良气味,使之更加圆润、丰满和醇厚。目前热加工风味料多通过美拉德反应制备。美拉德反应是食品加工和储藏储藏过程中最常发生的化学放映,它是食品中氨基化合物和羰基化合物引发的一系列反应集合体。

5.豌豆中淀粉是主要成分,含量在40%-60%,粗纤维含量为10%左右,脂肪含量为2.5%,蛋白质含量一般在25%左右。我国对豌豆的深加工并不多,目前主要加工产品为豌豆淀粉,而蛋白作为副产品往往用作饲料或作为食品添加剂在肠等产品中替代部分肉,造成资源浪费。

技术实现要素:

6.本发明的目的在于提供一种豌豆分离蛋白风味料及其制法和在提升素肉风味品质中的应用,该方法的要点在于释放豌豆肽及氨基酸的基础上,采用谷氨酰胺转氨酶促使其中肽和氨基酸发生交联生成新的呈味肽,并与木糖、核糖和谷胱甘肽发生进行美拉德反应,产生兼具优秀呈味及气味特点的风味料。

7.本发明的目的通过下述技术方案实现:

8.一种豌豆分离蛋白风味料的制备方法,包括以下步骤:

9.(1)取豌豆分离蛋白与水混合,搅拌分散均匀,调节体系ph值至6.0-7.0,加入风味蛋白酶和复合蛋白酶于45-55℃下水解12-14小时,灭酶,离心分离,得到的上清液为豌豆分离蛋白酶解液;以豌豆分离蛋白的质量为计算基准,风味蛋白酶加入量占0.20-0.60%,复合蛋白酶的加入量占0.20-0.60%;风味蛋白酶和复合蛋白酶作用于豌豆分离蛋白使其水解成肽类物质和游离的氨基酸;

10.所用的风味蛋白酶为微生物发酵所得风味蛋白酶,优选诺维信公司的风味蛋白酶flavourzyme 500mg,复合蛋白酶优选诺维信公司的蛋白酶11039。

11.所述的离心分离,优选8000

×

g,温度为4℃下离心分离;

12.(2)将豌豆分离蛋白酶解液加热至45-55℃,加入谷氨酰胺转氨酶继续水解10-12小时后,加入还原糖和还原型谷胱甘肽,升温至105-115℃,保温80-100分钟后,冰浴快速冷却,得到豌豆分离蛋白风味液;以豌豆分离蛋白的质量为计算基准,谷氨酰胺转氨酶的加入量占0.025-0.05%;以豌豆分离蛋白酶解液中蛋白质量为计算基准,还原糖加入量占0.25-1.50%,还原型谷胱甘肽的加入量占2.5-3.5%;谷氨酰胺转氨酶作用于豌豆蛋白酶解液使其部分游离氨基酸和短肽交联从而将低苦味,还原糖和还原性谷胱甘肽与豌豆分离蛋白酶解液共同进行美拉德反应,产生特征风味;

13.所述的还原糖为木糖、核糖、葡萄糖或半乳糖中的一种以上;

14.(3)将豌豆分离蛋白风味液浓缩得到豌豆分离蛋白风味膏,灭菌后做喷雾干燥得到粉体豌豆分离蛋白风味料;

15.所述的浓缩优选浓缩至固形物含量为40-50%;

16.所述的灭菌是125-130℃处理4-6秒。

17.所述的喷雾干燥参数为:出风温度190-195℃,出风温度80-85℃。

18.由上述方法制得的豌豆分离蛋白风味膏和/或风味料可用于提高素肉风味品质;具体使用时,是将豌豆分离蛋白风味膏和/或风味料与植物蛋白混合,然后按现有方法制作;豌豆分离蛋白风味膏和/或风味料的使用量优选为总物料质量的2.0-3.0%。

19.本发明相对于现有技术具有如下的优点及效果:

20.(1)本发明以豌豆分离蛋白为原料,采用生物酶解技术降解豌豆分离蛋白,释放蛋白中肽和氨基酸,然后采用酶交联技术(利用谷氨酰胺转氨酶)促使其中肽和氨基酸部分重新结合形成新的肽,再通过美拉德反应,制备出呈味及香味突出的豌豆分离蛋白风味料。

21.(2)将本发明制得的豌豆分离蛋白风味料应用于素肉中,可赋予素肉明显的肉香味,饱满的滋味,从而提高素肉的风味品质。

22.(3)本发明工艺操作简单、生产成本低、没有任何污染,可大范围推广应用。

23.(4)豌豆蛋白含优质氨基酸,本发明对其采用生物酶解技术能降解产生短肽和游离的氨基酸,在添加氨基化合物和羰基化合物加热进行美拉德反应产生肉香味。既可提高豌豆蛋白的附加值,拓宽应用范围,又可制备具有肉味饱满的风味料产品。因此,以豌豆蛋白为原料制备风味料,具有较大的经济和社会意义。

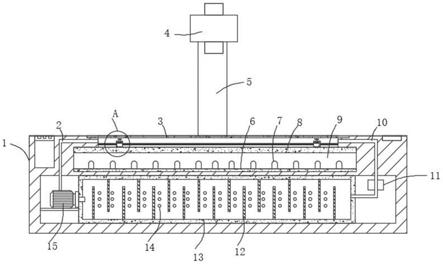

附图说明

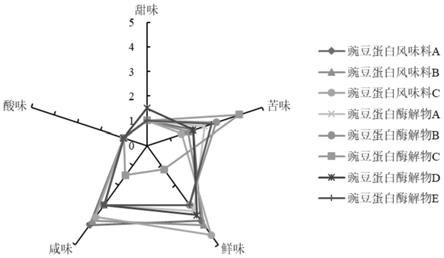

24.图1是豌豆蛋白风味料和豌豆蛋白酶解物基本滋味感官评分雷达图。

25.图2是豌豆蛋白风味料和豌豆蛋白酶解物制备的素肉的感官评分雷达图。

具体实施方式

26.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

27.本发明实施例中所涉及素肉的制备方法及各样品对素肉的风味品质提高作用的实验方法如下:

28.(1)素肉的制备方法

29.配料(3.0%风味料,1.0%食盐,2.5%菜籽油,以总物料质量为基准)溶于或分散于水中,加入豌豆蛋白粉(25.0%,以总物料质量为基准),翻拌均匀后于4℃下静置30min,然后低速斩拌或挤压,将物料取出,于模具中定型后,隔水蒸30分钟,真空包装后于4℃冰箱保藏。

30.(2)豌豆分离蛋白风味料蛋白回收率测定

31.取豌豆分离蛋白和灭酶离心后的豌豆分离蛋白酶解液(上清液),按照凯氏定氮法/gb 5009.5-85测定其蛋白质含量,酶解液蛋白回收率通过以下公式计算:

32.蛋白回收率(%)=上清液中蛋白含量/原料中蛋白含量

×

100%

33.(3)豌豆分离蛋白风味料滋味感官评价

34.采用定量描述分析法对豌豆分离蛋白风味料进行基本滋味感官评价。感官评分分析在温度为25

±

2℃的感官评价室进行,20名食品专业工作人员作为感官评分员(10名男士,10名女士,年龄在25~35岁之间)。本试验以不同滋味溶液(甜味:蔗糖,3g/l;苦味:奎宁,0.01g/l,鲜味:味精,0.5g/l,咸味:食盐,3g/l,酸味:柠檬酸,0.1g/l)作为标准对照品,对感官评价员进行培训,并分别打分为5分。所有样品的品尝浓度为2.0%(以2g/l食盐水为基底),评分员对每个样品(约1ml)进行感官品尝,评价完一个样品后,评价员需要使用纯净水漱口,休息3分钟,再进行下一个样品的品尝。甜味、苦味、鲜味、咸味、酸味强度采用5点线性坐标,1(极弱)到5(极强)。

35.(4)豌豆分离蛋白风味料肉香感官评价

36.采用gb/t 12315-2008排序法对豌豆分离蛋白风味料进行肉香味感官评价。感官评分分析在温度为25

±

2℃的感官评价室进行,20名食品专业工作人员作为感官评分员(10名男士,10名女士,年龄在25~35岁之间)。分别取1.0g的样品置于嗅闻瓶中,评分员对每个样品的嗅闻瓶盖进行嗅闻,评价完一个样品后,评价员需要休息3分钟,再进行下一个样品的嗅闻。

37.(5)素肉肉感官评价

38.采用gb/t 12313-1990感官分析方法风味剖面检验对素肉的肉感进行感官评价。感官评分分析在温度为25

±

2℃的感官评价室进行,20名食品专业工作人员作为感官评分员(10名男士,10名女士,年龄在25~35岁之间)。本试验以不添加风味料的素肉作为对照品。所有样品切成2cm

×

2cm的方块,评分员对每个样品进行感官品尝,评价完一个样品后,评价员需要使用纯净水漱口,休息3分钟,再进行下一个样品的品尝。

39.实施例1

40.一种豌豆分离蛋白风味料的制备方法,包括如下步骤:

41.(1)1份豌豆分离蛋白与10份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至7.0,加入豌豆分离蛋白质量0.2%的风味蛋白酶flavourzyme500mg(诺维信)和

0.6%蛋白酶11039(诺维信)于55℃下水解12小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

42.(2)将豌豆分离蛋白酶解液加热至55℃,加入豌豆分离蛋白质量0.025%的谷氨酰胺转氨酶保温12小时后,加入其蛋白质量0.75%的木糖、0.25%的核糖和2.5%的还原型谷胱甘肽,升温至115℃,保温80分钟后,快速冷却,得到豌豆分离蛋白风味液;

43.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物40%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度193℃,出风温度85℃),得到粉体豌豆蛋白风味料a。

44.实施例2

45.一种豌豆分离蛋白风味料的制备方法,包括如下步骤:

46.(1)1份豌豆分离蛋白与12份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至6.0,加入豌豆分离蛋白质量0.4%的风味蛋白酶flavourzyme500mg(诺维信)和0.4%蛋白酶11039(诺维信)于45℃下水解14小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

47.(2)将豌豆分离蛋白酶解液加热至45℃,加入其蛋白质量0.05%的谷氨酰胺转氨酶保温10小时后,加入豌豆分离蛋白酶解液中蛋白质量0.5%的木糖、0.5%的核糖和3.5%的还原型谷胱甘肽,升温至110℃,保温90分钟后,快速冷却,得到豌豆分离蛋白风味液;

48.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物50%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度195℃,出风温度83℃),得到粉体豌豆蛋白风味料b。

49.实施例3

50.一种豌豆分离蛋白风味料的制备方法,包括如下步骤:

51.(1)1份豌豆分离蛋白与8份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至6.5,加入豌豆分离蛋白质量0.6%的风味蛋白酶flavourzyme500mg(诺维信)和0.2%蛋白酶11039(诺维信)于50℃下水解13小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

52.(2)将豌豆分离蛋白酶解液加热至50℃,加入豌豆分离蛋白质量0.04%的谷氨酰胺转氨酶保温11小时后,加入其蛋白质量0.25%的木糖、0.75%的核糖和3.0%的还原型谷胱甘肽,升温至105℃,保温100分钟后,快速冷却,得到豌豆分离蛋白风味液;

53.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物45%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度190℃,出风温度80℃),得到粉体豌豆蛋白风味料c。

54.对比例1

55.一种豌豆分离蛋白酶解物的方法(未包含谷氨酰胺转氨酶处理步骤),包括如下步骤:

56.(1)1份豌豆分离蛋白与10份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节

体系ph至7.0,加入豌豆分离蛋白质量0.2%的风味蛋白酶flavourzyme500mg(诺维信)和0.6%蛋白酶11039(诺维信)于55℃下水解12小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

57.(2)在豌豆分离蛋白酶解液中加入其蛋白质量0.75%的木糖、0.25%的核糖和2.5%的还原型谷胱甘肽,升温至115℃,保温80分钟后,快速冷却,得到豌豆分离蛋白风味液;

58.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物40%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度193℃,出风温度85℃),得到粉体豌豆蛋白酶解物a。

59.对比例2

60.一种豌豆分离蛋白酶解物的方法(未加入还原糖和还原型谷胱甘肽),包括如下步骤:

61.(1)1份豌豆分离蛋白与10份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至7.0,加入豌豆分离蛋白质量0.2%的风味蛋白酶flavourzyme500mg(诺维信)和0.6%蛋白酶11039(诺维信)于55℃下水解12小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

62.(2)将豌豆分离蛋白酶解液加热至55℃,加入其蛋白质量0.025%的谷氨酰胺转氨酶保温12小时后,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆蛋白风味液;

63.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物40%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度193℃,出风温度85℃),得到粉体豌豆蛋白酶解物b。

64.对比例3

65.一种豌豆分离蛋白酶解物的方法(用酶不同),包括如下步骤:

66.(1)1份豌豆分离蛋白与10份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至7.0,加入豌豆分离蛋白质量0.2%的木瓜蛋白酶和0.6%诺维信碱性蛋白酶于55℃下水解12小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

67.(2)将豌豆分离蛋白酶解液加热至55℃,加入豌豆分离蛋白质量0.025%的谷氨酰胺转氨酶保温12小时后,加入豌豆分离蛋白酶解液中蛋白质量0.75%的木糖、0.25%的核糖和2.5%的还原型谷胱甘肽,升温至115℃,保温80分钟后,快速冷却,得到豌豆蛋白风味液;

68.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物40%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度193℃,出风温度85℃),得到粉体豌豆蛋白酶解物c。

69.对比例4

70.一种豌豆分离蛋白酶解物的方法(未加入还原型谷胱甘肽),包括如下步骤:

71.(1)1份豌豆分离蛋白与10份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至7.0,加入豌豆分离蛋白质量0.2%的风味蛋白酶flavourzyme500mg(诺维信)和0.6%蛋白酶11039(诺维信)于55℃下水解12小时,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。

72.(2)将豌豆分离蛋白酶解液加热至55℃,加入豌豆分离蛋白质量0.025%的谷氨酰胺转氨酶保温12小时后,在豌豆分离蛋白酶解液中加入其蛋白质量0.75%的木糖、0.25%的核糖,升温至115℃,保温80分钟后,快速冷却,得到豌豆分离蛋白风味液;

73.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物40%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度193℃,出风温度85℃),得到粉体豌豆蛋白酶解物d。

74.对比例5

75.一种豌豆分离蛋白酶解物的方法(未加入谷氨酰胺转氨酶、还原糖和还原型谷胱甘肽),包括如下步骤:

76.(1)1份豌豆分离蛋白与10份水混合,常温下搅拌至豌豆分离蛋白分散均匀,调节体系ph至7.0,加入豌豆分离蛋白质量0.2%的风味蛋白酶flavourzyme 500mg(诺维信)和0.6%蛋白酶11039(诺维信)于55℃下水解12小时后,加入豌豆分离蛋白质量0.025%的谷氨酰胺转氨酶于55℃再保温12小时后,升温至95℃保温15分钟进行灭酶,然后将酶解物料降温至室温,收集酶解物料进入高速冷冻离心机进行分离(离心力为8000

×

g,温度为4℃),收集上层,得到豌豆分离蛋白酶解液。在豌豆分离蛋白酶解液中加入其蛋白质量0.75%的木糖、0.25%的核糖和2.5%的还原型谷胱甘肽,升温至115℃,保温80分钟后,快速冷却,得到豌豆蛋白风味液;

77.(3)利用真空减压浓缩器将豌豆分离蛋白风味液浓缩至固形物40%,得到豌豆分离蛋白风味膏,经uht(125-130℃,4-6秒)灭菌后,进入喷雾干燥塔进行干燥处理(出风温度193℃,出风温度85℃),得到粉体豌豆蛋白酶解物e。

78.表1 豌豆蛋白风味料和豌豆蛋白酶解物的蛋白回收率结果

79.80.表2 豌豆蛋白风味料和豌豆蛋白酶解物肉香排序感官评价结果表

[0081][0082]

风味料作为食品辅料之一,成本低,要求制备时其蛋白回收率要高。

[0083]

表1为各豌豆分离蛋白风味料蛋白回收率的结果。由表1可知,实施例1-3与对比例1、对比例5相比,蛋白回收率都在60%左右,说明是否使用谷氨酰胺转氨酶以及是否灭酶后使用谷氨酰胺转氨酶对样品的蛋白回收率都没有影响;对比例3的蛋白回收率最高,主要是由于豌豆分离蛋白富含赖氨酸,并且木瓜蛋白酶是一种内切酶,能水解蛋白质和多肽中精氨酸和赖氨酸的羧基端,相比于风味蛋白酶flavourzyme 500mg(诺维信)和蛋白酶11039(诺维信),豌豆分离蛋白中有更多的木瓜蛋白酶能作用的酶切位点,所以,在碱性蛋白酶的辅助下,木瓜蛋白酶降解豌豆分离蛋白效率高,蛋白回收率自然也高。

[0084]

素肉替代了传统的、油腻的肉类,方便快捷,营养健康,受到越来越多消费者的青睐。因此,素肉的滋味是重要的指标之一,要求添加的食品辅料本身必须具有较好的风味。

[0085]

图1为各豌豆分离蛋白风味料的基本滋味感官评分雷达图。由图1可知,实施例1-3和对比例1相比,实施例1-3的苦味明显低于对比例1,而鲜味比对比例1突出,由此可知,谷氨酰胺转氨酶使豌豆分离蛋白酶解液中的部分氨基酸和肽交联,降低了苦味的刺激性和强度,从而突出了鲜味;实施例1-3和对比例2相比,实施例1-3的鲜味强度更强,更加饱满且持久,说明豌豆分离蛋白酶解液、木糖、核糖和还原型谷胱甘肽经过美拉德反应产生了有利于提升鲜味的滋味物质;实施例1-3和对比例3相比,对比例3的苦味强度明显高于实施例1-3,鲜味强度明显低于实施例1-3,说明木瓜蛋白酶和诺维信碱性蛋白酶降解豌豆分离蛋白产生了更多的苦味物质,使得作为基底物之一的豌豆分离蛋白酶解液非常苦,又因为前体物质是美拉德反应的物质基础,所以即便经过了美拉德反应,对比例3的样品的滋味依旧不如实施例1-3;实施例1-3和对比例5相比,实施例1-3苦味评分低于对比例5,且其鲜味突出,这是因为对比例5中未进行灭酶处理,风味蛋白酶flavourzyme 500mg(诺维信)和蛋白酶11039(诺维信)还在持续作用,并且又重新打断了谷氨酰胺转氨酶交联得到的部分产物,使得谷氨酰胺转氨酶为发挥出应有的效果。

[0086]

在真肉的肉香味的形成过程中会发生美拉德反应、硫胺素的降解反应、脂类物质的降解反应、糖降解反应、肽和氨基酸的降解反应等,其中最主要的是美拉德反应。同时,在各种反应形成的中间产物或产物还会发生交互反应,从而形成大量的肉味香气化合物。

[0087]

表2为各豌豆分离蛋白风味料肉香感官评价结果。由表2可知,实施例1-3和对比例

1、对比例5相比,实施例1-3的肉香味强度高于对比例1和对比例5,这是由于对比例1中缺少谷氨酰胺转氨酶的产物,对比例5中谷氨酰胺转氨交联得到的产物与实施例1-3不同,使得美拉德反应后产生的肉香味强度不如实施例1-3;实施例1-3和对比例2相比,实施例1-3的肉香味明显优于对比例2,而对比例2还带有明显的豆腥味,由此可知,豌豆分离蛋白酶解液经过美拉德反应后能改善其本身的气味,掩盖不良风味或将产生不良风味的物质通过美拉德反应转变为其他不会损害风味的物质;实施例1-3和对比例3相比,对比例3带有明显的异味,这是由于木瓜蛋白酶和诺维信碱性蛋白酶降解豌豆分离蛋白得到的酶解液中的肽组成和游离氨基酸的组成不同于风味蛋白酶flavourzyme 500mg(诺维信)和蛋白酶11039(诺维信)降解豌豆分离蛋白得到的酶解液,因此经过美拉德反应后的酶解物的气味也不同于实施例1-3;实施例1-3和对比例4相比,对比例4没有肉香味,酱香味明显,说明还原型谷胱甘肽对于豌豆蛋白酶解液发生美拉德反应产生肉香味的重要风味前体物。

[0088]

植物蛋白肉中应用的风味物质应具备在烹饪中和烹饪后都存在“肉味”。但目前应用在素肉中的调味品和肉味香精,包埋效果差、香气弱,粉味重。

[0089]

图2为各豌豆分离蛋白风味料制备的素肉的感官评价雷达图。由图2可知,实施例1-3和对比例1、对比例3、对比例5相比,实施例1-3制得的素肉的肉香味、逼真度和接受度的评分都高于对比例1、对比例3和对比例5制得的素肉,这是由于对比例1和对比例3所使用的酶都有异于实施例1-3,对比例5酶处理过程有异于实施例1-3,在滋味上都存在明显的苦味,并且对比例1、对比例3和对比例5的肉香味强度低于实施例1-3,因此感官人员对对比例1、对比例3和对比例5制得的素肉的接受度和逼真度评价不高;实施例1-3和对比例2、对比例4相比,对比例2制得的素肉有明显的豆腥味和异味,对比例4制得的素肉有明显酱香味,对比例2和对比例4的肉香味、逼真度和接受度评分都是最低的,这是由于对比例2未经过美拉德反应,没有产生肉香味风味物质,而对比例4的美拉德反应中没有还原型谷胱甘肽,产生的是酱香味而不是肉香味。由此说明,采用本发明方法制备得到的风味料应用于素肉当中,赋予了素肉明显的肉香味,饱满的滋味,能有效地提高素肉的风味品质。

[0090]

通过本发明制备得到豌豆分离蛋白风味料不仅是一种食源性的天然风味料,同时符合当前消费者和市场的需求,具有良好的应用前景。

[0091]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。