1.本发明涉及一种用于烟气脱硫脱硝的活性炭的制备方法,具体涉及一种添加含钒矿石制备活性炭的方法,属于活性炭制备技术领域。

背景技术:

2.no

x

是大气的主要污染物之一,可导致酸雨、光化学污染并破坏臭氧层,严重威胁着人类的生产和生活。现有针对烟气中no

x

的脱除工艺主要有scr法和活性炭法,以nh3为还原剂选择催化还原no

x

的scr技术已经得到了广泛研究和应用,主要原理为一定条件下喷入氨气后,烟气中的氮氧化物可与氨气反应生成氮气而净化排出。传统的v2o

5-wo3/tio2催化剂在200~400℃具有高的no

x

净化效率和抗so2中毒能力,但在较低温度时催化反应活性较低,为了满足其活性和抗硫性需求,scr装置通常需要重新预热或改装来对烟气升温,从而增加了能耗和提高了运营成本。由于活性炭烟气净化技术不仅能脱除烟气中的no

x

,同时能实现烟气中so2、粉尘、二噁英及其他有毒物质的一体化联合脱除,最终实现烟气的深度处理及废物资源化利用,因此逐步成为大气治理的优选方案和技术。但相比scr法,活性炭法的no

x

净化效率偏低,因此提高活性炭法中活性炭的脱硝率成了亟待突破的问题。

3.传统的脱硫脱硝活性炭生产所使用的原材料主要以原煤、煤焦油、沥青和水为主,在生产过程中依次经过配煤、磨粉、混捏、成型、干燥、炭化、活化、筛选包装等过程。煤经过研磨加工成200目左右的煤粉,加入粘结剂挤压成型,然后在一定温度下炭化、活化制得活性炭产品。用这种方法制备的活性炭产品性能主要决定于原料煤的性质和生产工艺条件,但在原料煤性质一定的条件下,仅改变工艺条件难以大幅度改善活性炭的孔结构或脱硝性能。而通过在活性炭上负载含金属钒的氧化物是提高活性炭脱硝率的一种有效方式,由于钒氧化物在一定温度下,可以高效催化no

x

与nh3间的scr反应生成n2,即促进脱硝反应的进行。现有制备方法通常是在原料混捏过程配比添加钒盐溶液,使钒盐溶液均匀分散于混合物料中,再依次通过成型、炭化和活化步骤制备负载钒氧化物的活性炭;也有方法是将活化料浸渍于含钒盐溶液中并加热一段时间,取出后再进行烘干焙烧,使得钒氧化物附着于活性炭表面及孔隙中。上述方法虽然在一定程度上有助于提高活性炭的脱硝率,但对活性炭的循环脱硝率提高有限,依然存在改进的空间。

4.中国专利cn 104190432 b《一种低温脱硝协同脱硫活性炭催化剂及其制备方法》将已经制备好的活性炭用去离子水浸泡、洗涤去除活性炭表面杂质后,与偏钒酸铵、硝酸铁和硝酸饰的透明溶液混合,通过加热浸渍使含钒等金属氧化物催化剂负载于活性炭上,而后将活性炭烘干、焙烧,得到高脱硝活性炭催化剂。上述方法存在浸渍时间长、浸渍率较低的不足,且此方法制备的活性炭其活性物质主要附着于活性炭表面,因为磨损等原因导致其脱硝率容易衰减,即循环脱硝性能较差;同时该制备方法流程较为复杂,不易于工业化应用。

5.中国专利cn 106672967 b《脱硫脱硝用活性炭的制备方法及脱硫脱硝用活性炭和用途》将钒盐以溶液方式引入煤粉中,得到的活性炭脱硫脱硝效率较高。但在该方法中,钒

盐溶液成本较高,且高温下起催化作用的部分钒氧化物(如五氧化二钒)熔点不到700度,在高温热处理制备过程中容易熔融挥发,最终导致活性炭失去高催化脱硝效果。

技术实现要素:

6.针对现有技术中存在的问题,本发明在大量研究的基础上提出了一种添加含钒矿石制备活性炭的方法和一种煤焦油裹覆含钒矿石制备活性炭的方法。该方法使用沥青或煤焦油裹覆含钒矿石的特殊工艺,使得含钒矿石在后续热处理过程中处于被沥青包裹的状态,防止矿石中的五氧化二钒在高温反应中过度熔融挥发,从而增加活性炭内部钒氧化物的负载率和活性炭的催化脱硝位点,最终得到成本低、钒氧化物均匀负载、抗硫性能好、循环脱硝率高的活性炭产品。

7.根据本发明的实施方案,提供一种添加含钒矿石制备活性炭的方法。

8.一种添加含钒矿石制备活性炭的方法,该方法包括以下步骤:

9.1)磨粉:将原料煤、炭粉与沥青混合磨粉,得到磨粉料ⅰ。

10.2)含钒矿石磨粉:将含钒矿石与沥青混合磨粉,得到磨粉料ⅱ。

11.3)强力混捏:将磨粉料ⅰ和磨粉料ⅱ混合,加入辅料。然后进行强力混捏,得到混捏料。

12.4)成型:将混捏料挤压成型,得到活性炭前驱体成型料。

13.5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料。

14.6)热处理:干燥料进行炭化活化反应,得到高性能活性炭。

15.优选的是,该方法还包括:

16.7)冷却筛分:步骤6)得到的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭。

17.8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

18.在本发明中,步骤2)具体为:将含钒矿石与沥青混合后进行一次微细磨粉,或,将含钒矿石与沥青分别进行一次微细磨粉后混合,得到一次微细磨粉料。一次微细磨粉料中的含钒矿石与沥青再通过混合熔融,冷却,并在冷却后通过二次细磨粉,得到沥青裹覆含钒矿石的磨粉料ⅱ。优选的是,所述一次微细磨粉料混合熔融的温度高于沥青的软化点。作为优选,所述一次微细磨粉料混合熔融的温度高于沥青的软化点0.5~50℃,优选为1~30℃,更优选为3~20℃。

19.优选的是,步骤2)中,所述一次微细磨粉为将含钒矿石和/或沥青磨粉至300目通过率大于90%,优选为大于95%,更优选为大于97%。所述二次细磨粉为将熔融冷却后的混合料磨粉至200目通过率大于90%,优选为大于95%,更优选为大于97%。

20.优选的是,步骤1)中,所述磨粉为将原料煤、炭粉与沥青分别磨粉至200目通过率大于90%,优选为大于95%,更优选为大于97%。

21.根据本发明的实施方案,提供一种煤焦油裹覆含钒矿石制备活性炭的方法。

22.一种煤焦油裹覆含钒矿石制备活性炭的方法,该方法包括以下步骤:

23.1)磨粉:将原料煤、炭粉与沥青磨粉混合,得到磨粉料;

24.2)混融:将含钒矿石与煤焦油混融,得到混融料;

25.3)强力混捏:将步骤1)所得的磨粉料和步骤2)所得的混融料混合,加入辅料;然后

进行强力混捏,得到混捏料;

26.4)成型:将步骤3)所得的混捏料挤压成型,得到活性炭前驱体成型料;

27.5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

28.6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

29.优选的是,该方法还包括:

30.7)冷却筛分:步骤6)所得的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭;

31.8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

32.在本发明中,步骤2)具体为:含钒矿石经微细磨粉后与煤焦油进行高速混融,得到煤焦油裹覆含钒矿石的混融料。优选的是,含钒矿石微细磨粉料与煤焦油在伴热条件下进行高速混融。作为优选,伴热温度为40~200℃,优选为60~100℃,更优选为70~80℃。

33.优选的是,步骤2)中,所述微细磨粉为将含钒矿石磨粉至300目通过率大于90%,优选为大于95%,更优选为大于97%。

34.优选的是,步骤1)中,所述磨粉为将原料煤、炭粉与沥青分别磨粉至200目通过率大于90%,优选为大于95%,更优选为大于97%。

35.优选的是,步骤2)中所述的含钒矿石为钒钛磁铁矿、钾钒铀矿、石油伴生矿、磷酸岩、粘土磷钒矿、碳质页岩、铝钒土、含钒石煤、钒土矿中的一种或多种,优选为钒钛磁铁矿。作为优选,含钒矿石的添加量为原料煤与炭粉总质量的0.1~10%,优选为1~8%,更优选为2~6%。

36.优选的是,步骤3)中所述的辅料包括粘结剂和水。所述粘结剂为煤焦油、羧甲基纤维素、聚乙烯醇、田菁粉中的一种或几种。

37.在本发明中,步骤6)具体为:将干燥料加入到炭化炉中进行炭化,得到炭化料。然后将炭化料加入到活化炉中,同时向活化炉内通入水蒸气或二氧化碳与炭化料进行活化反应,得到高性能活性炭。

38.优选的是,在炭化过程中,控制炭化炉内co的浓度。作为优选,通过调控炭化炉热源源头的燃料(例如煤粉或煤气)添加量来控制炭化炉内co的浓度为a,其中:0<a≤45%,优选为0.1%<a≤40%,更优选为0.5%<a≤37%。所述炭化的温度范围为300~900℃,优选为400~850℃,更优选为600~800℃。炭化的时间为15~180min,优选为20~120min,更优选为30~90min。

39.优选的是,所述的活化反应过程中向活化炉内通入水蒸气和氧气的混合气体,或者通入二氧化碳和氧气的混合气体。作为优选,混合气体内氧气量占水蒸气量或二氧化碳量的体积分数为0.1~5%,优选为0.3~4%,更优选为0.5~3%。所述活化反应的温度范围为700~1100℃,优选为750℃~1050℃,更优选为800~1000℃。所述活化反应的时间为20~240min,优选为30~180min,更优选为40~120min。

40.在本发明中,步骤6)具体为:将干燥料加入到炭化活化一体炉中,同时向炭化活化一体炉炉头处通入水蒸气或二氧化碳与干燥料进行炭化活化反应,得到高性能活性炭。

41.优选的是,在炭化活化一体化的热处理过程中,控制炉内co的浓度。作为优选,通过调控炭化活化一体炉热源源头的燃料(例如煤粉或煤气)添加量来控制炭化活化一体炉内co的浓度为b,其中:0<b≤42%,优选为0.1%<b≤37%,更优选为0.5%<b≤35%。

42.优选的是,所述热处理的温度范围为500~1100℃,优选为600~1000℃,更优选为650~950℃。所述热处理的时间为15~240min,优选为20~180min,更优选为30~120min。

43.在本发明中,步骤4)所述的活性炭前驱体成型料的形状为球形、圆柱形、矩形中的一种或多种。优选的是,活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为4~13mm,优选为4.5~12.5mm,更优选为5~12mm。

44.在本发明中,步骤3)所述的强力混捏采用强力混合机进行混匀。作为优选,所述强力混合机为立式混合机或卧式混合机。作为优选,所述混捏过程进行伴热,其中伴热温度为50~100℃,优选为70~90℃。

45.优选的是,步骤3)中,所述混捏料的混匀度大于等于75%,优选为大于等于80%,更优选为大于等于85%。

46.在本发明中,步骤5)中将活性炭前驱体成型料干燥至含水率低于15%,优选为低于13%,更优选为低于10%。

47.现有技术在采用活性炭法脱硫脱硝时,活性炭可起到吸附剂和催化剂的作用,一定条件下喷入氨气后,烟气中的氮氧化物可与氨气反应生成氮气而净化排出。同时,采用活性炭法还能将烟气中的so2、粉尘、二噁英及其他有毒物质进行一体化联合脱除,最终实现烟气的深度处理及废物资源化利用。但由于现有使用脱硫脱硝活性炭进行脱硝的效率不高,相比scr催化脱硝差距较大,如能有效提高活性炭的脱硝反应效率及其循环脱硝性能,则能实现活性炭一体化高脱硫高脱硝的效果,因此开发出具有高脱硝率及高循环脱硝率的活性炭意义重大。

48.研究表明,在活性炭上负载活性成分钒氧化物是提高活性炭脱硝率的一种有效方式,然而部分钒氧化物在高温条件下易熔融挥发,以致于现有技术中相关活性炭产品的循环脱硝性能较差。因此,为保障钒氧化物能均匀稳定负载于活性炭,且最终实现低成本制备高循环脱硝率的活性炭,本发明将含钒矿石与沥青进行微细磨粉后低温熔融再磨粉,而后合理配比原煤、炭粉、粘结剂和水,结合强力混合工艺设备,将原煤、炭粉、粘结剂和裹覆了沥青的含钒矿石均匀混合,并依次通过成型造粒和高温热处理等工艺步骤,最终得到成本低、钒氧化物均匀负载、抗硫性能好、循环脱硝率高的活性炭产品。即在本发明中,通过使用沥青裹覆含钒矿石的特殊工艺,使得含钒矿石在后续热处理过程中处于被沥青包裹的状态,防止矿石中的五氧化二钒在高温反应中过度熔融挥发,从而增加活性炭内部钒氧化物的负载率和活性炭的催化脱硝位点。本发明将含钒矿石进行微细磨粉后,与煤焦油在伴热条件下进行高速混溶,而后合理配比原煤、炭粉、沥青,并加入粘结剂和水,结合强力混合工艺设备,将原煤、炭粉、沥青和裹覆了煤焦油的含钒矿石均匀混合,并依次通过成型造粒和高温热处理等工艺步骤,最终得到成本低、钒氧化物均匀负载、抗硫性能好、循环脱硝率高的活性炭产品。即在本发明中,通过使用伴热高速混溶含钒矿石与煤焦油的特殊工艺,使得含钒矿石在后续热处理过程中处于被沥青质包裹的状态,防止矿石中的五氧化二钒在高温反应中过度熔融挥发,从而增加活性炭内部钒氧化物的负载率和活性炭的催化脱硝位点。

49.采用本发明方法制备的活性炭产品性能稳定,均匀性好,具有优异脱硝、循环脱硝和抗硫中毒性能,能够综合促进活性炭法脱硫脱硝技术的发展与应用,其经济效益和社会效益显著。

50.在本发明中,将原料煤、炭粉、沥青混合磨粉(或磨粉后混合)得到磨粉料ⅰ,将含钒

矿石和沥青混合磨粉(或磨粉后混合)得到磨粉料ⅱ,磨粉料ⅰ与磨粉料ⅱ加入辅料(即粘结剂和水)混合。混合完成后经过强力混捏、成型、干燥、热处理、冷却筛分等工艺步骤得到大颗粒的高性能活性炭成品。筛分后得到的小颗粒粉状活性炭则返回步骤1)中(经磨粉)再利用。其中,沥青和含钒矿石可同时或分开进行微细磨粉至一定粒度微细粉(例如300目通过率大于95%),较细磨粉相比,经过微细磨粉后的含钒矿石与沥青的粒径更小更细,两者在后续熔融工序中的混融效果更好,分布更均匀;原料煤、炭粉、沥青可同时或分开进行细磨粉至一定粒度细粉(例如200目通过率大于95%)。作为优选方案,沥青与含钒矿石磨粉至一定粒度微细粉,两者均匀混合后升温至略高于沥青的软化点,使得矿石与沥青进行低温混融,冷却后再磨粉至一定粒度的细粉(例如200目通过率大于95%),达到一种矿石完全被沥青包裹的分散细粉状态。本发明通过从源头加入含钒矿石,利用现有活性炭制备技术,通过调控磨粉工艺和采用强力混合设备及工艺,在实现含钒金属氧化物均匀分布于活性炭内外部的同时使得含钒金属氧化物被沥青裹覆保护起来,防止其高温熔融挥发,最终得以提高活性炭循环脱硝性能。而且,本发明含钒矿石采用直接加入方式,不需将金属盐转变为溶液态,具有流程短、投资低的优点;易于工业化应用,可实现脱硫脱硝活性炭连续稳定生产,经济效益和社会效益显著。

51.在本发明中,将原料煤、炭粉、沥青磨粉混合,得到磨粉料。将含钒矿石与煤焦油混融,得到混融料。磨粉料与混融料加入辅料(即粘结剂和水)混合。混合完成后经过强力混捏、成型、干燥、热处理、冷却筛分等工艺步骤得到大颗粒的高性能活性炭成品。筛分后得到的小颗粒粉状活性炭则返回步骤1)中(经磨粉)再利用。其中,含钒矿石磨粉至一定粒度微细粉(例如300目通过率大于95%);原料煤、炭粉、沥青可同时或分开进行磨粉至一定粒度细粉(例如200目通过率大于95%)。作为优选方案,在伴热条件下将经微细磨粉后的含钒矿石与煤焦油进行高速混融,伴热可以降低煤焦油中沥青质的粘度,使得煤焦油更容易与含钒矿石混合均匀,并达到一种矿石均匀分散且完全被煤焦油沥青质包裹的状态。本发明通过从源头加入含钒矿石,利用现有活性炭制备技术,通过调控矿石与煤焦油混融工艺、磨粉工艺,并采用强力混合设备及工艺,在实现含钒金属氧化物均匀分布于活性炭内外部的同时使得含钒金属氧化物被煤焦油沥青质裹覆保护起来,防止其高温熔融挥发,最终得以提高活性炭循环脱硝性能。而且,本发明含钒矿石采用直接加入方式,不需将金属盐转变为溶液态,具有流程短、投资低的优点;易于工业化应用,可实现脱硫脱硝活性炭连续稳定生产,经济效益和社会效益显著。

52.在本发明中,煤焦油中大部分成分为粘性的沥青质,相较于固体粘结剂,粘性的煤焦油可以更好地粘附矿石粉末,在混融过程中,可以更均匀地与含钒矿石混合,因而减少了该工艺中需要进行微细磨粉的物料。同时,经过微细磨粉后的含钒矿石粒径较小,小粒径的含钒矿石与煤焦油在高速混融的过程中,矿石组分会与煤焦油沥青质混融结合,达到一种矿石粉末完全被煤焦油沥青质包裹的状态。

53.在本发明中,含钒矿石内的组分主要包括各种价态的钒氧化物、其他金属氧化物及杂质,在与沥青或煤焦油混合后含钒矿石内的组分仍旧以上述物质形式存在。在炭化过程中由于沥青或煤焦油的包裹,部分钒氧化物(如五氧化二钒)在高温反应时熔融挥发较少,大部分仍会保留于活性炭内部。在活化过程中,炭与水蒸气反应,碳层部分烧失,钒氧化物会逐渐暴露而导致部分熔融挥发,但由于碳层烧失较少,大部分钒氧化物仍会保留于活

性炭内部,从而避免了部分钒氧化物在高温制备过程中熔融挥发而导致活性炭失去高催化脱硝效果的问题。即在本发明中,钒氧化物能够均匀稳定地负载于活性炭,从而使得负载于活性炭中的钒氧化物在使用过程中不容易被耗损。活性炭中存在的钒氧化物作为活性组分,可以促进催化脱硝反应的进行,其在活性炭内部和外部均匀分布使得活性炭脱硝率及其循环脱硝性能得以保持较优的水平。

54.需要说明的是,本发明制备的活性炭在吸附塔和解析塔的循环使用过程中,由于物理和化学消耗,碳层和部分钒氧化物会被逐渐反应掉,而与此同时活性炭内部的含钒金属氧化物则逐渐暴露出来,因此活性位点在不断损失的同时,也有不断的新增。而且,活性炭在循环吸附-解析过程中会不断经过高温和酸性环境的处理,导致活性炭内部的官能团数量和比表面积均有所加强,因而可以吸附更多的硫氧化物和氮氧化物,以及发生更多吸附催化反应,因此脱硫脱硝效果得以加强。研究表明,经过循环吸附-解析的活性炭其脱硫脱硝性能相对新鲜活性炭有所增强,即活性炭的循环脱硫脱硝性能是增强的。也就是说,在活性炭多次循环脱硫脱硝的过程中,活性炭的脱硫脱硝性能依然能保持在较优的水平。此外,活性炭在吸附塔和解析塔运行过程中,由于最高温度也在五氧化二钒的熔点之下,并且含钒矿石被沥青或煤焦油包裹,因此不会造成五氧化二钒的挥发损失。

55.本发明使用的强力混合设备为强力混合机,所述强力混合机为立式混合机或卧式混合机。强力混合机的混匀效果及连续性均要好于现有间歇式混合设备和对辊搅拌捏合设备,混合得到的物料组分分布更均匀。

56.在本发明中,根据活性炭的用途,通过对混捏料加压,使其变为一定形状的活性炭前驱体成型料。此处所述一定形状的活性炭前驱体成型料,指活性炭的外观,可以为球形、圆柱形、矩形等,优选为圆柱形,例如圆柱形活性炭前驱体成型料的尺寸为5~12mm。

57.活性炭前驱体成型料含水率较高,整体较软,在炭化过程中会影响活性炭的孔隙率和强度,使活性炭性能达不到要求。即挤压成型的物料干燥到一定强度和一定含量的水分后有助于后续的炭化和活化处理。例如,在本发明的炭化工艺步骤前,将活性炭前驱体成型料干燥至含水率低于15%。

58.在本发明中,采用co助炭化的方法使金属氧化物快速还原。炭化过程中为还原气氛,在这种气氛条件下,可使含钒矿石中的钒氧化物等各类金属氧化物还原。但由于炭化温度属于中高温,不至于使金属氧化物还原为单质,只会还原为低价氧化物,如v2o5变为v2o3或vo,铁氧化物变为fe3o4。活性炭中的固体碳可作为还原剂将金属氧化物还原,同时生成co;烟气中自带的co及烟气中氧气和固体碳反应也会产生部分co;所得固体碳和co都可以参与还原金属氧化物的过程,反应过程如下:

59.meon c=meo

n-1

co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1);

60.2c o2=2co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2);

61.meon co=meo

n-1

co2ꢀꢀꢀꢀꢀꢀꢀ

(3);

62.但由于固体碳过多参与还原反应会造成活性炭质量损失,同时可能影响活性炭强度,为减少活性炭本身的消耗,需抑制反应(1)和(2),且由于co的还原性强于固体碳,co可优先快速促进金属氧化物还原反应;另外,co为气态,会在炭化过程中,进入活性炭前驱体成型料内部,使得最后炭化出的活性炭孔隙率增加。为促进发生反应(3),可通过调控炭化热源源头煤气补充量来调节气氛中的co浓度(例如,co的浓度为0.5~37%),同时控制空气

补充量来阻止煤气过渡燃烧,通往炭化炉内有限的氧气优先与挥发性有机物燃烧反应而降低固体碳的损失,最终达到co快速还原金属氧化物的目的。

63.在本发明中,炭化料还需进一步通过水蒸气进行造孔活化,使炭与水蒸气反应。同时,可在活化过程中往水蒸气里通入一定量的氧气(例如,活化炉内氧气量占水蒸气量的0.1~3%),在高温活化过程中,水蒸气气氛中添加氧气后,氧气与固体碳的氧化反应作用对活性炭颗粒具有显著的开孔和扩孔效果,活性炭颗粒的微孔、比表面积、孔容急剧增加,为活性炭颗粒与充足的水蒸气反应提供了活性位和有利条件,促使协同作用发生。同时炭化过程中形成的低价氧化物会被水蒸气和氧气氧化,从而得到高价的金属氧化物,反应过程如下:

64.2c o2=2co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4);

65.c h2o=co h2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5);

66.meon o2=meo

n 2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6);

67.meon h2o=meo

n 1

h2ꢀꢀꢀꢀꢀꢀꢀ

(7);

68.正是由于炭化还原和活化氧化,使活性炭内的各金属氧化物发生了还原、氧化的过程,金属氧化物发生晶格重塑,活性炭内部孔隙度增加,如在氧化还原过程中,v2o5与v2o3或vo的相互转变会导致矿相的体积发生收缩或膨胀,从而利于得到高孔隙率和比表面积的活性炭。同时,强力混合设备与工艺使得原料煤、炭粉与被沥青或煤焦油包裹的含钒矿石在原料混合时就进行了充分混匀,最终得到的活性炭产品中钒氧化物等金属氧化物分散也较均匀。本发明加入的含钒金属矿石为多金属复合物,最终也会形成含复合物的活性炭,该种活性炭在实际过程中应用具有同时抗硫性和提高脱硝率的优势。其中含钒矿石中的活性组分,v的氧化物可提高脱硝率,而fe的氧化物主要用于抗硫。

69.此外,含钒矿石中的钒氧化物等金属氧化物在炭化、活化过程中,依次经历被还原、被氧化的过程。在每一个变化过程中,金属氧化物的晶型结构都会发生变化,其对外表现出金属氧化物的体积发生变化。在活性炭的形成过程中,金属氧化物的体积变化可以促进活性炭孔隙的形成,对活性炭的开孔和扩孔效果明显。因此,金属氧化物的晶型变化,促进了活性炭的孔隙形成,提高了活性炭的比表面积和活性催化位,从而提高了活性炭的脱硫脱硝效率。

70.与现有技术相比,本发明具有以下有益技术效果:

71.1、本发明从源头加入含钒矿石,利用现有活性炭制备技术,通过调控磨粉工艺,并采用强力混合设备和工艺,在实现含钒金属氧化物均匀分布于活性炭内外部的同时使得含钒金属氧化物被沥青或煤焦油裹覆保护起来,防止其高温熔融挥发,最终得以提高活性炭循环脱硝性能;

72.2、本发明含钒矿石采用直接加入方式,不需将金属盐转变为溶液态,具有流程短、投资低的优点;易于工业化应用,可实现脱硫脱硝活性炭连续稳定生产,经济效益和社会效益显著;

73.3、本发明加入的含钒金属矿石为多金属复合物,最终也会形成含复合物的活性炭,该种活性炭在实际过程中应用具有同时抗硫性和提高脱硝率的优势。其中金属矿石中的活性组分,v的氧化物可提高脱硝率,而fe的氧化物主要用于抗硫;

74.4、本发明炭化过程通过调控煤气和空气的补充量来控制co的浓度,充分利用现有

的工艺和设备进行改进,无需额外添加新的能源和装置,易于工业化应用和推广;

75.5、本发明制备的活性炭相较于普通活性炭具有高抗硫性和高脱硝率,且本发明制备的活性炭经多次循环脱硫脱硝后其性能依然基本保持稳定水平。

附图说明

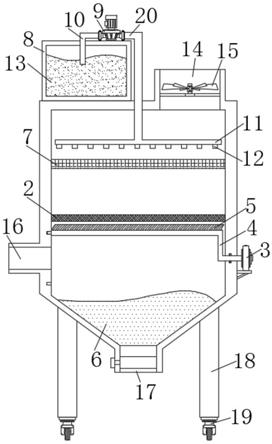

76.图1为现有技术中一种添加含钒化合物制备活性炭的方法的工艺流程图;

77.图2为现有技术中另一种添加含钒化合物制备活性炭的方法的工艺流程图;

78.图3为本发明一种煤焦油裹覆含钒矿石制备活性炭的方法的工艺流程图;

79.图4为本发明另一种煤焦油裹覆含钒矿石制备活性炭的方法的工艺流程图。

80.图5为本发明一种添加含钒矿石制备活性炭的方法的工艺流程图;

81.图6为本发明另一种添加含钒矿石制备活性炭的方法的工艺流程图。

具体实施方式

82.根据本发明的实施方案,提供一种添加含钒矿石制备活性炭的方法。

83.一种添加含钒矿石制备活性炭的方法,该方法包括以下步骤:

84.1)磨粉:将原料煤、炭粉与沥青混合磨粉,得到磨粉料ⅰ。

85.2)含钒矿石磨粉:将含钒矿石与沥青混合磨粉,得到磨粉料ⅱ。

86.3)强力混捏:将磨粉料ⅰ和磨粉料ⅱ混合,加入辅料。然后进行强力混捏,得到混捏料。

87.4)成型:将混捏料挤压成型,得到活性炭前驱体成型料。

88.5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料。

89.6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

90.优选的是,该方法还包括:

91.7)冷却筛分:步骤6)得到的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭。

92.8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

93.在本发明中,步骤2)具体为:将含钒矿石与沥青混合后进行一次微细磨粉,或,将含钒矿石与沥青分别进行一次微细磨粉后混合,得到一次微细磨粉料。一次微细磨粉料中的含钒矿石与沥青再通过混合熔融,冷却,并在冷却后通过二次细磨粉,得到沥青裹覆含钒矿石的磨粉料ⅱ。

94.优选的是,所述一次微细磨粉料混合熔融的温度高于沥青的软化点。作为优选,所述一次微细磨粉料混合熔融的温度高于沥青软化点0.5~50℃,优选为1~30℃,更优选为3~20℃。

95.优选的是,步骤2)中,所述一次微细磨粉为将含钒矿石和/或沥青磨粉至300目通过率大于90%,优选为大于95%,更优选为大于97%。所述二次细磨粉为将熔融冷却后的混合料磨粉至200目通过率大于90%,优选为大于95%,更优选为大于97%。

96.优选的是,步骤1)中,所述磨粉为将原料煤、炭粉与沥青分别磨粉至200目通过率大于90%,优选为大于95%,更优选为大于97%。

97.根据本发明的实施方案,提供一种煤焦油裹覆含钒矿石制备活性炭的方法。

98.一种煤焦油裹覆含钒矿石制备活性炭的方法,该方法包括以下步骤:

99.1)磨粉:将原料煤、炭粉与沥青磨粉混合,得到磨粉料;

100.2)混融:将含钒矿石与煤焦油混融,得到混融料;

101.3)强力混捏:将步骤1)所得的磨粉料和步骤2)所得的混融料混合,加入辅料;然后进行强力混捏,得到混捏料;

102.4)成型:将步骤3)所得的混捏料挤压成型,得到活性炭前驱体成型料;

103.5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

104.6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

105.优选的是,该方法还包括:

106.7)冷却筛分:步骤6)所得的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭;

107.8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

108.在本发明中,步骤2)具体为:含钒矿石经微细磨粉后与煤焦油进行高速混融,得到煤焦油裹覆含钒矿石的混融料。优选的是,含钒矿石微细磨粉料与煤焦油在伴热条件下进行高速混融。作为优选,伴热温度为40~200℃,优选为60~100℃,更优选为70~80℃。

109.优选的是,步骤2)中,所述微细磨粉为将含钒矿石磨粉至300目通过率大于90%,优选为大于95%,更优选为大于97%。

110.优选的是,步骤2)中所述的含钒矿石为钒钛磁铁矿、钾钒铀矿、石油伴生矿、磷酸岩、粘土磷钒矿、碳质页岩、铝钒土、含钒石煤、钒土矿中的一种或多种,优选为钒钛磁铁矿。作为优选,含钒矿石的添加量为原料煤与炭粉总质量的0.1~10%,优选为1~8%,更优选为2~6%。

111.优选的是,步骤3)中所述的辅料包括粘结剂和水。所述粘结剂为煤焦油、羧甲基纤维素、聚乙烯醇、田菁粉中的一种或几种。

112.在本发明中,步骤6)具体为:将干燥料加入到炭化炉中进行炭化,得到炭化料。然后将炭化料加入到活化炉中,同时向活化炉内通入水蒸气或二氧化碳与炭化料进行活化反应,得到高性能活性炭。

113.优选的是,在炭化过程中,控制炭化炉内co的浓度。作为优选,通过调控炭化炉热源源头的燃料(例如煤粉或煤气)添加量来控制炭化炉内co的浓度为a,其中:0<a≤45%,优选为0.1%<a≤40%,更优选为0.5%<a≤37%。所述炭化的温度范围为300~900℃,优选为400~850℃,更优选为600~800℃。炭化的时间为15~180min,优选为20~120min,更优选为30~90min。

114.优选的是,所述的活化反应过程中向活化炉内通入水蒸气和氧气的混合气体,或者通入二氧化碳和氧气的混合气体。作为优选,混合气体内氧气量占水蒸气量或二氧化碳量的体积分数为0.1~5%,优选为0.3~4%,更优选为0.5~3%。所述活化反应的温度范围为700~1100℃,优选为750~1050℃,更优选为800~1000℃。所述活化反应的时间为20~240min,优选为30~180min,更优选为40~120min。

115.在本发明中,步骤6)具体为:将干燥料加入到炭化活化一体炉中,同时向炭化活化一体炉炉头处通入水蒸气或二氧化碳与干燥料进行炭化活化反应,得到高性能活性炭。

116.优选的是,在炭化活化一体化的热处理过程中,控制炉内co的浓度。作为优选,通

过调控炭化活化一体炉热源源头的燃料(例如煤粉或煤气)添加量来控制炭化活化一体炉内co的浓度为b,其中:0<b≤42%,优选为0.1%<b≤37%,更优选为0.5%<b≤35%。

117.优选的是,所述热处理的温度范围为500~1100℃,优选为600~1000℃,更优选为650~950℃。所述热处理的时间为15~240min,优选为20~180min,更优选为30~120min。

118.优选的是,步骤4)所述的活性炭前驱体成型料的形状为球形、圆柱形、矩形中的一种或多种。优选的是,活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为4~13mm,优选为4.5~12.5mm,更优选为5~12mm。

119.优选的是,步骤3)所述的强力混捏为采用强力混合机进行混匀。作为优选,所述强力混合机为立式混合机或卧式混合机。作为优选,所述混捏过程进行伴热,其中伴热温度为50~100℃,优选为70~90℃。

120.优选的是,步骤3)中,所述混捏料的混匀度大于等于75%,优选为大于等于80%,更优选为大于等于85%。

121.优选的是,步骤5)中将活性炭前驱体成型料干燥至含水率低于15%,优选为低于13%,更优选为低于10%。

122.实施例a1

123.一种添加含钒矿石制备活性炭的方法,该方法包括以下步骤:

124.1)磨粉:将原料煤、炭粉与沥青混合磨粉,得到磨粉料ⅰ。

125.2)含钒矿石磨粉:将含钒矿石与沥青混合磨粉,得到磨粉料ⅱ。

126.3)强力混捏:将磨粉料ⅰ和磨粉料ⅱ混合,加入辅料。然后进行强力混捏,得到混捏料。

127.4)成型:将混捏料挤压成型,得到活性炭前驱体成型料。

128.5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料。

129.6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

130.实施例a2

131.如图5所示,一种添加含钒矿石制备活性炭的方法,该方法包括以下步骤:

132.1)磨粉:将原料煤、炭粉与沥青混合磨粉,得到磨粉料ⅰ。

133.2)含钒矿石磨粉:将含钒矿石与沥青混合磨粉,得到细磨粉料ⅱ。

134.3)强力混捏:将磨粉料ⅰ和磨粉料ⅱ混合,加入辅料。然后进行强力混捏,得到混捏料。

135.4)成型:将混捏料挤压成型,得到活性炭前驱体成型料。

136.5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料。

137.6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

138.7)冷却筛分:步骤6)得到的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭。

139.8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

140.实施例a3

141.如图6所示,一种添加含钒矿石制备活性炭的方法,该方法包括以下步骤:

142.1)磨粉:将原料煤、炭粉与沥青混合磨粉至200目通过率大于95%,得到磨粉料ⅰ。

143.2)含钒矿石磨粉:将含钒矿石与沥青分别进行一次微细磨粉后混合,得到一次微

细磨粉料。一次微细磨粉料中的含钒矿石与沥青再通过混合熔融,冷却,并在冷却后进行二次细磨粉,得到沥青裹覆含钒矿石的磨粉料ⅱ。

144.在步骤2)中,含钒矿石为钒钛磁铁矿。钒钛磁铁矿的添加量为步骤1)中的原料煤与炭粉总质量的6%。所述一次微细磨粉为将含钒矿石和沥青分别磨粉至300目通过率大于95%。所述二次细磨粉为将熔融冷却后的混合料磨粉至200目通过率大于95%。所述一次微细磨粉料的混合熔融为低温熔融,一次微细磨粉料中的含钒矿石与沥青混合熔融的温度高于沥青的软化点5℃。

145.3)强力混捏:将步骤1)得到的磨粉料ⅰ和步骤2)得到的磨粉料ⅱ混合,加入辅料。然后进行强力混捏,得到混捏料。

146.在步骤3)中,所述辅料为粘结剂和水。其中,粘结剂为煤焦油。所述强力混捏采用立式强力混合机进行混匀。混捏过程进行伴热,伴热温度为80℃。所述混捏料的混匀度为85%。

147.4)成型:将混捏料挤压成型,得到活性炭前驱体成型料。所述活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为8~10mm。

148.5)干燥:将活性炭前驱体成型料干燥至含水率低于15%,得到干燥料。

149.6)热处理:将干燥料加入到炭化炉中进行炭化,得到炭化料。然后将炭化料加入到活化炉中,同时向活化炉内通入水蒸气和氧气的混合气体,该混合气体与炭化料进行活化反应,得到高性能活性炭。

150.在步骤6)的炭化过程中,通过调控炭化炉热源源头的煤气添加量来控制炭化炉内co的浓度为33%。所述炭化的温度最高升至750℃,炭化的时间为50min。在活化反应过程中,所述水蒸气和氧气的混合气体内氧气量占水蒸气量的体积分数为2%。所述活化反应的温度最高升至850℃,活化反应的时间为70min。

151.7)冷却筛分:步骤6)得到的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭。该活性炭的粒径为8~10mm。

152.8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

153.实施例a4

154.重复实施例a3,只是步骤2)中,含钒矿石为钾钒铀矿。钾钒铀矿的添加量为步骤1)中的原料煤与炭粉总质量的2%。

155.实施例a5

156.重复实施例a3,只是步骤2)中,含钒矿石为粘土磷钒矿。粘土磷钒矿的添加量为步骤1)中的原料煤与炭粉总质量的4%。

157.实施例a6

158.重复实施例a3,只是步骤2)中,一次微细磨粉料中的含钒矿石与沥青混合熔融的温度高于沥青的软化点3℃。

159.实施例a7

160.重复实施例a3,只是步骤6)中,所述热处理具体为:将干燥料加入到炭化活化一体炉中,同时向炭化活化一体炉炉头处通入二氧化碳与干燥料进行炭化活化反应,得到高性能活性炭。在炭化活化一体化的热处理过程中,通过调控炭化活化一体炉热源源头的煤气添加量来控制炭化活化一体炉内co的浓度为35%。所述热处理的温度为900℃,热处理的时

间为70min。

161.实施例a8

162.重复实施例a3,只是在步骤6)的炭化过程中,通过调控炭化炉热源源头的煤气添加量来控制炭化炉内co的浓度为30%。所述炭化的温度为800℃,炭化的时间为55min。

163.实施例a9

164.重复实施例a3,只是在步骤6)的活化反应过程中,所述水蒸气和氧气的混合气体内氧气量占水蒸气量的体积分数为3%。所述活化反应的温度为900℃,活化反应的时间为60min。

165.实施例a10

166.重复实施例a3,只是步骤3)中,所述辅料中的粘结剂为羧甲基纤维素。

167.实施例a11

168.重复实施例a3,只是步骤5)中,将活性炭前驱体成型料干燥至含水率低于10%。

169.对比例a1

170.如图1所示,一种添加含钒化合物制备活性炭的方法,具体为:将原料煤与沥青磨粉后加入粘结剂和水,经混捏、成型、干燥、炭化活化,得到初期活性炭,然后将含钒金属盐溶液化,将活化后得到的初期活性炭浸渍在含钒金属盐溶液中,再依次经过煅烧、冷却筛分,得到成品活性炭。该成品活性炭的粒径为8~10mm。其中,对比例1中的相关工艺条件与实施例3相同。

171.对比例a2

172.如图2所示,一种添加含钒化合物制备活性炭的方法,具体为:将原料煤、沥青磨粉,将含钒金属盐溶液化,然后与粘结剂、水混合,再依次通过成型、干燥、炭化、活化、冷却筛分,得到成品活性炭。该成品活性炭的粒径为8~10mm。其中,对比例2中的相关工艺条件与实施例3相同。

173.对比例a3

174.一种活性炭的制备方法,具体为:将原料煤与沥青磨粉后加入粘结剂和水,经混捏、成型、干燥、炭化、活化、冷却筛分,得到成品活性炭。该成品活性炭的粒径为8~10mm。其中,对比例3中的相关工艺条件与实施例3相同。

175.记录各实施例所制备的活性炭的相关数据,并经过工程试验,将各实施例制备的活性炭用于烟气的脱硫脱硝。试验结果如下:

[0176][0177]

由上述试验结果可知,在本发明中,经过循环吸附-解析的活性炭其脱硫脱硝性能相对新鲜活性炭有所增强,即活性炭的循环脱硫脱硝性能是增强的,其中,循环脱硝性能的增强表现得尤为明显。与现有技术相比,采用本发明制备得到的活性炭性能更稳定,均匀性更好,具有优异脱硝、循环脱硝和抗硫中毒性能。本发明制备的活性炭经多次循环脱硫脱硝后其性能依然保持在较优水平。

[0178]

实施例b1

[0179]

一种煤焦油裹覆含钒矿石制备活性炭的方法,该方法包括以下步骤:

[0180]

1)磨粉:将原料煤、炭粉与沥青磨粉混合,得到磨粉料;

[0181]

2)混融:将含钒矿石与煤焦油混融,得到混融料;

[0182]

3)强力混捏:将步骤1)所得的磨粉料和步骤2)所得的混融料混合,加入辅料;然后进行强力混捏,得到混捏料;

[0183]

4)成型:将步骤3)所得的混捏料挤压成型,得到活性炭前驱体成型料;

[0184]

5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

[0185]

6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

[0186]

实施例b2

[0187]

如图3所示,一种煤焦油裹覆含钒矿石制备活性炭的方法,该方法包括以下步骤:

[0188]

1)磨粉:将原料煤、炭粉与沥青磨粉混合,得到磨粉料;

[0189]

2)混融:将含钒矿石与煤焦油混融,得到混融料;

[0190]

3)强力混捏:将步骤1)所得的磨粉料和步骤2)所得的混融料混合,加入辅料;然后进行强力混捏,得到混捏料;

[0191]

4)成型:将步骤3)所得的混捏料挤压成型,得到活性炭前驱体成型料;

[0192]

5)干燥:将活性炭前驱体成型料进行干燥,得到干燥料;

[0193]

6)热处理:将干燥料进行炭化活化反应,得到高性能活性炭。

[0194]

7)冷却筛分:步骤6)所得的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭;

[0195]

8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

[0196]

实施例b3

[0197]

如图4所示,一种煤焦油裹覆含钒矿石制备活性炭的方法,该方法包括以下步骤:

[0198]

1)磨粉:将原料煤、炭粉与沥青磨粉至200目通过率大于95%,混合,得到磨粉料。

[0199]

2)混融:含钒矿石经微细磨粉至300目通过率大于95%,然后与煤焦油在伴热条件下进行高速混融,得到煤焦油裹覆含钒矿石的混融料。其中,混融时的伴热温度为75℃。所述含钒矿石为钒钛磁铁矿。钒钛磁铁矿的添加量为步骤1)中的原料煤与炭粉总质量的5%。

[0200]

3)强力混捏:将步骤1)所得的磨粉料和步骤2)所得的混融料混合,加入辅料。然后进行强力混捏,得到混捏料。

[0201]

在步骤3)中,所述辅料为粘结剂和水。其中,粘结剂为煤焦油。所述强力混捏采用立式强力混合机进行混匀。混捏过程进行伴热,伴热温度为80℃。所述混捏料的混匀度为85%。

[0202]

4)成型:将步骤3)所得的混捏料挤压成型,得到活性炭前驱体成型料。所述活性炭前驱体成型料的形状为圆柱形,且圆柱形活性炭前驱体成型料的尺寸为8~10mm。

[0203]

5)干燥:将活性炭前驱体成型料干燥至含水率低于15%,得到干燥料。

[0204]

6)热处理:将干燥料加入到炭化炉中进行炭化,得到炭化料。然后将炭化料加入到活化炉中,同时向活化炉内通入水蒸气和氧气的混合气体,该混合气体与炭化料进行活化反应,得到高性能活性炭。

[0205]

在步骤6)的炭化过程中,通过调控炭化炉热源源头的煤气添加量来控制炭化炉内co的浓度为35%。所述炭化的温度最高升至750℃,炭化的时间为55min。在活化反应过程中,所述水蒸气和氧气的混合气体内氧气量占水蒸气量的体积分数为2.5%。所述活化反应的温度最高升至900℃,活化反应的时间为60min。

[0206]

7)冷却筛分:步骤6)所得的高性能活性炭经过冷却筛分后,得到大颗粒的高性能活性炭。该活性炭的粒径为8~10mm。

[0207]

8)回收利用:冷却筛分后得到的小颗粒活性炭返回步骤1)中再利用。

[0208]

实施例b4

[0209]

重复实施例b3,只是步骤2)中,含钒矿石为钾钒铀矿。钾钒铀矿的添加量为步骤1)中的原料煤与炭粉总质量的6%。

[0210]

实施例b5

[0211]

重复实施例b3,只是步骤2)中,含钒矿石为粘土磷钒矿。粘土磷钒矿的添加量为步骤1)中的原料煤与炭粉总质量的2%。

[0212]

实施例b6

[0213]

重复实施例b3,只是步骤2)中,微细磨粉后的钒钛磁铁矿与煤焦油混融时的伴热温度为80℃。

[0214]

实施例b7

[0215]

重复实施例b3,只是步骤6)中,所述热处理具体为:将干燥料加入到炭化活化一体炉中,同时向炭化活化一体炉炉头处通入二氧化碳与干燥料进行炭化活化反应,得到高性能活性炭。在炭化活化一体化的热处理过程中,通过调控炭化活化一体炉热源源头的煤气添加量来控制炭化活化一体炉内co的浓度为30%。所述热处理的温度为900℃,热处理的时

间为70min。

[0216]

实施例b8

[0217]

重复实施例b3,只是在步骤6)的炭化过程中,通过调控炭化炉热源源头的煤气添加量来控制炭化炉内co的浓度为32%。所述炭化的温度为800℃,炭化的时间为50min。

[0218]

实施例b9

[0219]

重复实施例b3,只是在步骤6)的活化反应过程中,所述水蒸气和氧气的混合气体内氧气量占水蒸气量的体积分数为1%。所述活化反应的温度为850℃,活化反应的时间为90min。

[0220]

实施例b10

[0221]

重复实施例b3,只是步骤3)中,所述辅料中的粘结剂为羧甲基纤维素。

[0222]

实施例b11

[0223]

重复实施例b3,只是步骤5)中,将活性炭前驱体成型料干燥至含水率低于13%。

[0224]

对比例b1

[0225]

如图1所示,一种添加含钒化合物制备活性炭的方法,具体为:将原料煤与沥青磨粉后加入粘结剂和水,经混捏、成型、干燥、炭化活化,得到初期活性炭,然后将含钒金属盐溶液化,将活化后得到的初期活性炭浸渍在含钒金属盐溶液中,再依次经过煅烧、冷却筛分,得到成品活性炭。该成品活性炭的粒径为8~10mm。其中,对比例1中的相关工艺条件与实施例3相同。

[0226]

对比例b2

[0227]

如图2所示,一种添加含钒化合物制备活性炭的方法,具体为:将原料煤、沥青磨粉,将含钒金属盐溶液化,然后与粘结剂、水混合,再依次通过成型、干燥、炭化、活化、冷却筛分,得到成品活性炭。该成品活性炭的粒径为8~10mm。其中,对比例2中的相关工艺条件与实施例3相同。

[0228]

对比例b3

[0229]

一种活性炭的制备方法,具体为:将原料煤与沥青磨粉后加入粘结剂和水,经混捏、成型、干燥、炭化、活化、冷却筛分,得到成品活性炭。该成品活性炭的粒径为8~10mm。其中,对比例3中的相关工艺条件与实施例3相同。

[0230]

记录各实施例所制备的活性炭的相关数据,并经过工程试验,将各实施例制备的活性炭用于烟气的脱硫脱硝。试验结果如下:

[0231][0232][0233]

由上述试验结果可知,在本发明中,经过循环吸附-解析的活性炭其脱硫脱硝性能相对新鲜活性炭有所增强,即活性炭的循环脱硫脱硝性能是增强的,其中,循环脱硝性能的增强表现得尤为明显。与现有技术相比,采用本发明制备得到的活性炭性能更稳定,均匀性更好,具有优异脱硝、循环脱硝和抗硫中毒性能;本发明制备的活性炭经多次循环脱硫脱硝后其性能依然保持在较优的水平。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。