1.本实用新型涉及矿用机械技术领域,具体地说是一种煤矿液压钻车用支撑回转装置。

背景技术:

2.随着矿山工程规模的不断扩大和矿山机械制造业的发展,钻车逐渐成为机械化钻孔的主要设备,其具有下述优点:可使掘进速度和采矿工效大大提高,减轻了工人的劳动强度,改善了作业条件,各种凿岩钻车的广泛应用标志着采掘机械化程度的提高。然而传统的钻车多为在车体周围布置下支撑,此方法可以起到支撑作用,但会增大车体的宽度,使得钻车无法在狭窄巷道正常通行,如果只设置上支撑而不布置下支撑,则上支撑的力会全部作用在履带上,大大降低履带的寿命,如何在正常通行的前提下,对钻车提供有效支撑并减轻对履带的作用力,是目前亟待解决的问题。

技术实现要素:

3.本实用新型的目的在于提供一种煤矿液压钻车用支撑回转装置,通过在钻车上设置上、下顶紧油缸实现巷道内的上下支撑,在窄机身条件前提下还能起到稳定支撑的作用,显著降低了对履带的作用力,解决了现有技术中的问题。

4.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种煤矿液压钻车用支撑回转装置,包括有下顶紧油缸、通油法兰盘和上顶紧油缸,所述下顶紧油缸安装在通油法兰盘的底部,上顶紧油缸安装在通油法兰盘的上部,下顶紧油缸和上顶紧油缸相对应设置,所述通油法兰盘内开设有油道,油道分别与下顶紧油缸和上顶紧油缸内的油路相联通,油道内注油能同步控制下顶紧油缸和上顶紧油缸的伸缩。在通油法兰盘上还安装有回转减速器,回转减速器上安装有套管,上顶紧油缸位于套管内,所述下顶紧油缸包括有第一缸筒,第一缸筒内安装有第一活塞杆,第一活塞杆的上端安装有与第一缸筒相配合的第一密封圈,第一缸筒内的下端安装有与第一活塞杆相配合的第二密封圈,在第一缸筒上还安装有与通油法兰盘相联通的油管,油管与第一密封圈和第二密封圈之间的第一缸筒腔室相联通,所述上顶紧油缸包括有第二缸筒,第二缸筒位于套管内,第二缸筒内安装有第二活塞杆,第二活塞杆安装在通油法兰盘上,第二活塞杆的上端安装有与第二缸筒相配合的第三密封圈,第二缸筒内的下端安装有与第二活塞杆相配合的第四密封圈,所述第二活塞杆内设有与通油法兰盘相联通的第一油路和第二油路,其中第一油路与第三密封圈上端的第二缸筒腔室相联通,第二油路与第三密封圈和第四密封圈之间的第二缸筒腔室相联通,所述通油法兰盘上开设有第一油道和第二油道,第一油道上联通有第一油口和第二油口,第一油口与油管相联通,第二油口与第二油路相联通,第二油道上联通有第三油口和第四油口,第三油口与第一密封圈上端的第一缸筒腔室相联通,第四油口与第一油路相联通,第一油道内通油时,第一活塞杆和第二缸筒能同时收缩,第二油道内通油时,第一活塞杆和第二缸筒能同时伸出。所述第一活塞杆伸出第一缸筒的底端安装有顶盘,第二缸筒的顶端

安装有承压盘。所述第二缸筒的上端安装有球头座,球头座上设有球头,承压盘的底部开设有与球头相配合的球头槽,承压盘的顶面上还设有圆周布置的定位钉。所述第二活塞杆的底部设有凸台,通油法兰盘上开设有与凸台相配合的安装槽,凸台固定安装在通油法兰盘上的安装槽内,在凸台上安装有与第二活塞杆相配合的固定管,固定管位于第二活塞杆外周,第四密封圈位于固定管和第二缸筒之间,在固定管的上端固定安装有分油块,分油块的外周套装有第三密封圈,所述分油块内开设有第三油路和第四油路,其中第三油路与第三密封圈上端的第二缸筒腔室相联通,第四油路第三密封圈和第四密封圈之间的第二缸筒腔室相联通,第三油路与第一油路相联通,第四油路与第二油路相联通。所述套管与第二缸筒之间安装有防尘圈。

5.本实用新型的积极效果在于:本实用新型所述的一种煤矿液压钻车用支撑回转装置,包括有下顶紧油缸、通油法兰盘和上顶紧油缸,下顶紧油缸和上顶紧油缸能实现钻车上的下支撑和上支撑,在提供支撑的前提下,还能保证车体的窄机身宽度,以便于实现在巷道内的正常通行,下支撑承担了一部分上支撑的作用力,降低了支撑状态下对履带的作用力,能有效提升履带的使用寿命。所述上顶紧油缸和下顶紧油缸均与通油法兰盘相联通,通油法兰盘内不同油道的供油能实现上顶紧油缸和下顶紧油缸的同步伸出或收缩,进而可以实现钻车的上下支撑。

附图说明

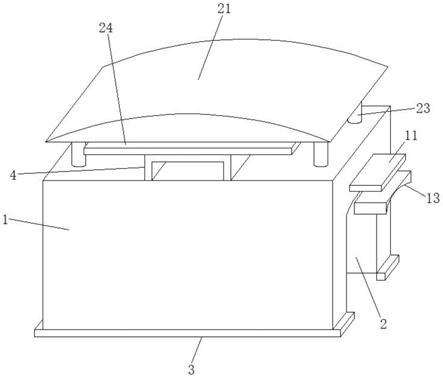

6.图1是本实用新型的三维结构示意图;

7.图2是本实用新型的剖视图;

8.图3是图2中a-a向剖视图的放大视图;

9.图4是通油法兰盘的结构示意图;

10.图5是图4中b-b向剖视图;

11.图6是图4中c-c向剖视图;

12.图7是图2中i的局部放大视图;

13.图8是图2中ii的局部放大视图。

具体实施方式

14.本实用新型所述的一种煤矿液压钻车用支撑回转装置,如图1所示,包括有下顶紧油缸1、通油法兰盘2和上顶紧油缸3,所述下顶紧油缸1安装在通油法兰盘2的底部,上顶紧油缸3安装在通油法兰盘2的上部,下顶紧油缸1和上顶紧油缸3相对应设置,所述通油法兰盘2内开设有油道,油道分别与下顶紧油缸1和上顶紧油缸3内的油路相联通,油道内注油能同步控制下顶紧油缸1和上顶紧油缸3的伸缩,分别通过下顶紧油缸1和上顶紧油缸3的伸缩,能实现钻车在巷道内的下支撑和上支撑。在通油法兰盘2上还安装有回转减速器4,回转减速器4上安装有套管5,上顶紧油缸3位于套管5内。在回转减速器4的带动下,套管5能相对上顶紧油缸3进行转动,套管5上可以设置钻机,来实现全方位的钻孔作业。

15.如图2所示,所述下顶紧油缸1包括有第一缸筒11,第一缸筒11安装在通油法兰盘2的下部,第一缸筒11内安装有第一活塞杆12,第一活塞杆12的上端安装有与第一缸筒11相配合的第一密封圈13,第一缸筒11内的下端安装有与第一活塞杆12相配合的第二密封圈

14,在第一缸筒11上还安装有与通油法兰盘2相联通的油管15,油管15与第一密封圈13和第二密封圈14之间的第一缸筒11腔室相联通。向第一密封圈13上端的第一缸筒11腔室内注油,能推动第一活塞杆12下移伸出,通过油管15向第一密封圈13和第二密封圈14之间的第一缸筒11腔室内注油,则能推动第一活塞杆12上移收缩。

16.所述上顶紧油缸3包括有第二缸筒31,第二缸筒31位于套管5内,第二缸筒31内安装有第二活塞杆32,第二活塞杆32安装在通油法兰盘2上。第二活塞杆32的上端安装有与第二缸筒31相配合的第三密封圈33,第二缸筒31内的下端安装有与第二活塞杆32相配合的第四密封圈34。如图3所示,所述第二活塞杆32内设有与通油法兰盘2相联通的第一油路35和第二油路36,其中第一油路35与第三密封圈33上端的第二缸筒31腔室相联通,第二油路36与第三密封圈33和第四密封圈34之间的第二缸筒31腔室相联通。向第一油路35内注油时,液压油进入到第三密封圈33上端的第二缸筒31腔室内,能推动第二缸筒31上移伸出套管5,向第二油路36内注油时,液压油进入到第三密封圈33和第四密封圈34之间的第二缸筒31腔室内,则能推动第二缸筒31下移收缩。

17.如图4、图5和图6所示,所述通油法兰盘2上开设有第一油道21和第二油道22,第一油道21上联通有第一油口23和第二油口24,第一油口23与油管15相联通,第二油口24与第二油路36相联通。第二油道22上联通有第三油口25和第四油口26,第三油口25与第一密封圈13上端的第一缸筒11腔室相联通,第四油口26与第一油路35相联通。当通油法兰盘2内的第一油道21内注油时,液压油能分别经由第一油口23进入到第一密封圈13和第二密封圈14之间的第一缸筒11腔室内,经由第二油口24进入到第三密封圈33和第四密封圈34之间的第二缸筒31腔室内,同步实现第一活塞杆12和第二缸筒31的收缩。当通油法兰盘2内的第二油道22内注油时,液压油能分别经由第三油口25进入到第一密封圈13上端的第一缸筒11腔室内,经由第四油口26进入到第三密封圈33上端的第二缸筒31腔室内,同步实现第一活塞杆12和第二缸筒31的伸出,完成钻车在巷道内的上下支撑。

18.进一步地,所述第一活塞杆12伸出第一缸筒11的底端安装有顶盘16,第二缸筒31的顶端安装有承压盘37,顶盘16和承压盘37的设置能分别替代第一活塞杆12及第二缸筒31与巷道底壁、顶壁的接触,扩大了接触承压面积,增加了支撑的稳定性,同时还能有效提高下顶紧油缸1和上顶紧油缸3的使用寿命。

19.进一步地,为了在第二缸筒31上移时能与巷道的顶壁更加紧密接触,以实现对钻车的稳定上支撑,如图7所示,所述第二缸筒31的上端安装有球头座38,球头座38上设有球头39,承压盘37的底部开设有与球头39相配合的球头槽310,承压盘37能相对球头39产生转动,在第二缸筒31上移时,承压盘37可根据巷道顶壁的位置进行转动调整,进而实现与顶壁之间的紧密接触,承压盘37的顶面上还设有圆周布置的定位钉311,定位钉311能插入到巷道顶壁内,进一步保证第二缸筒31对整机的稳定上支撑。

20.进一步地,为了保证内部开设油路后第二活塞杆32的强度,以及便于实现第二活塞杆32与通油法兰盘2的定位安装,如图8所示,所述第二活塞杆32的底部设有凸台312,通油法兰盘2上开设有与凸台312相配合的安装槽27,凸台312固定安装在通油法兰盘2上的安装槽27内。在凸台312上安装有与第二活塞杆32相配合的固定管313,固定管313位于第二活塞杆32外周,所述固定管313可以焊接在凸台312上,以实现对内部第二活塞杆32的保护,进而增强第二活塞杆32的强度,其中第四密封圈34位于固定管313和第二缸筒31之间,第四密

封圈34能跟随第二缸筒31相对固定管313进行竖向移动。

21.如图7所示,在固定管313的上端固定安装有分油块314,分油块314可以焊接在固定管313上,分油块314的外周套装有第三密封圈33,所述分油块314内开设有第三油路315和第四油路316,其中第三油路315与第三密封圈33上端的第二缸筒31腔室相联通,第四油路316第三密封圈33和第四密封圈34之间的第二缸筒31腔室相联通,第三油路315与第一油路35相联通,第四油路316与第二油路36相联通。上述固定管313和分油块314可以看做是与第二活塞杆32固定为一体,在保证正常供油的前提下,还能有效增加第二活塞杆32的整体强度。

22.进一步地,为了在井下巷道内粉尘较多的复杂环境下,保证上顶紧油缸3内的第二缸筒31能正常伸出套管5实现上支撑,所述套管5与第二缸筒31之间安装有防尘圈51,防尘圈51的设置能有效避免灰尘等粉尘杂物进入到套管5内,保证第二缸筒31的正常伸缩的同时还有效提高了上顶紧油缸3的使用寿命。

23.本实用新型的技术方案并不限制于本实用新型所述的实施例的范围内。本实用新型未详尽描述的技术内容均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。