1.本发明属于电机装置加工的技术领域,尤其涉及一种微型电机的加工装置。

背景技术:

2.微机电系统中的关键执行部件。随着电子技术和精密加工技术研究的深入,微电机正朝着微型化和模块化方向发展。微型电机包括定子和动子,对于定子部件的全自动加工是一个重要方面,故有必要设计一种微型电机的加工装置。

技术实现要素:

3.本发明的目的在于提供一种实现全自动加工的微型电机的加工装置。

4.本发明提供一种微型电机的加工装置,微型电机包括待加工的定子部件、固定在待加工的定子部件内的多个端子槽以及位于每个端子槽内的线尾;微型电机的加工装置包括:分割器转盘,用于工序间送料;所述分割器转盘设有多个工位,多个工位包括切端子位、入端子位、切线尾位、测试位和出料位;端子模座,用于预装和分切端子;切端子装置,用于所述端子送料、分切、装入所述端子模座;出料机械手,用于取出完成品并送到下一个工序;切线尾座,用于切去所述线尾;以及测试针座,用于定子部件的检测;气缸座,设有入端子下压气缸、切线尾下压气缸和测试下压气缸;其中一个待加工的定子部件固定在所述分割器转盘上;所述端子模座移动到切端子位并预装端子,所述端子模座再移动到入端子位等待;所述分割器转盘转动,待加工的定子部件转到入端子位,入端子下压气缸下压待加工的定子部件,所述端子模座内的端子被压入所述端子槽内;下一个待加工的定子部件固定在所述分割器转盘上,所述分割器转盘转动,压入端子的定子部件移到切线尾位,切线尾下压气缸下压定子部件并进行切断线尾多余部分;所述分割器转盘重复转动,所述切线尾座切掉线尾;定子部件移到测试位,测试针座上升,测试下压气缸顶住定子部件,测试针座对定子部件进行测试;所述分割器转盘重复转动,测试完成的定子部件移到出料位,所述出料机械手拿出定子部件到下一个工位。

5.优选地,还包括用于回收端子分隔纸带的纸带收料座。

6.优选地,还包括盛放不了良品的次品槽。

7.优选地,当所述分割器转盘位于入端子位时,所述入端子下压气缸位于入端子位;当所述分割器转盘位于切线尾位时,所述切线尾下压气缸位于切线尾位;当所述分割器转盘位于测试位时,测试针座位于测试位的下方,所述测试下压气缸位于测试位的上方。

8.优选地,当所述分割器转盘位于切线尾位时,所述切线尾座位于切线尾位的下方。

9.优选地,还包括位于下方的机架和位于所述机架上的护罩。

10.优选地,还包括位于所述机架上的支撑底板,所述分割器转盘、端子模座、出料机械手、切线尾座和气缸座位于所述支撑底板上。

11.优选地,还包括固定端子料盘的端子料盘支架。

12.优选地,还包括用于控制加工装置动作和设置工作参数的操作面板。

13.优选地,还包括多个感应头。

14.本发明采用分割器转盘作为多个工位的载体,端子模座、切端子装置、出料机械手以及切线尾座均与分割器转盘进行配合,实现全自动加工完成微型电机的定子部件的加工。

附图说明

15.下面结合附图和实施例对本发明进一步说明:图1是本发明实施例微型电机的待加工的定子部件的结构示意图;图2是本发明实施例微型电机的刺破端子的结构示意图;图3是本发明实施例微型电机的加工好的定子部件的结构示意图;图4和图5是本发明实施例微型电机的加工装置的结构示意图;图6是本发明实施例微型电机的加工装置去掉护罩的结构示意图;图7至图9是本发明实施例加工装置的分割器转盘的结构示意图;图10至图14是本发明实施例加工装置的端子模座的结构示意图;图15至图19是本发明实施例加工装置的切端子机构的结构示意图;图20和图21是本发明实施例加工装置的出料机械手的结构示意图;图22是本发明实施例加工装置的切线尾座的结构示意图;图23是本发明实施例加工装置的测试针座的结构示意图;图24和图26是本发明实施例加工装置的气缸座的结构示意图;图25是本发明实施例加工装置的纸带收料座的结构示意图。

16.图号说明:定子部件101、端子槽102、线尾多余部分103、机架10、护罩20、分割器转盘30、端子模座40、切端子装置50、出料机械手60、次品槽70、切线尾座80、端子料盘支架81、测试针座82、气缸座83、纸带收料座84、操作面板85、废料盒86。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

18.本发明公开一种微型电机的加工装置,其用于微型电机的定子部件。

19.如图1至图3所示,微型电机包括待加工的定子部件101、固定在待加工的定子部件101内的多个端子槽102以及位于每个端子槽102内的线尾多余部分103。采用本发明加工装置,首先,端子104压入到端子槽102内,然后切去线尾多余部分103,再进行测试,加工好的定子部件101用出料机械手60(如图20和图21)送到下一个工序。

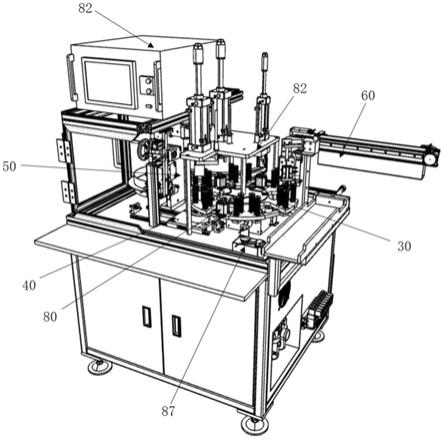

20.如图4至图6所示,本发明加工装置呈立式结构,其包括位于下方的机架10、位于机

架10上的护罩20、位于机架10上的支撑底板11、分割器转盘30、端子模座40、切端子装置50、出料机械手60、次品槽70、切线尾座80、固定端子料盘810的端子料盘支架81、测试针座82、气缸座83、纸带收料座84、操作面板85、废料盒86以及控制按钮87。

21.其中机架10用于支撑加工装置的内部零件和部件,护罩20用于安全防护。分割器转盘30、端子模座40、出料机械手60、切线尾座80、气缸座83和控制按钮87位于支撑底板11上。

22.分割器转盘30固定在机架10上,其用于工序间送料;端子模座40用于预装和分切端子104;切端子装置50用于端子104送料、分切、装入端子模座40;出料机械手60用于取出完成品并送到下工序;次品槽70用于盛放不良品;切线尾座80用于切去线尾多余部分103;测试针座82用于定子部件101的检测;气缸座82用于安装各工位气缸;纸带收料座83用于回收端子分隔纸带;操作面板84用于控制加工装置动作和设置工作参数。

23.如图7至图9所示,分割器转盘30包括转盘31、与转盘31固定连接且位于转盘31下方的分割器32、与分割器32连接的第一同步轮331、位于分割器32下方的转盘电机34、与转盘电机34连接的第二同步轮332、连接第一同步轮331和第二同步轮332的同步带333、设于转盘31外周围且等距离设置的多个缺口311、位于转盘31下方且位于每个缺口311内的第一连接板35、固定在第一连接板35上的第二连接板36、固定在第二连接板36上的导向柱37、多个直线轴承381、多个导柱382以及位于直线轴承381和导柱382之间的转盘弹簧383。其中导向柱37用于定位定子部件101的中心;转盘电机34和第二同步轮332位于支撑底板11的底部且位于机架10内。

24.其中,转盘31还设有多个安装孔,每个第一连接板35每端部对应设有两个安装孔、两个直线轴承381、两个导柱382和两个转盘弹簧383,两个导柱382穿过对应的两个安装孔且连接每个第一连接板35每端部和转盘31、对应两个直线轴承381穿过对应两个安装孔且套在对应两个导柱382和转盘31之间,转盘弹簧383位于转盘31上方且位于直线轴承381和导柱382之间。

25.在其他实施例中,每个第一连接板35每端部对应设有一个安装孔、一个直线轴承381、一个导柱382和一个转盘弹簧383。

26.当驱动转盘电机34时,转盘电机34通过第二同步轮332带动第一同步轮331运动,使得分割器32一起运动,这样带动转盘31运动,使得导向柱37在不同工位之间变换,这样使得定子部件101在不同工位之间变换。

27.本发明分割器转盘采用同步轮和同步带实现转盘电机34带动转盘31在多工位之间转换,本发明分割器转盘结构简单,易于降低成本。

28.如图10至图14所示,端子模座40包括端子座41、轴承座42、位于端子座41和轴承座42之间的调节座481、位于轴承座42上且穿过调节座481后位于端子座41内的多个端子顶杆482、连接在轴承座42和端子座41之间的多个轴承杆483、位于调节座481和端子座41之间的多个模座弹簧43、承载轴承座42的滑板44、相对设置的两个滑轨45、位于滑板44两端且限制滑板44继续滑动的限位块46、位于滑板44下方且与轴承座42连接的伺服电机47以及模座气缸48。其中,滑板44在两个滑轨45上运动。

29.端子座41设有上表面、与上表面相对设置的下表面、贯穿上表面和下表面的多个端子孔411和端子座定位孔412、以及由下表面向上表面延伸的多个凹孔413。其中端子孔

411用于预装端子104,端子顶杆482位于端子孔411内,用于放置端子104。轴承杆483位于凹孔413内。

30.当端子104放入端子孔411内且放置在端子顶杆482上,端子座41下移,端子104露出并压入端子槽102内,然后模座弹簧43使端子座41复位。

31.本发明采用端子模座40来预装端子,并由端子顶杆482来顶出端子;伺服电机带动端子座在滑轨上运动,使得端子模座可以带动端子去所需的位置,达到自动控制和调节的目的。

32.如图15至图19所示,切端子机构50包括具有相对设置的第一支撑面511和第二支撑面512的第一支撑板51、设置在第一支撑板51一侧边的支撑凹槽513、固定在第二支撑面512上且位于支撑凹槽513内的第二支撑板52、固定在第二支撑板52上的第一伺服电机531、固定在支撑凹槽513内且与第一伺服电机531固定连接第一电机座5311、与第一电机座5311固定连接的端子座5312、与端子端5312固定连接的端子导向带5313、与第一伺服电机531固定连接的拨料轮5314、固定在第一支撑板51的第二支撑面512上的减速机5321、与减速机5321固定连接的第二伺服电机5322、与减速机5321连接且位于第一支撑板51的第一支撑面511上的第一同步轮533、固定在第一支撑板51上的凸轮装置、与凸轮装置连接且位于第一支撑板51的第一支撑面511上的第二同步轮534、套在第一同步轮533和第二同步轮534之间的同步带535、固定在第二同步轮534上且位于第一支撑板51的第一支撑面511上的手轮536、位于第一支撑板51的第二支撑面512上的拨杆551、连接拨杆551一端和第二支撑面512上的的第一支撑杆552、固定在第二支撑面512上且靠近减速机5321设置的第二支撑杆553、连接在第一支撑杆552和第二支撑杆553之间的弹簧554、与拨杆551连接且位于第二支撑板52下方的压板561、与压板561连接的定位板566、与定位板566连接的废料连接座567、与废料连接座567连接的废料出口568、固定在废料连接座567上且位于定位板566下的感应线569、固定在压板561内的且位于拨杆551两侧的两个压杆562、固定在压板561内的切刀座563、固定在切刀座563上的切刀564以及穿过端子104的盖板565,其中盖板565为活动结构,卡料时会被顶开;盖板565设有开槽,开槽易于观察端子。

33.其中,端子导向带5313为一端固定的弧形结构,其弹性可以撑紧端子,保证端子送料距离稳定。多个端子104由端子导向带5313撑紧。其中一个压杆562位于切刀座563端部,另一个压杆562压持住待切割两个端子104之间的连接部分,然后切刀56进行切割两个端子104之间的连接部分。

34.切端子机构50还包括用于感应第一凸轮542位置的第一感应头5431、用于感应拨杆551位置的第二感应头5511、用于辅助拨杆551复位的气缸5512、用于检测端子有料的端子感应头5651。

35.凸轮装置包括穿过第一支撑板51的旋转轴541、依序套在旋转轴541上且位于第一支撑板51的第二支撑面512上的第一凸轮542和第二凸轮543、贴着旋转轴541外表面且位于第一凸轮542和第二凸轮543之间的间隔块544、套在旋转轴541一端部且位于第二支撑面512上的第一轴承545、套在旋转轴541上且位于第一支撑板51内的第二轴承(图未示)、套在第一轴承545外的第一连接板546以及与第一连接板546垂直连接的第二连接板547,第二连接板547固定在第二支撑面512上,第二同步轮534固定在旋转轴541另一端部。其中,拨杆551位于第一凸轮542和第二凸轮543之间。

36.第一伺服电机531带动拨料轮5314拨多个端子104向前移一个位置,第二伺服电机5322带动第二凸轮543驱动拨杆551带动切刀564切除相邻端子的连接部分,同时第一凸轮542带动压杆562把端子向下压入端子模座40。

37.其中,切端子机构50还包括气道,气道把切下来的废料吹走。

38.切端子结构50通过第一伺服电机531和第二伺服电机5322驱动切刀切除相邻端子的连接部分;盖板565采用活动结构,易于检测和处理卡端子情况;本发明切端子结构有利于更好的切除相邻端子的连接部分。

39.如图20和图21所示,出料机械手60包括出料支撑板611、与出料支撑板611端部垂直连接的出料固定板612、固定在出料固定板612一侧上的出料滑轨613、固定在出料固定板612另一侧上的输送导轨616、固定在出料固定板612一端的出料步进电机62、与出料步进电机62固定连接的第一出料同步轮631、固定在出料固定板612另一端的轴承座632、固定在出料固定板612另一端且与轴承座632接触的限位感应头639、固定在轴承座632上的第二出料同步轮633、连接在第一出料同步轮631和第二出料同步轮633之间的同步带634、位于同步带634和出料滑轨613之间运动的出料滑块635、固定的出料滑块635上且连接设置的气缸滑块641和出料升降气缸642、与气缸滑块641固定连接的气缸固定座643、与气缸固定座643连接的手指气缸644、与气缸固定座643连接的连杆651以及均与连杆651和出料升降气缸642连接的水平杆652。其中定子部件101(即待加工部件)固定在手指气缸642的下方。

40.气缸滑块641和出料升降气缸642也并列设置。气缸滑块641、气缸固定座643、手指气缸644和定子部件101(即待加工部件)依序呈上下设置。

41.出料机械手60还包括相对设置的两个定子夹661,两个定子夹661分别固定在手指气缸642相对两侧,定子部件101(即待加工部件)由两个定子夹661夹持住。定子夹661底部设有固定定子部件101(即待加工部件)的凸起6661。

42.本发明出料机械手采用同步轮和同步带同步驱动出料升降气缸和手指气缸,使得待加工部件由手指气缸抓起时保持平衡性,使得代加工部件固定的更牢固。

43.如图22所示,切线尾座80包括垫板81、固定在垫板81上的刀座82以及固定在刀座82上的多组切刀83,其中定子部件101位于多组多组切刀83的上方,每个切刀83设有倒角,可以校正中定子部件101的位置;切刀83的刃口位于切刀83的在中间,避免切坏其它地方。

44.当需要切线尾多余部分103时,出料机械手60的手指气缸642下压待加工的定子部件101,切刀83切断线尾。

45.每组切刀83具有两个切刀,切刀83的倒角朝向刀座82的中心设置。

46.共设有4组切刀83;刀座82上设有相对设置的两个凹槽821,两个凹槽821位于每2组切刀83之间。

47.本发明切线尾座的切刀设有倒角,可以校正中定子部件101的位置;切刀的刃口置于中间,可以保护刃口,同时避免切坏定子其它部分。

48.如图23所示,测试针座82包括测试气缸座821、固定在测试气缸座821下方且并列设置的两个直线轴承822、穿过每个直线轴承822和测试气缸座821的导柱823、固定在两个导柱823端部的测试支撑板824、位于两个导柱823之间且穿过测试气缸座821且与测试支撑板824固定连接的测试气缸825、固定在测试支撑板824上的针座826以及镶嵌在针座826内的多组测试针827。其中,测试气缸座821以及连接在测试气缸座821下面的部件位于支撑底

板11的底部且位于机架10内;测试气缸825用于顶出定子部件101离开转盘31,便于定子部件101进行耐压测试。

49.针座826呈圆柱状,其包括位于其外圆周的多个凹槽8261、位于内部的台阶8262、位于其台阶8262外的挡壁8263,多组测试针827穿过台阶8262并伸入凹槽8261内,从针座826可以看到测试针827。

50.采用测试针827顶住定子部件101的端子104,进行各项测试。

51.本发明测试针座通过测试气缸825驱动针座826,这样便于测试针与端子进行良好接触,有利于测试。

52.如图24所示,气缸座83包括气缸座板831、支撑气缸座板831的多个支撑支柱832、固定在气缸座板831下方的连接柱833、固定在连接柱833端部且位于转盘31上表面中心的感应头安装板834、固定在感应头安装板834上的多个定子有料感应头835、入端子下压气缸8361、切线尾下压气缸8362、测试下压气缸8363、与入端子下压气缸8361对应设置的第一导柱8371、位于气缸座板831底部且均与入端子下压气缸8361和第一导柱8371连接的第一压板8364、与切线尾下压气缸8362对应设置的第二导柱8372、位于气缸座板831底部且均与切线尾下压气缸8362和第二导柱8372连接的第二压板8365、与测试下压气缸8363对应设置的第三导柱8373、位于气缸座板831底部且均与测试下压气缸8363和第三导柱8373连接的第三压板8366、上压杆8371、高压测试针8376、霍尔元件固定管8375以及霍尔元件8374。

53.其中,连接柱833的长度小于支撑支柱832的长度;入端子下压气缸8361、切线尾下压气缸8362、测试下压气缸8363、第一导柱8371、第二导柱8372、第三导柱8373均固定在气缸座板831上;上压杆8371、高压测试针8372和霍尔元件固定管8375均固定在第三压板8366下方;上压杆8371压住待测试的定子部件101;霍尔元件8374固定在霍尔元件固定管8375内,霍尔元件8374用于检测微型电机的转向。

54.如图25和图26所示,纸带收料座84用于回收端子分隔纸带,其包括纸带收料电机841、固定纸带收料电机841的电机座842、固定在电机座842上且与纸带收料电机841平行设置的座板843、固定在电机座842上的收纸压轮架板844、固定在收纸压轮架板844上的压纸轮845和第一连杆846、固定在电机座842上且挨着压纸轮845下方的收纸轮847、固定在电机座842上的第二连杆848以及连接在第一连杆846和第二连杆848之间的弹簧849。其中,纸带从压纸轮845和收纸轮847之间穿过。

55.弹簧849给压纸轮845压力所产生的纸带间摩擦力小于端子料盘810的拖动力,这样可以带动纸带,但不会拖动端子料盘810。

56.纸带收料座84还包括将压纸轮845固定在收纸压轮架板844上的第三连杆8451、套在第三连杆8451上且位于收纸压轮架板844内的第一轴承8452和第二轴承8453。

57.纸带收料电机841设有穿过电机座842的连接轴8411,收纸轮847与连接轴8411固定连接,也就是说,纸带收料电机841运动时,带动收纸轮847一起转到,驱动位于从压纸轮845和收纸轮847之间的纸带进行运动。

58.本发明纸带收料座采用纸带收料电机驱动收纸轮运动,并带动位于从压纸轮和收纸轮之间的纸带进行运动;本发明纸带收料座结构简单,便于输送纸带。

59.分割器转盘30设有多个工位,多个工位包括切端子位、入端子位、切线尾位、测试位和出料位。当分割器转盘30位于切端子位时,端子模座40移动到切端子位;当分割器转盘

30位于入端子位时,气缸座83的入端子下压气缸8361位于入端子位;当分割器转盘30位于切线尾位时,切线尾座80位于切线尾位的下方,气缸座83的切线尾下压气缸8362位于切线尾位;当分割器转盘30位于测试位时,测试针座82位于测试位的下方,气缸座83的测试下压气缸8363位于测试位的上方。

60.工作时,操作员把一个待加工的定子部件101固定在分割器转盘30上(具体地,待加工的定子部件101固定在分割器转盘30的其中一个导向柱37中),按启动控制按钮87。

61.加工装置开始动作,端子模座40移动到切端子位并在端子模座40的端子孔411内预装端子104,端子模座40再移动到入端子位等待;分割器转盘30的转盘31转动,待加工的定子部件101转到入端子位,入端子下压气缸8361下压待加工的定子部件101,端子模座40内的端子104被压入端子槽102内。下一个待加工的定子部件101固定在分割器转盘30的另一个导向柱37上并启动后,分割器转盘30的转盘31转动,压入端子104的定子部件101移到切线尾位,切线尾下压气缸8362下压定子部件101,切线尾座80的切刀83进行切断线尾多余部分103;转盘31重复转动,把切线尾后定子部件101移到测试位,测试针座82的测试气缸座821上升,气缸座83的测试下压气缸8363下降并顶住定子部件101的端子104,测试针座82的耐压测试针827对定子部件101的端子104进行各项测试。分割器转盘30的转盘31重复转动,测试完成的定子部件101移到出料位,出料机械手60拿出定子部件101至下一工位(如定子部件与动子部件进行组装配合),其中不良品放到次品槽。重复以上动作。

62.本发明采用plc程序控制,加工过程全自动完成;端子采用伺服电机送料,感应头确认位置;端子采用预装方式,可减少加工时间;切端子盖板采用活动结构,易于检测和处理卡端子情况;切线尾刀采用倒角结构,具有导向功能。刃口置于中间,可以保护刃口,同时避免切坏定子其它部分;测试加装霍尔元件,可检测微型电机的转向。

63.本发明采用分割器转盘作为多个工位的载体,端子模座、切端子装置、出料机械手以及切线尾座均与分割器转盘进行配合,实现全自动加工完成微型电机的定子部件的加工。

64.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许改动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。