1.本发明涉及氢氧化钙生产技术领域,特别涉及一种晶粒晶貌可控的氢氧化钙连续化生产系统及方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.目前市场上氢氧化钙产品虽然多,但是质量参差不齐,存在产品含量低、杂质多、酸不溶物高、白度低、粉体色差大等缺点,质量不能满足市场需求。

4.国内氢氧化钙主要生产工艺为生石灰消化工艺,分为干法和湿法两种。均通过石灰石高温煅烧制备出生石灰氧化钙,经破碎为细颗粒后在消化器设备中与一定比例的水发生化合反应制备出氢氧化钙。该工艺虽然工业应用十分广泛,但发明人经过研究发现,该工艺存在一系列的问题:(1)石灰石高温煅烧导致生产能耗高;(2)石灰石中的硅系杂质难以去除彻底,导致产品钙含量低(《97%);(3)部分氧化钙无法完全消化,导致氢氧化钙中有残余氧化钙,严重影响产品应用;(4)整套工艺技术难度低,经济效益差,无法实现连续化生产。

技术实现要素:

5.为了解决现有技术的不足,本发明的目的是提供一种晶粒晶貌可控的氢氧化钙连续化生产系统及方法。

6.为了实现上述目的,本发明的技术方案为:

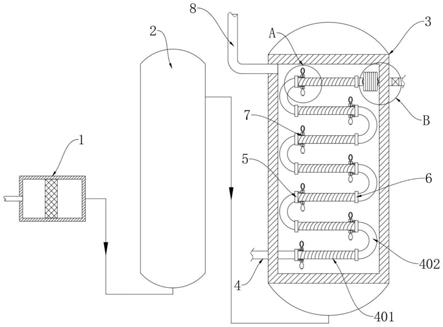

7.一方面,一种晶粒晶貌可控的氢氧化钙连续化生产系统,包括反应釜、静态混合器和混合器进料泵,反应釜设置两个进料口、物料出口及循环出口,反应釜的一个进料口用于连接液碱源,反应釜的另一个进料口连接静态混合器出口,接静态混合器进口连接混合器进料泵的出口,混合器进料泵的进口连接钙盐源和反应釜的物料出口。

8.另一方面,一种晶粒晶貌可控的氢氧化钙连续化生产方法,将钙盐与液碱在反应釜内反应,在反应过程中,采用静态混合器将反应釜内的物料进行循环;通过调节钙盐中的阴离子种类调节氢氧化钙的晶粒晶貌。

9.本发明采用静态混合器对氢氧化钙制备过程中反应釜内的物料进行混合循环,能够使原料更容易接触,增加反应效率,而且能够对氢氧化钙的晶粒晶貌进行辅助调节;同时通过进出料的调节,能够实现连续化生产。经过实验发现,采用静态混合器进行循环后,再调节钙盐中的阴离子种类调节氢氧化钙的晶粒晶貌,能够根据需求的不同制备出不同晶粒晶貌的氢氧化钙产品。

10.本发明的有益效果为:

11.1.本发明通过对反应原料和反应条件的控制,可以得到不同晶粒和晶貌的氢氧化

钙产品。

12.2.本发明生产工艺简单,无能耗高、粉尘污染严重和二氧化碳排放量大的缺点。

13.3.本发明所用的原料简单易得,原料纯度高,不会将杂质引入氢氧化钙产品中,从根本上解决了氢氧化钙纯度不高的问题。

14.4.本发明生产出的氢氧化钙具有纯度高、杂质少、白度高、重金属含量低、晶粒晶貌可控的优点,可以应用于巯基乙酸钙、柠檬酸钙、甲酸钙和丙酸钙等高附加值的产品中。

附图说明

15.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

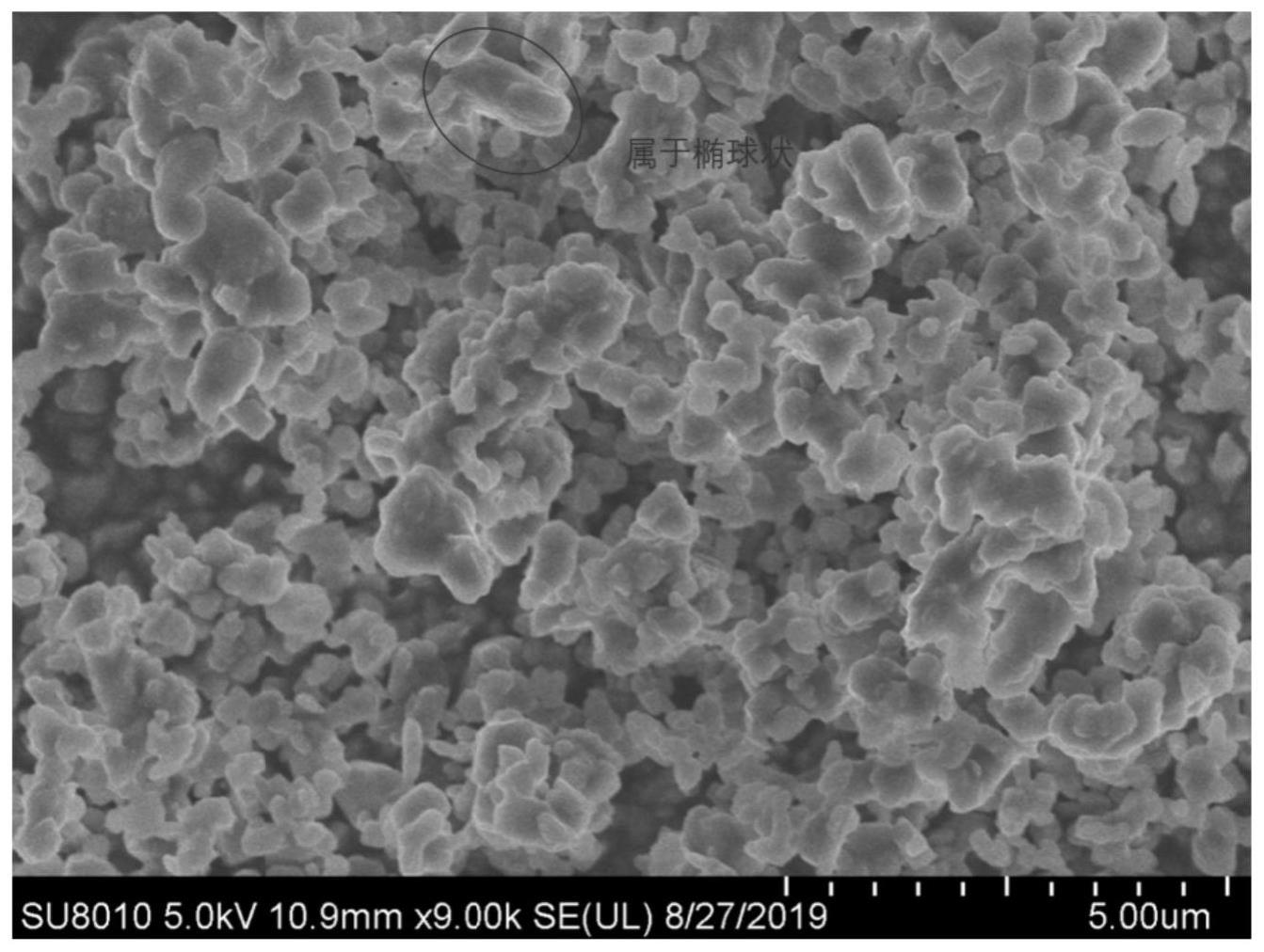

16.图1是本发明实施例1生产的氢氧化钙的扫描电镜图;

17.图2是本发明实施例2生产的氢氧化钙的扫描电镜图;

18.图3是本发明实施例3生产的氢氧化钙的扫描电镜图;

19.图4是本发明实施例4生产的氢氧化钙的扫描电镜图;

20.图5是本发明实施例5生产的氢氧化钙的扫描电镜图。

具体实施方式

21.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

22.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

23.鉴于石灰消化法制备氢氧化钙存在能耗高、纯度低、难以连续化生产及无法控制晶粒晶貌等导致经济效益低的问题,本发明提出了一种晶粒晶貌可控的氢氧化钙连续化生产系统及方法。

24.本发明的一种典型实施方式,提供了一种晶粒晶貌可控的氢氧化钙连续化生产系统,包括反应釜、静态混合器和混合器进料泵,反应釜设置两个进料口、物料出口及循环出口,反应釜的一个进料口用于连接液碱源,反应釜的另一个进料口连接静态混合器出口,接静态混合器进口连接混合器进料泵的出口,混合器进料泵的进口连接钙盐源和反应釜的物料出口。

25.本发明通过静态混合器和混合器进料泵能够实现对反应釜内的物料进行充分混合,避免氢氧化钙溶解度影响物料的反应效率,提高产物的纯度,同时能够辅助调整氢氧化钙的晶粒晶貌,从而实现巯基乙酸钙、柠檬酸钙、甲酸钙和丙酸钙等高附加值的产品的制备。

26.混合器进料泵为计量泵,能够控制钙盐的进料量。

27.该实施方式的一些实施例中,用于连接液碱源的进料口连接液碱泵。用于控制液碱的进料量。液碱泵为计量泵,能够更好的控制液碱的进料量。

28.该实施方式的一些实施例中,反应釜的出料口连接产品泵。用于控制产品的出料量。产品泵为计量泵,能够更好的控制产品的出料量。

29.本发明的另一种实施方式,提供了一种晶粒晶貌可控的氢氧化钙连续化生产方法,将钙盐与液碱在反应釜内反应,在反应过程中,采用静态混合器将反应釜内的物料进行循环;通过调节钙盐中的阴离子种类调节氢氧化钙的晶粒晶貌。

30.本发明采用静态混合器对氢氧化钙制备过程中反应釜内的物料进行混合循环,能够使原料更容易接触,增加反应效率,而且能够对氢氧化钙的晶粒晶貌进行辅助调节;同时通过进出料的调节,能够实现连续化生产。经过实验发现,采用静态混合器进行循环后,再调节钙盐中的阴离子种类调节氢氧化钙的晶粒晶貌,能够根据需求的不同制备出不同晶粒晶貌的氢氧化钙产品。

31.该实施方式的一些实施例中,反应温度为50~80℃。

32.该实施方式的一些实施例中,反应初始的ph为7~12。

33.该实施方式的一些实施例中,反应物料循环2~10min后开始出料。

34.该实施方式的一些实施例中,钙盐溶液通过静态混合器加入至反应釜中,液碱直接加入至反应釜中。

35.在一种或多种实施例中,钙盐溶液的质量分数为15~30%。不同钙盐的浓度不同。cacl2质量分数为15~30%,ca(no3)2质量分数为25~30%,ca(oac)2(醋酸钙)质量分数为20~25%。

36.在一种或多种实施例中,钙盐溶液的进料速率为40~200g/min。

37.所述液碱为碱金属的氢氧化物,优选为氢氧化钠。该实施方式的一些实施例中,液碱的质量分数为30~35%。

38.在一种或多种实施例中,液碱的进料速率为10~80g/min。

39.该实施方式的一些实施例中,液碱与钙盐的摩尔比为2.1~2.5:1

40.该实施方式的一些实施例中,静态混合器的循环量为1.0~3.0kg/min。

41.本发明优选的步骤如下:

42.(1)钙盐溶液经高压泵由静态混合器进料口进料,液碱由反应釜进料口进料;

43.(2)物料经过静态混合器在反应釜内来回循环,反应温度为50~80℃,反应初始ph值为7~12,当反应物料循环2~10min后开始出料;

44.(3)经抽滤、淋洗和真空干燥后得氢氧化钙产品;

45.(4)保持进料速率与出料速率相同,最终实现氢氧化钙的连续化生产。

46.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

47.以下实施例采用的晶粒晶貌可控的氢氧化钙连续化生产方法,包括以下步骤:

48.(1)钙源经高压泵由静态混合器进料口进料,液碱由反应釜进料口进料;

49.(2)物料经过静态混合器在反应釜内来回循环,反应温度为50~80℃,反应初始ph值为7~12,当反应物料循环2~10min后开始出料;

50.(3)经抽滤、淋洗和真空干燥后得到氢氧化钙产品;

51.(4)保持进料速率与出料速率相同,最终实现氢氧化钙的连续化生产。

52.步骤(1)中的钙源为cacl2、ca(no3)2、ca(oac)2中的一种,钙源的质量分数范围为

cacl2质量分数为15%~30%、ca(no3)2质量分数为25%~30%和ca(oac)2质量分数为20%~25%,液碱的质量分数为32%,液碱和钙源的摩尔配比为2.1:1~2.5:1;步骤(2)中的静态混合器的循环量为1.0~3.0kg/min;步骤(4)中钙源的进料速率为40g~200g/min,液碱的进料速率为10~80g/min。

53.步骤(4)中进料速率与出料速率通过调节设置在静态混合器进料口的高压泵、反应釜进料口的高压泵和反应釜出料口的高压泵来控制。

54.实施例1

55.质量分数为30%的氯化钙溶液为原料,经高压泵由静态混合器进料口进料,进料速率为90g/min,质量分数为32%的液碱从另一条管路以60.8g/min的速率由反应釜进料口进料,物料经过静态混合器在反应釜内来回循环,反应温度为70℃,反应初始ph值为7.0,静态混合器循环速率为2kg/min,循环5min后开始出料,出料速率为150.8g/min。经抽滤、淋洗和真空干燥后得氢氧化钙产品。通过调节设置在静态混合器进料口的高压泵、反应釜进料口的高压泵和反应釜出料口的高压泵来保持进料速率与出料速率相同均为160g/min,实现氢氧化钙的连续化生产。制备的产品的透射电镜图如图1所示。

56.以ca

2

计纯度为97.88%,以oh-计纯度为97.57%,产品粒径d

50

=5.43μm,为(椭)球状产品,如图1圈中所示。

57.实施例2

58.质量分数为25%的硝酸钙溶液为原料,经进料泵由静态混合器进料口进料,进料速率为42g/min,质量分数为32%的液碱从另一条管路以18.4g/min的速率由反应釜进料口进料,物料经过静态混合器在反应釜内来回循环,反应温度为80℃,反应初始ph值为8.0,静态混合器循环速率为2.5kg/min,循环10min后开始出料,出料速率为60g/min。经抽滤、淋洗和真空干燥后得氢氧化钙产品。通过调节设置在静态混合器进料口的高压泵、反应釜进料口的高压泵和反应釜出料口的高压泵来保持进料速率与出料速率相同均为60g/min,实现氢氧化钙的连续化生产。制备的产品的透射电镜图如图2所示。

59.以ca

2

计纯度为98.80%,以oh-计纯度为98.81%,产品粒径(长度)d

50

=15μm,为棒状产品,如图2方框中所示。

60.实施例3

61.质量分数为20%的醋酸钙溶液为原料,经进料泵由静态混合器进料口进料,进料速率为200g/min,质量分数为32%的液碱从另一条管路以79g/min的速率由反应釜进料口进料,物料经过静态混合器在反应釜内来回循环,反应温度为60℃,反应初始ph值为12.0,静态混合器循环速率为1.5kg/min,循环2min后开始出料,出料速率为279g/min。经抽滤、淋洗和真空干燥后得氢氧化钙产品。通过调节设置在静态混合器进料口的高压泵、反应釜进料口的高压泵和反应釜出料口的高压泵来保持进料速率与出料速率相同均为279g/min,实现氢氧化钙的连续化生产。制备的产品的透射电镜图如图3所示。

62.以ca

2

计纯度为98.70%,以oh-计纯度为98.78%,产品粒径(片状的宽度)d

50

=20μm,为(六方)片状产品,如图3方框中所示。

63.实施例4

64.质量分数为15%的氯化钙溶液为原料,经进料泵由静态混合器进料口进料,进料速率为112g/min,质量分数为32%的液碱从另一条管路以42g/min的速率由反应釜进料口

进料,物料经过静态混合器在反应釜内来回循环,反应温度为70℃,反应初始ph值为8.0,静态混合器循环速率为1kg/min,循环5min后开始出料,出料速率为154g/min。经抽滤、淋洗和真空干燥后得氢氧化钙产品。通过调节设置在静态混合器进料口的高压泵、反应釜进料口的高压泵和反应釜出料口的高压泵来保持进料速率与出料速率相同均为154g/min,实现氢氧化钙的连续化生产。制备的产品的透射电镜图如图4所示。

65.以ca

2

计纯度为98.64%,以oh-计纯度为98.57%,产品粒径d

50

=10.4μm,为球状(颗粒)产品。

66.实施例5

67.质量分数为25%的醋酸钙溶液为原料,经进料泵由静态混合器进料口进料,进料速率为80g/min,质量分数为32%的液碱从另一条管路以36g/min的速率由反应釜进料口进料,物料经过静态混合器在反应釜内来回循环,反应温度为50℃,反应初始ph值为9.0,静态混合器循环速率为3kg/min,循环10min后开始出料,出料速率为116g/min。经抽滤、淋洗和真空干燥后得氢氧化钙产品。通过调节设置在静态混合器进料口的高压泵、反应釜进料口的高压泵和反应釜出料口的高压泵来保持进料速率与出料速率相同均为116g/min,实现氢氧化钙的连续化生产。制备的产品的透射电镜图如图5所示。

68.以ca

2

计纯度为98.80%,以oh-计纯度为98.78%,产品粒径d

50

=15μm,为片状(聚集体)产品。

69.由上述实施例结果对比可知,当钙源为氯化钙时,产品氢氧化钙为球状;当钙源为硝酸钙时,产品氢氧化钙为棒状;当钙源为醋酸钙时,产品氢氧化钙为片状。当钙源相同时,钙源和液碱的浓度越大,氢氧化钙产品的粒径越小。所使用的原料简单易得,不需要进行高温煅烧,减少生产能耗,且原料纯度高,不会将杂质引入氢氧化钙产品中。通过调节高压泵来保持物料的进料速率与出料速率相同,从而实现连续化生产。

70.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。