1.本发明涉及化工产品纯化节能技术领域,特别涉及一种热泵萃取精馏分离乙酸乙烯酯的方法,用于乙酸乙烯酯和水、乙酸、溶剂油、润滑油、乙醛、乙酸乙酯、乙酸甲酯的精馏分离。

背景技术:

2.乙酸乙烯酯(vac)是一种重要的有机化工原料,常温常压下是一种无色透明的具有强烈气味的可燃性液体,为世界产量最大的五十种基本有机化工原料之一。乙酸乙烯酯通过自身聚合或与其他单体共聚,主要用于生产聚乙酸乙烯、聚乙烯醇、聚乙烯醇缩丁醛、乙烯-乙酸乙烯共聚乳液或共聚树脂、氯乙烯-乙酸乙烯共聚物、缩醛树脂等衍生物,这些衍生物的用途十分广泛,可用于粘接剂、纸张或织物的上胶剂、涂料、墨水、皮革加工、纤维加工、乳化剂、水溶性膜、土壤改良剂等方面。

3.高压法制备乙烯-乙酸乙烯酯共聚物的装置中,乙酸乙烯酯作为共聚单体注人系统内,其中仅有15%~35%的乙酸乙烯酯反应转化进入到产品中,其余部分经系统分离后回收。回收的乙酸乙烯酯中不仅含有进入系统的溶剂油和润滑油,还含有一些副产物如乙酸、乙醛、乙酸乙酯、乙酸甲酯。为了循环使用乙酸乙烯酯单体,需要将回收的乙酸乙烯酯进一步精制,达到相应指标后再注入系统参与反应。

4.通过热集成分析可知,分离精制精馏塔塔顶、塔釜存在较大热平台,且温差较小,因此期望采用热泵技术。因被分离物质乙酸乙烯酯易自聚,不使用塔顶气体直接压缩式热泵精馏,而采取封闭式热泵精馏。

技术实现要素:

5.本发明的目的在于克服现有技术存在的回收分离乙酸乙烯酯能耗较高的问题,提供一种热泵萃取精馏分离乙酸乙烯酯的方法和装置,与传统的乙酸乙烯酯精馏方案相比,该工艺能耗较低,生产成本低。

6.为实现上述目的,本发明提供一种热泵萃取精馏分离乙酸乙烯酯的方法,包括如下步骤:

7.乙酸和乙酸乙烯酯在高压反应器中进行聚合反应,从反应器中引出乙烯-乙酸乙烯酯聚合物和未反应的乙烯、乙酸乙烯酯以及少量副产物,进入高压分离器;

8.高压分离器引出的气相出料经高压循环回路冷却除蜡后进入二次机重复利用;引出的液相出料进入低压分离器;

9.低压分离器引出的气相物料经低压循环回路冷却除蜡后进入第一压缩机,经第一压缩机后部分物料变成液相,通过乙酸乙烯酯分离器回收富含乙酸乙烯酯的物料a至乙酸乙烯酯回收罐,后引入由脱轻组分塔和脱重组分塔构成的精制系统中,分离得到高纯度乙酸乙烯酯产品(分离出包括但不限于水、乙酸、乙酸乙酯、乙酸甲酯、溶剂油、乙醛中的一种或多种);

10.将脱轻组分塔和脱重组分塔中的至少一个塔的塔顶气的至少一部分引出,塔顶气与换热介质换热后,经塔顶辅助换热器冷却,一部分作为塔顶废液采出,另一部分回流至塔内;换热介质经与所述塔顶气换热后送至热泵精馏压缩机压缩,然后先向精制系统的塔釜供热,后作为换热介质循环利用;塔釜液一部分作为塔釜废液采出,另一部分与换热介质换热后,经过一个塔釜辅助换热器回流至塔釜。塔釜辅助换热器和塔顶辅助换热器,均用于控制回流温度。

11.所述的富含乙酸乙烯酯的物料a引入精制系统时可添加或不添加溶剂油;所述的溶剂油包括正构己烷、环己烷、正构庚烷、6#溶剂油、120#溶剂油、200#溶剂油、石油醚、苯、甲苯、二甲苯、正构十二烷、异构十二烷、石脑油及它们的组/混合物中的一种或多种。所述的换热介质包括r600、异丁烷、r290、r601a、r345ca、r245fa、r134a、cf3i、热水、空气、油、蒸汽及它们的组/混合物中的一种或多种。

12.本发明还提供了一种热泵萃取精馏分离乙酸乙烯酯的装置,其包括:

13.高压分离器:用于对高压反应器引出的聚合物与未反应物料、副产物进行气液分离,其中引出的液相出料进入低压分离器,引出的气相出料经高压循环回路冷却除蜡后进入二次机重复利用;

14.低压分离器,用于对高压分离器的液相出料进行气液分离,其中气相出料经低压循环回路冷却除蜡送至第一压缩机,液相出料送去挤压造粒;

15.第一压缩机,其包括顺次相连的增压机和一次机两部分,用于对低压分离器引出的气相出料进行压缩;

16.若干乙酸乙烯酯分离罐,用于对第一压缩机内的各级压缩物料进行气液相分离;其中,气相进入第一压缩机内的下一级压缩单元,液相进入乙酸乙烯酯回收罐;

17.精制系统,其进口与乙酸乙烯酯回收罐的液相出口相连;精制系统包括脱轻组分塔和脱重组分塔,用于精馏分离乙酸乙烯酯;

18.塔顶气-热网回水换热器,用于精馏塔塔顶气和换热介质换热;

19.热泵精馏压缩机,其进口与塔顶气-热网回水换热器相连,出口与热泵精馏换热器相连,用于压缩换热介质;

20.热泵精馏换热器,用于换热介质和精馏塔塔釜液换热;

21.塔顶辅助换热器,其进口与塔顶气-热网回水换热器相连,用于控制精馏塔塔顶回流液的温度、气相分率;

22.塔釜辅助换热器,其进口与热泵精馏换热器相连,用于控制精馏塔塔釜再沸气的温度、气相分率。所述的精制系统可先脱轻组分后脱重组分,也可先脱重组分后脱轻组分,优选的,所述的精制系统先脱轻组分后脱重组分;所述的脱轻组分塔和脱重组分塔为板式塔或填料塔,优选的,所述的脱轻组分塔和脱重组分塔为填料塔。

23.通过以上技术方案,本发明具有以下优势:

24.(1)通过将脱轻组分塔和脱重组分塔中的至少一个塔塔顶气的至少一部分引出,塔顶气与换热介质换热后,经塔顶辅助冷凝器冷凝回流。换热介质经压缩先向精馏塔塔釜供热,后回收利用。该工艺简单,能有效降低热公用工程的消耗,且不会带来其他物质的污染。

25.(2)在极端工况下,可选的,向回收的乙酸乙烯酯溶液中适当添加溶剂油,以利于

乙酸乙烯酯精制,能够有效降低最终产品中重组分的含量。其中,重组分包括但不限于润滑油、乙酸。

26.(3)通过增加塔顶辅助换热器、塔釜辅助换热器,调整整个系统的热量、物料分布,保证系统进料波动时系统仍能正常稳定运行。

附图说明

27.下面结合附图和具体实施方法来详细说明本发明:

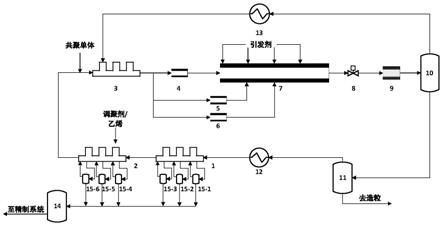

28.图1为本发明基于高压管式法制备乙烯-乙酸乙烯酯共聚物工艺流程回收利用乙酸乙烯酯示意图;

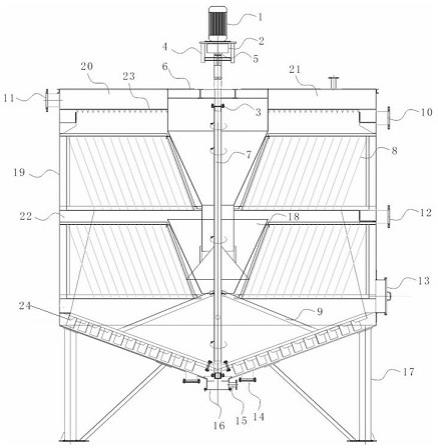

29.图2为本发明基于高压釜式法制备乙烯-乙酸乙烯酯共聚物工艺流程回收利用乙酸乙烯酯示意图;

30.图3为本发明的精馏工段耦合利用脱重组分塔全部塔顶气向脱重组分塔塔釜供热的示意图。

31.图4为本发明的精馏工段耦合利用脱重组分塔全部塔顶气向脱轻组分塔塔釜供热的示意图。

32.图5为本发明的精馏工段耦合利用脱轻组分塔全部塔顶气向脱重组分塔塔釜供热的示意图。

33.图6为本发明的精馏工段耦合利用脱轻组分塔全部塔顶气向脱轻组分塔塔釜供热的示意图。

34.其中,1-增压机,2-一次机,3-二次机,4-预热器,5-冷却器a,6-冷却器b,7-管式反应器,8-脉冲阀,9-冷却器c,10-高压分离器,11-低压分离器,12-低循换热器,13-高循换热器,14-乙酸乙烯酯回收罐,15-1~15-6-乙酸乙烯酯分离罐,16-釜式反应器,17-脱轻组分塔,18-脱轻组分塔塔顶部分冷凝器,19-脱轻组分塔塔顶分离罐,20-脱轻组分塔塔顶回流罐,21-脱轻组分塔塔顶回流泵,22-脱轻组分塔塔釜再沸器,23-进料泵,24-脱重组分塔,25-塔顶气-热网回水换热器,26-塔顶辅助换热器,27-脱重组分塔塔顶回流罐,28-乙酸乙烯酯罐,29-脱重组分塔塔顶回流泵,30-热泵精馏压缩机,31-热泵精馏换热器,32-塔釜辅助换热器,33-热泵精馏回流罐,34-节流阀,35-废乙酸乙烯酯罐a,36-废乙酸乙烯酯罐b,37-脱重组分塔塔釜再沸器,38-脱重组分塔塔顶部分冷凝器。

具体实施方式

35.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

36.本发明第一方面提供了一种热泵萃取精馏分离乙酸乙烯酯的方法,其中,所述的制备方法包括:

37.(1)如图1和图2所示,基于高压法制乙烯-乙酸乙烯酯共聚物工艺流程,乙烯与乙酸乙烯酯在高压反应器(管式反应器7或釜式反应器16)进行自由基聚合,从高压反应器(管式反应器7或釜式反应器16)中引出聚合物和未反应的物料进入高压分离器10,高压分离器10气相出料经高循换热器13冷却后送至二次机3;液相出料夹带有部分乙烯、乙酸乙烯酯的熔融乙烯-乙酸乙烯酯共聚物,进入低压分离器11。从低压分离器11引出的气相出料经过低

压循环回路冷却除蜡之后进入第一压缩机(第一压缩机包括增压机1和一次机2),部分物料变为液相,经乙酸乙烯酯分离罐15-1~15-6回收得到富含乙酸乙烯酯的物料a,送至回收乙酸乙烯酯回收罐14。物料a引入精制系统(精制系统包括脱轻组分塔17和脱重组分塔24,可先脱轻组分再脱重组分或先脱重组分再脱轻组分),分离出包括但不限于水、乙酸、乙酸乙酯、乙酸甲酯、溶剂油、乙醛中的一种或多种,以得到高纯度乙酸乙烯酯产品。可选的,物料a可与溶剂油混合再引入精制系统。

38.(2)如图3-6所示,将脱轻组分塔17和脱重组分塔24中的至少一个塔的塔顶气的至少一部分引出,塔顶气与换热介质换热后,经塔顶辅助换热器26冷却,一部分作为塔顶废液采出,另一部分回流至塔内,此外如图5和6所示,若塔顶气采自脱轻组分塔17,塔顶会有少量不凝气,需采出至火炬。换热介质经换热,送至热泵精馏压缩机30压缩后,先向塔釜供热,后作为换热介质循环利用。

39.(3)塔釜再沸气回流至塔釜前经过一个塔釜辅助换热器32,塔顶液回流至塔顶前经过一个塔顶辅助换热器26,其均用于控制回流温度。

40.根据本发明,所述的塔顶气与换热介质换热后,将换热介质送至热泵精馏压缩机30压缩,压缩后向塔釜供热,其中塔顶气可来自脱轻组分塔17或脱重组分塔24,塔釜可以是脱轻组分塔塔釜或脱重组分塔塔釜。优选为塔顶蒸汽来自脱重组分塔24,向脱轻组分塔塔釜供热。

41.根据本发明,所述的至少一个精馏塔塔顶气的至少一部分引出,优选为全部塔顶气引出用于与换热介质换热,为了尽可能利用塔顶蒸汽汽化潜热。

42.根据本发明,所述的脱轻组分塔17和脱重组分塔24为板式塔或填料塔,优选为填料塔。一方面填料塔效率高,成本较低,另一方面填料塔便于清理。

43.根据本发明,所述的精制系统包括但不限于双塔精馏,优选为双塔精馏。精馏塔采用双塔串联的方式连接,精制系统可先脱轻组分后脱重组分,也可先脱重组分后脱轻组分,优选为先脱轻组分后脱重组分。

44.根据本发明,所述的脱轻组分塔17的理论塔板数为4~35块,优选为8~20块。回流比为1~8,优选为2~6。操作压力为绝压1~3bar,优选为1~2bar,更优选为1~1.5bar。脱轻组分塔塔顶部分冷凝器温度为60~85℃,优选为70~85℃,更优选为75~80℃。本发明中,为抑制乙酸乙烯酯自聚,脱轻组分塔17塔内压力不应过高。

45.根据本发明,所述的脱重组分塔24的理论塔板数为3~50块,优选为10~30块。回流比为0.03~2。操作压力为绝压1~3bar,优选为1~2bar,更优选为1~1.5bar。塔釜温度为90~130℃,优选为90~120℃,更优选为100~120℃。本发明中,为保证乙酸乙烯酯回收率,塔釜温度不应过低,为保证重组分脱除效果,塔釜温度不宜过高。

46.根据本发明,所述的脱轻组分塔塔顶部分冷凝器18(图3、图4)、塔顶辅助换热器26(图5、图6)出口温度不宜过低,为保证轻组分脱除效果达标,且兼顾乙酸乙烯酯回收率。其出口温度为60~85℃,优选为70~85℃,更优选为75~80℃。

47.根据本发明,所述的热泵精馏压缩机30入口处操作温度为50℃~85℃;所述热泵精馏压缩机30的操作压缩比为1~5;所述热泵精馏压缩机出口处操作温度为100℃~150℃。本发明中,为了保证能向再沸器供热,且保证生产过程中的经济型,热泵精馏压缩机30的出口压力不应过低。

48.根据本发明,所述的塔顶辅助换热器26出口温度为60~85℃,优选为70~85℃,更优选为75~80℃。所述的塔釜辅助换热器32出口温度为90~130℃,优选为90~120℃,更优选为100~120℃。塔顶辅助换热器26、塔釜辅助换热器32主要为调整整个系统的热量、物料分布,保证系统进料波动时系统仍能正常稳定运行。

49.根据本发明,所述的脱重组分塔24塔顶中乙酸乙烯酯的质量分数≥98%,优选为≥99%,为保证回收利用的乙酸乙烯酯能用于与乙烯的共聚。所述的精制后的乙酸乙烯酯应确保:水分质量分数≤500ppm,优选为≤200ppm;醋酸质量分数≤100ppm。

50.根据本发明,可选的,向所述的回收的乙酸乙烯酯溶液添加溶剂油,以利于乙酸乙烯酯精制。所述的溶剂油包括但不限于正构己烷、环己烷、正构庚烷、6#溶剂油、120#溶剂油、200#溶剂油、石油醚、苯、甲苯、二甲苯、正构十二烷、异构十二烷、石脑油及它们的组/混合物中的一种或多种。

51.根据本发明,所述的换热介质包括但不限于r600、异丁烷、r290、r601a、、r345ca、r245fa、r134a、cf3i、热水、空气、油及它们的组/混合物中的一种或多种。

52.实施例1

53.本实例在于说明采用本发明的方法回收利用乙酸乙烯酯。

54.本例基于高压管式法制备乙烯-乙酸乙烯酯共聚物工艺。如图3所示,本例采用先脱轻组分,后脱重组分的方式,以回收利用乙酸乙烯酯。

55.如图3所示,本例乙酸乙烯回收罐14通过管路依次与脱轻组分塔17、脱重组分塔24、乙酸乙烯酯罐28、二次机3连接,形成循环乙酸乙烯酯系统。所述的循环乙酸乙烯酯系统中,脱轻组分塔17塔顶废气排向火炬,废液排向废乙酸乙烯酯罐a35;塔釜液排向脱重组分塔24。脱重组分塔24塔顶液为达标的乙酸乙烯酯单体,排向乙酸乙烯酯罐28,后送至二次机3回收利用;塔釜液排向废乙酸乙烯酯罐b36。

56.如图3所示,本例脱重组分塔24中的全部塔顶气与换热介质换热后,经塔顶辅助换热器26冷却,液相一部分作为产物采出,另一部分回流至塔内。换热介质经换热,送至热泵精馏压缩机30压缩后,补充一部分蒸汽,先向脱重组分塔塔釜供热,后作为换热介质循环利用。

57.其中,经乙酸乙烯酯回收罐14回收的乙酸乙烯酯液相物料为2700kg/h。高压分离器10操作压力25mpa,低压分离器11操作压力0.3mpa,一次机2出口压力25mpa。脱轻组分塔17塔板数15,回流比4.6,塔顶操作压力1.22bar,塔顶操作温度77℃。脱重组分塔24塔板数22,回流比0.35,塔顶操作压力1.22bar,塔釜操作温度110℃。热泵精馏压缩机30出口绝压3.6bar,出口温度115℃。

58.精制后乙酸乙烯酯质量分数0.99,水和乙酸质量分数均小于100ppm,精制va产量1830kg/h。与对比例1相比减少能源消耗142kw。

59.实施例2

60.本实例在于说明采用本发明的方法回收利用乙酸乙烯酯。

61.本例基于高压管式法制备乙烯-乙酸乙烯酯共聚物工艺。如图4所示,本例采用先脱轻组分,后脱重组分的方式,以回收利用乙酸乙烯酯。

62.如图4所示,本例乙酸乙烯酯回收罐14通过管路依次与脱轻组分塔17、脱重组分塔24、乙酸乙烯酯罐28、二次机3连接,形成循环乙酸乙烯酯系统。所述的循环乙酸乙烯酯系统

中,脱轻组分塔17塔顶废气排向火炬,废液排向废乙酸乙烯酯罐a35;塔釜液排向脱重组分塔22。脱重组分塔22塔顶液为达标的乙酸乙烯酯单体,排向乙酸乙烯酯罐28,后送至二次机3回收利用;塔釜液排向废乙酸乙烯酯罐b36。

63.如图4所示,本例脱重组分塔24中的全部塔顶气与换热介质换热后,经塔顶辅助换热器26冷却,液相一部分作为产物采出,另一部分回流至塔内。换热介质经换热,送至热泵精馏压缩机30压缩后,补充一部分蒸汽,先向脱轻组分塔塔釜供热,后作为换热介质循环利用。

64.其中,经乙酸乙烯酯回收罐14回收的乙酸乙烯酯液相物料为2700kg/h。高压分离器10操作压力25mpa,低压分离器11操作压力0.3mpa,一次机2出口压力25mpa。脱轻组分塔17塔板数15,回流比4.6,塔顶操作压力1.22bar,塔顶操作温度77℃。脱重组分塔24塔板数22,回流比0.35,塔顶操作压力1.22bar,塔釜操作温度110℃。热泵精馏压缩机30出口绝压2.1bar,出口温度105℃。

65.精制后乙酸乙烯酯质量分数0.99,水和乙酸含量和实例2相同,精制va产量1830kg/h。与对比例2相比减少能源消耗165kw。

66.实施例3

67.本实例在于说明采用本发明的方法回收利用乙酸乙烯酯。

68.本例基于高压管式法制备乙烯-乙酸乙烯酯共聚物工艺。如图5所示,本例采用先脱轻组分,后脱重组分的方式,以回收利用乙酸乙烯酯。

69.如图5所示,本例乙酸乙烯酯回收罐14通过管路依次与脱轻组分塔17、脱重组分塔24、乙酸乙烯酯罐28、二次机3连接,形成循环乙酸乙烯酯系统。所述的循环乙酸乙烯酯系统中,脱轻组分塔17塔顶废气排向火炬,废液排向废乙酸乙烯酯罐a35;塔釜液排向脱重组分塔24。脱重组分塔24塔顶液为达标的乙酸乙烯酯单体,排向乙酸乙烯酯罐28,后送至二次机3回收利用;塔釜液排向废乙酸乙烯酯罐b36。

70.如图5所示,本例脱轻组分塔17中的全部塔顶气与换热介质换热后,经塔顶辅助换热器26冷却,液相一部分作为产物采出,另一部分回流至塔内。换热介质经换热,送至热泵精馏压缩机30压缩后,补充一部分蒸汽,先向脱轻组分塔塔釜供热,后作为换热介质循环利用。

71.其中,经乙酸乙烯酯回收罐14回收的乙酸乙烯酯液相出料为2700kg/h。高压分离器10操作压力25mpa,低压分离器11操作压力0.3mpa,一次机2出口压力25mpa。脱轻组分塔17塔板数15,回流比4.6,塔顶操作压力1.22bar,塔顶操作温度77℃。脱重组分塔24塔板数22,回流比0.35,塔顶操作压力1.22bar,塔釜操作温度110℃。热泵精馏压缩机30出口绝压2.6bar,出口温度105℃。

72.精制后乙酸乙烯酯质量分数0.99,水和乙酸质量分数均与实施例3相同,精制va产量1830kg/h。与对比例3相比,减少能源消耗158kw。

73.实施例4

74.本实例在于说明采用本发明的方法回收利用乙酸乙烯酯。

75.本例基于高压管式法制备乙烯-乙酸乙烯酯共聚物工艺。如图6所示,本例采用先脱轻组分,后脱重组分的方式,以回收利用乙酸乙烯酯。

76.如图6所示,本例乙酸乙烯酯回收罐14通过管路依次与脱轻组分塔17、脱重组分塔

24、乙酸乙烯酯罐28、二次机3连接,形成循环乙酸乙烯酯系统。所述的循环乙酸乙烯酯系统中,脱轻组分塔17塔顶废气排向火炬,废液排向废乙酸乙烯酯罐a35;塔釜液排向脱重组分塔24。脱重组分塔24塔顶液为达标的乙酸乙烯酯单体,排向乙酸乙烯酯罐28,后送至二次机3回收利用;塔釜液排向废乙酸乙烯酯罐b36。

77.如图6所示,本例脱轻组分塔17中的全部塔顶气与换热介质换热后,经塔顶辅助换热器26冷却,液相一部分作为产物采出,另一部分回流至塔内。换热介质经换热,送至热泵精馏压缩机230压缩后,补充一部分蒸汽,先向脱重组分塔塔釜供热,后作为换热介质循环利用。

78.其中,经乙酸乙烯酯回收罐14回收的乙酸乙烯酯液相出料为2700kg/h。高压分离器10操作压力25mpa,低压分离器11操作压力0.3mpa,一次机2出口压力25mpa。脱轻组分塔17塔板数15,回流比4.6,塔顶操作压力1.22bar,塔顶操作温度77℃。脱重组分塔24塔板数22,回流比0.35,塔顶操作压力1.22bar,塔釜操作温度110℃。热泵精馏压缩机30出口绝压4.0bar,出口温度117℃。

79.精制后乙酸乙烯酯质量分数0.99,水和乙酸质量分数均与实施例4相同,精制va产量1830kg/h。与对比例4相比,减少能源消耗140kw。

80.对比例1

81.按照与实施例1相同的工艺条件回收利用乙酸乙烯酯,所不同之处在于:没有回收利用脱重组分塔24塔顶蒸汽汽化潜热的过程,即直接利用热公用工程向脱重组分塔塔釜再沸器37供热。

82.精制后乙酸乙烯酯质量分数0.99,水和乙酸质量分数均与实施例1相同,精制va产量1830kg/h。与实例1相比能源消耗增多142kw。

83.对比例2

84.按照与实施例2相同的工艺条件回收利用乙酸乙烯酯,所不同之处在于:没有回收利用脱重组分塔24塔顶蒸汽汽化潜热的过程,即直接利用热公用工程向脱轻组分塔塔釜再沸器22供热。

85.精制后乙酸乙烯酯质量分数0.99,水和乙酸质量分数均与实施例2相同,精制va产量1830kg/h。与实例2相比能源消耗增多165kw。

86.对比例3

87.按照与实施例3相同的工艺条件回收利用乙酸乙烯酯,所不同之处在于:没有回收利用脱轻组分塔17塔顶蒸汽汽化潜热的过程,即直接利用热公用工程向脱重组分塔塔釜再沸器37供热。

88.精制后乙酸乙烯酯质量分数0.99,水和乙酸质量分数均与实施例3相同,精制va产量1830kg/h。与实例3相比能源消耗增多158kw。

89.对比例4

90.按照与实施例4相同的工艺条件回收利用乙酸乙烯酯,所不同之处在于:没有回收利用脱轻组分塔17塔顶蒸汽汽化潜热的过程,即直接利用热公用工程向脱轻组分塔塔釜再沸器22供热。

91.结果得到乙酸乙烯酯质量分数0.99,水和乙酸质量分数均与实施例4相同,精制va产量1830kg/h。与实例4相比能源消耗增多140kw。

92.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。