1.本发明属于固液分离器的技术领域,具体涉及一种全自动固液增浓分离器。

背景技术:

2.固液分离器是基于结团凝聚原理开发的高效固液分离技术,能有效的处理颗粒物含量较大的高浊度原水、矿井废水、洗煤废水以及排泥水等。原水中颗粒物含量低导致混凝过程颗粒脱稳及凝聚机率降低,使低浊度原水混凝难度加大,净化效率低,而外加高岭土和细砂等浊质的处理技术净化成本较高。借鉴活性泥渣回流技术提高原水浊度原理,回流高效固液分离中浓缩泥渣处理低浊水具有一定的探索价值和理论意义。

3.重力沉降是从气流中分离出尘粒的最简单方法。只有颗粒较大,气速较小时,重力沉降的作用才较明显;那纳米级材料沉降慢的情况,在原固液分离的基础上,增加双层或多层斜板,使纳米混合液在狭小的空间范围内形成管吸附效应,使细小粒子在相对静止状态下迅速沉淀,并可根据沉降速率及沉降距离来获得所需浓度混合液,不需增浓时也可作为固液分离器使用。

技术实现要素:

4.针对现有技术中的上述问题,本发明提供了一种全自动固液增浓分离器,解决了现有固液分离器无法分级沉降的问题。

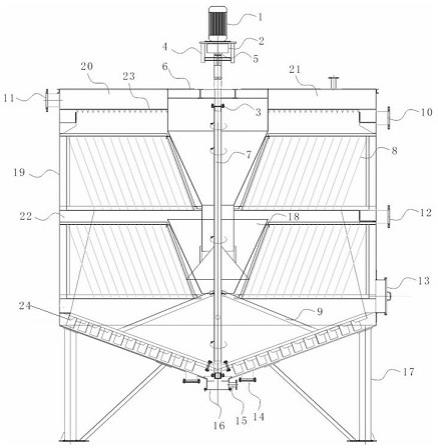

5.为了达到上述发明目的,本发明采用的技术方案如下:一种全自动固液增浓分离器,其特征在于:包括装置外壳19、第一混合箱20和第二混合箱21,第一混合箱20和第二混合箱21安装在装置外壳19顶部的两端,所述第一混合箱20和第二混合箱21通过安装底盖6连通;所述第一混合箱20的侧壁上开设有清液出口11,所述第二混合箱21的侧壁上开设有混合液进口10,第一混合箱20和第二混合箱21内均设置有过滤筛网23,用于过滤混合液中杂质;当混合溶液注入第一混合箱20和第二混合箱21内时,通过过滤筛网23过滤混合液中的杂质,实现第一层级的分离。

6.所述第一混合箱20和第二混合箱21底部依次设置有第一沉降区和第二沉降区;装置外壳19的一侧开设有取液口12,所述取液口12位于第一沉降区和第二沉降区之间;通过第一沉降区的混合溶液能够通过取液口12排出,实现第二层级的分离;通过第二沉降区过滤的混合溶液,能够通过分离液出口排出,实现第三层级的分离。

7.所述装置外壳19内安装有传动机构,所述传动机构位于所述装置外壳19的中心,传动机构上设有搅拌器18;所述装置外壳19的底部开设有用于排出废渣的废渣出口16和用于再次搅拌混合液的反吹入口15,位于所述废渣出口16两侧的装置外壳19上分别开设有分离液出口14。

8.进一步地,所述第一沉降区和第二沉降区分别由第一沉降板和第二沉降板组成,所述第一沉降板和第二沉降板均包括若干个斜板8,斜板8固定在支架22上。

9.进一步地,所述传动机构包括传动轴7、联轴器3、减速机2、除渣电机1,所述传动轴

7穿过安装底盖6向下延伸至所述装置外壳19的底部,传动轴7通过联轴器3、减速机2与除渣电机1连接,所述减速机2固定在机架4上,底部设置有用于密封的填料5。当混合溶液注入装置外壳时,通过控制除渣电机1作业带动减速机2,减速机2的输出轴通过联轴器3转动传动轴7,以实现对混合溶液的搅拌,从而让混合溶液在经过第一沉降区和第二沉降区时得到充分的过滤。

10.进一步地,所述装置外壳19底部为锥形结构,底部对称设有小刮板24,小刮板24通过拉杆9固定在传动轴7上。

11.进一步地,所述所述装置外壳19底部安装有若干个用于支撑装置外壳19的固定支架17。进一步地,所述所述第二沉降区的侧壁上开设有用于检修分离器的检修孔13,当分离器出现故障或损坏时,检修孔用于检修分离器。

12.进一步地,所述所述混合液入口10、取液口12和检修孔13均位于所述清液出口11对立的侧壁上,从而让混合溶液充分的得到过滤处理。

13.本发明公开了一种全自动固液增浓分离器,其有益效果为:(1)本发明分别在第二混合箱开设了清液出口,静止间开设了取液口,底部开设了分离液出口,通过不同的出口能够得到经过不同程度过滤处理的混合溶液,从而能够对混合液实现不同层级的分离。

14.(2)本发明通过控制除渣电机作业带动减速机,减速机的输出轴通过联轴器转动传动轴,以实现对混合溶液的搅拌,从而让混合溶液在经过第一沉降区和第二沉降区时得到充分的过滤,可根据混合液中粒子大小来调整斜板间距,实现不同粒子大小的快速沉降,且本发明降低了固液分离成本,实现固液分离工艺流程自动化,降低人工成本和安全隐患。

15.(3)本发明解决了各生产过程中的固液分离不能够自动运行的问题,并具有广泛应用于化工、制药、食品加工、食用油加工、造纸等生产过程中的应用前景。

附图说明

16.图1为本发明所述全自动固液增浓分离器的结构示意图。

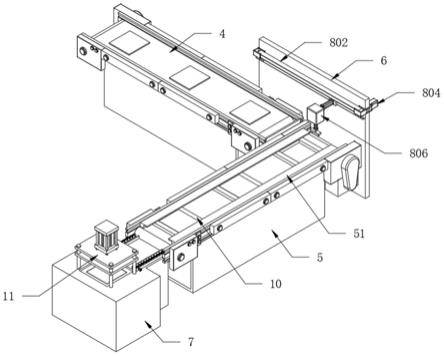

17.图2为本发明所述全自动固液增浓分离器的俯视图。

18.图中:1-除渣电机;2-减速机;3-联轴器;4-机架;5-填料;6-安装底盖;7-传动轴;8-斜板;9-搅拌桨叶;10-混合液进口;11-清液出口;12-取液口;13-检修孔;14-分离液出口;15-反吹入口;16-废渣出口;17-固定支架;18-搅拌器;19-装置外壳;20-第一混合箱;21-第二混合箱;22-支架;23-过滤筛网;24-小刮板。

具体实施方式

19.面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

20.实施例一参考图1,本实施例的一种全自动固液增浓分离器,包括装置外壳19、第一混合箱

20和第二混合箱21,第一混合箱20和第二混合箱21安装在装置外壳19顶部的两端,所述第一混合箱20和第二混合箱21通过安装底盖6连通;所述第一混合箱20的侧壁上开设有清液出口11,所述第二混合箱21的侧壁上开设有混合液进口10,第一混合箱20和第二混合箱21内均设置有过滤筛网23;所述第一混合箱20和第二混合箱21底部依次设置有第一沉降区和第二沉降区;装置外壳19的一侧开设有取液口12,所述取液口12位于第一沉降区和第二沉降区之间。

21.所述装置外壳19内安装有传动机构,所述传动机构位于所述装置外壳19的中心,传动机构上设有搅拌器18。

22.所述装置外壳19的底部开设有用于排出废渣的废渣出口16和用于再次搅拌混合液的反吹入口15,位于所述废渣出口16两侧的装置外壳19上分别开设有分离液出口14。

23.所述第一沉降区和第二沉降区分别由第一沉降板和第二沉降板组成,所述第一沉降板和第二沉降板均包括若干个斜板8,斜板8固定在支架22上。

24.当混合溶液流经第一沉降区时,通过设置于第一沉降板和第二沉降板内的若干斜板8过滤混合液中的大颗粒,实现第二层级的分离和第三层级的分离,搅拌器18用于搅拌混合液。

25.作为本发明的优先实施方式,所述传动机构包括传动轴7、联轴器3、减速机2、除渣电机1,所述传动轴7穿过安装底盖6向下延伸至所述装置外壳19的底部,传动轴7通过联轴器3、减速机2与除渣电机1连接,所述减速机2固定在机架4上,底部设置有用于密封的填料5。进一步地,装置外壳19底部为锥形结构,底部对称设有小刮板24,小刮板24通过拉杆9固定在传动轴7上。

26.当除渣电机1带动传动轴7旋转时,与传动轴7相连接的小刮板24和搅拌器18均通过传动轴7的转动带动作业;当混合溶液注入装置外壳19时,通过控制除渣电机1作业带动减速机2,减速机2的输出轴通过联轴器3转动传动轴7,以实现对混合溶液的搅拌,从而让混合溶液在经过第一沉降区和第二沉降区时得到充分的过滤。

27.进一步地,所述装置外壳19底部安装有若干个用于支撑装置外壳19的固定支架17。进一步地,所述第二沉降区的侧壁上开设有用于检修分离器的检修孔13,当分离器出现故障或损坏时,检修孔13用于检修分离器。

28.进一步地,所述混合液入口10、取液口12和检修孔13均位于所述清液出口11对立的侧壁上。

29.本实施例所用除渣电机1为yp2-100l2-4电机。

30.本实施例一种全自动固液增浓分离器的工作原理为:通过混合液入口10注入混合液,混合溶液通过过滤筛网23过滤处理后,通过清液出口11排出,实现第一层级的分离。

31.在流经第一沉降区之前,通过控制除渣电机1作业带动减速机2,减速机2的输出轴通过联轴器3转动传动轴,以实现对混合溶液的搅拌;当混合溶液流经第一沉降区时,通过设置于第一沉降板内的若干斜板8过滤混合液中的大型颗粒,过滤后的混合溶液通过取液口12排出,实现第二层级的分离。

32.当混合溶液流经第二沉降区时,第二沉降板内的斜板8实现不同粒子大小的快速沉降,通过分离液出口14排出实现第三层级的分离。

33.虽然结合附图对发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可做出的各种修改和变形仍属本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。