1.本技术涉及一种锰锌铁氧体复合物及其制备方法和应用,属于电磁屏蔽材料技术领域。

背景技术:

2.现代通信技术向着高密度、高集成、广域覆盖的方向快速发展。5g通信也逐渐走向了市场,但随之带来的电磁干扰也不容忽视。为了屏蔽电磁辐射对人体带来的伤害,电磁屏蔽材料得到了广泛的关注。目前的电磁屏蔽材料主要包括金属及其合金材料、导电织物、本征导电高分子材料和碳材料。在众多电磁屏蔽材料中,锰锌铁氧体(mzf)由于具有高介电性、高频低损耗、高磁导率的优点,因此得到了广泛的研究。mzf是一种软磁铁,属于尖晶石形结构,它的制备方法主要有化学共沉淀法、水热合成法、自蔓延高温合成法、溶胶凝胶法以及高能球磨法。其中化学共沉淀法由于操作简单、无污染、合成周期短等优势,所以适合产业化生产。从1960年开始,科研工作者就开始系统研究掺杂物、气氛、显微结构对软磁材料磁性能的影响,使锰锌铁氧体的性能有了很大的提高。但是少有科研工作者将碳纳米管与锰锌铁氧体进行复合。碳纳米管(cnts)是一种六边形碳原子网格组成一维纳米材料,具有优异的导热性能(超过3000w/mk),超高的杨氏模量(1-1.4tpa),表面积大,电导率约为106s/cm。虽然cnts具有优异的介电性能,但它们通常对电磁波的吸收很弱。

技术实现要素:

3.根据本技术的一个方面,提供了一种锰锌铁氧体复合物及其制备方法,采用化学共沉淀法,将碳纳米管与锰锌铁氧体复合,该方法操作简单,得到的碳纳米管复合锰锌铁氧体呈现典型的核壳结构,这种添加碳纳米管之后的复合材料磁导率和磁饱和强度都得到了很大的提升,在电磁屏蔽领域,比单一锰锌铁氧体更具有实际应用的前途。

4.本技术中基于超声辅助化学共沉积法策略合成一种碳纳米管复合锰锌铁氧体,其作为电磁屏蔽材料具有优异的导磁率和较高的磁饱和强度。

5.本技术提供了一种锰锌铁氧体复合物,所述锰锌铁氧体复合物为核壳结构;其中,所述核壳结构为碳纳米管为核,锰锌铁氧体为壳。

6.可选地,所述碳纳米管复合锰锌铁氧体中,锰、锌、铁、碳纳米管的物质的量之比为1:1:4:5~0.5;

7.优选地,所述碳纳米管复合锰锌铁氧体中,锰、锌、铁、碳纳米管的物质的量之比为1:1:4:5~2。

8.可选地,所述锰锌铁氧体复合物的尺寸为20~50nm。

9.可选地,所述碳纳米管的直径为5~20nm。

10.本技术的又一方面,提供了上述所述的锰锌铁氧体复合物的制备方法,其特征在于,所述方法包括:

11.将含有铁源、锌源、锰源和碳纳米管的原料混合i,调节ph至碱性,静置,得到固体

粉末,煅烧,得到所述复合物。

12.可选地,所述混合i为超声混合;调节ph至碱性后超声处理;

13.所述超声混合的条件为:温度为30~40℃;时间不超过4h,优选0.5~4h;

14.所述超声处理的条件为:温度为30~40℃;时间不超过4h,优选0.5~4h。

15.可选地,所述超声混合的时间上限选自0.5h、1h、1.5h、2h、2.5h、3h、3.5h或4h;下限选自0.1h、0.5h、1h、1.5h、2h、2.5h、3h或3.5h。

16.可选地,所述超声处理的时间上限选自0.5h、1h、1.5h、2h、2.5h、3h、3.5h或4h;下限选自0.1h、0.5h、1h、1.5h、2h、2.5h、3h或3.5h。

17.可选地,所述原料中铁源、锌源、锰源和碳纳米管的摩尔比是4:1:1:5~0.5;

18.其中,所述铁源的摩尔数以铁的摩尔数计算,锌源的摩尔数以锌的摩尔数计算,锰源的摩尔数以锰的摩尔数计算,碳纳米管的摩尔数以碳的摩尔数计算。

19.可选地,所述原料中铁源、锌源、锰源和碳纳米管的摩尔比选自4:1:1:0.5、4:1:1:1、4:1:1:2、4:1:1:5或者任意两个比例数值组成的范围内的任意数值比例。

20.可选地,所述铁源为铁盐,所述铁盐选自氯化铁、硝酸铁中的至少一种;

21.所述锌源为锌盐,所述锌盐选自氯化锌、硝酸锌中的至少一种;

22.所述锰源为锰盐,所述锰盐选自氯化锰、硝酸锰中的至少一种;

23.可选地,所述原料中包括水;其中,水的加入量为50ml。

24.可选地,加入碱调节ph至碱性。

25.可选地,所述碱为强碱,强碱以碱液的形式加入,碱液的浓度为1~10m。

26.可选地,所述碱包括naoh、koh中的至少一种。

27.可选地,调节ph至10~12。

28.可选地,所述静置的时间为6~24h。

29.可选地,所述煅烧的条件包括:非活性气氛下进行煅烧。

30.可选地,所述煅烧的温度为100-600℃。

31.可选地,所述煅烧的时间为6-24h。

32.可选地,通过程序升温升至煅烧温度,升温速率为1~5℃/min。

33.可选地,所述煅烧的温度上限选自600℃、500℃、400℃,下限独立地选自300℃、200℃、100℃。

34.可选地,所述煅烧时间的上限独立地选自24h、17h、16h、12h、10h,下限独立地选自20h、16h、12h、10h、6h。

35.可选地,所述非活性气氛包括氮气、惰性气体中的至少一种。

36.可选地,所述制备方法包括:将水加入到铁源、锌源、锰源和碳纳米管的混合物中,超声混合;然后加入碱调节ph至10~12,超声处理,获得反应液;

37.将所述反应液静置,洗涤后干燥,煅烧,得到所述复合物。

38.本技术的再一方面,提供了上述所述的锰锌铁氧体复合物、根据上述任一项所述的制备方法制备得到的锰锌铁氧体复合物中的至少一种在电磁屏蔽材料中的应用。

39.本技术能产生的有益效果包括:

40.(1)本发明提供了一种碳纳米管复合锰锌铁氧体,其将碳纳米管与锰锌铁氧体相复合,形成一种碳纳米管为核锰锌铁氧体为壳的核壳结构。该复合材料兼具碳纳米管和锰

锌铁氧体的优势,具有优异的导电性和电磁屏蔽性能。

41.(2)基于超声波辅助的方法将碳纳米管与锰锌铁氧体相复合,通过超声更利于碳纳米管和金属离子的分散,合成的产物尺寸更加均匀。与溶胶凝胶法和自蔓延高温合成法相比,通过超声辅助化学共沉淀的方法合成更为安全、简单。

附图说明

42.图1为实施例1制备的碳纳米管复合锰锌铁氧体(mzf@cnt20)的扫描电镜图。

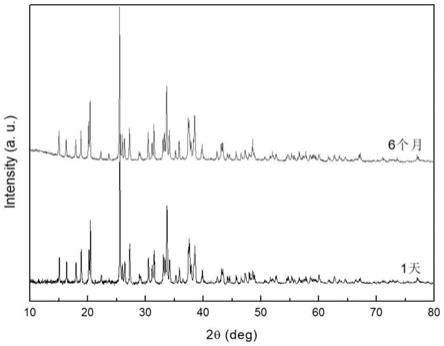

43.图2是实施例1~实施例5制备碳纳米管复合锰锌铁氧体(mzf@cnt2、mzf@cnt5、mzf@cnt10、mzf@cnt20、mzf)的x射线衍射图。

44.图3是实施例1~实施例5制备碳纳米管复合锰锌铁氧体(mzf@cnt2、mzf@cnt5、mzf@cnt10、mzf@cnt20、mzf)的磁滞回线图。

具体实施方式

45.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

46.如无特别说明,本技术的实施例中的原料均通过商业途径购买

47.本技术的实施例中分析方法如下:

48.利用扫描电子显微镜su3800进行sem形貌分析。

49.利用x射线粉末衍射仪rigaku miniflex600(铜靶ka波长为0.154nm)进行xrd结构分析。

50.利用振动样品磁强计lakeshore7404进行磁性能分析。

51.根据本技术的一种实施方式,所述碳纳米管复合锰锌铁氧体的制备方法包括:将氯化铁、氯化锌、氯化锰按照物质的量之比为4:1:1的比例加入烧杯中,再加入一定比例的碳纳米管,加入一定量的去离子水,超声混合。步骤2,加入氢氧化钠溶液调节ph为10-12,继续超声混合。步骤3,静置过夜,使用去离子水洗涤经步骤2后得到的反应液六次以上,真空干燥。步骤4,研磨步骤3得到的固体粉末高温煅烧。通过超声辅助,化学共沉淀制备的碳纳米管复合锰锌铁氧体,更为安全、简单。

52.根据本技术的一种实施方式,所述碳纳米管复合锰锌铁氧体由碳纳米管为核、锰锌铁氧体为壳合成出的复材料具有标准的核壳结构。

53.根据本发明,所述步骤(2)中,可选的碱溶液可为naoh或者koh。浓度可调区间为1-10m,优选1.5m。静置时间从6-18h,优选12h。

54.作为其中一种具体的实施方式,所述碳纳米管复合锰锌铁氧体的制备方法,具体按照以下步骤实施:步骤1,将氯化铁、氯化锌、氯化锰、碳纳米管加入烧杯中,加入一定量的去离子水,超声混合。步骤2,加入氢氧化钠溶液调节ph为10-12,继续超声混合。步骤3,静置过夜,使用去离子水洗涤经步骤2后得到的反应液六次以上,真空干燥。步骤4,研磨步骤3得到的固体粉末高温煅烧。

55.作为其中一种具体的实施方式,所述步骤1中氯化铁、氯化锌、氯化锰、碳纳米管的物质的量之比是4:1:1:5~0.5,超声时间为2h。

56.作为其中一种具体的实施方式,所述步骤2中氢氧化钠溶液的浓度为1.5m,超声时间为2h。

57.作为其中一种具体的实施方式,所述步骤3中真空干燥时间为24h,温度为60℃。

58.作为其中一种具体的实施方式,所述步骤4中煅烧的温度为400℃,时间为10h,气氛为n2。

59.实施例1(mzf@cnt2的制备)

60.(1)mzf@cnt2前驱体的制备:将3.25g氯化铁、0.68g氯化锌、0.63g氯化锰、0.3g碳纳米管加入烧杯中,加入50ml的去离子水,超声混合2h,超声温度为30℃。

61.(2)mzf@cnt2反应液ph的调节:加入1.5m氢氧化钠溶液调节ph为10继续超声混合2h,超声温度为30℃。

62.(3)mzf@cnt2产物的洗涤和干燥:静置过夜,使用去离子水洗涤经步骤2后得到的黑色沉淀六次以上洗至ph=7,60℃真空条件下干燥24h。

63.(4)mzf@cnt2的热处理:研磨步骤3得到的固体粉末400℃(升温速率为2℃/min),n2保护下,煅烧10h。

64.实施例2(mzf@cnt5的制备)

65.(1)mzf@cnt5前驱体的制备:将3.25g氯化铁、0.68g氯化锌、0.63g氯化锰、0.12g碳纳米管加入烧杯中,加入50ml的去离子水,超声混合2h,超声温度为30℃。

66.(2)mzf@cnt5反应液ph的调节:加入1.5m氢氧化钠溶液调节ph为10,继续超声混合2h,超声温度为30℃。

67.(3)mzf@cnt5产物的洗涤和干燥:静置过夜,使用去离子水洗涤经步骤2后得到的黑色沉淀六次以上洗至ph=7,60℃真空条件下干燥24h。

68.(4)mzf@cnt5的热处理:研磨步骤3得到的固体粉末400℃(升温速率为2℃/min),n2保护下,煅烧10h。

69.实施例3(mzf@cnt10的制备)

70.(1)mzf@cnt10前驱体的制备:将3.25g氯化铁、0.68g氯化锌、0.63g氯化锰、0.06g碳纳米管加入烧杯中,加入50ml的去离子水,超声混合2h,超声温度为30℃。

71.(2)mzf@cnt10反应液ph的调节:加入1.5m氢氧化钠溶液调节ph为10,继续超声混合2h,超声温度为30℃。

72.(3)mzf@cnt10产物的洗涤和干燥:静置过夜,使用去离子水洗涤经步骤2后得到的黑色沉淀六次以上洗至ph=7,60℃真空条件下干燥24h。

73.(4)mzf@cnt10的热处理:研磨步骤3得到的固体粉末400℃(升温速率为2℃/min),n2保护下,煅烧10h。

74.实施例4(mzf@cnt20的制备)

75.(1)mzf@cnt20前驱体的制备:将3.25g氯化铁、0.68g氯化锌、0.63g氯化锰、0.03g碳纳米管加入烧杯中,加入50ml的去离子水,超声混合2h,超声温度为30℃。

76.(2)mzf@cnt2反应液ph的调节:加入1.5m氢氧化钠溶液调节ph为10,继续超声混合2h,超声温度为30℃。

77.(3)mzf@cnt2产物的洗涤和干燥:静置过夜,使用去离子水洗涤经步骤2后得到的黑色沉淀六次以上洗至ph=7,60℃真空条件下干燥24h。

78.(4)mzf@cnt2的热处理:研磨步骤3得到的固体粉末400℃(升温速率为2℃/min),n2保护下,煅烧10h。

79.实施例5(mzf的制备)

80.(1)mzf前驱体的制备:将3.25g氯化铁、0.68g氯化锌、0.63g氯化锰加入烧杯中,加入50ml的去离子水,超声混合2h,超声温度为30℃。

81.(2)mzf反应液ph的调节:加入1.5m氢氧化钠溶液调节ph为10,继续超声混合2h,超声温度为30℃。

82.(3)mzf产物的洗涤和干燥:静置过夜,使用去离子水洗涤经步骤2后得到的黑色沉淀六次以上洗至ph=7,60℃真空条件下干燥24h。mzf的热处理:研磨步骤3得到的固体粉末400℃(升温速率为2℃/min),n2保护下,煅烧10h。

83.形貌表征

84.对实施例中制备得到的碳纳米管复合锰锌铁氧体进行sem形貌表征,典型的如图1所示。图1为实施例1中制备得到的碳纳米管复合锰锌铁氧体(mzf@cnt20)的扫描电镜图,从图中可以看出mzf包覆在cnt的表面形成了一种cnt为核mzf为壳的核壳结构。

85.结构表征

86.对实施例中制备得到的碳纳米管复合锰锌铁氧体进行xrd结构表征,典型的如图2所示。图2为实施例1-5中制备得到的碳纳米管复合锰锌铁氧体(mzf@cnt2、mzf@cnt5、mzf@cnt10、mzf@cnt20、mzf)的x射线衍射图,从图中可以看出与mzf相比,其他样品只在26

°

出现了新的衍射峰,该衍射峰是对应于石墨的(002)晶面,是由于添加了cnt而产生的。该xrd图证明cnt的添加不会破坏mzf的晶型也不会产生其他杂质。

87.磁性能表征

88.对实施例中制备得到的碳纳米管复合锰锌铁氧体进行磁性能,典型的如图3所示。图3为实施例1~实施例5制备碳纳米管复合锰锌铁氧体(mzf@cnt2、mzf@cnt5、mzf@cnt10、mzf@cnt20、mzf)的磁滞回线图,从图中可以看出mzf@cnt5样品具有最大的导磁率和磁饱和强度。

89.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。