1.本发明涉及一种远程操控技术,尤其是涉及一种能够实现远程操控操作手柄的液压机构。

背景技术:

2.随着工业自动化技术和船舶行业的快速发展,目前客户在船舶、起重等工况下,对液压执行机构(如液压马达、液压油缸)实现远程操作控制,提高设备自动化、集成化程度及配套的需求日益增加。

3.且当前,很多环境不能满足设备的现场操作控制,如:空间狭小的操作室,存在操作不方便的问题;又如:操作室与使用设备距离远的工况,存在无法及时操作的问题;还如:工作区域存在安全风险的场合;有自动化、集成化控制需求的场合等。这些环境下选择远程操作控制是最佳选择,然而国内目前没有配套替代的远程控制元件。

技术实现要素:

4.本发明所要解决的技术问题是提供一种能够实现远程操控操作手柄的液压机构,其能够集成于空间狭小的操作室内,能够实现远程及时操控液压马达,且能够实现对液压马达的无极调速。

5.本发明解决上述技术问题所采用的技术方案为:一种能够实现远程操控操作手柄的液压机构,其特征在于:包括主阀体、前后贯穿设置于所述的主阀体上的主阀芯、左右贯穿设置于所述的主阀体上的转轴、连接于所述的主阀体的前端上的前封盖、连接于所述的主阀体的后端上的后封盖、固定于所述的转轴的一轴端上的操纵杆,所述的主阀芯的前半段与所述的转轴固定连接,所述的主阀芯的后半段上设置有压缩弹簧,所述的前封盖上设置有前油腔,所述的后封盖上前后同轴设置有弹簧腔和后油腔,所述的前油腔、所述的主阀体的内腔、所述的弹簧腔、所述的后油腔依次连通,所述的主阀芯处于中位时所述的主阀芯的前半段位于所述的主阀体内且所述的主阀芯的后半段位于所述的弹簧腔和所述的后油腔内,所述的压缩弹簧限制于所述的弹簧腔内,所述的操纵杆位于所述的主阀体的外部,远程操控所述的前油腔和所述的后油腔切换进油使所述的操纵杆前后摆动,远程操控所述的前油腔或所述的后油腔进油的压力大小决定所述的操纵杆前后摆动的角度。

6.所述的主阀体上前后贯穿开设有供所述的主阀芯前后运动的第一贯穿孔,所述的主阀芯位于中位时所述的主阀芯的前半段位于所述的第一贯穿孔内,所述的前油腔、所述的第一贯穿孔、所述的弹簧腔、所述的后油腔同轴依次连通,所述的主阀体上左右贯穿开设有供所述的转轴转动的第二贯穿孔,所述的第一贯穿孔与所述的第二贯穿孔连通构成所述的主阀体的内腔。前油腔、第一贯穿孔、弹簧腔、后油腔同轴依次连通形成了主阀芯的前后运动的运动空间。

7.所述的主阀芯的前半段的直径大于后半段的直径,所述的主阀芯的后半段的前端和后端上套设有弹簧座,所述的主阀芯的后半段的后端端头上螺接有锁紧螺母,所述的压

缩弹簧限制于两个所述的弹簧座之间,所述的弹簧腔的直径大于所述的第一贯穿孔的直径和所述的后油腔的直径,所述的弹簧座与所述的弹簧腔相适配。由于主阀芯的前半段的直径大于后半段的直径,形成了一个台阶,且在主阀芯的后半段的后端端头上螺接有锁紧螺母,因此两个弹簧座无法脱离主阀芯的后半段,前油腔进油时主阀芯向后运动,台阶部分推动邻近的弹簧座向后移动使压缩弹簧被压缩,后油腔进油时主阀芯向前运动,压力油作用于锁紧螺母并通过邻近的弹簧座的端面上的孔洞作用于主阀芯的后半段接触位于远端的弹簧座的端面从而推动主阀芯向前移动使压缩弹簧被压缩;压缩弹簧复位时主阀芯回归中位。

8.所述的主阀芯的前半段与所述的转轴之间设置有轴固定机构,所述的轴固定机构包括拨销、弹性圆柱销、沿径向开设于所述的主阀芯的前半段上与所述的拨销的销头相适配的第一限位孔、沿径向开设于所述的转轴上与所述的拨销的销主体相适配的第一销孔、沿径向开设于所述的转轴上与所述的弹性圆柱销相适配的第二限位孔、沿径向开设于所述的拨销的销主体上与所述的弹性圆柱销相适配的第二销孔,所述的拨销的销主体插入所述的第一销孔且所述的弹性圆柱销对准插入所述的第二限位孔和所述的第二销孔实现所述的拨销与所述的转轴的固定,所述的拨销的销头插入所述的第一限位孔实现所述的拨销与所述的主阀芯的前半段的固定。在此限定了主阀芯与转轴之间的一种轴固定机构,这种结构简单,且操作方便,在安装时将拨销的销主体插入转轴上的第一销孔内,将第二限位孔与第二销孔对正,弹性圆柱销插入,将带有拨销的转轴装入主阀体,使拨销的销头插入主阀芯上的第一限位孔内。

9.所述的第一贯穿孔与所述的第二贯穿孔部分交叠且所述的第一贯穿孔在上而所述的第二贯穿孔在下,所述的主阀芯的前半段的侧壁部分削平形成向内凹陷的内凹平面,所述的内凹平面正对所述的转轴。在此,限定了第一贯穿孔与第二贯穿孔的具体位置关系,且使主阀芯的前半段具有一内凹平面,这样可以降低主阀体整体的高度。

10.所述的前封盖上还设置有与所述的前油腔相连通的前端油通道,所述的后封盖上还设置有与所述的后油腔相连通的后端油通道,该液压机构还包括用于实现所述的前端油通道和所述的后端油通道进油切换的电磁换向阀,及用于实现所述的前端油通道或所述的后端油通道进油的压力大小的电磁比例压力阀,利用远程电信号操控所述的电磁换向阀的电磁铁使所述的操纵杆前后摆动,利用远程电信号操控所述的电磁比例压力阀的电磁铁决定所述的操纵杆前后摆动的角度。前端油通道和后端油通道为进出油通道,电磁换向阀可以切换从前端油通道进油还是从后端油通道进油,从而使操纵杆向后摆动或向前摆动;电磁比例压力阀可以控制进油的压力大小,从而控制操纵杆摆动的幅度,操纵杆的摆动幅度等值作用在手动比例阀的操作手柄上,进而控制手动比例阀中的液压油流向及液压油流量的比例线性输出。

11.所述的转轴的一轴端同轴延伸设置有转动操作部,所述的转动操作部位于所述的主阀体的外部,所述的操纵杆的下部开设有与所述的转动操作部相适配的固定孔,所述的转动操作部与所述的操纵杆之间设置有在所述的转轴转动时带动所述的操纵杆摆动的联动机构,所述的操纵杆上设置有用于夹紧所述的转动操作部的夹紧机构。转动操作部通过联动机构与操纵杆进行连接,转轴转动时,转动操作部通过联动机构带动操纵杆摆动;为防止转动操作部与操纵杆脱开设置夹紧机构。

12.所述的联动机构包括平键、沿轴向开设于所述的转动操作部上的第一键槽、沿轴向开设于所述的固定孔的孔壁上的第二键槽,所述的第一键槽和所述的第二键槽相对拼接成与所述的平键相适配的键腔,所述的平键与所述的键腔配合实现所述的转轴与所述的操纵杆联动;所述的夹紧机构包括两块夹紧块和能够施力于两块所述的夹紧块使两块所述的夹紧块夹紧所述的转动操作部的紧固件,所述的操纵杆自底部向上开设有与所述的固定孔相连通的开口,所述的开口使所述的操纵杆位于所述的固定孔下方的部分形成两块所述的夹紧块。利用平键实现转轴与操纵杆联动不仅结构简单,而且避免了使用螺钉存在的操作麻烦和容易松动脱掉的问题;在操纵杆上开设一个开口,这样开口两侧部分在力作用下可被向内挤压,利用紧固件紧固时两块夹紧块向内挤压使固定孔靠近开口的部分向内挤压夹紧转动操作部;紧固件可采用螺钉和螺母的配合结构。

13.所述的主阀体的左右两侧均固定有转轴闷盖,所述的转轴的轴端活动嵌于所述的转轴闷盖上,所述的转轴闷盖与所述的主阀体的侧端之间、所述的转轴与所述的转轴闷盖之间、所述的前封盖与所述的主阀体的前端之间、所述的后封盖与所述的主阀体的后端之间均设置有用于防止压力油从连接缝隙中泄漏的密封结构,所述的转轴靠近所述的转动操作部的一轴端与同侧的所述的转轴闷盖之间设置有骨架油封。转轴闷盖的设置是为了防止灰尘等进入主阀体的内腔中;由于部件与部件之间连接难免会存在缝隙,因此为防止压力油从这些缝隙中泄漏出去,同时为了防止外部灰尘、水汽等进入主阀体的内腔中,合理安装密封结构,密封结构可采用常规技术手段,如环形槽与o型圈的配合结构。

14.所述的操纵杆的上部连接有用于与外部手动比例阀的操作手柄连接的叉板。转轴转动使操纵杆前后摆动,叉板随操纵杆前后摆动,使外部手动比例阀的操作手柄动作,从而实现外部手动比例阀对液压马达的操控。

15.与现有技术相比,本发明的优点在于:

16.1)可远程操控前油腔和后油腔切换进油,前油腔进油时主阀芯向后运动,带动转轴转动,使操纵杆向后摆动,后油腔进油时主阀芯向前运动,带动转轴反方向转动,使操纵杆向前摆动,操纵杆与手动比例阀的操作手柄连接,可实现对液压马达的控制;可远程操控前油腔或后油腔进油的压力大小,这样可控制操纵杆前后摆动的角度,从而根据实际需求可呈线性比例控制手动比例阀的角度,实现对液压马达的无极调速,为液压马达提供了稳定的流量输出。

17.2)该液压机构的前油腔和后油腔通过油管连接独立系统,可通过远程电信号实现远程控制操纵杆前后摆动,解决了手动比例阀在控制液压马达上的远程操作,代替了手动操作,提高了操作效率,而且一方面,该液压机构的安装空间小,可实现操作集成于操作室内,不存在操作不方便的问题,另一方面,即使操作室与使用设备距离远也能实现及时操作。

18.3)该液压机构可适用于空间狭小的操作室、操作室与使用设备距离远、工作区域存在安全风险及有自动化、集成化控制需求的场合。

19.4)由于该液压机构采用液压驱动,因此尤其适合诸如油船、天燃气船等有防燃防爆要求的场合。

附图说明

20.图1为本发明的液压机构的整体结构示意图一;

21.图2为本发明的液压机构的整体结构示意图二;

22.图3为本发明的液压机构的主视图;

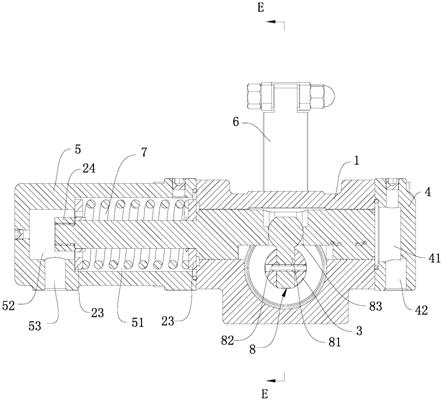

23.图4为图3的a-a向剖视图;

24.图5为本发明的液压机构的侧视图;

25.图6为图5的d-d向剖视图;

26.图7为图6的e-e向剖视图;

27.图8为本发明的液压机构的分解结构示意图一;

28.图9为本发明的液压机构的分解结构示意图二。

具体实施方式

29.以下结合附图实施例对本发明作进一步详细描述。

30.本发明提出的一种能够实现远程操控操作手柄的液压机构,如图所示,其包括主阀体1、前后贯穿设置于主阀体1上的主阀芯2、左右贯穿设置于主阀体1上的转轴3、连接于主阀体1的前端上的前封盖4、连接于主阀体1的后端上的后封盖5、固定于转轴3的一轴端上的操纵杆6,主阀芯2的前半段21与转轴3固定连接,主阀芯2的后半段22上设置有压缩弹簧7,前封盖4上设置有前油腔41,后封盖5上前后同轴设置有弹簧腔51和后油腔52,前油腔41、主阀体1的内腔、弹簧腔51、后油腔52依次连通,主阀芯2处于中位时主阀芯2的前半段21位于主阀体1内且主阀芯2的后半段22位于弹簧腔51和后油腔52内,压缩弹簧7限制于弹簧腔51内,操纵杆6位于主阀体1的外部,远程操控前油腔41和后油腔52切换进油使操纵杆6前后摆动,远程操控前油腔41或后油腔52进油的压力大小决定操纵杆6前后摆动的角度。

31.具体的方案为,主阀体1上前后贯穿开设有供主阀芯2前后运动的第一贯穿孔11,主阀芯2位于中位时主阀芯2的前半段21位于第一贯穿孔11内,前油腔41、第一贯穿孔11、弹簧腔51、后油腔52同轴依次连通,主阀体1上左右贯穿开设有供转轴3转动的第二贯穿孔12,第一贯穿孔11与第二贯穿孔12连通构成主阀体1的内腔,前油腔41、第一贯穿孔11、弹簧腔51、后油腔52同轴依次连通形成了主阀芯2的前后运动的运动空间。

32.具体的方案为,主阀芯2的前半段21的直径大于后半段22的直径,主阀芯2的后半段22的前端和后端上套设有弹簧座23,主阀芯2的后半段22的后端端头上螺接有锁紧螺母24,压缩弹簧7限制于两个弹簧座23之间,弹簧腔51的直径大于第一贯穿孔11的直径和后油腔52的直径,弹簧座23与弹簧腔51相适配。由于主阀芯2的前半段21的直径大于后半段22的直径,形成了一个台阶,且在主阀芯2的后半段22的后端端头上螺接有锁紧螺母24,因此两个弹簧座23无法脱离主阀芯2的后半段22,前油腔41进油时主阀芯2向后运动,台阶部分推动邻近的弹簧座23向后移动使压缩弹簧7被压缩,后油腔52进油时由于邻近锁紧螺母24的弹簧座23的端面上分布有四个孔洞(作为通油孔),因此后油腔52中的压力油作用于锁紧螺母24并通过邻近的弹簧座23的端面上的孔洞作用于主阀芯2的后半段22接触位于远端的弹簧座23的端面,从而推动主阀芯2向前运动,向前移动使压缩弹簧7被压缩;压缩弹簧7复位时主阀芯2回归中位。

33.更优的方案为,主阀芯2的前半段21与转轴3之间设置有轴固定机构8,轴固定机构

8包括拨销81、弹性圆柱销82、沿径向开设于主阀芯2的前半段21上与拨销81的销头相适配的第一限位孔83、沿径向开设于转轴3上与拨销81的销主体相适配的第一销孔84、沿径向开设于转轴3上与弹性圆柱销82相适配的第二限位孔85、沿径向开设于拨销81的销主体上与弹性圆柱销82相适配的第二销孔86,拨销81的销主体插入第一销孔84且弹性圆柱销82对准插入第二限位孔85和第二销孔86实现拨销81与转轴3的固定,拨销81的销头插入第一限位孔83实现拨销81与主阀芯2的前半段21的固定。在此限定了主阀芯2与转轴3之间的一种轴固定机构8,这种结构简单,且操作方便,在安装时将拨销81的销主体插入转轴3上的第一销孔84内,将第二限位孔85与第二销孔86对正,弹性圆柱销82插入,由于在设计时将第二贯穿孔12的直径设计为大于转轴3的直径,因此可将带有拨销81的转轴3装入主阀体1上的第二贯穿孔12内,再使拨销81的销头插入主阀芯2上的第一限位孔83内,转轴3的两轴端再由转轴闷盖9来固定,这样拨销81始终连接转轴3与主阀芯2。

34.进一步的方案为,第一贯穿孔11与第二贯穿孔12部分交叠且第一贯穿孔11在上而第二贯穿孔12在下,主阀芯2的前半段21的侧壁部分削平形成向内凹陷的内凹平面25,内凹平面25正对转轴3。在此,限定了第一贯穿孔11与第二贯穿孔12的具体位置关系,且使主阀芯2的前半段21具有一内凹平面25,这样可以降低主阀体1整体的高度。

35.更优的方案为,前封盖4上还设置有与前油腔41相连通的前端油通道42,后封盖5上还设置有与后油腔52相连通的后端油通道53,该液压机构还包括用于实现前端油通道42和后端油通道53进油切换的电磁换向阀(图中未示出),及用于实现前端油通道42或后端油通道53进油的压力大小的电磁比例压力阀(图中未示出),利用远程电信号操控电磁换向阀的电磁铁使操纵杆6前后摆动,利用远程电信号操控电磁比例压力阀的电磁铁决定操纵杆6前后摆动的角度。前端油通道42和后端油通道53为进出油通道,电磁换向阀可以切换从前端油通道42进油还是从后端油通道53进油,从而使操纵杆6向后摆动或向前摆动;电磁比例压力阀可以控制进油的压力大小,从而控制操纵杆6摆动的幅度,操纵杆的摆动幅度等值作用在手动比例阀的操作手柄上,进而控制手动比例阀中的液压油流向及液压油流量的比例线性输出。电磁换向阀和电磁比例压力阀均采用现有技术。

36.更优的方案为,转轴3的一轴端同轴延伸设置有转动操作部31,转动操作部31位于主阀体1的外部,操纵杆6的下部开设有与转动操作部31相适配的固定孔61,转动操作部31与操纵杆6之间设置有在转轴3转动时带动操纵杆6摆动的联动机构62,操纵杆6上设置有用于夹紧转动操作部31的夹紧机构63。转动操作部31通过联动机构62与操纵杆6进行连接,转轴3转动时,转动操作部31通过联动机构62带动操纵杆6摆动;为防止转动操作部31与操纵杆6脱开设置夹紧机构63。

37.更优的方案为,联动机构62包括平键621、沿轴向开设于转动操作部31上的第一键槽622、沿轴向开设于固定孔61的孔壁上的第二键槽623,第一键槽622和第二键槽623相对拼接成与平键621相适配的键腔,平键621与键腔配合实现转轴3与操纵杆6联动;夹紧机构63包括两块夹紧块631和能够施力于两块夹紧块631使两块夹紧块631夹紧转动操作部31的紧固件632,操纵杆6自底部向上开设有与固定孔61相连通的开口633,开口633使操纵杆6位于固定孔61下方的部分形成两块夹紧块631。利用平键621实现转轴3与操纵杆6联动不仅结构简单,而且避免了使用螺钉存在的操作麻烦和容易松动脱掉的问题;在操纵杆6上开设一个开口633,这样开口633两侧部分在力作用下可被向内挤压,利用紧固件632紧固时两块夹

紧块631向内挤压使固定孔61靠近开口633的部分向内挤压夹紧转动操作部31;紧固件632可采用螺钉和螺母的配合结构。

38.进一步的方案为,主阀体1的左右两侧均固定有转轴闷盖9,转轴3的轴端活动嵌于转轴闷盖9上,转轴闷盖9与主阀体1的侧端之间、转轴3与转轴闷盖9之间、前封盖4与主阀体1的前端之间、后封盖5与主阀体1的后端之间均设置有用于防止压力油从连接缝隙中泄漏的密封结构b,转轴3靠近转动操作部31的一轴端与同侧的转轴闷盖9之间设置有骨架油封c,转轴闷盖9的设置是为了防止灰尘等进入主阀体1的内腔中;由于部件与部件之间连接难免会存在缝隙,因此为防止压力油从这些缝隙中泄漏出去,同时为了防止外部灰尘、水汽等进入主阀体1的内腔中,合理安装密封结构b,密封结构b可采用常规技术手段,如环形槽与o型圈的配合结构。操纵杆6的上部连接有用于与外部手动比例阀的操作手柄连接的叉板64。转轴3转动使操纵杆6前后摆动,叉板64随操纵杆6前后摆动,使外部手动比例阀的操作手柄动作,从而实现外部手动比例阀对液压马达的操控。

39.在本发明中,设定前封盖4相对主阀体1在主阀体1的前方,后封盖5相对主阀体1在主阀体1的后方。

40.该液压机构的装配过程为:将主阀芯2装入主阀体1上,主阀芯2的前半段21位于第一贯穿孔11内,主阀芯2的后半段22位于主阀体1外,主阀芯2的后半段22上依次装上其中一个弹簧座23、压缩弹簧7、另一个弹簧座23,并在端头上螺接锁紧螺母24,前封盖4安装于主阀体1的前端上,后封盖5安装于主阀体1的后端上,将拨销81的销主体插入转轴3上的第一销孔84内,将第二限位孔85与第二销孔86对正,弹性圆柱销82插入,将带有拨销81的转轴3装入主阀体1的第二贯穿孔12内,使拨销81的销头插入主阀芯2上的第一限位孔83内,在主阀体1的左右两侧安装上转轴闷盖9,因转轴3嵌于转轴闷盖9上使拨销81的销头始终位于第一限位孔83内,将骨架油封c装入其中一个转轴闷盖9,操纵杆6安装于转动操作部31上。

41.该液压机构的工作过程为:使用时,前端油通道42进入压力油,压力油推动主阀芯2向后克服压缩弹簧7的弹簧力向后运动,拨销81带动转轴3转动,操纵杆6向后摆动,将外部手动比例阀的操作手柄推动,进入前端油通道42的压力油取消,主阀芯2在压缩弹簧7的弹簧力作用下回到中位,带动拨销81及操纵杆6回到中位;反之,后端油通道53进入压力油,压力油推动主阀芯2向前克服压缩弹簧7的弹簧力向前运动,拨销81带动转轴3反方向转动,操纵杆6向前摆动,将外部手动比例阀的操作手柄推动,进入后端油通道53的压力油取消,主阀芯2在压缩弹簧7的弹簧力作用下回到中位,带动拨销81及操纵杆6回到中位。根据压力油的压力大小不同,操纵杆6随线性比例摆动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。