1.本发明涉及污水处理的技术领域,尤其涉及活性污泥法水处理技术的技术领域,具体而言,涉及污水处理系统以及污水处理方法。

背景技术:

2.活性污泥法水处理技术是利用活性污泥的生物凝聚、吸附和氧化作用,以分解去除污水中的有机污染物的废水生物处理的主要方法。基于活性污泥法水处理技术的成熟污水处理工艺有a/o工艺、a2o工艺、多级ao工艺、氧化沟工艺、序批式活性污泥法(sbr)、cass工艺、膜生物反应器(mbr)、生物流化床、生物接触氧化法、曝气生物滤池等。这些污水处理工艺需要多个功能单元串联,污水处理厂的占地面积大(占地一般在0.4~1.6m2/(m3·

d)),建设周期长(6~18个月);并且,传统污水处理厂的主体构筑物一般采用的是钢筋砼结构,材质以钢筋混凝土、砖混为主,施工时不可避免地会产生大量扬尘和固废,对周围环境影响较大,拆(搬)迁难。

3.现有的污水厂大多面临扩容升级的问题,部分地区还需要新建污水处理厂。但很难有足够的土地用于污水厂扩容扩建和新建。

4.为节省占地面积,有的污水厂采用地下式污水处理厂的建设形式,但建设难度大,建设周期更长、投资成本高;部分污水处理厂采用集成式设计建设,即将各建筑物(包括设备间、操作间、控制间、办公区、卸料储料区)等在平面横向布局和竖向布局上进行集成设计,如将设备间、操作间设计在主要构筑物(污水处理单元,如厌氧池、缺氧池、好氧池、沉淀池) 的上方空间,可以减少一定的占地,但由于对各功能单元安全距离的要求,可减少占地的程度有限。

5.实际上对占地面积影响最大的还是主要构筑物,其占地面积占总建构筑物面积的65%~ 80%,因此,如何在竖向空间对各构筑物进行集成优化设计,才是有效减少占地最直接的方法。目前,有的设计是将好氧池与沉淀池竖向叠加,但竖向上由于受水力停留时间、有效水深、水压、风机风压、机电能耗等条件限制,竖向高度受限,在总容积不变的前提下,整体占地面积缩减有限,目前占地面积仍高达0.2~0.4m2/(m3·

d)。

技术实现要素:

6.第一方面,本发明的目的在于提供生化反应器,以解决现有技术中污水处理厂占地面积大的问题。

7.为了实现上述第一方面的目的,本发明提供了第一种生化反应器,技术方案如下:

8.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;其中,所述厌氧反应区的部分或全部区域和/或所述缺氧反应区的部分或全部区域分布于好氧反应区的下方。

9.在第一种生化反应器中,通过将厌氧反应区、缺氧反应区和好氧反应区在竖向上进行集成化设计,充分利用竖向空间,保证出水效果的同时,极大的减小了占地面积。

10.第二方面,本发明的目的在于提供生化反应器,以进一步减少污水处理厂的占地面积。

11.为了实现上述第二方面的目的,本发明提供了第二种生化反应器,技术方案如下:

12.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;其中,所述厌氧反应区的部分或全部区域和所述缺氧反应区的部分或全部区域分布于好氧反应区的下方且同层、相对设置。

13.在第二种生化反应器中,通过使厌氧反应区的部分或全部区域和所述缺氧反应区的部分或全部区域分布于好氧反应区的下方且同层、相对设置,不仅集成度进一步得到提升,而且能够显著减少建设周期和建材投入成本。

14.第三方面,本发明的目的在于提供生化反应器,以在减少占地的同时提升厌氧反应效果。

15.为了实现上述第三方面的目的,本发明提供了第三种生化反应器,技术方案如下:

16.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;其中,所述厌氧反应区的部分或全部区域和所述缺氧反应区的部分或全部区域分布于好氧反应区的下方且通过不穿过生化反应器中心的第一隔板分隔。

17.在第三种生化反应器中,由于存在倾斜设置的第一隔板,因此当泥水混合物与第一隔板碰撞时能显著提升湍流效果,减少污泥沉降及死角的产生,保障活性污泥与来水均匀混合并充分发生厌氧反应,从而确保bod5(生化需氧量)的降解效果。因此,在节约占地的基础上,第三种生化反应器具有更好的污水处理效果。

18.第四方面,本发明的目的在于提供生化反应器,以在减少占地的同时便于使用和维护。

19.为了实现上述第四方面的目的,本发明提供了第四种生化反应器,技术方案如下:

20.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;其中,所述厌氧反应区包括第一腔体和第二腔体,所述第一腔体位于好氧反应区的侧方且开口朝上,所述第二腔体位于好氧反应区的下方;所述缺氧反应区包括第三腔体和第四腔体,所述第三腔体位于好氧反应区的侧方且开口朝上,所述第四腔体位于好氧反应区的下方。

21.在第四种生化反应器中,第一腔体的开口端能够作为污水的入口,污水从高处落入第二腔体,能够提升第二腔体内泥水混合物的混合效果和湍流效果;第一腔体还可以作为厌氧反应区的检修出入口和观察口;第三腔体能够作为缺氧反应区的检修出入口、观察口及回流口;因此,在节约占地的基础上,第四种生化反应器使用更加方便。

22.第五方面,本发明的目的在于提供生化反应器,以在减少占地的同时便于使用和安装。

23.为了实现上述第五方面的目的,本发明提供了第五种生化反应器,技术方案如下:

24.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;三相分离结构,所述三相分离结构设于好氧反应区内;其中,所述厌氧反应区的部分或全部区域和/或所述缺氧反应区的部分或全部区域分布于好氧反应区的下方;在好氧反应区内设有第一支撑板,所述第一支撑板的左右两端与好氧反应区内壁连接,下端与三相分离结构连接;所述好氧反应区包括位于三相分离结构下方的第一反应腔

以及位于三相分离结构侧方的第二反应腔,三相分离结构上方的沉淀区和第二反应腔通过第一支撑板分隔设置。

25.在第五种生化反应器中,第一支撑板既可以用于安装三相分离结构,提升安装效率,并且所形成的第二反应腔还能作为好氧反应区的检修出入口和观察口;通过将三相分离结构集成于好氧反应区内,能够取消二沉池,进一步显著减少占地。因此,在节约占地的基础上,第五种生化反应器的安装和使用更加方便。

26.第六方面,本发明的目的在于提供生化反应器,以在减少占地的同时提升缺氧反应和好氧反应效果。

27.为了实现上述第六方面的目的,本发明提供了第六种生化反应器,技术方案如下:

28.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;三相分离结构,所述三相分离结构设于好氧反应区内;第一回流结构,用于使好氧反应区上部的泥水混合物从好氧反应区回流入缺氧反应区;其中,所述厌氧反应区的部分或全部区域和/或所述缺氧反应区的部分或全部区域分布于好氧反应区的下方。

29.在第六种生化反应器中,通过设置第一回流结构,能够使污水循环发生缺氧反应和好氧反应,提升除氮效果和除磷效果;通过将三相分离结构集成于好氧反应区内,能够取消二沉池,进一步显著减少占地。因此,在节约占地的基础上,第六种生化反应器具有更好的污水处理效果。

30.第七方面,本发明的目的在于提供生化反应器,以在减少占地的同时提升出水效率。

31.为了实现上述第七方面的目的,本发明提供了第七种生化反应器,技术方案如下:

32.生化反应器,包括:生化反应结构,所述生化反应结构包括包括厌氧反应区、缺氧反应区和好氧反应区;三相分离结构,所述三相分离结构设于好氧反应区内;排水结构,所述排水结构设于三相分离结构的上方;其中,所述厌氧反应区的部分或全部区域和/或所述缺氧反应区的部分或全部区域分布于好氧反应区的下方;所述三相分离结构包括挡板组件,所述挡板组件安装于好氧反应区的上方并形成位于三相分离结构上方的沉淀区,所述挡板组件具有非垂向的、连通好氧反应区和沉淀区的流动间隙;所述排水结构包括溢流组件,所述溢流组件安装于沉淀区的上部,所述溢流组件具有间隔排列的溢流槽,沉淀区的上清液从溢流槽上的溢流口流入溢流槽后排出至生化反应器外部。

33.在第七种生化反应器中,三相分离结构和排水结构均设于好氧反应区的上方,不仅取消了二沉池,显著节约了占地,而且出水纯度和速率显著提升,有助于提升后置处理单元的处理效率。因此,在节约占地的基础上,第七种生化反应器具有更高的出水效率。

34.第八方面,本发明的目的在于提供污水处理系统和污水处理方法,以解决现有技术中污水处理厂占地面积大的问题。

35.为了实现上述第八方面的目的,本发明提供了污水处理系统和污水处理方法,技术方案如下:

36.污水处理系统,包括:前置处理单元,用于接收污水以及对污水进行固液分离,输出第一产水;生化反应单元,用于使包括第一产水与活性污泥的泥水混合物依次进行厌氧反应、缺氧反应、好氧反应和三相分离,输出第二产水和第一污泥;后置处理单元,用于对第

二产水进行固液分离和消毒,输出达标产水和第二污泥;污泥浓缩单元,用于对第一污泥和第二污泥进行浓缩,输出清液和泥饼,所述清液回流至前置处理单元或生化反应单元;其中,所述生化反应单元包括生化反应器,所述生化反应器为上述第一方面至第七方面中任意一方面所述的生化反应器。

37.污水处理方法,采用上述第一方面至第七方面中任意一方面所述的生化反应器,或采用上述的污水处理系统。

38.经验证,上述的生化反应器、污水处理系统和污水处理方法极大地减少了构筑物的占地面积,占地面积可以低至0.06~0.08m2/(m3·

d),并且生化反应器可以采用模块化生产拼装,土建量少,配套的设备配件少,吨水投资仅为1800~2500元,较传统污水处理设施建设成本降低30~50%。

39.此外,上述的生化反应器、污水处理系统和污水处理方法还具有以下优点:

40.(1)可以模块化设计和预制生产,直接将模块运至现场拼装即可,施工简单,30天内可完成10万吨以上污水厂的建设,建设时间大大缩短;受现场用地条件、道路运输条件、施工条件影响较小;可灵活拼装拆卸,异地搬迁再利用,节约资源。

41.(2)拼装结构主体材质为钢材,基础土建工程量少,大大减少了扬尘、噪音、土石方、建筑垃圾等污染源的产生;优选采用具有防腐涂料的特种钢,环保、无毒、低voc,漆膜坚韧耐磨,附着力强,物理机械性能好,抗氧化,耐高温,可适用于不同环境,使用寿命可达30~ 50年。

42.(3)厌氧反应区内微生物厌氧作用会产生少量沼气(主要成份为甲烷ch4)及部分臭气 (如硫化氢h2s、二氧化硫so2),气体随泥水混合物进入缺氧反应区和好氧反应区,甲烷在一定程度上可以作为微生物的碳源,硫化氢、二氧化硫等会在微生物的作用下被氧化消解,转化为硫酸盐等物质,最终释放到大气中的气体无臭无害,无需再增加废气收集和处理系统。

43.(4)可以根据水处理量灵活设计好氧反应区的容积大小,使用灵活方便,处理量从几千到几十万tpd不等。

44.下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

45.构成本发明的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本发明中有关的说明可用于解释本发明,但不构成对本发明的不当限定。在附图中:

46.图1为本发明的生化反应器的第一实施例中生化反应结构的结构示意图。

47.图2为本发明的生化反应器的第二实施例中生化反应结构的结构示意图。

48.图3为本发明的生化反应器的第三实施例中生化反应结构的结构示意图。

49.图4为本发明的生化反应器的第四实施例中生化反应结构的结构示意图。

50.图5为本发明的生化反应器的第五实施例中生化反应结构的结构示意图。

51.图6为本发明的生化反应器的第五实施例中生化反应结构的俯视图。

52.图7为本发明的生化反应器的第六实施例的结构示意图。

53.图8为本发明的生化反应器的第六实施例中挡板组件的另一种实施方式的结构示意图。

54.图9为本发明的生化反应器的第六实施例中溢流组件的俯视图。

55.图10为本发明的生化反应器的第七实施例的结构示意图。

56.图11为本发明的生化反应器的第八实施例的结构示意图。

57.图12为本发明的生化反应器的第九实施例中第一回流机构和第二回流结构的俯视图。

58.图13为本发明的生化反应器的第九实施例中第一回流机构和第二回流结构的侧视图。

59.图14为本发明的生化反应器的第九实施例中第二回流机构的侧视图。

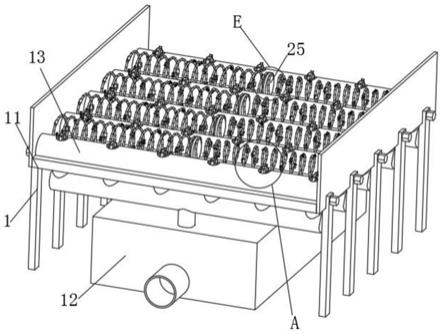

60.图15为本发明的生化反应器中曝气组件的结构示意图。

61.图16为本发明的污水处理系统的实施例的结构示意图。

62.上述附图中的有关标记为:

63.110-厌氧反应区,111-第一腔体,112-第二腔体,113-第一推流搅拌器,120-缺氧反应区,121-第三腔体,122-第四腔体,123-第二推流搅拌器,124-回流腔,130-好氧反应区, 131-第一反应腔,132-第二反应腔,140-沉淀区,101-第一观察口,102-第二观察口,103

‑ꢀ

第三观察口,200-壳体,210-第一隔板,220-第二隔板,230-第三隔板,240-底板,251-第一圈梁,252-第二圈梁,260-缺口,271-供气管,272-曝气盘,310-第一通道,320-第二通道,330-污泥排放口,400-三相分离结构,401-第一挡板单元,402-第二挡板单元,403-第三挡板单元,410-折板,411-第一板体,412-第二板体,421-第一平板,422-第二平板,500

‑ꢀ

排水结构,510-溢流槽,520-次集水管,530-主集水管,610-第一支撑板,620-第二支撑板, 810-回流板组件,811-第一回流板,812-第二回流板,813-第三回流板,820-回流管,830

‑ꢀ

第一回流泵,910-第二回流孔,920-第一水平管,930-第一上升管,940-第二水平管,950

‑ꢀ

第二回流泵,710-集气管道,720-第二上升管,730-第三水平管,a01-提升井,a02-第一过滤设备,b01-第二过滤设备,b02-消毒设备,c01-第一浓缩设备,c02-第二浓缩设备。

具体实施方式

64.下面结合附图对本发明进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:

65.本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

66.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

67.关于本发明中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

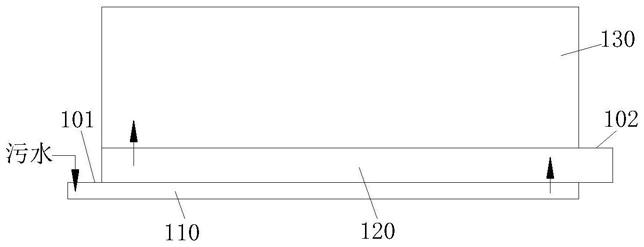

68.图1为本发明的生化反应器的第一实施例中生化反应结构的结构示意图。

69.如图1所示,生化反应器包括生化反应结构,所述生化反应结构包括厌氧反应区110、缺氧反应区120和好氧反应区130,其中,所述厌氧反应区110的全部区域和所述缺氧反

应区120的全部区域分布于好氧反应区130的下方,厌氧反应区110、缺氧反应区120和好氧反应区130由下至上依次设置。

70.在第一实施例的生化反应器中,生化反应结构具有层状结构,显著减少了生化反应器的占地面积;将厌氧反应区110和缺氧反应区120设于好氧反应区130的下方,更便于对好氧反应产物的后续处理;将厌氧反应区110、缺氧反应区120和好氧反应区130由下至上依次设置,便于泥水混合物的向上逐级流动。

71.图2为本发明的生化反应器的第二实施例中生化反应结构的结构示意图。

72.如图2所示,生化反应器包括生化反应结构,所述生化反应结构包括厌氧反应区110、缺氧反应区120和好氧反应区130,其中,所述厌氧反应区110的部分区域和所述缺氧反应区120的部分区域分布于好氧反应区130的下方,厌氧反应区110、缺氧反应区120和好氧反应区130由下至上依次设置。

73.与第一实施例相比,第二实施例的生化反应器中厌氧反应区110和缺氧反应区120的部分区域延伸至好氧反应区130的外部,延伸的部分区域可以作为检修出入口和观察口。

74.图3为本发明的生化反应器的第三实施例中生化反应结构的结构示意图。

75.如图3所示,生化反应器包括生化反应结构,所述生化反应结构包括厌氧反应区110、缺氧反应区120和好氧反应区130,其中,所述厌氧反应区110的全部区域和所述缺氧反应区120的全部区域分布于好氧反应区130的下方且同层、相对设置。

76.与第一实施例相比,第三实施例的生化反应器具有更优化的集成度,能够显著减少建设周期和建材投入成本;并且,将厌氧反应区110和缺氧反应区120同层设置,便于泥水混合物从厌氧反应区110移动至缺氧反应区120,降低泥水混合物流动所需能耗。

77.图4为本发明的生化反应器的第四实施例中生化反应结构的结构示意图。

78.如图4所示,生化反应器包括生化反应结构,所述生化反应结构包括厌氧反应区110、缺氧反应区120和好氧反应区130,其中,所述厌氧反应区110的部分区域和所述缺氧反应区120的部分区域分布于好氧反应区130的下方且同层、相对设置。

79.与第三实施例相比,第四实施例的生化反应器中厌氧反应区110和缺氧反应区120的部分区域延伸至好氧反应区130的外部,延伸的部分区域可以作为检修出入口和观察口。

80.图5为本发明的生化反应器的第五实施例中生化反应结构的结构示意图。

81.如图5所示,生化反应器包括生化反应结构,所述生化反应结构包括厌氧反应区110、缺氧反应区120和好氧反应区130,所述厌氧反应区110包括第一腔体111和第二腔体112,所述第一腔体111位于好氧反应区130的侧方且开口朝上,所述第二腔体112位于好氧反应区130的下方;所述缺氧反应区120包括第三腔体121和第四腔体122,所述第三腔体121 位于好氧反应区130的侧方且开口朝上,所述第四腔体122位于好氧反应区130的下方;第二腔体112和第四腔体122同层、相对设置。

82.与第四实施例相比,第五实施例的生化反应器中第一腔体111和第三腔体121向上延伸至与好氧反应区130平齐,更加便于加工制造和使用;并且,污水从高处(第一腔体111的开口端)落入第二腔体112,能够提升第二腔体112内泥水混合物的混合效果和湍流效果;同时,当好氧反应区130的硝化液从第三腔体121的上方回流至第四腔体122时,高处落入的方式也能提升第四腔体122内的缺氧反应效果。同样地,第二腔体112和第四腔体122的开口端也能够作为检修出入口和观察口(即观察厌氧反应区110的第一观察口101和观察缺氧反

应区120的第二观察口102)。

83.上述五个实施例中,第五实施例的生化反应器具有最佳的集成效果和使用效果,因此,以下对第五实施例的生化反应器的其它结构进行进一步细化说明。具体如下:

84.第二腔体112与第四腔体122的容积比优选为1:(2~10),以满足多种进水水质和出水水质要求;具体实施时,第二腔体112与第四腔体122的容积比可以但是不限于为1:2、 1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10中的任意一种。

85.在第一腔体111底部设置有第一推流搅拌器113以提升泥水混合物的混合效果,第一推流搅拌器113可以为一台或多台;在第三腔体121底部设置有第二推流搅拌器123以提升泥水混合物的混合效果,第二推流搅拌器123可以为一台或多台。

86.图6为本发明的生化反应器的第五实施例中生化反应结构的俯视图。

87.如图6所示,生化反应结构还包括壳体200、第二隔板220和第三隔板230;所述厌氧反应区110、缺氧反应区120和好氧反应区130集成于壳体200内;所述第二隔板220的左右两端与壳体200侧壁连接,下端与好氧反应区130的底板240连接,第一腔体111和好氧反应区130通过第二隔板220分隔设置;所述第三隔板230的左右两端与壳体200侧壁连接,下端与好氧反应区130的底板240连接,第三腔体121和好氧反应区130通过第三隔板230 分隔设置。由此,通过将壳体200、第二隔板220、第三隔板230和底板240焊接,即可形成厌氧反应区110、缺氧反应区120和好氧反应区130,安装更加便捷。

88.所述壳体200可以呈棱柱形,也可以呈圆筒形;优选采用圆筒形的壳体200,这样,第一,便于灵活控制第一腔体111、第三腔体121和好氧反应区130的开口大小,第二,泥水混合物在圆筒形容器中流动不易产生死角,单位面积内有效使用面积更大,第三,圆筒形结构更便于加工组装,第四,在受到水流冲击时,受力更均匀,结构稳定性更强。

89.所述第二隔板220和第三隔板230对称设置于好氧反应区130的两侧,第二隔板220和第三隔板230垂向放置,由此,便于快速安装。

90.优选使第二腔体112和第四腔体122通过第一隔板210分割并相对设置,所述第一隔板 210的左右两端与壳体200侧壁连接,下端与壳体200的底部连接,上端与好氧反应区130 的底板240连接,由此,减少材料成本,进一步简化安装。

91.所述第一隔板210的一端与壳体200的连接处的投影以及第二隔板220的一端与壳体200 的连接处的投影重合,并且,第一隔板210与第二隔板220的夹角∠1为40~50

°

,此时,当泥水混合物在第一推流搅拌器113的作用下与倾斜设置的第一隔板210接触碰撞时,可以合力增强湍流效果,减少活性污泥沉降及死角的产生,保障活性污泥与来水均匀混合,从而确保生化反应的效率;具体实施时,第一隔板210与第二隔板220的夹角∠1可以但是不限于为40

°

、41

°

、42

°

、43

°

、44

°

、45

°

、46

°

、47

°

、48

°

、49

°

、50

°

中的任意一种。

92.第一隔板210优选为波浪形板,相比于直板而言,波浪形板能进一步增强湍流效果。

93.第一隔板210上设有供泥水混合物从第二腔体112流入第四腔体122的第一通道310,所述第一通道310设于远离第二隔板220的第一隔板210上,由此,延长泥水混合物的流动路径,提升厌氧反应效果。所述第一通道310优选为投币式切口,即第一通道310的断面形状为矩形,可使泥水混合物在通过第一通道310时形成涡流,从而在第四腔体122内均匀布流。所述第一通道310距离壳体200底部0.4~0.6m,距离壳体200侧壁0.4~0.8m,由此,布流

效果最佳;具体实施时,第一通道310距离壳体200底部可以但是不限于为0.4m、0.5m、 0.6m中的任意一种,第一通道310距离壳体200侧壁可以但是不限于为0.4m、0.5m、0.6m、 0.7m、0.8m中的任意一种。

94.在好氧反应区130的底板240和曝气组件上设有供泥水混合物从第四腔体122流入好氧反应区130的第二通道320,所述第二通道320设于远离第三腔体121的底板240和曝气组件上,由此,延长泥水混合物的流动路径,提升缺氧反应效果。所述第二通道320优选为投币式切口,可使泥水混合物在通过第二通道320时形成涡流,从而在好氧反应区130内均匀布流。第二通道320中心与第二隔板220侧边的连线垂直于第二隔板220,且连线的长度为 3.6~4.4m,由此,这样设置可形成有益的反射角,便于泥水混合物形成湍流,减少死角,提升布流效果;具体实施时,连线的长度可以但是不限于为3.6m、3.8m、4m、4.2m、4.4m中的任意一种。

95.壳体200的侧壁上设有供泥水混合物从好氧反应区130流向壳体200外部的污泥排放口 330,优选地,污泥排放口330设于厌氧反应区110上方的壳体200侧壁上,进一步优选地,污泥排放口330和壳体200中心的连线与第二隔板220和第三隔板230中心的连线的夹角∠2 为40~50

°

,由此,延长泥水混合物的流动路径,提升好氧反应效果;污泥排放口330和壳体200中心的连线与第二隔板220和第三隔板230中心的连线的夹角∠2可以但是不限于为 40

°

、41

°

、42

°

、43

°

、44

°

、45

°

、46

°

、47

°

、48

°

、49

°

、50

°

中的任意一种。

96.图7为本发明的生化反应器的第六实施例的结构示意图。

97.如图7所示,在第五实施例的基础上,第六实施例的生化反应器进一步具有三相分离结构400和排水结构500;所述三相分离结构400包括挡板组件,所述挡板组件安装于好氧反应区130的上方并形成位于三相分离结构400上方的沉淀区140,所述挡板组件具有非垂向的、连通好氧反应区130和沉淀区140的流动间隙;所述排水结构500包括溢流组件,所述溢流组件安装于沉淀区140的上部,所述溢流组件具有间隔排列的溢流槽510,沉淀区140 的上清液从溢流槽510上的溢流口流入溢流槽510后排出至生化反应器外部。

98.由此,在曝气组件的作用下,气泡带着泥水混合物由好氧反应区130底部缓慢上升,在接触到三相分离结构400时,泥水混合物中的活性污泥碰到三相分离结构400的挡板时发生反射,不断碰撞絮凝,颗粒逐渐增大,最终因自身重力沉降至好氧反应区130下部,而泥水混合物中的水则通过三相分离结构400的流动间隙继续上升直至溢流进入溢流槽510后排出,最终实现固、液、气的三相分离。由此,具有该生化反应器的污水处理系统可以不再使用占地较大的二沉池或沉降池,进一步显著减少占地。

99.所述挡板组件具有分层设置的第一挡板单元401和第二挡板单元402,第一挡板单元401 和第二挡板单元402的间距d1为550~700mm,第一挡板单元401和第二挡板单元402具有间隔且错位排列的折板410,所述折板410具有相互连接的第一板体411和第二板体412且开口朝下,由此,三相分离效果好。第一板体411和第二板体412的夹角为55~65

°

,第一板体411和第二板体412的宽度d2为600~700mm,由此,能够获得最佳的三相分离效率;具体实施时,间距d1可以但是不限于为550mm、580mm、600mm、620mm、640mm、660mm、680mm、 700mm中的任意一种,第一板体411和第二板体412的夹角可以但是不限于为55

°

、57

°

、 59

°

、60

°

、63

°

、65

°

中的任意一种,宽度d2可以但是不限于为600mm、620mm、640mm、 660mm、680mm、700mm中的任意一种。

100.图8为本发明的生化反应器的第六实施例中挡板组件的另一种实施方式的结构示意图。

101.如图8所示,除第一挡板单元401和第二挡板单元402之外,挡板组件还包括设于第一挡板单元401和第二挡板单元402之间的第三挡板单元403,所述第三挡板单元403具有间隔排列的第一平板421和第二平板422,第一平板421和第一板体411的宽度d3为600~ 700mm,所述第一平板421与第一板体411平行设置,第二平板422与第二板体412平行设置,第一平板421和第二平板422上端的间距d4为200~300mm;由此,进一步提升三相分离效果;具体实施时,宽度d3可以但是不限于为600mm、620mm、640mm、660mm、680mm、700mm 中的任意一种,间距d4可以但是不限于为200mm、220mm、240mm、260mm、280mm、300mm中的任意一种。

102.第一板体411和第一平板421的间隙以及第二板体412与第二平板422的间隙的宽度d5 为50~100mm,第一平板421与第二板体412的间隙以及第二平板422与第一板体411的间隙的宽度d6为50~100mm,由此,三相分离效果最佳;具体实施时,宽度d5和宽度d6可以但是不限于为50mm、60mm、70mm、80mm、90mm、100mm中的任意一种。

103.图9为本发明的生化反应器的第六实施例中溢流组件的俯视图。

104.如图9所示,所述溢流组件还包括间隔排列的次集水管520,所述次集水管520垂直于溢流槽510并与溢流槽510连通,并且,所述溢流组件还包括主集水管530,间隔排列的次集水管520的端部与主集水管530连接。由此,便于出水的统一处理。

105.优选使所述污泥排放口330与三相分离结构400底部之间的间距≥0.5m,由此,减少硝化液的流出量;所述污泥排放口330与三相分离结构400底部之间的间距优选为1m。

106.图10为本发明的生化反应器的第七实施例的结构示意图。

107.如图10所示,在第六实施例的基础上,第七实施例的生化反应器进一步具有第一支撑板 610,所述第一支撑板610的左右两端与好氧反应区130内壁连接,下端与三相分离结构400 连接,所述好氧反应区130包括位于三相分离结构400下方的第一反应腔131以及位于三相分离结构400侧方的第二反应腔132,三相分离结构400上方的沉淀区140和第二反应腔132 通过第一支撑板610分隔设置。

108.由此,第一支撑板610既可以用于安装三相分离结构400,提升安装效率,并且所形成的第二反应腔132还能作为好氧反应区130的检修出入口和观察口(即观察好氧反应区130 的第三观察口103)。

109.图11为本发明的生化反应器的第八实施例的结构示意图。

110.如图11所示,在第七实施例的基础上,第八实施例的生化反应器进一步具有第二支撑板 620,所述第二支撑板620的左右两端与壳体200侧壁连接,下端与三相分离结构400连接,所述第一支撑板610和第二支撑板620平行,所述第一支撑板610和第二支撑板620对称设置于好氧反应区130的两侧,第一支撑板610和第二支撑板620垂向放置,所述三相分离结构400和排水结构500安装于壳体200、第二隔板220、第三隔板230、第一支撑板610和第二支撑板620围成的安装腔内。

111.由此,有助于三相分离结构400和排水结构500的加工制造以及安装。同样地,在第二支撑板620之间也可形成第二反应腔132(或第三观察口103)。

112.为了进一步简化三相分离结构400和排水结构500的安装,所述安装腔内设有与三相分离结构400适配的第一圈梁251以及与排水结构500适配的第二圈梁252,所述第一圈梁

251 与三相分离结构400焊接或栓接,第二圈梁252与排水结构500焊接或栓接,第二隔板220 和第三隔板230中心的连线与第一支撑板610和第二支撑板620中心的连线垂直。

113.图12为本发明的生化反应器的第九实施例中第一回流机构和第二回流结构的俯视图。图 13为本发明的生化反应器的第九实施例中第一回流机构和第二回流结构的侧视图。图14为本发明的生化反应器的第九实施例中第二回流机构的侧视图。

114.如图12-14所示,在第八实施例的基础上,第九实施例的生化反应器进一步具有第一回流结构和第二回流结构,所述第一回流结构用于使泥水混合物从好氧反应区130回流入缺氧反应区120,所述第二回流结构用于使泥水混合物从缺氧反应区120回流入厌氧反应区110;所述第一回流结构包括第一回流机构和第二回流机构。

115.所述第一回流机构用于使第二反应腔132上部的泥水混合物从第二反应腔132回流入缺氧反应区120;由此,由于第二反应腔132中的活性污泥量明显少于第一反应腔131,因此能够使尽可能多的硝化液(即含泥量较少的泥水混合物,硝化液含硝态氮(no

3-n)和亚硝态氮 (no

2-n))回流至缺氧反应区120。

116.所述缺氧反应区120还包括回流腔124,所述回流腔124位于第二反应腔132的侧方;所述第一回流机构用于使泥水混合物从第二反应腔132回流入回流腔124;具体地,好氧反应区130的底板240和曝气组件上开设有缺口260,所述第一回流机构具有回流板组件810,所述回流板组件810底部与缺口260连接并形成与第四腔体122通过缺口260连通的回流腔 124,所述回流腔124与第二反应腔132通过回流板组件810间隔设置,回流板组件810上设有供泥水混合物从第二反应腔132回流入回流腔124的第一回流孔、与第一回流孔适配的回流管820以及第一回流泵830;由此,既实现了回流,又便于加工制造。

117.所述缺口260呈矩形,所述回流板组件810包括首尾连接的第一回流板811、第二回流板812和第三回流板813,所述第一回流孔设于所述第一回流板811或第三回流板813的上部,由此,便于快速安装。为了减少死角,优选使第二回流板812和第一支撑板610贴合放置。

118.第一回流板811、第二回流板812与第三回流板813的宽度为1.5~2m,由此,便于第一回流机构的安装以及检修。

119.所述第二回流机构包括集气管道710、第二上升管720和第三水平管730,集气管道710 与挡板组件连接并与好氧反应区130连通,第三水平管730的出口位于第三腔体121的上方,从集气管道710流出的泥水混合物(主要是硝化液)从第三腔体121上方流入缺氧反应区120。由此,曝气组件的气泡在碰到挡板组件的板体时将折向板体的四周,然后穿过水层进入集气管道710排出,由于气体的排放会在好氧反应区130内形成局部负压,从而产生气提作用,好氧反应区130的部分泥水混合物在气提作用下通过集气管道710流出,再经过第二上升管 720和第三水平管730回流到缺氧反应区120的第三腔体121。所述第三水平管730比溢流槽510高0.5~1m,以使泥水混合物稳定回流。

120.所述第二回流结构包括设于第一隔板210上的第二回流孔910,所述第二回流孔910优选设于邻近第二隔板220的第一隔板210上,由此,便于回流的泥水混合物充分进行厌氧反应。并且,所述第二回流结构还包括依次与第二回流孔910连接的第一水平管920、第一上升管930、第二水平管940和第二回流泵950,所述第二水平管940的入口(即第二回流泵 950)位于回流腔124的下部,由此,可以使第二水平管940上方来自于缺氧反应区120的部分泥水混合物回流至厌氧反应区110,有助于提升生化反应效果。

121.所述第二回流孔910距离壳体200底部0.8~1.2m,距离壳体200侧壁1.8~2.2m,由此,有助于回流的泥水混合物在厌氧反应区110内分布均匀;具体实施时,第二回流孔910距离壳体200底部可以但是不限于为0.8m、0.9m、1m、1.1m、1.2m中的任意一种,第二回流孔 910距离壳体200侧壁可以但是不限于为1.8m、1.9m、2m、2.1m、2.2m中的任意一种。

122.在上述九个实施例的生化反应器中:

123.在好氧反应区130的底板240上均设有曝气组件,曝气组件通过支架安装于好氧反应区 130的底板240上,如图15所示,曝气组件包括排布于支架上的供气管271以及与供气管271 联通的曝气盘272,供气管271在横向和竖向间隔排列,排列间距为0.5~0.7m。支架与底板 240之间的距离为0.2~0.3m,由此,既减少了曝气组件与底板240之间的活性污泥沉积死角,又能使气泡充分与泥水混合物接触。

124.为了保证除磷效果,可设置化学除磷药剂投加装置,由此,在生化除磷效果不佳时,通过向好氧反应区130中投加化学除磷药剂进行去除,最终使大部分磷随着剩余污泥的排出而得以去除。

125.好氧反应区130由第二隔板220、第三隔板230和壳体200围成(即四角切圆),沉淀区140由第二隔板220、第三隔板230、第一支撑板610、第二支撑板620和壳体200围成,如果需要增加好氧反应区130和沉淀区140的容积(如水处理量很大的场景),除了增加深度之外,还可以缩小隔板宽度;当隔板宽度缩小时,为了便于三相分离结构400和排水结构 500的安装,可以适当增加隔板和/或支撑板的数量(即可根据情况设计为六角切圆、八角切圆、十二角切圆等)。

126.所述壳体200的顶部设有走廊和围栏,壳体的外壁设有通往走廊的楼梯和围栏,由此,便于使用、观察和维护。

127.图16为本发明的污水处理系统的实施例的结构示意图。

128.如图16所示,污水处理系统包括前置处理单元、生化反应单元、后置处理单元和污泥浓缩单元,其中,所述生化反应单元包括一个或多个生化反应器,所述生化反应器为上述第一实施例至第九实施例中的任意一种生化反应器,优选采用第九实施例的生化反应器。

129.所述前置处理单元用于接收污水以及对污水进行固液分离,输出第一产水;具体地,所述前置处理单元包括提升井a01和第一过滤设备a02;所述提升井a01用于接收和储存污水,优选为来自城市污水管网的污水;所述第一过滤设备a02用于对污水进行过滤,输出第一产水,所述第一过滤设备a02优选为格栅组件,所述格栅组件优选为依次设置的粗格栅和细格栅。包括第一产水与活性污泥的泥水混合物在生化反应单元中依次进行厌氧反应、缺氧反应、好氧反应和三相分离后得到第二产水和第一污泥。

130.所述后置处理单元用于对第二产水进行固液分离和消毒,输出达标产水和第二污泥;具体地,所述后置处理单元包括第二过滤设备b01和消毒设备b02;所述第二过滤设备b01用于对第二产水进行过滤,输出第三产水和第二污泥,所述第二过滤设备b01优选为纤维转盘过滤器;所述消毒设备b02用于对第三产水进行消毒,输出达标产水,所述消毒设备b02优选为紫外消毒渠。经验证,所述达标产水能够达到《城镇污水处理厂污染物排放标准》 gb18918-2002中的一级a标准和《地表水环境质量标准》gb3838-2002中的ⅳ类标准,可以直接排放。

131.所述污泥浓缩单元用于对第一污泥和第二污泥进行浓缩,输出清液和泥饼,所述

清液回流至前置处理单元或生化反应单元;具体地,所述污泥浓缩单元包括第一浓缩设备c01和第二浓缩设备c02;所述第一浓缩设备c01用于对第一污泥和第二污泥进行自然沉降,输出上清液和沉降污泥,上清液回流至前置处理单元或生化反应单元,所述第一浓缩设备c01优选为污泥浓缩池;所述第二浓缩设备c02用于对沉降污泥进行脱水,输出滤液和泥饼,滤液回流至前置处理单元或生化反应单元,所述第二浓缩设备c02优选为污泥脱水机。

132.本发明的污水处理方法的实施例为采用上述第一实施例至第九实施例中的任意一种生化反应器,或者采用上述的污水处理系统。

133.以上对本发明的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。基于本发明的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。