1.本技术涉及石英砂生产系统的技术领域,尤其是涉及一种石英砂数据化智能生产控制系统。

背景技术:

2.石英砂是石英石经破碎加工而成的石英颗粒。石英石是一种非金属矿物质,是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分是sio2。晶圆是由二氧化硅体量而成。

3.在石英石生产过程中,需要对石英石进行加热,当加热完成后,将石英石投入至水中,进行冷暴。现有的生产线一般包括依次连接的给料输送机、电震动给料器、旋转加热炉、冷纯水冷却系统、出料输送机和工作台。给料输送机将石英石块输送至电震动给料器内,电震动给料器将石英石块输送至旋转加热炉进行加热,加热完后输送至冷纯水冷却系统进行冷暴,冷暴完成后由出料输送机从冷纯水冷却系统内送出。但是在实际生产中,一旦石英石的冷暴效果不理想,易导致生产出的石英砂纯度较低。

技术实现要素:

4.针对现有技术存在的不足,本技术的目的之一是提供一种石英砂数据化智能生产控制系统,其具有能够降低石英石冷暴效果较差的概率的优点。

5.本技术的上述目的是通过以下技术方案得以实现的:

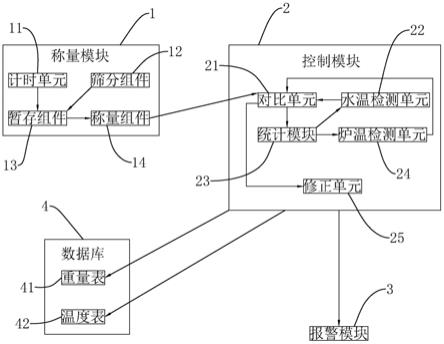

6.一种石英砂数据化智能生产控制系统,包括控制模块、称量模块和报警模块,所述的称量模块包括筛分组件和称量组件,所述的筛分组件设置在出料输送机的输出口用以对冷暴后的石英石进行筛分,所述的称量组件用于对体积不合格的石英石的重量进行称重,并将称重数据发送至控制模块,所述的控制模块包括对比单元,所述的对比单元用于接收称重组件所发送的称重数据,并与标准值进行对比,若称重数据大于标准值,控制模块发送报警信号至报警模块,所述的报警模块接收到所述的报警信号后,进行报警提示。

7.通过采用上述技术方案,在使用时,对冷暴过的石英石进行筛分,并对体积过大的石英石的重量进行称重,若称重数据大于标准值,则表明冷暴效果不理想,控制模块发送报警信号至报警模块,报警模块进行报警提示,操作人员在得知报警提示后,对相关工序进行检查维修,进而使得后续石英石的冷暴效果恢复正常。

8.本技术在一较佳示例中可以进一步配置为:所述的称量模块还包括计时单元和暂存组件,所述的暂存组件用于暂存体积不合格的石英石,所述的计时单元用于在一段时间后,发送倾倒信号至暂存组件,所述的暂存组件在接收到倾倒信号后,将石英石倾倒至称量组件。

9.通过采用上述技术方案,即在使用过程中,通过暂存组件进行石英石的暂存,能够避免筛分组件持续将不合格的石英石输送至称量组件内而影响称量组件的准确度。

10.本技术在一较佳示例中可以进一步配置为:所述的暂存组件包括侧板、活动板和

驱动件,所述的侧板和所述的活动板形成用以容纳石英石的空间,所述的驱动件用于驱动所述的活动板移动,使得石英石掉落至称量组件内。

11.通过采用上述技术方案,即在一段时间后,驱动件驱动活动板移动,使得石英石掉落至称量组件内,因此使得称量石英石的准确度更高。

12.本技术在一较佳示例中可以进一步配置为:所述的控制模块还包括统计模块,若称重数据大于标准值,对比单元将该称重数据发送至统计模块,在单位时间内,统计模块内的称重数据的数量大于一定值后,发送报警信号至报警模块。

13.通过采用上述技术方案,即在当多次出现称重数据大于标准值时,发送报警信号至报警模块,因此能够有效降低称量组件出现误差而导致误报警的概率。

14.本技术在一较佳示例中可以进一步配置为:所述的控制模块还包括水温检测单元和炉温检测单元,所述的水温检测单元用于检测冷纯水冷却系统内的水温,所述的炉温检测单元用于检测旋转加热炉内的炉温,所述的水温检测单元和炉温检测单元将所检测的温度发送至对比单元,若所述的水温检测单元所检测的水温高于预设温度和\或炉温检测单元所检测的炉温低于预设温度,所述的控制模块发送故障信号至报警模块,所述的报警模块接收到所述的故障信号后,进行故障提示。

15.通过采用上述技术方案,即在当出现称量数据异常时,对水温和炉温进行检测,进而能够帮助检修人员对故障处进行快速的定位。

16.本技术在一较佳示例中可以进一步配置为:所述的控制模块还包括修正单元,若所述的水温检测单元所检测的水温高于预设温度,所述的对比单元发送水温修正信号至修正单元,所述的修正单元接收到水温修正信号后将冷纯水冷却系统内的水温调节至预设温度,若炉温检测单元所检测的炉温低于预设温度,所述的对比单元发送炉温修正信号至修正单元,所述的修正单元接收到炉温修正信号后将旋转加热炉的炉温调节至预设温度。

17.通过采用上述技术方案,当出现水温过高或者炉温变低时,修正单元对相应的温度进行修正,则无需检修人员进行维修。

18.本技术在一较佳示例中可以进一步配置为:在修正单元接收水温修正信号的一段时间后,水温检测单元检测冷纯水冷却系统内的水温,若水温检测单元所检测的水温高于预设温度,控制模块发送故障信号至报警模块,所述的报警模块接收到所述的故障信号后,进行故障提示,修正单元接收炉温修正信号的一段时间后,炉温检测单元用于检测旋转加热炉内的炉温,若炉温检测单元所检测的炉温低于预设温度,所述的报警模块接收到所述的故障信号后,进行故障提示。

19.通过采用上述技术方案,当修正单元修正水温或者炉温一段时间后,水温仍过高或者炉温过低则表明相应的工序出现故障,当检修人员接收到故障提示后,能够快捷的对相应工序进行检修。

20.本技术在一较佳示例中可以进一步配置为:在修正单元接收水温修正信号的一段时间后,水温检测单元检测冷纯水冷却系统内的水温,若水温检测单元所检测的水温等于预设温度,控制模块发送存疑信号至报警模块,所述的报警模块接收到所述的存疑信号后,进行存疑提示,修正单元接收炉温修正信号的一段时间后,炉温检测单元用于检测旋转加热炉内的炉温,若炉温检测单元所检测的炉温等于预设温度,所述的报警模块接收到所述的存疑信号后,进行存疑提示。

21.通过采用上述技术方案,在经过修正单元修正后,水温和\或炉温的温度恢复至预设温度后,报警模块进行存疑提示,检修人员在接收到存疑提示后可以在周期性检修进行对应检查,而无需立即进行检查。

22.本技术在一较佳示例中可以进一步配置为:还包括数据库,所述的数据库包括重量表和温度表,重量表和温度表存在映射关系,重量表用以记录重量数值,若所述的水温检测单元所检测的水温等于预设温度和炉温检测单元所检测的炉温等于预设温度,控制模块读取温度表内和称重数据相对应的温度,并将旋转加热炉内的炉温调整至该温度。

23.通过采用上述技术方案,在当水温和炉温均正常时,查询重量表内相应重量所对应的温度,并将炉温调整至该温度,从而无需检修人员进行调整,更为智能。

24.本技术在一较佳示例中可以进一步配置为:若控制模块未读取到温度表内和称重数据相对应的温度,将该称重数据记录至重量表内,控制旋转加热炉内的炉温阶梯段上升,直至对比单元接收称重组件所发送的称重数据与标准值相等,随后,控制模块将此时的温度记录至温度表内并与重量表内的称重数据形成映射。

25.通过采用上述技术方案,在当温度表内没有对应称重数据的温度时,通过有阶梯段的升温,能够发现该石英石的加温温度,并进行记录,以便于对不同批次的石英石均能够起到良好的加温效果。

附图说明

26.图1是本技术原理图。

27.图2是本技术暂存组件剖视结构示意图。

28.附图标记:1、称量模块;11、计时单元;12、筛分组件;13、暂存组件;131、侧板;132、活动板;133、支架;134、驱动件;14、称量组件;2、控制模块;21、对比单元;22、水温检测单元;23、统计模块;24、炉温检测单元;25、修正单元;3、报警模块;4、数据库;41、重量表;42、温度表。

具体实施方式

29.以下结合附图1-附图2对本技术作进一步详细说明。

30.参照图1,为本技术公开的一种石英砂数据化智能生产控制系统,包括控制模块2、称量模块1、报警模块3和数据库4、控制模块2包括统计模块23、水温检测单元22和炉温检测单元24,称量模块1包括筛分组件12、称量组件14、计时单元11和暂存组件13,筛分组件12设置在出料输送机的输出口用以对冷暴后的石英石进行筛分,在本实施例中,筛分组件12可以为震动筛。经过筛分组件12筛分后体积合格的石英石输送至下一工序,体积不合格的石英石输送至暂存组件13处进行暂存,并在计时单元11计时结束后,暂存组件13将石英石输送至称量组件14进行称重,称量组件14将称重数据发送至控制模块2,控制模块2包括对比单元21,对比单元21用于接收称重组件所发送的称重数据,并与标准值进行对比,若称重数据大于标准值,对比单元21将该称重数据发送至统计模块23,在单位时间内,统计模块23内的称重数据的数量大于一定值后,例如在n分钟内,统计模块23内称重数据的数量大于等于m。统计模块23发送对比信号至水温检测单元22和炉温检测单元24。在本技术中,报警模块3可为移动终端,并由操作人员和\或检修人员携带。

31.水温检测单元22接收到对比信号后,检测冷纯水冷却系统内的水温并将检测到的水温发送至对比单元21;炉温检测单元24接收到对比信号后,检测旋转加热炉内的炉温并将检测到的炉温发送至对比单元21,若水温检测单元22所检测的水温高于预设温度和\或炉温检测单元24所检测的炉温低于预设温度,控制模块2发送故障信号至报警模块3,报警模块3接收到所述的故障信号后,进行故障提示。

32.数据库4包括重量表41和温度表42,重量表41用以记录重量数值,重量表41内的重量数值和温度表42内的温度数值存在映射关系。例如,重量表41内的重量值w1对应温度表42内的温度值t1、重量表41内的重量值w2对应温度表42内的温度值t2、重量表41内的重量值w3对应温度表42内的温度值t3,以此类推。

33.若水温检测单元22所检测的水温等于预设温度和炉温检测单元24所检测的炉温等于预设温度,控制模块2读取温度表42内和称重数据相对应的温度,并将旋转加热炉内的炉温调整至该温度。

34.即在刚开始运行的过程中,操作人员将炉温设定为预设温度,当石英石经过加热后,并冷暴后,被输送至筛分组件12处进行筛分,当不合格的石英石的重量大于标准值时,对水温和炉温进行检测,当水温过高和\或者炉温较低时,说明冷纯水冷却系统和\或旋转加热炉出现故障,需要维修人员进行检修。因此报警模块3进行故障提示,便于检修人员进行检修。在本技术中,水温过高时,报警模块3则显示水温过高的提示,炉温过低时则显示炉温过低的提示。

35.当水温和炉温均正常时,控制模块2读取重量表41内和目前称重数据(目前称重数据为n分钟内,统计模块23内称重数据的数量大于等于m时,统计模块23内称重数据的平均值)相等的数据,并找到温度表42内和该数据相对应的温度,将炉温调整至该温度。例如,目前称重数据和重量表41内的重量数值w5相等,重量数值w5和温度表42内的温度t5相对应,则将炉温调整至t5.

36.当在温度表42内查询不到该称重数值所对应的温度时,控制模块2将该称重数值记录至重量表41内。控制旋转加热炉内的炉温阶梯段上升,直至对比单元21接收称重组件所发送的称重数据与标准值相等,随后,控制模块2将此时的温度记录至温度表42内并与重量表41内的称重数据形成映射。例如,称重数据记录至重量表41内为wn,随后控制炉温上升n度,并查询在该温度下对比单元21所接收到的称重组件所发送的称重数据与标准值是否相等,若相等,将该温度记录至温度表42内为t内,并与wn相对应。若不相等,则继续上升炉温n度,直至对比单元21所接收到的称重组件所发送的称重数据与标准值相等。值得说明的是,炉温存在极限值,当前炉温在上升n度后,大于极限值时,当前炉温上升至极限值,若在该极限值下,对比单元21所接收到的称重组件所发送的称重数据与标准值不相等,则发送石英石故障信号至报警模块3,报警模块3接收到石英石故障信号后,进行石英石故障提示。

37.控制模块2还包括修正单元25,若水温检测单元22所检测的水温高于预设温度,对比单元21发送水温修正信号至修正单元25,修正单元25接收到水温修正信号后将冷纯水冷却系统内的水温调节至预设温度,若炉温检测单元24所检测的炉温低于预设温度,对比单元21发送炉温修正信号至修正单元25并发送计时信号到计时单元11,计时单元11在接收到计时信号后,进行倒计时,修正单元25接收到炉温修正信号后将旋转加热炉的炉温调节至预设温度。

38.在修正单元25接收水温修正信号的一段时间后,即计时单元11倒计时结束后,会发送检测信号至水温检测单元22和\或炉温检测单元24,水温检测单元22接收到检测信号,水温检测单元22检测冷纯水冷却系统内的水温,若水温检测单元22所检测的水温高于预设温度,控制模块2发送故障信号至报警模块3,报警模块3接收到故障信号后,进行故障提示,炉温检测单元24接收到检测信号,炉温检测单元24检测旋转加热炉内的炉温,若炉温检测单元24所检测的炉温低于预设温度,报警模块3接收到所述的故障信号后,进行故障提示。

39.水温检测单元22检测冷纯水冷却系统内的水温,若水温检测单元22所检测的水温等于预设温度,控制模块2发送存疑信号至报警模块3,报警模块3接收到存疑信号后,进行存疑提示,炉温检测单元24检测旋转加热炉内的炉温,若炉温检测单元24所检测的炉温等于预设温度,报警模块3接收到所述的存疑信号后,进行存疑提示。

40.即在使用过程中,当出现石英石冷暴效果较差的情况时,控制模块2对自主对炉温和\或水温进行调节,当控制模块2无法对炉温和\或水温进行调节时,会发送相应的故障信号至报警模块3。当控制模块2对对炉温和\或水温调节成功后,会发送存疑信号至报警模块3,以便于检修人员在周期性检修时,对存疑工序重点检修。

41.参见附图2,暂存组件13包括支架133、驱动件134、侧板131和活动板132,活动板132和侧板131相铰接。支架133和侧板131固定连接。侧板131和活动板132形成无盖箱状结构,用以容纳石英石。驱动件134可为气缸,一端和支架133相铰接,另一端和活动板132相铰接,驱动件134用于驱动活动板132转动,并倾斜,使得被活动板132所支撑的石英石掉落至称量组件14处。称量组件14可由称重设备和放置在称重设备上的称重筐构成,称重筐用以容纳从暂存组件13内掉落的石英石。

42.在其他实施例中,涉及到故障提示的,也可采用故障码的方式进行提示,例如,故障码一:水温过高,故障码二:炉温过低,故障码三:石英石存在问题等。

43.值得说明的是,在本技术中,涉及到数据比对的,测量数据和标准值\预设温度\预设值等之间的差值在一定范围内,均视为相等。以炉温为例,测量数据处于大于等于预设温度-n,小于等于预设温度 n的范围内,n不为0,均视为炉温和预设温度相等。

44.本实施例的实施原理为:在使用中,通过对冷暴后不合格的石英石的重量进行称重,若称重数据与标准值不一致,则在对水温和炉温进行监测,当水温和\或炉温与预设温度不一致时,报警模块3进行提示。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。