1.本发明涉及陶瓷材料技术领域,尤其涉及一种光固化氮化硅陶瓷浆料、氮化硅陶瓷的制备方法。

背景技术:

2.氮化硅(si3n4)陶瓷作为一种重要的结构陶瓷材料,具备优异的力学性能和抗热震性能,已成为最受瞩目的结构陶瓷之一。由于氮化硅具备优异的综合性能,已广泛应用于冶金、宇航、能源、机械、军事技术、光学、玻璃工业等领域。随着科学技术的发展,氮化硅陶瓷的应用领域、使用要求也越来越严苛。目前传统制造方法都是将氮化硅粉体或料浆通过模具成型,烧结后利用机加工得到所需的陶瓷构件,这种模具成型工艺就使得构件加工成本较高、难以制备弧度、镂空等结构复杂的零件,严重限制了氮化硅陶瓷的应用与发展。

3.光固化成型技术是一种净尺寸成型技术,无需模具就能对材料进行成型。这一技术能够制备具有复杂结构的氮化硅陶瓷,这使得制备成本下降,拓宽氮化硅陶瓷的使用领域。但是,现有的光固化成型技术,存在光固化成型的单层固化深度低的技术缺陷。根据beer-lambert模型,粉体的散射和吸收是影响陶瓷浆料光固化特性的主要因素,公式如下:c

d-固化深度;e-曝光能量;e

d-临界曝光能量;φ-粉体体积分数;β-粉体粒径和光源波长相关参数;n

1-氮化硅粉体的光折射率;n

2-树脂的光折射率。氮化硅粉体具有高吸光度和高折射率(n≈2.1)的特点,是导致氮化硅浆料固化深度低的主要原因。

技术实现要素:

4.有鉴于此,本技术提供了一种光固化氮化硅陶瓷浆料的制备方法、及其应用的氮化硅陶瓷的制备方法,利用高折射率的树脂来减小氮化硅粉体与树脂之间的折射率之差,提高氮化硅陶瓷浆料的固化深度,能有效解决传统的氮化硅陶瓷浆料光固化成型的单层固化厚度低的技术缺陷。具体方案如下:

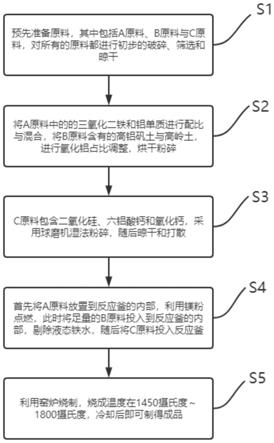

5.一种光固化氮化硅陶瓷浆料、氮化硅陶瓷的制备方法,包括以下步骤,

6.步骤一:将氮化硅粉体、烧结助剂在乙醇溶液中球磨分散,过滤干燥后得到混合粉体;其中,氮化硅粉体、烧结助剂和乙醇溶液的质量配比为(6-12):1:(18-22);

7.步骤二:将树脂、光引发剂、增塑剂进行搅拌混合,得到光敏树脂;其中,树脂与增塑剂质量配比为(5-10):3,光引发剂占树脂的1~2wt%;

8.所述的树脂包括邻苯基苯氧乙基丙烯酸酯(oppeoa),以及乙氧化季戊四醇四丙烯酸酯(pptta)、三羟甲基丙烷三丙烯酸酯(tmpta)、四氢呋喃丙烯酸酯(thfa)中的一种或多种;树脂中邻苯基苯氧乙基丙烯酸酯(oppeoa)的含量为10~90wt%;

9.步骤三:将所述混合粉体、光敏树脂和分散剂进行高速混合得到氮化硅陶瓷浆料;其中,混合粉体占氮化硅陶瓷浆料的65~71wt%,光敏树脂占陶瓷浆料的35~29wt%,分散

剂占混合粉体的2~3wt%。

10.步骤四:将上述的光固化氮化硅陶瓷浆料置于光固化成型设备中,通过光固化成型的方法制备出坯体;

11.步骤五:将成型的坯体置于脱脂炉中脱脂,以0.2~0.5℃/min的速率升温至500~700℃并保温3~5h;

12.步骤六:将脱脂后的坯体置于气氛烧结炉中,以5~15℃/min的速率升温到1800℃,并保温2~4h,冷却后得到氮化硅陶瓷。

13.优选的,步骤一中,所述氮化硅粉体的粒径为0.7-1.0μm;氮化硅粉体、烧结助剂和乙醇溶液的质量配比为9:1:20。所述的烧结助剂包括非稀土氧化物氧化铝和氧化镁中的至少一种,稀土氧化物氧化钇、氧化镧和氧化镱中的一种或多种;更优选的,烧结助剂由氧化铝和氧化钇组成,质量比为1:1。

14.优选的,步骤二中,树脂与增塑剂质量配比为7:3。树脂中邻苯基苯氧乙基丙烯酸酯(oppeoa)的含量为40~70wt%;更为优选地,所述树脂为邻苯基苯氧乙基丙烯酸酯(oppeoa)和乙氧化季戊四醇四丙烯酸酯(pptta)混合组成。

15.所述的光引发剂选自2-羟基-2-甲基-1-苯基-1-丙酮、二苯基-(2,4,6-三甲基苯甲酰)氧化膦、2-异丙基硫杂蒽酮中的至少一种。

16.所述的增塑剂选自peg-300、邻苯二甲酸二辛酯和邻苯二甲酸二丁酯中的一种或多种。更为优选的,增塑剂选自邻苯二甲酸二丁酯。

17.优选的,步骤三中,所述的分散剂选自byk-9077、solsperse-85000和solsperse-88000中的一种或多种。更为优选的,分散剂选自solsperse-85000。

18.步骤三中,高速混合的混合转速为2500-3000r/min,混合时间为8-15min。更为优选地的,高速混合的混合转速为2500r/min,混合时间为10min。

19.优选的,步骤四中,所述的光固化成型的光源波长为350~450nm,固化过程中光照强度控制在20~26.3mw/cm2,固化时间控制在6~7s。若光照强度和固化时间低于此范围,会导致光固化成型的坯体层间结合力不足,在脱脂过程中会出现开裂,若光照强度和固化时间高于此范围,会导致光固化成型的坯体出现过曝,精度下降。

20.优选地,步骤五中,脱脂炉中的气氛为氮气。

21.优选地,步骤六中,气氛烧结炉中的气氛为氮气。

22.本发明通过利用高折射率树脂来降低氮化硅粉体与树脂之间的光折射率之差,提高氮化硅陶瓷浆料的固化深度,能有效解决传统的氮化硅陶瓷浆料光固化成型单层固化厚度低的技术缺陷。

具体实施方式

23.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整

体、步骤、操作、元素、组件和/或其集合的存在或添加。

25.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”“其”意在包括复数形式。

26.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

27.实施例1

28.氮化硅陶瓷的制备方法包括以下步骤,

29.步骤一:将氮化硅粉体、烧结助剂在乙醇溶液中球磨分散,过滤干燥后得到混合粉体;其中,氮化硅粉体、烧结助剂和乙醇溶液的质量配比为(6-12):1:(18-22);氮化硅粉体的粒径为0.7-1.0μm;烧结助剂包括非稀土氧化物氧化铝和氧化镁中的至少一种,稀土氧化物氧化钇、氧化镧和氧化镱中的一种或多种;

30.步骤二:将树脂、光引发剂、增塑剂进行搅拌混合,得到光敏树脂;其中,树脂与增塑剂质量配比为(5-10):3,光引发剂占树脂的1~2wt%;树脂包括邻苯基苯氧乙基丙烯酸酯(oppeoa),以及乙氧化季戊四醇四丙烯酸酯(pptta)、三羟甲基丙烷三丙烯酸酯(tmpta)、四氢呋喃丙烯酸酯(thfa)中的一种或多种;树脂中邻苯基苯氧乙基丙烯酸酯(oppeoa)的含量为10~90wt%;光引发剂选自2-羟基-2-甲基-1-苯基-1-丙酮、二苯基-(2,4,6-三甲基苯甲酰)氧化膦、2-异丙基硫杂蒽酮中的至少一种;增塑剂选自peg-300、邻苯二甲酸二辛酯和邻苯二甲酸二丁酯中的一种或多种;

31.步骤三:将所述混合粉体、光敏树脂和分散剂进行高速混合得到氮化硅陶瓷浆料,高速混合的混合转速为2500-3000r/min,混合时间为8-15min;其中,混合粉体占氮化硅陶瓷浆料的65~71wt%,光敏树脂占陶瓷浆料的35~29wt%,分散剂占混合粉体的2~3wt%;分散剂选自byk-9077、solsperse-85000和solsperse-88000中的一种或多种;

32.步骤四:将上述的光固化氮化硅陶瓷浆料置于光固化成型设备中,通过光固化成型的方法制备出坯体;光固化成型的光源波长为350~450nm,固化过程中光照强度控制在20~26.3mw/cm2,固化时间控制在6~7s;

33.步骤五:将成型的坯体置于脱脂炉中脱脂,以0.2~0.5℃/min的速率升温至500~700℃并保温3~5h;脱脂炉中的气氛为氮气;

34.步骤六:将脱脂后的坯体置于气氛烧结炉中,以5~15℃/min的速率升温到1800℃,并保温2~4h,氛烧结炉中的气氛为氮气,冷却后得到氮化硅陶瓷。

35.实施例2

36.氮化硅陶瓷的制备方法包括以下步骤,

37.步骤一:将氮化硅粉体、烧结助剂在乙醇溶液中球磨分散,过滤干燥后得到混合粉体;其中,氮化硅粉体、烧结助剂和乙醇溶液的质量配比为9:1:20;氮化硅粉体的粒径为0.7-1.0μm;烧结助剂由氧化铝和氧化钇组成,质量比为1:1;

38.步骤二:将树脂、光引发剂、增塑剂进行搅拌混合,得到光敏树脂;其中,树脂与增塑剂质量配比为7:3,光引发剂占树脂的1~2wt%;树脂为邻苯基苯氧乙基丙烯酸酯(oppeoa)和乙氧化季戊四醇四丙烯酸酯(pptta)混合组成;树脂中邻苯基苯氧乙基丙烯酸酯(oppeoa)的含量为40~70wt%;光引发剂选自二苯基-(2,4,6-三甲基苯甲酰)氧化膦;增

塑剂选自邻苯二甲酸二丁酯;

39.步骤三:将所述混合粉体、光敏树脂和分散剂进行高速混合得到氮化硅陶瓷浆料,高速混合的混合转速为2500r/min,混合时间为10min;其中,混合粉体占氮化硅陶瓷浆料的65~71wt%,光敏树脂占陶瓷浆料的35~29wt%,分散剂占混合粉体的2~3wt%;分散剂选自solsperse-85000;

40.步骤四:将上述的光固化氮化硅陶瓷浆料置于光固化成型设备中,通过光固化成型的方法制备出坯体;光固化成型的光源波长为350~450nm,固化过程中光照强度控制在20~26.3mw/cm2,固化时间控制在6~7s;

41.步骤五:将成型的坯体置于脱脂炉中脱脂,以0.2~0.5℃/min的速率升温至500~700℃并保温3~5h;脱脂炉中的气氛为氮气;

42.步骤六:将脱脂后的坯体置于气氛烧结炉中,以5~15℃/min的速率升温到1800℃,并保温2~4h,氛烧结炉中的气氛为氮气,冷却后得到氮化硅陶瓷。

43.实施例3

44.氮化硅陶瓷的制备方法包括以下步骤,

45.步骤一:将氮化硅粉体、烧结助剂在乙醇溶液中球磨分散,过滤干燥后得到混合粉体;其中,氮化硅粉体、烧结助剂和乙醇溶液的质量配比为6:1:22;氮化硅粉体的粒径为0.7-1.0μm;烧结助剂由氧化铝和氧化钇组成,质量比为1:1;

46.步骤二:将树脂、光引发剂、增塑剂进行搅拌混合,得到光敏树脂;其中,树脂与增塑剂质量配比为5:3,光引发剂占树脂的1wt%;树脂为邻苯基苯氧乙基丙烯酸酯(oppeoa)和乙氧化季戊四醇四丙烯酸酯(pptta)混合组成;树脂中邻苯基苯氧乙基丙烯酸酯(oppeoa)的含量为60wt%;光引发剂选自二苯基-(2,4,6-三甲基苯甲酰)氧化膦;增塑剂选自邻苯二甲酸二丁酯;

47.步骤三:将所述混合粉体、光敏树脂和分散剂进行高速混合得到氮化硅陶瓷浆料,高速混合的混合转速为2500r/min,混合时间为10min;其中,混合粉体65wt%,光敏树脂33.7wt%,分散剂1.3wt%;分散剂选自solsperse-85000;

48.步骤四:将上述的光固化氮化硅陶瓷浆料置于光固化成型设备中,通过光固化成型的方法制备出坯体;光固化成型的光源波长为350~450nm,固化过程中光照强度控制在20~26.3mw/cm2,固化时间控制在6~7s;

49.步骤五:将成型的坯体置于脱脂炉中脱脂,以0.2℃/min的速率升温至500℃并保温5h;脱脂炉中的气氛为氮气;

50.步骤六:将脱脂后的坯体置于气氛烧结炉中,以5℃/min的速率升温到1800℃,并保温4h,氛烧结炉中的气氛为氮气,冷却后得到氮化硅陶瓷。

51.实施例4

52.氮化硅陶瓷的制备方法包括以下步骤,

53.步骤一:将氮化硅粉体、烧结助剂在乙醇溶液中球磨分散,过滤干燥后得到混合粉体;其中,氮化硅粉体、烧结助剂和乙醇溶液的质量配比为12:1:18;氮化硅粉体的粒径为0.7-1.0μm;烧结助剂由氧化铝和氧化钇组成,质量比为1:1;

54.步骤二:将树脂、光引发剂、增塑剂进行搅拌混合,得到光敏树脂;其中,树脂与增塑剂质量配比为10:3,光引发剂占树脂的2wt%;树脂为邻苯基苯氧乙基丙烯酸酯(oppeoa)

和乙氧化季戊四醇四丙烯酸酯(pptta)混合组成;树脂中邻苯基苯氧乙基丙烯酸酯(oppeoa)的含量为80wt%;光引发剂选自二苯基-(2,4,6-三甲基苯甲酰)氧化膦;增塑剂选自邻苯二甲酸二丁酯;

55.步骤三:将所述混合粉体、光敏树脂和分散剂进行高速混合得到氮化硅陶瓷浆料,高速混合的混合转速为2500r/min,混合时间为10min;其中,混合粉体71wt%,光敏树脂26.87wt%,分散剂2.13wt%;分散剂选自solsperse-85000;

56.步骤四:将上述的光固化氮化硅陶瓷浆料置于光固化成型设备中,通过光固化成型的方法制备出坯体;光固化成型的光源波长为350~450nm,固化过程中光照强度控制在20~26.3mw/cm2,固化时间控制在6~7s;

57.步骤五:将成型的坯体置于脱脂炉中脱脂,以0.5℃/min的速率升温至700℃并保温3h;脱脂炉中的气氛为氮气;

58.步骤六:将脱脂后的坯体置于气氛烧结炉中,以15℃/min的速率升温到1800℃,并保温2h,氛烧结炉中的气氛为氮气,冷却后得到氮化硅陶瓷。试验一树脂对陶瓷固化厚度影响的测试

59.实施例5

60.氮化硅陶瓷的制备方法包括以下步骤,

61.步骤一:将90g粒径为0.7-1.0μm的氮化硅粉体、5g氧化铝粉体和5g氧化钇粉体加入到球磨罐中,倒入200g无水乙醇,以350r/min的速率在球磨机中球磨4~6h得到混合粉体。

62.步骤二:将60wt%的oppeoa和40wt%的pptta混合制成树脂;将树脂、光引发剂二苯基-(2,4,6-三甲基苯甲酰基)氧化膦、增塑剂邻苯二甲酸二丁酯进行搅拌混合,得到光敏树脂;其中,树脂与增塑剂质量配比为7:3,光引发剂占树脂的1.5wt%。

63.步骤三:将上述的混合粉体、光敏树脂和分散剂solsperse-85000在均质机中以2500r/min的速率混合10min得到氮化硅陶瓷浆料;陶瓷浆料中,混合粉体68.25wt%,光敏树脂30wt%,分散剂1.75wt%;

64.步骤四:将上述的光固化氮化硅陶瓷浆料置于光固化成型设备中,通过光固化成型的方法制备出坯体;光固化成型的光源波长为350~450nm,固化过程中光照强度控制在20~26.3mw/cm2,固化时间控制在6~7s;

65.步骤五:将成型的坯体置于脱脂炉中脱脂,以0.5℃/min的速率升温至600℃并保温3h;脱脂炉中的气氛为氮气;

66.步骤六:将脱脂后的坯体置于气氛烧结炉中,以10℃/min的速率升温到1800℃后保温3h,氛烧结炉中的气氛为氮气,气压为0.1mpa;冷却后得到氮化硅陶瓷。

67.实施例6

68.实施例6的氮化硅陶瓷的制备方法,步骤二中,采用60wt%的oppeoa、20wt%的pptta和20wt%的tmpta混合制成树脂;其他步骤与实施例5的步骤相同。

69.实施例7

70.实施例6的氮化硅陶瓷的制备方法,步骤二中,采用60wt%的oppeoa、10wt%的pptta、10wt%的thfa和20wt%的tmpta混合制成树脂;其他步骤与实施例5的步骤相同。

71.对比例1

72.对比例1的氮化硅陶瓷的制备方法,步骤二中,采用60wt%的tmpta和40wt%的pptta混合制成树脂;其他步骤与实施例5的步骤相同。

73.对比例2

74.对比例2的氮化硅陶瓷的制备方法,步骤二中,采用60wt%的thfa和40wt%的pptta混合制成树脂;其他步骤与实施例5的步骤相同。

75.对比例3

76.对比例3的氮化硅陶瓷的制备方法,步骤二中,树脂采用100wt%的thfa;其他步骤与实施例5的步骤相同。

77.对比例4

78.对比例4的氮化硅陶瓷的制备方法,步骤二中,树脂采用100wt%的pptta;其他步骤与实施例5的步骤相同。

79.对比例5

80.对比例5的氮化硅陶瓷的制备方法,步骤二中,树脂采用100wt%的tmpta;其他步骤与实施例5的步骤相同。

81.对比例6

82.对比例6的氮化硅陶瓷的制备方法,步骤二中,树脂采用100wt%的oppeoa;其他步骤与实施例5的步骤相同。

83.上述所使用树脂的光折射率如表1所示。

84.表1树脂的光折射率

85.树脂ppttathfatmptaoppeoa光折射率1.4751.4581.4751.576

86.测试实施例5-7、对比例1-6氮化硅陶瓷的单层固化厚度,结果如表2所示。表2实施例5-7、对比例1-6氮化硅陶瓷的单层固化厚度测试结果(请确认表中标红数据是否合理)

[0087][0088]

从表2的测试结果可以看到,在光敏树脂中加入高折射率树脂oppeoa能有效提高氮化硅陶瓷浆料在光固化过程中的固化深度。光敏树脂中仅加入pptta或tmpta,氮化硅陶瓷浆料在光固化过程中的固化深度较低,而仅加入thfa或oppeoa,氮化硅陶瓷浆料无法实现固化。

[0089]

试验二光敏树脂中oppeoa含量对固化厚度影响的测试

[0090]

采用如表3所示的不同含量的oppeoa和pptta混合制成试验例1-12的树脂。

[0091]

表3试验例1-12树脂成分

[0092]

[0093]

采用试验例1-12的树脂分别制备试验例1-12对应的氮化硅陶瓷,其制备方法与实施例5的步骤相同。

[0094]

测试试验例1-12的氮化硅陶瓷的单层固化厚度,结果如表4所示。

[0095]

表4试验例1-12氮化硅陶瓷的单层固化厚度测试结果

[0096][0097]

从表4的测试结果可知,当树脂中oppeoa含量达到10%后,可以增加氮化硅陶瓷的单层固化厚度,更优选的,当树脂中oppeoa含量在40-70%,氮化硅陶瓷的单层固化厚度达60μm以上,而oppeoa含量60%时,单层固化厚度效果最佳;当树脂中oppeoa含量达到95%后,则氮化硅陶瓷浆料难以实现固化。试验三氮化硅陶瓷浆料中混合粉体与光敏树脂含量对氮化硅陶瓷制备的影响

[0098]

本发明的光敏树脂,是含有oppeoa加pptta、tmpta、thfa中至少一种的新型光敏树脂,结合本发明的混合粉体形成的氮化硅陶瓷浆料,光敏树脂与混合粉体在特定的配比范围内方可满足氮化硅陶瓷的制备要求。

[0099]

采用如表5所示的不同含量的光敏树脂与混合粉体制成试验例13-17氮化硅陶瓷浆料。

[0100]

表5试验例13-17氮化硅陶瓷浆料成分

[0101]

陶瓷浆料试验13试验14试验15试验16试验17混合粉体78.25%73.25%68.25%63.25%58.25%光敏树脂20%25%30%35%40%分散剂1.75%1.75%1.75%1.75%1.75%

[0102]

采用试验例13-17的氮化硅陶瓷浆料分别制备试验例13-17对应的氮化硅陶瓷,其制备方法与实施例5的步骤相同。

[0103]

检测试验例13-17的氮化硅陶瓷的制备结果,结果如表6所示。

[0104]

表6试验例13-17的氮化硅陶瓷的制备结果

[0105][0106]

从表6的测试结果可知,若混合粉体含量过高,制备的浆料粘度大,无法进行光固化成型;若混合粉体含量过低,在脱脂过程中容易出现开裂或烧结后出现力学性能下降的现象。因此,本发明的陶瓷浆料,优选混合粉体占陶瓷浆料的65~71wt%,光敏树脂占陶瓷浆料的35~29wt%,分散剂占混合粉体的2~3wt%适宜。

[0107]

其他说明

[0108]

1、脱脂工艺对氮化硅陶瓷制备的影响

[0109]

本发明的氮化硅陶瓷的制备方法,成型的坯体置于脱脂炉中脱脂,以0.2~0.5℃/min的速率升温至500~700℃并保温3~5h;脱脂炉中的气氛为氮气。

[0110]

若不采用该升温速率、保温温度,脱脂过程中坯体容易产生分层开裂;若不采用此

保温温度和时间,坯体内有机物将无法完全排除,有碳残余将不利于坯体的烧结。

[0111]

2、烧结工艺对氮化硅陶瓷制备的影响

[0112]

本发明的氮化硅陶瓷的制备方法,脱脂后的坯体置于气氛烧结炉中,以5~15℃/min的速率升温到1800℃,并保温2-4h。若升温速率高于15℃/min,烧结过程中坯体会出现内部和外部温度不均匀现象,导致烧结过程中开裂;不采用该保温时间制得的氮化硅陶瓷相对密度将不足98%,力学性能会下降。

[0113]

3、氮化硅粉体的粒径对氮化硅陶瓷制备的影响

[0114]

本发明的氮化硅陶瓷的制备方法,氮化硅粉体的粒径为0.7-1.0μm,若粉体粒径小于0.7μm,制备的氮化硅陶瓷浆料的粘度会比较大,不利于光固化成型;若粉体粒径大于1.0μm,烧结过程中可能会出现烧结驱动力不足,氮化硅陶瓷烧结后相对致密度不足98%。

[0115]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。