一种溶胶型液体分散染料、其制备及应用

(一)技术领域

1.本发明涉及一种溶胶型液体分散染料及其制备方法,以及在疏水性纤维材料特别是聚酯及其混纺织物上的染色应用。

(二)

背景技术:

2.常规粉状分散染料中含有大量分散剂,这些分散剂在染色时对分散染料起到保护作用,使分散染料能够顺利上染,但分散剂自身并不能上染纤维,在染色后需要洗净,因此其在染色残液中的浓度很大,导致残液色度和cod值很高。同时,粉状分散染料在生产过程中存在较高的能耗、粉尘污染和vocs排放等问题,液体染料则具有生产操作简便、良好的应用性能、节能减排效果显著等优点,因此可以有效规避这些弊病。目前,市面上液体分散染料的品种较少,存在的问题也很多,比如储存稳定性较差、存放时间过长或温度变化较大时容易发生返粗现象等,这些都严重影响了液体分散染料的推广和使用。如zl201711428524.0中的液体染料仅使用了常规分散剂,存放时间短;又如zl201811093922.6、zl201410854280.2中的液体染料存在浆料强度低、存放时间短等问题。

(三)

技术实现要素:

3.本发明目的在于,提供一种染料强度高、流动性好、贮存稳定性好、染色残液色度及cod值低、符合节能减排要求的溶胶型液体分散染料。

4.为实现本发明目的,所采用技术方案如下:

5.一种溶胶型液体分散染料,包括如下组分:30%~50wt%的一种或多种分散染料原染料,1~8wt%的超分散剂,2~11wt%的助剂,45~60wt%的水;所述超分散剂是由苯乙烯-马来酸酐共聚物与聚醚胺进行缩聚得到。

6.本发明中,所述分散染料原染料优选为c.i.分散黄114、c.i.分散黄211、c.i.分散黄163、c.i.分散橙25、c.i.分散橙30、c.i.分散橙44、c.i.分散橙73、c.i.分散橙288、c.i.分散红153、c.i.分散红167、c.i.分散红145、c.i.分散紫93、c.i.分散蓝291、c.i.分散蓝291:1、c.i.分散蓝79、c.i.分散蓝60中的一种或多种的组合。

7.本发明中,所述的苯乙烯-马来酸酐共聚物,优选其中苯乙烯与马来酸酐的摩尔比为1~8:1,聚合度为1~12。所述的苯乙烯-马来酸酐共聚物可使用市售商品,优选sma牌号为sma1000、sma2000、sma3000、sma4000、sma6000、sma8000的聚合物。

8.本发明中,所述的聚醚胺的分子量优选为500~5000。所述聚醚胺可使用市售商品,优选型号为m-1000、m-2005、m-2070、m3085的聚醚胺产品。

9.作为优选,所述超分散剂通过如下步骤制备:将苯乙烯-马来酸酐共聚物与聚醚胺按1:1~6摩尔比投料,搅拌混合均匀,升温至150-200℃,氮气保护下进行脱水反应3-6h,脱水完成后,降温,得到超分散剂。

10.作为优选,所述助剂为染料分散剂或者为染料分散剂与润湿剂、增稠剂、消泡剂、防腐杀菌剂、ph调节剂、乳化剂、吸湿剂中的一种或多种的组合。

11.作为进一步的优选,所述染料分散剂为甲基萘磺酸甲醛缩合物、苄基萘磺酸甲醛缩合物、烷基萘磺酸盐甲醛缩合物、木质素磺酸盐中的至少一种。

12.作为进一步的优选,所述润湿剂为烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、磺化琥珀酸二辛酯钠盐、硅醇类非离子表面活性剂中的至少一种。

13.作为进一步的优选,所述吸湿剂为甘油、二乙二醇单丁醚、聚乙二醇、乙二醇、聚乙二醇油酸酯、尿素中的至少一种。

14.作为进一步的优选,所述增稠剂为聚丙烯酸钠、黄原胶、羧甲基纤维素、海藻酸钠、有机膨润土、卡波姆中的至少一种。

15.作为进一步的优选,所述防腐杀菌剂为甲基-4-异噻唑啉-3酮(mit)、5-氯-2-甲基-4-异噻唑啉-3酮(cit)、2-苯并异噻唑-3-酮(bit)、苯甲酸钠中的至少一种。

16.作为进一步的优选,所述消泡剂为磷酸三丁酯。

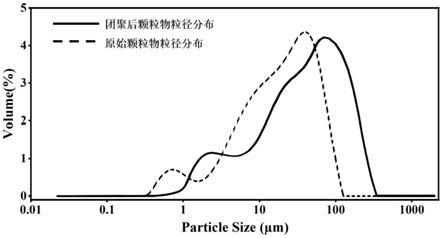

17.作为进一步的优选,所述ph调节剂为氨水、液氨或纯碱。

18.作为进一步的优选,所述的乳化剂为快t。

19.作为优选,所述溶胶型液体分散染料的含固量为40%~55%。

20.作为优选,所述溶胶型液体分散染料的粘度为100~400cp,更优选为150~250cp。

21.第二方面,本发明提供了一种所述溶胶型液体分散染料的制备方法,包括如下步骤:

22.按照所述组分及其含量称取原染料、超分散剂、助剂及水投加至研磨装置,对原料进行研磨分散,将所述混合物研磨至粒径为0.1~2μm,用200~300目滤网过滤即得液体分散染料。

23.作为优选,所述的研磨采用砂磨,砂磨介质是粒径为0.2~2mm的锆珠、粒径为0.2~2mm的氧化锆珠、14~20目的玻璃砂或14~20目的石英砂,砂磨时间为1~10h,砂磨转速为1000~3000rpm;所述锆珠或氧化锆珠与折干后的原料(折干后的原料重量即原料中的固体成分的总重量)的重量比为30~50:1,所述玻璃砂或石英砂与折干后的原料的重量比为5~15:1。

24.作为优选,所述溶胶型液体分散染料的粘度为100~400cp,更优选为150~250cp;当所述溶胶型液体分散染料的粘度低于100cp时,在过滤得到的液体分散染料中加入适量增粘剂,以使液体分散染料的粘度达到要求。

25.第三方面,本发明提供所述溶胶型液体分散染料在疏水性纤维材料染色中的应用。

26.所述的疏水性纤维材料优选是聚酯或其混纺织物材料。

27.所述的染色可以是常规的浸染法、高温高压染色法、热熔染色法以及轧染染色法。

28.本发明所述的溶胶型液体分散染料中,原染料、超分散剂和助剂均为已知的化合物并且可以在市场上购得,或者可由现有的方法制备。

29.本发明所述的溶胶型液体分散染料,与常规粉/液黑相比,具有如下有益效果:

30.(1)具有一定的粘度,粒径小,强度高;稳定性优良,50℃条件下可储存6个月以上;

31.(2)染色残液深度浅,染料带入cod值下降38-70%;

32.(3)流动性好,便于计量,适合进行自动化、智能化印染应用,具有较好的应用前景。

(四)具体实施方式

33.下面结合具体实施方式对本发明作进一步详细描述。

34.实施例1:

35.苯乙烯马来酸酐共聚物(牌号为sma4000)与聚醚胺(m2070)按1:1摩尔比投料,搅拌混合均匀,升温至190℃,氮气保护下进行脱水反应3h,脱水完成后,降温,得到超分散剂。在室温下,称取17.4g c.i.分散蓝291:1染料、11.8gc.i.分散紫93染料、20.8gc.i.分散橙288染料(40%)、4.5g超分散剂(3.6%)、6.5g分散剂mf、1g快t、0.5g甘油(6.5%),加入62.0g水(50%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨3h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为10:1,过滤得到含固量为50%的分散黑液体染料。

36.实施例2:

37.苯乙烯马来酸酐共聚物(牌号为sma3000)与聚醚胺(m2005)按1:2摩尔比投料,搅拌混合均匀,升温至150℃,氮气保护下进行脱水反应6h,脱水完成后,降温,得到超分散剂。在室温下,称取22gc.i.分散蓝291:1染料、17.5gc.i.分散紫93染料、22.4gc.i.分散橙288染料(42.7%)、5.5g超分散剂(3.8%)、5g分散剂mf,0.1g磷酸三丁酯消泡剂(3.5%),加入72.4g水(50%)快速打浆均匀。浆料进入砂磨机中用玻璃砂(20目)进行砂磨4h,砂磨转速为1000rpm,所述玻璃砂与原料(折干)的重量比为5:1,过滤得到含固量为50%的分散黑液体染料。

38.实施例3:

39.苯乙烯马来酸酐共聚物(牌号为sma6000)与聚醚胺(m3085)按1:1摩尔比投料,搅拌混合均匀,升温至180℃,氮气保护下进行脱水反应4h,脱水完成后,降温,得到超分散剂。在室温下,称取70gc.i.分散红167染料(50%)、1.5g超分散剂(1.1%)、4g分散剂nno、1g平平加o-25、0.5g聚乙二醇600(3.9%),加入63g水(45%)快速打浆均匀。浆料进入砂磨机中用玻璃砂(20目)进行砂磨1h,砂磨转速为2000rpm,所述玻璃砂与原料(折干)的重量比为10:1,过滤得到含固量为55%的分散红液体染料,于过滤后的浆料中加入0.7g(0.5%)聚丙烯酸钠增稠剂。

40.实施例4:

41.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma2000)与聚醚胺(m1000)按1:3摩尔比投料,搅拌混合均匀,升温至200℃,氮气保护下进行脱水反应3h,脱水完成后,降温,得到超分散剂。在室温下,称取53gc.i.分散蓝79染料(43.2%)、1.5g超分散剂(1.2%)、12.5g分散剂cnf、0.5g甘油(10.6%),加入55.2g水(45%)快速打浆均匀。浆料进入砂磨机中用锆珠(0.8mm)进行砂磨2h,砂磨转速为2000rpm,所述锆珠与原料(折干)的重量比为30:1,过滤得到含固量为55%的分散蓝液体染料,于过滤后的浆料中加入0.25g聚丙烯酸钠增稠剂。

42.实施例5:

43.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma2000)与聚醚胺(m2070)按1:1摩尔比投料,搅拌混合均匀,升温至180℃,氮气保护下进行脱水反应5h,脱水完成后,降温,得到超分散剂。在室温下,称取45gc.i.分散黄114染料(30.2%)、11.2g超分散剂(7.5%)、2.6g分散剂mf、0.8g乳化剂tx-15(2.3%),加入89.4g水(60%)快速打浆均匀。浆料进入砂磨机中用锆珠(1.0mm)进行砂磨3h,砂磨转速为1500rpm,所述锆珠与原料(折干)的重量比为50:

1,过滤得到含固量为40%的分散黄液体染料,于过滤后的浆料中加入0.28g卡波姆2020增稠剂(0.2%)。

44.实施例6:

45.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma8000)与聚醚胺(m2070)按1:2摩尔比投料,搅拌混合均匀,升温至170℃,氮气保护下进行脱水反应6h,脱水完成后,降温,得到超分散剂。在室温下,称取60g c.i.分散蓝56染料(46.8%)、5g超分散剂(3.9%)、3g常规木质素(2.3%),加入60.3g水(47%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨3h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为10:1,过滤得到含固量为53%的分散蓝液体染料。

46.实施例7:

47.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma4000)与聚醚胺(m2070)按1:4摩尔比投料,搅拌混合均匀,升温至150℃,氮气保护下进行脱水反应5h,脱水完成后,降温,得到超分散剂。在室温下,称取50gc.i.分散红153染料(33.6%)、2g超分散剂(1.3%)、10g分散剂nno、0.5g二乙二醇单丁醚(助剂:7.1%),加入86.3g水(58%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨3h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为15:1,过滤得到含固量为42%的分散红液体染料,于过滤后的浆料中加入0.45g(0.3%)卡波姆2020增稠剂。

48.实施例8:

49.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma2000)与聚醚胺(m2070)按1:3摩尔比投料,搅拌混合均匀,升温至160℃,氮气保护下进行脱水反应6h,脱水完成后,降温,得到超分散剂。在室温下,称取40gc.i.分散橙30染料(40.4%)、4g超分散剂(4.0%)、2g分散剂cnf、2g常规木质素、0.5g快速渗透剂t(4.5%),加入50.5g水(51%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨1.5h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为12:1,过滤得到含固量为49%的分散橙液体染料。

50.实施例9:

51.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma3000)与聚醚胺(m2070)按1:4摩尔比投料,搅拌混合均匀,升温至160℃,氮气保护下进行脱水反应5h,脱水完成后,降温,得到超分散剂。在室温下,称取55gc.i.分散橙44染料(41.9%)、5.5g超分散剂(4.2%)、7.0g分散剂mf、0.5g快速渗透剂t,0.2g尿素(助剂:5.9%),加入63.0g水(48%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨1.5h,砂磨转速为1600rpm,所述石英砂与原料(折干)的重量比为12:1,过滤得到含固量为52%的分散橙液体染料。

52.实施例10:

53.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma3000)与聚醚胺(m2005)按1:3摩尔比投料,搅拌混合均匀,升温至190℃,氮气保护下进行脱水反应4h,脱水完成后,降温,得到超分散剂。在室温下,称取46gc.i.分散紫93染料(42.9%)、2.8g超分散剂(2.6%)、7.5g分散剂nno、0.5g乳化剂tx-15(助剂:7.5%),加入50.4g水(47%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨1h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为10:1,过滤得到含固量为53%的分散橙液体染料。

54.对比例1:将zl99104177.1中的实施例35制备的粉状分散黑染料作为对比例1。

55.对比例2:将zl201711428524.0中实施例1制备的液状分散染料作为对比例2。

56.对比例3:将zl201811093922.6中实施例1制备的液状分散染料作为对比例3。

57.对比例4:将zl201410854280.2中实施例1制备的液状分散染料作为对比例4。

58.将实施例1~10、对比例1~4中提供的染料,采用dvs 型粘度计测试其粘度、置于50℃烘箱观察染料的分层和沉淀情况,结果见表1:

59.表1液体分散染料基本性能测试

60.实施例折干强度/%浆料强度/%粘度/cp储存天数/天实施例1194.297.1206.8180-200实施例2207.2103.6228.3180-200实施例3295.6162.6348.2150-180实施例4182.2100.2206.2180-200实施例5228.291.3266.5180-200实施例6291.5154.5180.6150-180实施例7276.2116.0216.0150-180实施例8261.2128.0186.1180-200实施例9235.9122.7221.7180-200实施例10208.3110.4239.5180-200对比例185.5粉末粉末粉尘对比例2190.895.4《5060-80对比例3184.672.050-10060-90对比例4265.166.3《5060-90

61.染色实施例

62.将实施例1-10及对比例1~4提供的染料分别用6%o.m.f的染色深度进行染色,具体染色配方及工艺如下:用醋酸和醋酸钠溶液调节染浴ph为4-5,然后在40分钟内升温至130℃,保温40分钟后降温至80℃,布样(涤纶织物)经水洗、还原清洗、酸洗中和、水洗烘干和定型,得到成品染织物。用紫外可见光分光光度计uv-2600测试染色残液在波长380-700nm内的吸收面积来表征残液深度,用gb/t 11914-1989《水质化学需氧量的测定重铬酸盐法》测定染色残液cod值,染料带入cod指染色残液cod值扣除未加染料的空白染浴的cod值,测试数据见表2。

63.表2:残液深度及cod值测试

64.实施例残液深度染料带入cod/ppm实施例1180.2432实施例2156.3386.0实施例3138.6374.3实施例4189.1459实施例5196.8439.5实施例6155.5368.5实施例7192.1441.6实施例8172.6401.2

实施例9191.8451实施例10198.5462对比例1386.61580对比例2224.1608对比例3201.2516.2对比例4220.5615

65.由此可见,本发明液体染料具有强度高,贮存稳定性好,染色残液色度低,染色残液中cod值大大降低。本发明液体染料流动性好,便于计量,适合进行自动化、智能化印染应用,具有较好的应用前景。

(一)技术领域

1.本发明涉及一种溶胶型液体分散染料及其制备方法,以及在疏水性纤维材料特别是聚酯及其混纺织物上的染色应用。

(二)

背景技术:

2.常规粉状分散染料中含有大量分散剂,这些分散剂在染色时对分散染料起到保护作用,使分散染料能够顺利上染,但分散剂自身并不能上染纤维,在染色后需要洗净,因此其在染色残液中的浓度很大,导致残液色度和cod值很高。同时,粉状分散染料在生产过程中存在较高的能耗、粉尘污染和vocs排放等问题,液体染料则具有生产操作简便、良好的应用性能、节能减排效果显著等优点,因此可以有效规避这些弊病。目前,市面上液体分散染料的品种较少,存在的问题也很多,比如储存稳定性较差、存放时间过长或温度变化较大时容易发生返粗现象等,这些都严重影响了液体分散染料的推广和使用。如zl201711428524.0中的液体染料仅使用了常规分散剂,存放时间短;又如zl201811093922.6、zl201410854280.2中的液体染料存在浆料强度低、存放时间短等问题。

(三)

技术实现要素:

3.本发明目的在于,提供一种染料强度高、流动性好、贮存稳定性好、染色残液色度及cod值低、符合节能减排要求的溶胶型液体分散染料。

4.为实现本发明目的,所采用技术方案如下:

5.一种溶胶型液体分散染料,包括如下组分:30%~50wt%的一种或多种分散染料原染料,1~8wt%的超分散剂,2~11wt%的助剂,45~60wt%的水;所述超分散剂是由苯乙烯-马来酸酐共聚物与聚醚胺进行缩聚得到。

6.本发明中,所述分散染料原染料优选为c.i.分散黄114、c.i.分散黄211、c.i.分散黄163、c.i.分散橙25、c.i.分散橙30、c.i.分散橙44、c.i.分散橙73、c.i.分散橙288、c.i.分散红153、c.i.分散红167、c.i.分散红145、c.i.分散紫93、c.i.分散蓝291、c.i.分散蓝291:1、c.i.分散蓝79、c.i.分散蓝60中的一种或多种的组合。

7.本发明中,所述的苯乙烯-马来酸酐共聚物,优选其中苯乙烯与马来酸酐的摩尔比为1~8:1,聚合度为1~12。所述的苯乙烯-马来酸酐共聚物可使用市售商品,优选sma牌号为sma1000、sma2000、sma3000、sma4000、sma6000、sma8000的聚合物。

8.本发明中,所述的聚醚胺的分子量优选为500~5000。所述聚醚胺可使用市售商品,优选型号为m-1000、m-2005、m-2070、m3085的聚醚胺产品。

9.作为优选,所述超分散剂通过如下步骤制备:将苯乙烯-马来酸酐共聚物与聚醚胺按1:1~6摩尔比投料,搅拌混合均匀,升温至150-200℃,氮气保护下进行脱水反应3-6h,脱水完成后,降温,得到超分散剂。

10.作为优选,所述助剂为染料分散剂或者为染料分散剂与润湿剂、增稠剂、消泡剂、防腐杀菌剂、ph调节剂、乳化剂、吸湿剂中的一种或多种的组合。

11.作为进一步的优选,所述染料分散剂为甲基萘磺酸甲醛缩合物、苄基萘磺酸甲醛缩合物、烷基萘磺酸盐甲醛缩合物、木质素磺酸盐中的至少一种。

12.作为进一步的优选,所述润湿剂为烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、磺化琥珀酸二辛酯钠盐、硅醇类非离子表面活性剂中的至少一种。

13.作为进一步的优选,所述吸湿剂为甘油、二乙二醇单丁醚、聚乙二醇、乙二醇、聚乙二醇油酸酯、尿素中的至少一种。

14.作为进一步的优选,所述增稠剂为聚丙烯酸钠、黄原胶、羧甲基纤维素、海藻酸钠、有机膨润土、卡波姆中的至少一种。

15.作为进一步的优选,所述防腐杀菌剂为甲基-4-异噻唑啉-3酮(mit)、5-氯-2-甲基-4-异噻唑啉-3酮(cit)、2-苯并异噻唑-3-酮(bit)、苯甲酸钠中的至少一种。

16.作为进一步的优选,所述消泡剂为磷酸三丁酯。

17.作为进一步的优选,所述ph调节剂为氨水、液氨或纯碱。

18.作为进一步的优选,所述的乳化剂为快t。

19.作为优选,所述溶胶型液体分散染料的含固量为40%~55%。

20.作为优选,所述溶胶型液体分散染料的粘度为100~400cp,更优选为150~250cp。

21.第二方面,本发明提供了一种所述溶胶型液体分散染料的制备方法,包括如下步骤:

22.按照所述组分及其含量称取原染料、超分散剂、助剂及水投加至研磨装置,对原料进行研磨分散,将所述混合物研磨至粒径为0.1~2μm,用200~300目滤网过滤即得液体分散染料。

23.作为优选,所述的研磨采用砂磨,砂磨介质是粒径为0.2~2mm的锆珠、粒径为0.2~2mm的氧化锆珠、14~20目的玻璃砂或14~20目的石英砂,砂磨时间为1~10h,砂磨转速为1000~3000rpm;所述锆珠或氧化锆珠与折干后的原料(折干后的原料重量即原料中的固体成分的总重量)的重量比为30~50:1,所述玻璃砂或石英砂与折干后的原料的重量比为5~15:1。

24.作为优选,所述溶胶型液体分散染料的粘度为100~400cp,更优选为150~250cp;当所述溶胶型液体分散染料的粘度低于100cp时,在过滤得到的液体分散染料中加入适量增粘剂,以使液体分散染料的粘度达到要求。

25.第三方面,本发明提供所述溶胶型液体分散染料在疏水性纤维材料染色中的应用。

26.所述的疏水性纤维材料优选是聚酯或其混纺织物材料。

27.所述的染色可以是常规的浸染法、高温高压染色法、热熔染色法以及轧染染色法。

28.本发明所述的溶胶型液体分散染料中,原染料、超分散剂和助剂均为已知的化合物并且可以在市场上购得,或者可由现有的方法制备。

29.本发明所述的溶胶型液体分散染料,与常规粉/液黑相比,具有如下有益效果:

30.(1)具有一定的粘度,粒径小,强度高;稳定性优良,50℃条件下可储存6个月以上;

31.(2)染色残液深度浅,染料带入cod值下降38-70%;

32.(3)流动性好,便于计量,适合进行自动化、智能化印染应用,具有较好的应用前景。

(四)具体实施方式

33.下面结合具体实施方式对本发明作进一步详细描述。

34.实施例1:

35.苯乙烯马来酸酐共聚物(牌号为sma4000)与聚醚胺(m2070)按1:1摩尔比投料,搅拌混合均匀,升温至190℃,氮气保护下进行脱水反应3h,脱水完成后,降温,得到超分散剂。在室温下,称取17.4g c.i.分散蓝291:1染料、11.8gc.i.分散紫93染料、20.8gc.i.分散橙288染料(40%)、4.5g超分散剂(3.6%)、6.5g分散剂mf、1g快t、0.5g甘油(6.5%),加入62.0g水(50%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨3h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为10:1,过滤得到含固量为50%的分散黑液体染料。

36.实施例2:

37.苯乙烯马来酸酐共聚物(牌号为sma3000)与聚醚胺(m2005)按1:2摩尔比投料,搅拌混合均匀,升温至150℃,氮气保护下进行脱水反应6h,脱水完成后,降温,得到超分散剂。在室温下,称取22gc.i.分散蓝291:1染料、17.5gc.i.分散紫93染料、22.4gc.i.分散橙288染料(42.7%)、5.5g超分散剂(3.8%)、5g分散剂mf,0.1g磷酸三丁酯消泡剂(3.5%),加入72.4g水(50%)快速打浆均匀。浆料进入砂磨机中用玻璃砂(20目)进行砂磨4h,砂磨转速为1000rpm,所述玻璃砂与原料(折干)的重量比为5:1,过滤得到含固量为50%的分散黑液体染料。

38.实施例3:

39.苯乙烯马来酸酐共聚物(牌号为sma6000)与聚醚胺(m3085)按1:1摩尔比投料,搅拌混合均匀,升温至180℃,氮气保护下进行脱水反应4h,脱水完成后,降温,得到超分散剂。在室温下,称取70gc.i.分散红167染料(50%)、1.5g超分散剂(1.1%)、4g分散剂nno、1g平平加o-25、0.5g聚乙二醇600(3.9%),加入63g水(45%)快速打浆均匀。浆料进入砂磨机中用玻璃砂(20目)进行砂磨1h,砂磨转速为2000rpm,所述玻璃砂与原料(折干)的重量比为10:1,过滤得到含固量为55%的分散红液体染料,于过滤后的浆料中加入0.7g(0.5%)聚丙烯酸钠增稠剂。

40.实施例4:

41.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma2000)与聚醚胺(m1000)按1:3摩尔比投料,搅拌混合均匀,升温至200℃,氮气保护下进行脱水反应3h,脱水完成后,降温,得到超分散剂。在室温下,称取53gc.i.分散蓝79染料(43.2%)、1.5g超分散剂(1.2%)、12.5g分散剂cnf、0.5g甘油(10.6%),加入55.2g水(45%)快速打浆均匀。浆料进入砂磨机中用锆珠(0.8mm)进行砂磨2h,砂磨转速为2000rpm,所述锆珠与原料(折干)的重量比为30:1,过滤得到含固量为55%的分散蓝液体染料,于过滤后的浆料中加入0.25g聚丙烯酸钠增稠剂。

42.实施例5:

43.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma2000)与聚醚胺(m2070)按1:1摩尔比投料,搅拌混合均匀,升温至180℃,氮气保护下进行脱水反应5h,脱水完成后,降温,得到超分散剂。在室温下,称取45gc.i.分散黄114染料(30.2%)、11.2g超分散剂(7.5%)、2.6g分散剂mf、0.8g乳化剂tx-15(2.3%),加入89.4g水(60%)快速打浆均匀。浆料进入砂磨机中用锆珠(1.0mm)进行砂磨3h,砂磨转速为1500rpm,所述锆珠与原料(折干)的重量比为50:

1,过滤得到含固量为40%的分散黄液体染料,于过滤后的浆料中加入0.28g卡波姆2020增稠剂(0.2%)。

44.实施例6:

45.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma8000)与聚醚胺(m2070)按1:2摩尔比投料,搅拌混合均匀,升温至170℃,氮气保护下进行脱水反应6h,脱水完成后,降温,得到超分散剂。在室温下,称取60g c.i.分散蓝56染料(46.8%)、5g超分散剂(3.9%)、3g常规木质素(2.3%),加入60.3g水(47%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨3h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为10:1,过滤得到含固量为53%的分散蓝液体染料。

46.实施例7:

47.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma4000)与聚醚胺(m2070)按1:4摩尔比投料,搅拌混合均匀,升温至150℃,氮气保护下进行脱水反应5h,脱水完成后,降温,得到超分散剂。在室温下,称取50gc.i.分散红153染料(33.6%)、2g超分散剂(1.3%)、10g分散剂nno、0.5g二乙二醇单丁醚(助剂:7.1%),加入86.3g水(58%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨3h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为15:1,过滤得到含固量为42%的分散红液体染料,于过滤后的浆料中加入0.45g(0.3%)卡波姆2020增稠剂。

48.实施例8:

49.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma2000)与聚醚胺(m2070)按1:3摩尔比投料,搅拌混合均匀,升温至160℃,氮气保护下进行脱水反应6h,脱水完成后,降温,得到超分散剂。在室温下,称取40gc.i.分散橙30染料(40.4%)、4g超分散剂(4.0%)、2g分散剂cnf、2g常规木质素、0.5g快速渗透剂t(4.5%),加入50.5g水(51%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨1.5h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为12:1,过滤得到含固量为49%的分散橙液体染料。

50.实施例9:

51.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma3000)与聚醚胺(m2070)按1:4摩尔比投料,搅拌混合均匀,升温至160℃,氮气保护下进行脱水反应5h,脱水完成后,降温,得到超分散剂。在室温下,称取55gc.i.分散橙44染料(41.9%)、5.5g超分散剂(4.2%)、7.0g分散剂mf、0.5g快速渗透剂t,0.2g尿素(助剂:5.9%),加入63.0g水(48%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨1.5h,砂磨转速为1600rpm,所述石英砂与原料(折干)的重量比为12:1,过滤得到含固量为52%的分散橙液体染料。

52.实施例10:

53.sma树脂(苯乙烯马来酸酐共聚物)(牌号为sma3000)与聚醚胺(m2005)按1:3摩尔比投料,搅拌混合均匀,升温至190℃,氮气保护下进行脱水反应4h,脱水完成后,降温,得到超分散剂。在室温下,称取46gc.i.分散紫93染料(42.9%)、2.8g超分散剂(2.6%)、7.5g分散剂nno、0.5g乳化剂tx-15(助剂:7.5%),加入50.4g水(47%)快速打浆均匀。浆料进入砂磨机中用石英砂(15目)进行砂磨1h,砂磨转速为1500rpm,所述石英砂与原料(折干)的重量比为10:1,过滤得到含固量为53%的分散橙液体染料。

54.对比例1:将zl99104177.1中的实施例35制备的粉状分散黑染料作为对比例1。

55.对比例2:将zl201711428524.0中实施例1制备的液状分散染料作为对比例2。

56.对比例3:将zl201811093922.6中实施例1制备的液状分散染料作为对比例3。

57.对比例4:将zl201410854280.2中实施例1制备的液状分散染料作为对比例4。

58.将实施例1~10、对比例1~4中提供的染料,采用dvs 型粘度计测试其粘度、置于50℃烘箱观察染料的分层和沉淀情况,结果见表1:

59.表1液体分散染料基本性能测试

60.实施例折干强度/%浆料强度/%粘度/cp储存天数/天实施例1194.297.1206.8180-200实施例2207.2103.6228.3180-200实施例3295.6162.6348.2150-180实施例4182.2100.2206.2180-200实施例5228.291.3266.5180-200实施例6291.5154.5180.6150-180实施例7276.2116.0216.0150-180实施例8261.2128.0186.1180-200实施例9235.9122.7221.7180-200实施例10208.3110.4239.5180-200对比例185.5粉末粉末粉尘对比例2190.895.4《5060-80对比例3184.672.050-10060-90对比例4265.166.3《5060-90

61.染色实施例

62.将实施例1-10及对比例1~4提供的染料分别用6%o.m.f的染色深度进行染色,具体染色配方及工艺如下:用醋酸和醋酸钠溶液调节染浴ph为4-5,然后在40分钟内升温至130℃,保温40分钟后降温至80℃,布样(涤纶织物)经水洗、还原清洗、酸洗中和、水洗烘干和定型,得到成品染织物。用紫外可见光分光光度计uv-2600测试染色残液在波长380-700nm内的吸收面积来表征残液深度,用gb/t 11914-1989《水质化学需氧量的测定重铬酸盐法》测定染色残液cod值,染料带入cod指染色残液cod值扣除未加染料的空白染浴的cod值,测试数据见表2。

63.表2:残液深度及cod值测试

64.实施例残液深度染料带入cod/ppm实施例1180.2432实施例2156.3386.0实施例3138.6374.3实施例4189.1459实施例5196.8439.5实施例6155.5368.5实施例7192.1441.6实施例8172.6401.2

实施例9191.8451实施例10198.5462对比例1386.61580对比例2224.1608对比例3201.2516.2对比例4220.5615

65.由此可见,本发明液体染料具有强度高,贮存稳定性好,染色残液色度低,染色残液中cod值大大降低。本发明液体染料流动性好,便于计量,适合进行自动化、智能化印染应用,具有较好的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。