1.本发明涉及显示技术领域,具体的,涉及支撑组件及其制作方法和显示装置。

背景技术:

2.目前,折叠屏的折叠结构件的形成材料有不锈钢、钛合金和铝合金等,不同的材料有其各自的优缺点,其中,不锈钢材料具有高强度、高硬度等优点(抗拉强度>1800mpa,硬度>580hv),其弯折可靠性高,但其密度较高(约7.92g/cm3),不符合显示领域对轻量化的需求,且其导热性能一般,热导率约为14w/(m

·

k);钛合金的密度约为4.5g/cm3,符合轻量化需求,但钛合金的强度和硬度相对较低(抗拉强度600~700mpa,硬度>270hv),弯折可靠性一般,且其成本较高(同尺寸钛合金原材料的成本约为不锈钢原材料成本的3.5倍),会提高折叠结构件的成本,导热性能一般,热导率约为15w/(m

·

k);铝合金的密度约为2.7g/cm3,符合轻量化需求,其成本也较低(同尺寸铝合金原材料的成本约为不锈钢原材料成本的2/3),且其导热能力优异,热导率约为110w/(m

·

k),但铝合金材料的强度和硬度较低(抗拉强度约380mpa,硬度约100hv),弯折可靠性低,无法满足小半径的折叠或弯折。

3.将sus(不锈钢)与钛合金用于显示装置中的折叠或滑卷支撑材料,主要有两种技术方案,一种是将超薄sus材料直接作为支撑件,另一种是将支撑组件的弯折区或卷曲区域对应的sus或钛合金材料进行图案化处理,而超薄sus方案无法对应弯折或滑卷半径小于r3(半径小于3mm)的形态,图案化的sus与图案化的钛合金厚度较厚(厚度≥0.1mm,目前考虑到支撑性能的需求普遍采用0.15mm的厚度),其重量在模组中占比较高,导致支撑件较为厚重。

4.因此,目前的支撑组件及其制作方法、显示装置仍有待改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。有鉴于此,在本发明的一个方面,本发明提出了一种支撑组件,所述支撑组件包括:碳纤维层,所述碳纤维层包括至少一层碳纤维编织层,所述碳纤维编织层包括碳纤维编织基层和分布在所述碳纤维编织基层的空隙内和表面上的树脂材料,其中,每一层所述碳纤维编织层中的所述碳纤维编织基层是由至少两个不同方向的纤维编织而成的;第一高分子材料层,所述第一高分子材料层设置在所述碳纤维层的一侧。由此,由至少两个不同方向的纤维编织而成的材料经树脂浸润后,强度高,能够满足支撑组件对强度的要求;碳纤维层具有较好的弯折性能,弯折可靠性更高,另外,设置高分子材料层可以使得支撑组件具有平整的表面结构,有利于支撑组件与显示装置中其他膜层的贴合。

6.根据本发明的实施例,每一层所述碳纤维编织层中的所述碳纤维编织基层是由第一方向纤维和第二方向纤维双向编织而成的。

7.根据本发明的实施例,所述碳纤维层包括多层层叠设置的所述碳纤维编织层,多层所述碳纤维编织层中至少两层中的纤维延伸方向不同。

8.根据本发明的实施例,所述碳纤维层包括层叠设置的第一碳纤维编织层、第二碳纤维编织层和位于所述第一碳纤维编织层与所述第二碳纤维编织层之间的至少一层所述碳纤维编织层,其中,以所述第一碳纤维编织层中的所述第一方向纤维的延伸方向为第一基准方向,所述第一碳纤维编织层中的所述第二方向纤维的延伸方向为第二基准方向,沿所述第一碳纤维编织层与所述第二碳纤维编织层的分布方向上,各层所述碳纤维编织层中的所述第一方向纤维以所述第一基准方向为基准,以旋转角度为等差数列的方式旋转预定角度,各层所述碳纤维编织层中的所述第二方向纤维以所述第二基准方向为基准,以旋转角度为等差数列的方式旋转所述预定角度。

9.根据本发明的实施例,所述第一碳纤维编织层与所述第二碳纤维编织层中的纤维延伸方向相同。

10.根据本发明的实施例,所述碳纤维层的第一表面具有第一凹槽,所述第一高分子材料层填充所述第一凹槽。由此,设置凹槽结构可以使得碳纤维层在弯折区域的厚度更薄,能够进一步提高支撑组件的弯折可靠性。

11.根据本发明的实施例,所述碳纤维层在非凹槽处的厚度为0.15mm~0.3mm,所述碳纤维层在所述第一凹槽处的厚度为0.05mm~0.18mm。

12.根据本发明的实施例,所述第一凹槽处的所述碳纤维层具有孔洞。由此,有利于进一步提高支撑组件的弯折可靠性。

13.根据本发明的实施例,所述碳纤维层的第二表面具有第二凹槽,且所述第二凹槽与所述第一凹槽在所述碳纤维层的厚度方向上的正投影重叠。

14.根据本发明的实施例,所述支撑组件还包括:第二高分子材料层,所述第二高分子材料层设置在所述第二表面上,且填充所述第二凹槽。

15.根据本发明的实施例,所述第一高分子材料层和所述第二高分子材料层均满足以下条件至少之一:材料包括pi、pu和pmma中的至少之一;厚度为2μm-20μm;模量为100mpa-10gpa。由此,有利于进一步提高支撑组件的整体性能。

16.在本发明的另一方面,本发明提出了一种制作前面所述的支撑组件的方法,所述方法包括:将碳纤维编织基层浸渍在树脂溶液中,得到碳纤维编织层,且所述碳纤维编织基层是由至少两个不同方向的纤维编织而成的;将至少一层所述碳纤维编织层压合并固化,得到碳纤维层;在所述碳纤维层的一侧形成第一高分子材料层。由此,该方法具有前面所述的支撑组件所具有的全部特征以及优点,在此不再赘述。总的来说,利用该方法制作得到的支撑组件具有良好的弯折性能,且整体密度较低,满足轻量化的需求,并且该制作方法操作简便,有利于降低支撑组件的制作成本。

17.根据本发明的实施例,制作所述支撑组件的方法还包括:在所述碳纤维层的第一表面形成第一凹槽,其中,所述第一高分子材料层填充所述第一凹槽。

18.根据本发明的实施例,在所述碳纤维层的第二表面形成第二凹槽,且所述第二凹槽与所述第一凹槽在所述碳纤维层的厚度方向上的正投影重叠。

19.根据本发明的实施例,所述第一凹槽是通过以下方法中的一种形成的:(1)利用压合模具将至少一层所述碳纤维编织层压合并固化,得到所述碳纤维层,并在所述碳纤维层的第一表面形成所述第一凹槽,其中,所述压合模具的上模或下模的表面上具有凸起结构;(2)利用压合模具将至少一层所述碳纤维编织层压合并固化,得到子碳纤维层,其中,所述

压合模具的上模和下模的表面均为平整的表面;在所述子碳纤维层的一侧表面的预定区域铺设至少一层所述碳纤维编织层,利用所述压合模具压合并固化,形成所述碳纤维层,并在所述碳纤维层的所述第一表面形成所述第一凹槽,其中,所述预定区域与所述第一凹槽在所述碳纤维层的厚度方向上的正投影没有重叠区域;(3)利用压合模具将至少一层所述碳纤维编织层压合并固化,得到所述碳纤维层,其中,所述压合模具的上模和下模的表面均为平整的表面;利用激光加工在所述碳纤维层的所述第一表面形成所述第一凹槽。由此,可以利用成熟的工艺形成第一凹槽,有利于降低制作成本。

20.根据本发明的实施例,所述第一凹槽和所述第二凹槽是通过以下方法中的一种形成的:利用压合模具将至少一层所述碳纤维编织层压合并固化,得到所述碳纤维层,并在所述碳纤维层的第一表面形成所述第一凹槽,在所述碳纤维层的第二表面形成所述第二凹槽,其中,所述压合模具的上模和下模的表面上均具有所述凸起结构;利用压合模具将至少一层所述碳纤维编织层压合并固化,得到子碳纤维层,其中,所述压合模具的上模和下模的表面均为平整的表面,在所述子碳纤维层的两侧表面的预定区域分别铺设至少一层所述碳纤维编织层,利用所述压合模具压合并固化,形成所述碳纤维层,并在所述碳纤维层的所述第一表面形成所述第一凹槽,在所述碳纤维层的所述第二表面形成所述第二凹槽,其中,所述预定区域与所述第一凹槽在所述碳纤维层的厚度方向上的正投影没有重叠区域;利用压合模具将至少一层所述碳纤维编织层压合并固化,得到所述碳纤维层,其中,所述压合模具的上模和下模的表面均为平整的表面,利用激光加工在所述碳纤维层的所述第一表面形成所述第一凹槽,利用激光加工在所述碳纤维层的所述第二表面形成所述第二凹槽。由此,可以通过成熟的方法形成第一凹槽和第二凹槽,有利于降低制作成本。

21.在本发明的又一方面,本发明提出了一种显示装置,所述显示装置包括:显示面板;背膜,所述背膜设置在所述显示面板的背面;前面所述的支撑组件,所述支撑组件设置在所述背膜远离所述显示面板的一侧。由此,该显示装置具有前面所述的支撑组件的全部特征以及优点,在此不再赘述。总的来说,该显示装置的弯折区域具有良好的弯折可靠性,并且,具有较高的强度和较低的密度,满足轻量化和轻薄化的需求。

附图说明

22.图1显示了根据本发明一个实施例的支撑组件的结构示意图;

23.图2显示了根据本发明一个实施例的碳纤维层的结构示意图;

24.图3显示了根据本发明另一个实施例的碳纤维层的结构示意图;

25.图4显示了根据本发明又一个实施例的碳纤维层的结构示意图;

26.图5显示了根据本发明又一个实施例的碳纤维层的结构示意图;

27.图6显示了根据本发明另一个实施例的支撑组件的结构示意图;

28.图7显示了根据本发明又一个实施例的支撑组件的部分结构示意图;

29.图8显示了根据本发明又一个实施例的支撑组件的结构示意图;

30.图9显示了根据本发明又一个实施例的支撑组件的结构示意图;

31.图10显示了根据本发明一个实施例的显示装置的结构示意图;

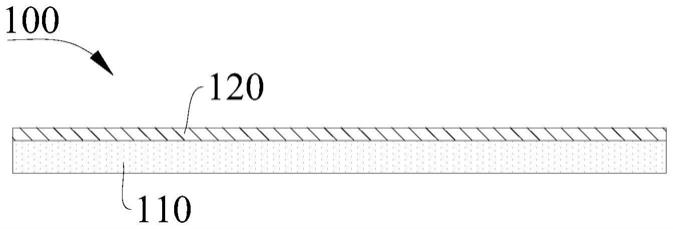

32.图11显示了根据本发明又一个实施例的显示装置的结构示意图;

33.图12显示了根据本发明又一个实施例的显示装置的结构示意图;

34.图13显示了根据本发明又一个实施例的显示装置的结构示意图;

35.图14显示了根据本发明又一个实施例的显示装置的结构示意图;

36.图15显示了根据本发明又一个实施例的显示装置的结构示意图;

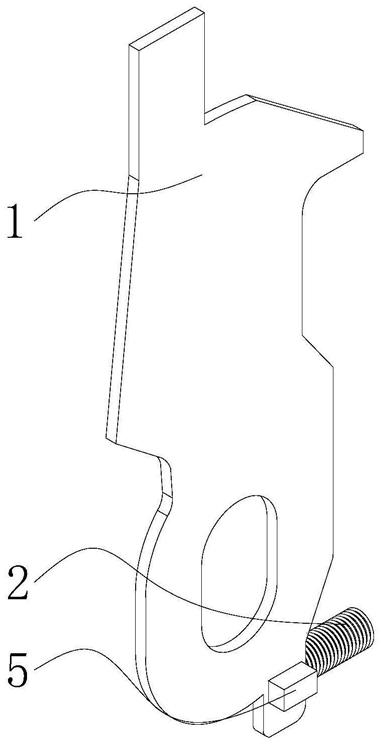

37.图16显示了根据本发明一个实施例中使用的压合模具的结构示意图;

38.图17显示了本发明另一个实施例中使用的压合模具的结构示意图;

39.图18显示了本发明又一个实施例中使用的压合模具的结构示意图。

具体实施方式

40.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

41.在本发明的一方面,本发明提出了一种支撑组件。根据本发明的实施例,参考图1、图6、图8和图9,支撑组件100可以包括碳纤维层110和第一高分子材料层120。

42.根据本发明的实施例,参考图2至图5,碳纤维层110包括至少一层碳纤维编织层,碳纤维编织层包括碳纤维编织基层和分布在碳纤维编织基层的空隙内和表面上的树脂材料,其中,每一层碳纤维编织层中的碳纤维编织基层是由至少两个不同方向的纤维编织而成的。由此,相比于单方向编织的碳纤维编织层,本发明中采用至少两个不同方向的纤维编织碳纤维编织层,形成的碳纤维层具有更高的强度,在不同方向均具有较好的力学性能。

43.根据本发明的一些实施例,树脂材料可以为环氧树脂,由此,有利于降低制作成本,并且有利于提高碳纤维层的强度和模量。

44.根据本发明的一些实施例,每一层碳纤维编织层中的碳纤维编织基层可以由两个不同方向的纤维编织而成,如图2至图5所示;根据本发明的另一些实施例,每一层碳纤维编织层中的碳纤维编织基层可以由三个不同方向的纤维编织而成;根据本发明的又一些实施例,每一层碳纤维编织层中的碳纤维编织基层也可以由四个不同方向的纤维编织而成;当然,每一层碳纤维编织层中的碳纤维编织基层也可以由更多个不同方向的纤维编织而成。

45.根据本发明的一些具体实施例,参考图2至图5,每一层碳纤维编织层中的碳纤维编织基层是由第一方向纤维1和第二方向纤维2双向编织而成的。其中,每一层碳纤维编织层中,第一方向纤维1和第二方向纤维2的延伸方向是不同的。

46.根据本发明的实施例,碳纤维层110可以由一层碳纤维编织层形成,也可以由两层或更多层碳纤维编织层层叠设置而成。根据本发明的一些实施例,参考图2,碳纤维层110可以仅由一层碳纤维编织层形成,并且,可以清楚的看到图2中的碳纤维编织层中包括两个不同方向的纤维;根据本发明的另一些实施例,参考图3至图5,碳纤维层110可以由至少两层碳纤维编织层层叠设置形成。

47.根据本发明的一些具体实施例,参考图3至图5,碳纤维层110可以包括多层层叠设置的碳纤维编织层,并且,多层碳纤维编织层中至少两层碳纤维编织层中的纤维延伸方向不同,即多层碳纤维编织层中至少两层碳纤维编织层中的第一方向纤维1或第二方向纤维2的延伸方向不同。由此,可以使得层叠形成的碳纤维层在多个纤维延伸方向上均具有较好的力学性能,更有利于提高支撑组件的整体强度和弯折可靠性。需要说明的是,多层碳纤维编织层中至少两层碳纤维编织层中的纤维延伸方向不同,指的是,以其中某一层(基准层)

的碳纤维编织层的纤维延伸方向为基准,其余的碳纤维编织层中至少一层的纤维延伸方向与该基准层的纤维延伸方向不同。

48.根据本发明的一些具体实施例,参考图3,碳纤维层110可以包括两层层叠设置的碳纤维编织层,且两层层叠设置的碳纤维编织层中的纤维延伸方向不同。如图3所示,以0

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向为第一基准方向,以0

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向为第二基准方向,45

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向相当于在第一基准方向的基础上逆时针旋转了45

°

,而45

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向相当于在第二基准方向的基础上逆时针旋转了45

°

。由此,两层碳纤维编织层中的纤维沿不同的方向延伸,若是每一层碳纤维编织层中的碳纤维编织基层由两个不同方向的纤维编织而成,那么该碳纤维层110中的纤维沿四个不同的方向延伸,如此,可以更好的提高支撑组件的整体强度和弯折可靠性。

49.需要说明的是,图3中,0

°

对应的是一整层碳纤维编织层,同理,45

°

对应的也是一整层碳纤维编织层。

50.根据本发明的另一些具体实施例,参考图4和图5,碳纤维层110包括层叠设置的第一碳纤维编织层、第二碳纤维编织层和位于第一碳纤维编织层与第二碳纤维编织层之间的至少一层碳纤维编织层,其中,以第一碳纤维编织层中的第一方向纤维1的延伸方向为第一基准方向,第一碳纤维编织层中的第二方向纤维2的延伸方向为第二基准方向,沿第一碳纤维编织层与第二碳纤维编织层的分布方向x上,各层碳纤维编织层中的第一方向纤维1以第一基准方向为基准,以旋转角度为等差数列的方式沿顺时针或逆时针方向旋转预定角度,各层碳纤维编织层中的第二方向纤维以第二基准方向为基准,以旋转角度为等差数列的方式沿顺时针或逆时针方向旋转预定角度。根据本发明的一个具体实施例,参考图4,碳纤维层110包括层叠设置的第一碳纤维编织层(对应0

°

)、第二碳纤维编织层(对应120

°

)和位于第一碳纤维编织层与第二碳纤维编织层之间的一层碳纤维编织层(对应60

°

),以第一碳纤维编织层中的第一方向纤维1的延伸方向为第一基准方向,第一碳纤维编织层中的第二方向纤维2的延伸方向为第二基准方向,沿第一碳纤维编织层与第二碳纤维编织层的分布方向(图4中x方向)上,各层碳纤维编织层中的第一方向纤维1以第一基准方向为基准,以旋转角度为等差数列的方式沿逆时针方向旋转预定角度60

°

,各层碳纤维编织层中的第二方向纤维2以第二基准方向为基准,以旋转角度为等差数列的方式沿逆时针方向旋转预定角度60

°

。根据本发明的另一个具体实施例,参考图5,碳纤维层110包括层叠设置的第一碳纤维编织层(对应0

°

)、第二碳纤维编织层(对应180

°

)和位于第一碳纤维编织层与第二碳纤维编织层之间的两层碳纤维编织层(分别对应60

°

和120

°

),其中,以第一碳纤维编织层中的第一方向纤维1的延伸方向为第一基准方向,第一碳纤维编织层中的第二方向纤维2的延伸方向为第二基准方向,沿第一碳纤维编织层与第二碳纤维编织层的分布方向(图5中x方向)上,各层碳纤维编织层中的第一方向纤维1以第一基准方向为基准,以旋转角度为等差数列的方式沿逆时针方向旋转预定角度60

°

,各层碳纤维编织层中的第二方向纤维2以第二基准方向为基准,以旋转角度为等差数列的方式沿逆时针方向旋转预定角度60

°

。需要说明的是,预定角度可以为45

°

至90

°

,例如可以为45

°

、60

°

、75

°

、90

°

等,只要能够按照一定的旋转角度使得与基准方向相比,其他的碳纤维编织层依次旋转一定角度之后层叠设置即可。

51.需要说明的是,图4中,0

°

、60

°

、120

°

分别对应一整层碳纤维编织层;图5中,0

°

、

60

°

、120

°

、180

°

分别对应一整层碳纤维编织层。

52.根据本发明的一些实施例,参考图5,第一碳纤维编织层(对应0

°

)与第二碳纤维编织层(对应180

°

)中的纤维延伸方向相同,即是说,第一碳纤维编织层中的第一方向纤维1的延伸方向与第二碳纤维编织层中的第一方向纤维1的延伸方向相同,第一碳纤维编织层中的第二方向纤维2的延伸方向与第二碳纤维编织层中的第二方向纤维2的延伸方向相同。由此,由多个碳纤维编织层层叠设置得到的碳纤维层的最外侧的两个碳纤维编织层中纤维延伸方向相同,可以进一步提高碳纤维层的稳定性,并且还能够进一步的避免可能出现的边缘翘曲问题。

53.根据本发明的实施例,参考图1,碳纤维层110的一侧设置有第一高分子材料层120,由此,第一高分子材料层可以提供平整的表面,便于支撑组件与显示装置中其他层结构的贴合。

54.根据本发明的实施例,参考图6,碳纤维层110的第一表面110a具有第一凹槽111,由此,通过在碳纤维层的表面形成凹槽,可以使得凹槽处对应的纤维层具有更好的弯折性能,使得支撑组件具有更好的弯折可靠性。

55.根据本发明的实施例,参考图6,第一高分子材料层120设置在碳纤维层110的第一表面110a上,且填充第一凹槽111。通过在碳纤维层设置有第一凹槽的表面上设置第一高分子材料层,可以使第一凹槽被填平,并且可以使得支撑组件设置有第一凹槽一侧的表面具有较好的平整度,进而有利于支撑组件与显示装置中其他层结构之间的良好贴合。

56.根据本发明的实施例,形成第一高分子材料层120的材料可以包括pi(聚酰亚胺)、pu(聚氨酯)和pmma(聚甲基丙烯酸酯)等中的至少之一,上述材料可以通过涂覆在碳纤维层的表面并固化得到第一高分子材料层,制作方法简便易操作,产品良率高,且能够与碳纤维层牢固结合。

57.根据本发明的实施例,参考图6和图9,第一高分子材料层120的厚度d1可以为2-20μm,例如可以为2μm、5μm、7μm、10μm、12μm、15μm、20μm等,由此,第一高分子材料层设置在上述厚度范围内,不会显著增加支撑组件的厚度,并且,能够使支撑组件保持较高的强度。其中,如图6所示,第一高分子材料层120的厚度d1是指非第一凹槽处对应的第一高分子材料层120的厚度。

58.根据本发明的实施例,第一高分子材料层120的模量为100mpa-10gpa,例如,可以为100mpa、500mpa、1gpa、5gpa、10gpa等,由此,第一高分子材料层具有较高的模量,有利于提高支撑组件的模量。

59.根据本发明的实施例,参考图6和图9,碳纤维层110在非凹槽处的厚度h1可以为0.15~0.3mm,例如可以为0.15mm、0.18mm、0.2mm、0.23mm、0.25mm、0.28mm、0.3mm等,碳纤维层110在第一凹槽111处的厚度h2可以为0.05~0.18mm,例如可以为0.05mm、0.08mm、0.1mm、0.12mm、0.15mm、0.18mm等,碳纤维层的厚度设置在上述范围内,可以使得非凹槽处具有更优异的力学性能,并且,凹槽处也能够具有较好的力学性能,进而具有良好的弯折稳定性。

60.另外,根据本发明的一些实施例,当碳纤维层110仅包括一层碳纤维编织层时,可以设置碳纤维编织层的厚度(碳纤维编织层未设置凹槽时的厚度)较大,例如可以为0.2mm~0.3mm,由此,仅由一层碳纤维编织层形成的碳纤维层也可以具有较高的强度;根据本发明的另一些实施例,但碳纤维层包括多层层叠设置的碳纤维编织层时,各层碳纤维编织层

的厚度(未设置凹槽时的厚度)可以较小,可以为0.02mm~0.1mm,例如,可以为0.02mm、0.03mm、0.05mm、0.075mm、0.1mm等,由此,可以利用厚度较小的碳纤维编织层层叠设置形成碳纤维层,并且每层的碳纤维编织层均具有一定的强度,有利于提高碳纤维层的整体强度。根据本发明的一个具体实施例,碳纤维层可以由三层厚度为0.05mm的碳纤维编织层层叠形成。

61.根据本发明的一些实施例,碳纤维层110在非凹槽处对应的碳纤维编织层的数量与碳纤维层110在第一凹槽111处对应的碳纤维编织层的数量相同。需要说明的是,本发明中可以利用模压的方法在碳纤维层的表面上形成第一凹槽,其中,压合模具的上模或下模的表面具有凸起结构,利用该种方法形成凹槽,可以使得凹槽处与非凹槽处的碳纤维编织层具有良好的连续性,并且,凹槽处与非凹槽处的碳纤维编织层的数量相同,既可以使得凹槽处的碳纤维层具有更高的力学强度,同时又使得凹槽处具有更好的弯折可靠性。

62.根据本发明的一些实施例,参考图7,第一凹槽111处的碳纤维层110具有孔洞112。由此,可以进一步提高第一凹槽处的弯折性能,并且,能够使得凹槽处的碳纤维层可以适应更小的弯折半径。

63.根据本发明的另一些实施例,参考图8和图9,支撑组件100中,碳纤维层110的第二表面110b具有第二凹槽113,且第二凹槽113与第一凹槽111在碳纤维层110的厚度方向上(图8或图9中的y方向)的正投影重叠,由此,可以进一步减小碳纤维层在凹槽处的厚度,更有利于支撑组件适应较小弯折半径的弯折。

64.根据本发明的另一些实施例,参考图9,支撑组件100还可以包括第二高分子材料层130,其中,第二高分子材料层130设置在碳纤维层110的第二表面110b上,且第二高分子材料层130填充第二凹槽113。由此,可以使得碳纤维层设置有第二凹槽的一侧表面也具有良好的平整性,进而便于支撑组件与其他膜层的贴合。

65.根据本发明的实施例,形成第二高分子材料层130的材料可以包括pi、pu和pmma等中的至少之一,上述材料可以通过涂覆在碳纤维层的表面并固化得到第二高分子材料层,制作方法简便易操作,有利于提高产品的良率,并且,上述材料形成的第二高分子材料层能够与碳纤维层牢固结合。

66.根据本发明的实施例,参考图9,第二高分子材料层130的厚度d2可以为2-20μm,例如可以为2μm、5μm、7μm、10μm、12μm、15μm、20μm等,由此,第二高分子材料层可以使得支撑组件表面平整,便于与其他膜层的贴合,并且,不会显著增加支撑组件的厚度,能够使得支撑组件保持较高的强度。需要说明的是,参考图9,第二高分子材料层130的厚度d2是指非第二凹槽处对应的第二高分子材料层130的厚度。

67.根据本发明的实施例,第二高分子材料层130的模量为100mpa-10gpa,例如可以为100mpa、500mpa、1gpa、5gpa、10gpa等,由此,第二高分子材料层具有较高的模量,有利于提高支撑组件的模量。

68.总的来说,本发明中提出的支撑组件中,碳纤维编织基层填充有树脂材料,能够提高碳纤维之间的结合牢度,并且,可以使得碳纤维层具有较高的强度;碳纤维层具有较好的弯折性能,结合碳纤维层的高强度,能够使得折叠区域具有更好的弯折可靠性;碳纤维层与高分子材料层复合可以提高平整度,在将支撑组件应用于显示装置时,可以提高支撑组件与其他膜层的结合性能。本发明中,支撑组件具有高模量和强度,其模量约200gpa,强度≥

1700mpa,模量相较于不锈钢和钛合金更高,强度与不锈钢相近,且显著高于钛合金,密度约为1.6g/cm3,同样尺寸的情况下,本发明提出的支撑组件具有较低的质量,满足轻量化的需求。

69.在本发明的另一方面,本发明提出了一种制作前面所述的支撑组件的方法,该方法包括以下步骤:

70.s100:将碳纤维编织基层浸渍在树脂溶液中,得到碳纤维编织层。

71.根据本发明的实施例,在该步骤中,将碳纤维编织基层浸渍在树脂溶液中,得到碳纤维编织层。其中,碳纤维编织基层是由至少两个不同方向的纤维编织而成的,即碳纤维编织基层是通过至少两个不同方向的纤维编织形成,可以是两个不同方向的纤维编织而成,可以是三个不同方向的纤维编织而成,也可以是更多个不同方向的纤维编织而成。需要说明的是,在浸渍过程中,树脂溶液会对碳纤维编织基层的空隙进行填充,并且,碳纤维编织基层的表面上也会附着有树脂溶液,之后通过固化,使得碳纤维编织基层的空隙内和表面上均分布有树脂材料,得到碳纤维编织层。

72.根据本发明的实施例,树脂溶液可以为环氧树脂溶液,由此,有利于降低制作成本,并且有利于提高碳纤维层的强度和模量。

73.s200:将至少一层碳纤维编织层压合并固化,得到碳纤维层。

74.在得到碳纤维编织层之后,将至少一层碳纤维编织层压合并固化,该步骤中,可以是将一层碳纤维编织层进行压合并固化,也可以是将两层或者更多层的碳纤维编织层层叠之后进行压合并固化,得到碳纤维层。

75.根据本发明的一些具体实施例,参考图3,可以将两层碳纤维编织层层叠设置,其中,两层碳纤维编织层的纤维延伸方向不同,即0

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向与45

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向不同,0

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向与45

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向不同;根据本发明的另一些具体实施例,参考图4,可以将三层碳纤维编织层层叠设置,以0

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向为第一基准方向,以0

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向为第二基准方向,延x方向,60

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向相对于第一基准方向逆时针旋转了60

°

,60

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向相对于第二基准方向逆时针旋转了60

°

,而120

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向相对于第一基准方向逆时针旋转了120

°

,120

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向相对于第二基准方向逆时针旋转了120

°

;根据本发明的又一些具体实施例,参考图5,可以将四层碳纤维编织层层叠设置,以0

°

对应的碳纤维编织层中的第一方向纤维1的延伸方向为第一基准方向,0

°

对应的碳纤维编织层中的第二方向纤维2的延伸方向为第二基准方向,沿x方向上,各层碳纤维编织层中的第一方向纤维1以第一基准方向为基准,以旋转角度为等差数列的方式逆时针旋转预定角度60

°

,各层碳纤维编织层中的第二方向纤维2以第二基准方向为基准,以旋转角度为等差数列的方式沿逆时针方向旋转预定角度60

°

。

76.根据本发明的实施例,压合过程中可以同时进行固化,即可以将至少一层碳纤维编织层置于压合模具中,加温加压使得碳纤维编织层的结构更为密实,且使得树脂固化。根据本发明的一些实施例,对树脂进行固化的温度可以为30~120℃,例如可以为30℃、50℃、

80℃、100℃、120℃等,由此,可以在较短的时间内使得树脂固化,有利于提高碳纤维编织层的强度。本发明中,对于压合的具体压力不做特别限定,本领域技术人员可以根据实际情况进行选择和设置,只要能够使得压合之后得到的碳纤维层的结构紧密,强度高即可。

77.根据本发明的实施例,可以在碳纤维层的第一表面形成第一凹槽,并使第一高分子材料层填充第一凹槽。由此,第一凹槽可以对应支撑组件的弯折区域,设置第一凹槽可以使得碳纤维层在弯折区域的厚度更薄,进而使得支撑组件能够具有更好的弯折性能。

78.根据本发明的实施例,第一凹槽可以通过激光或模压的方法形成,具体的:

79.根据本发明的一些实施例,参考图16,压合模具的上模10和下模20的表面可以均为平整的表面,在这种情况下,压合之后得到的碳纤维层的第一表面和第二表面也为平整的表面,之后可以通过激光加工在碳纤维层的第一表面形成第一凹槽。利用激光加工减薄第一凹槽处的碳纤维层的厚度,碳纤维层在第一凹槽处的碳纤维编织层的数量也会相应的少于碳纤维层在非凹槽处的碳纤维编织层的数量,既能够提高第一凹槽处对应的碳纤维层的弯折性能,又能够保持非凹槽处对应的碳纤维层的支撑强度。

80.根据本发明的另一些实施例,压合模具的上模或下模的表面具有凸起结构,参考图17,压合模具的上模10的表面具有第一凸起结构11,这种情况下,压合之后得到的碳纤维层的第一表面即可形成第一凹槽,并且,通过压合形成第一凹槽,可以使得碳纤维层在第一凹槽处的碳纤维编织层的数量与碳纤维层在非第一凹槽处的碳纤维编织层的数量相同,由此,可以使得碳纤维层具有更好的连续性,且碳纤维层在第一凹槽处的强度和模量均较高,进而有利于提高支撑组件的弯折可靠性。

81.根据本发明的又一些实施例,参考图16,压合模具的上模10和下模20的表面均为平整的表面,压合之后得到子碳纤维层,在子碳纤维层的一侧表面的预定区域铺设至少一层碳纤维编织层,之后利用该压合模具进行压合并固化,形成碳纤维层110,并在碳纤维层110的第一表面110a形成第一凹槽111。需要说明的是,预定区域即是指子碳纤维层对应支撑组件非弯折区域的部分,且预定区域与第一凹槽111在子碳纤维层(或碳纤维层110)的厚度方向上的正投影没有重叠区域。由此,碳纤维层在第一凹槽处的厚度较薄,具有较好的弯折性能,碳纤维层在非凹槽处的厚度较厚,具有较好的支撑性能。

82.还需要说明的是,当采用在预定区域额外铺设碳纤维编织层以形成第一凹槽时,可以进一步通过激光加工或cnc(机加工)对预定区域靠近第一凹槽的边缘位置进行处理,以使得预定区域处的碳纤维层与第一凹槽处的碳纤维层具有较好的连续性。

83.另外需要说明的是,在预定区域铺设两层或更多层碳纤维编织层时,也可以使得预定区域额外铺设的两层或更多层碳纤维编织层依次相对于基准方向以旋转角度为等差数列的方式旋转预定角度,以使得支撑组件在非凹槽处(非弯折区域)的强度更高,支撑性能更优异。

84.s300:在碳纤维层的一侧形成第一高分子材料层。

85.根据本发明的实施例,在碳纤维层的一侧形成第一高分子材料层。由此,第一高分子材料层可以提供更为平整的表面,有利于支撑组件与其他结构之间的良好贴合。

86.根据本发明的实施例,在碳纤维层的第一表面一侧形成第一凹槽后,在第一表面形成第一高分子材料层,且第一高分子材料层填充第一凹槽。由此,第一高分子材料层的设置可以使得支撑组件在设置有第一凹槽的位置处的表面平整,有利于支撑组件与显示装置

中其他层结构之间的良好贴合。

87.根据本发明的另一些实施例,制作支撑组件的方法还可以包括:在碳纤维层的第二表面形成第二凹槽,且第二凹槽与第一凹槽在碳纤维层的厚度方向上的正投影重叠。根据本发明的实施例,第二凹槽也可以通过激光或模压的方法形成,具体的:

88.根据本发明的一些具体实施例,参考图18,压合模具的上模10的表面具有第一凸起结构11,下模20的表面具有第二凸起结构21,这种情况下,压合之后得到的碳纤维层的第一表面可以形成第一凹槽,碳纤维层的第二表面可以形成第二凹槽,且第一凹槽和第二凹槽可以是在压合过程中同步形成的,操作简便,有利于降低制作成本;并且,利用上述方法形成第一凹槽和第二凹槽,可以使得碳纤维层在凹槽处的碳纤维编织层的数量与碳纤维层在非凹槽处的碳纤维编织层的数量相同,同时,碳纤维层具有较好的连续性,碳纤维层在凹槽处的强度和模量也较高,更有利于提高支撑组件的弯折可靠性。

89.根据本发明的另一些具体实施例,参考图16,压合模具的上模10和下模20的表面均为平整结构,在压合过程完成之后,可以通过激光加工处理在碳纤维层的第一表面和第二表面上分别形成第一凹槽和第二凹槽。由此,凹槽的制作简便,有利于降低制作成本;并且,通过激光加工处理可以减少第一凹槽和第二凹槽处的碳纤维编织层的数量,进而减薄凹槽处的碳纤维层的厚度,使得碳纤维层在凹槽处具有较好的弯折性能,碳纤维层的强度较高,能够使得碳纤维层在弯折时具有较高的可靠性。

90.根据本发明的又一些实施例,利用图16中的压合模具将至少一层碳纤维编织层压合并固化,得到子碳纤维层,该子碳纤维层的两侧表面均为平整的表面,在子碳纤维层的两侧表面的预定区域分别铺设至少一层碳纤维编织层,再利用图16中的压合模具进行压合并固化,形成碳纤维层110,并在碳纤维层110的第一表面110a形成第一凹槽111,在碳纤维层110的第二表面110b形成第二凹槽113,其中,需要说明的是,预定区域与第一凹槽在子碳纤维层(或碳纤维层)的厚度方向上的正投影没有重叠区域。由此,利用上述方法形成第一凹槽和第二凹槽,碳纤维层在凹槽处的碳纤维编织层的数量少于碳纤维层在非凹槽处的碳纤维编织层的数量,可以使得碳纤维层在凹槽处具有更好的弯折性能;同时,第二凹槽的形成可以进一步减小碳纤维层在凹槽处的厚度,更有利于支撑组件适应较小弯折半径的弯折。

91.需要说明的是,当采用在预定区域额外铺设碳纤维编织层以形成第一凹槽和第二凹槽时,可以进一步通过激光加工或cnc(机加工)对预定区域靠近第一凹槽和第二凹槽的边缘位置分别进行处理,以使得预定区域处的碳纤维层与第一凹槽处的碳纤维层以及第二凹槽处的碳纤维层均具有较好的连续性。

92.根据本发明的实施例,制作支撑组件的方法还可以进一步包括:在碳纤维层的第二表面上形成第二高分子材料层。在该步骤中,在碳纤维层的表面形成第二凹槽之后,在碳纤维层的第二表面上形成第二高分子材料层,并且,使第二高分子材料层填充第二凹槽。由此,可以使得支撑组件设置有第二凹槽的位置处表面平整,有利于与显示装置的其他层结构之间的结合。

93.根据本发明的另一些实施例,为了进一步提高支撑组件弯折区域的折叠性能,还可以在第一凹槽处的碳纤维层形成孔洞,由此,可以使得弯折区域的能够更好的适应较小弯折半径的弯折。根据本发明的一些具体实施例,形成孔洞的方式可以为激光加工,该方法可以简便而精准的在碳纤维层中形成孔洞结构。另外,本领域技术人员可以理解,采用激光

加工形成孔洞的激光能量应大于采用激光加工形成凹槽的激光能量,具体激光能量本领域技术人员可以根据实际需要进行设置,本发明中不做具体限定。

94.根据本发明的一些实施例,孔洞可以贯穿第一凹槽处的碳纤维层,即在第一凹槽处的碳纤维层形成贯穿的通孔;根据本发明的另一些实施例,孔洞也可以不贯穿第一凹槽处的碳纤维层,即在第一凹槽处的碳纤维层形成盲孔;根据本发明的又一些实施例,孔洞中的一部分可以为通孔,另一部分可以为盲孔。

95.在本发明的又一方面,本发明提出了一种显示装置,参考图10至图15,该显示装置1000包括显示面板200、背膜300和前面所述的支撑组件100,其中,背膜300设置在显示面板200的背面,支撑组件100设置在背膜300远离显示面板200的一侧。由此,该显示装置具有前面所述的支撑组件所具有的全部特征以及优点,在此不再赘述。总的来说,该显示装置具有较好的弯折可靠性,并且,该显示装置满足轻量化的使用需求。需要说明的是,显示面板的背面即是指的显示面板远离显示界面的一侧,也就是用户使用显示装置时,显示面板远离用户的一侧。

96.根据本发明的实施例,参考图11,支撑组件100中碳纤维层110可以具有平整的表面,在碳纤维层110的一侧设置有第一高分子材料层120。

97.根据本发明的一些实施例,参考图12和图13,支撑组件100可以仅设置有第一凹槽111,第一高分子材料层120填充第一凹槽111。根据本发明的一些具体实施例,参考图12,第一高分子材料层120可以靠近显示面板200设置;根据本发明的另一些具体实施例,参考图13,第一高分子材料层120也可以远离显示面板200设置。

98.根据本发明的一些实施例,参考图14和图15,支撑组件100既设置有第一凹槽111,又设置有第二凹槽113。根据本发明的一些具体实施例,参考图14,支撑组件100中,仅在碳纤维层100的第一表面110a上设置有第一高分子材料层120,而在第二表面110b上并未设置高分子材料层,此时,由于第一高分子材料层120靠近显示面板200设置,可以为支撑组件100提供一个平整的表面,因此,支撑组件100可以与背膜300牢固结合。根据本发明的另一些具体实施例,参考图15,支撑组件100中,在碳纤维层100的第一表面110a上设置有第一高分子材料层120,在碳纤维层100的第二表面110b上也设置有第二高分子材料层130,此时,支撑组件100的两个表面均是平整的,便于与其他膜层的贴合,此时,背膜300可以选择与第一高分子材料层120接触设置,也可以选择与第二高分子材料层130接触设置。

99.根据本发明的一些实施例,显示装置1000远离显示面板200的一侧还可以设置有盖板(例如超薄玻璃盖板)、偏光片等结构,其中,偏光片设置在盖板和显示面板之间。另外需要说明的是,偏光片和盖板之间可以通过设置光学透明胶提高结合强度,背膜300和支撑组件100之间也可以通过设置胶层以提高结合强度。

100.根据本发明的实施例,上述显示装置的具体种类没有特殊的要求,本领域技术人员可以根据实际需求灵活选择,比如可以为手机、ipad、笔记本等显示装置。

101.本领域技术人员可以理解,该显示装置除了前面所述的显示面板、背膜以及支撑组件之外,还具有常规显示装置所必备的结构和部件,以手机为例,除了前面所述的显示面板、背膜以及支撑组件之外,还包括电池后盖、中框、触控面板、音频模组、主板等必备的结构和部件。

102.文中术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

103.在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”、“一些实施例”、“一些具体实施例”或“另一些具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

104.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。