1.本实用新型涉及一种铝排结构,具体涉及一种锂电池包连接用的铝排结构。

背景技术:

2.随着我国节能减排政策的不断落实,新能源汽车正在逐步取代燃油汽车,锂电池包作为新能源汽车的主要动力来源,其性能指标和经济成本直接决定了新能源汽车的价值。为了提高锂电池包中各个单体电池在电力连接上的可靠性,单体电池之间的连接方式已从螺栓连接改为激光焊接,通过激光将铝排和锂电池的极柱连接起来,由于激光焊接机的功率与铝排的厚度成正比,为了保证焊接温度不会影响到单体电池的寿命和使用性能,所以在焊接过程中需要限制铝排的厚度不得超过3mm,然而由于铝排的截面积过小,导致厚度不超过3mm的铝排无法满足锂电池包大电流的使用要求。

技术实现要素:

3.本实用新型为了解决现有技术的不足,提供一种锂电池包连接用的铝排结构。

4.一种锂电池包连接用的铝排结构包括若干个串联组成锂电池包的单体电池,两个相邻的单体电池之间设有铝排,所述的铝排为一体成型结构,铝排包括连接部和散热部,所述的连接部设于散热部的两端,并与散热部组合构成凸型结构,所述连接部的中部设有连接孔,连接孔与单体电池的极柱焊接相连,所述散热部的上表面向上凸起构成弧凸表面,弧凸表面上设有若干个均匀分布的散热翅板。

5.优选地,所述的铝排采用铝挤型工艺制成。

6.优选地,所述铝排的材料型号包括但不限于1系铝、5系铝和6系铝。

7.优选地,所述连接部的厚度l≤3mm。

8.优选地,所述的散热翅板以弧凸表面的弧心为圆心阵列分布在散热部上。

9.优选地,所述散热部上散热翅板的数量不少于五个。

10.为了增大散热面积,优选地,所述散热部的下表面向上凸起构成凹陷表面。

11.有益效果:本实用新型公开了一种锂电池包连接用的铝排结构,相比于现有的铝排而言,本铝排结构具有以下优点:(1)采用铝挤型工艺一体成型,制作过程方便快捷,无需机械加工;(2)通过组合构成凸型结构的连接部和散热部,一方面通过控制连接部的厚度减小了铝排的焊接温度,保证了焊接温度不会影响到单体电池的寿命和使用性能,另一方面通过散热部增大了铝排的截面积,满足了锂电池包大电流的使用要求;(3)在散热部上增设了散热翅板,散热翅板不仅可以将焊接过程中连接部上的温度传递出去,还可以将工作过程中单体电池内部的温度传递出去,提高了单体电池的散热效率。

附图说明

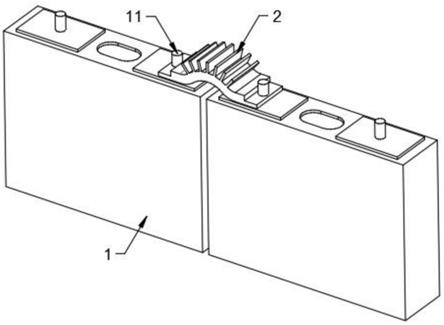

12.图1是单体电池和铝排的连接结构示意图;

13.图2是铝排的结构示意图;

14.图中:1、单体电池 11、极柱 2、铝排 3、连接部 31、连接孔 4、散热部 41、弧凸表面 42、凹陷表面 5、散热翅板。

具体实施方式

15.为了加深对本实用新型的理解,下面结合实施例和附图对本实用新型作进一步详细详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

16.如图1和图2所示,一种锂电池包连接用的铝排结构包括若干个串联组成锂电池包的单体电池1,两个相邻的单体电池1之间设有铝排2,所述的铝排2为一体成型结构,铝排2包括连接部3和散热部4,所述的连接部3设于散热部4的两端,并与散热部4组合构成凸型结构,所述连接部3的中部设有连接孔31,连接孔31与单体电池1的极柱11焊接相连,所述散热部4的上表面向上凸起构成弧凸表面41,弧凸表面41上设有若干个均匀分布的散热翅板5。

17.于本实施例中,所述的铝排2采用铝挤型工艺制成。

18.于本实施例中,铝排2的材料型号包括但不限于1系铝、5系铝和6系铝。

19.于本实施例中,所述连接部3的厚度l≤3mm。

20.于本实施例中,散热翅板5以弧凸表面的弧心为圆心阵列分布在散热部4上。

21.于本实施例中,所述散热部4上散热翅板5的数量不少于五个。

22.为了增大散热面积,于本实施例中,所述散热部4的下表面向上凸起构成凹陷表面42。

23.本铝排结构具有以下优点:(1)采用铝挤型工艺一体成型,制作过程方便快捷,无需机械加工;(2)通过组合构成凸型结构的连接部和散热部,一方面通过控制连接部的厚度减小了铝排的焊接温度,保证了焊接温度不会影响到单体电池的寿命和使用性能,另一方面通过散热部增大了铝排的截面积,满足了锂电池包大电流的使用要求;(3)在散热部上增设了散热翅板,散热翅板不仅可以将焊接过程中连接部上的温度传递出去,还可以将工作过程中单体电池内部的温度传递出去,提高了单体电池的散热效率。

24.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种锂电池包连接用的铝排结构,其特征在于,包括若干个串联组成锂电池包的单体电池,两个相邻的单体电池之间设有铝排,所述的铝排为一体成型结构,铝排包括连接部和散热部,所述的连接部设于散热部的两端,并与散热部组合构成凸型结构,所述连接部的中部设有连接孔,连接孔与单体电池的极柱焊接相连,所述散热部的上表面向上凸起构成弧凸表面,弧凸表面上设有若干个均匀分布的散热翅板。2.根据权利要求1所述的一种锂电池包连接用的铝排结构,其特征在于,所述的铝排采用铝挤型工艺制成。3.根据权利要求1所述的一种锂电池包连接用的铝排结构,其特征在于,所述铝排的材料型号包括但不限于1系铝、5系铝和6系铝。4.根据权利要求1所述的一种锂电池包连接用的铝排结构,其特征在于,所述连接部的厚度l≤3mm。5.根据权利要求1所述的一种锂电池包连接用的铝排结构,其特征在于,所述的散热翅板以弧凸表面的弧心为圆心阵列分布在散热部上。6.根据权利要求5所述的一种锂电池包连接用的铝排结构,其特征在于,所述散热部上散热翅板的数量不少于五个。7.根据权利要求1所述的一种锂电池包连接用的铝排结构,其特征在于,所述散热部的下表面向上凸起构成凹陷表面。

技术总结

一种锂电池包连接用的铝排结构包括多个串联组成锂电池包的单体电池,两个相邻的单体电池之间设有铝排,所述的铝排包括连接部和散热部,连接部设于散热部的两端,并与散热部组合构成凸型结构,所述连接部的中部设有连接孔,连接孔与极柱焊接相连,所述散热部的上表面向上凸起构成弧凸表面,弧凸表面上设有散热翅板。本铝排结构通过组合构成凸型结构的连接部和散热部,一方面保证了焊接温度不会影响到单体电池的寿命和使用性能,另一方面满足了锂电池包大电流的使用要求,同时本铝排结构在散热部上增设了散热翅板,提高了单体电池的散热效率。效率。效率。

技术研发人员:陈建竹 赵倩 尹丽 王明举 张雪云

受保护的技术使用者:系统电子科技(镇江)有限公司

技术研发日:2021.11.29

技术公布日:2022/5/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。